미세 치형수정을 통한 기어의 파손 방지 설계

Abstract

The failure of the gear varies in the power transmission process depending on the contact load distribution pattern of the tooth surface. In addition, the uniformity of the load distribution on the tooth surface is a factor in evaluating the stability of gears, and also affects the noise, vibration and lifetime of gears. In this study, the load distribution according to the shape of the tooth surface of the gear was analyzed and the load distributed on the tooth surface by the gear tooth modification was compared with the actual engine test. As a result, both the compressive strength and bending strength were improved and the safety factor was also increased by 24% and 58%, respectively.

Keywords:

Micro Tooth Profile Modification, Distributed Load Factor, Gear Failure, Romax1. 서 론

동력 전달을 위해 많이 사용되는 기어는 동력 전달 과정에서 손실이 적으며, 회전비의 선택이 자유로워, 현재 자동차 산업, 우주항공, 해상용 등 다양한 산업 분야에 사용되고 있다.1) 이중 해상용으로 사용하는 기어는 충분한 추진력을 얻기 위해 디젤 엔진으로부터 전달되는 동력을 전달하기 위해 결정된 제원을 바탕으로 강도가 평가된다. 기어 강도를 평가하기 위해 유럽 및 아시아 선급에서는 ISO 국제규격을 바탕으로 선박용 기어 박스에 대한 기어 강도 평가를 진행하고 있다. 한국 선급 및 선박안전기술 공단에서도 기어 평가에 대한 규격이 있으나, 국내 기어 제조업체는 국제 규격에 따라 설계를 하고 각 선급 규정에 따라 강도 평가를 진행하고 있다.2)

본 연구에서는 현장에서 파손된 기어에 대하여 파손 원인을 규명하고, 설계해석 프로그램을 이용한 기어의 치형수정을 통하여 기어의 안정성을 평가하고, 구동 중 파손을 방지하고자 한다.

2. 설계 및 해석

2.1 기어파손 사례

기어는 회전을 할 때 맞물리는 치면으로부터 하중이 전달되는데, 이때 치면의 하중 분포 형태에 따라 다양한 파손이 일어난다.3) 기어 파손의 경우 치면에 발생하는 응력이 재료의 허용응력을 초과하는지에 대한 평가가 필요하다. 기어의 허용 동력보다 높은 동력일 경우에는 기어의 표면에서 발생하는 피팅(Pitting) 현상이 먼저 발생하는 것이 아니라 기어의 굽힘 모멘트에 의한 기어 이뿌리 부 파손이 발생한다.4)

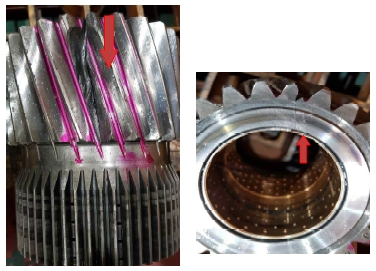

Fig. 1은 기어치가 파손된 사례에 대한 사진이다. 위 사례의 경우 허용 동력 이상으로 인한 과부하 하중이 치면에 고르게 분포가 되지 않고 리드 방향 치면의 국소부위에 집중되어 파손된 것으로 생각된다. 따라서 피로 파손된 기어 치면의 하중 분포를 확인하기 위해 기어 해석 프로그램인 Romax를 활용하여 하중 분포 및 파손 가능 여부를 확인하였다.5)

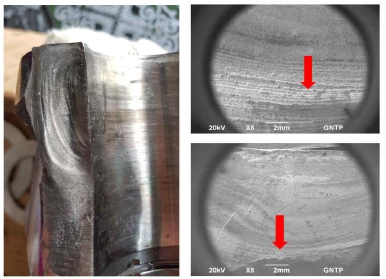

Fig. 2는 파손된 기어의 표면 및 재료를 분석하기 위해 촬영한 파손 단면의 주사전자현미경(SEM) 사진이다. 파손된 단면의 경우 피로파괴에서 확인 가능한 비치 마크 무늬가 있었으며, 하중을 반복적으로 전달하는 과정에서 피로가 누적되어 파손된 것으로 확인되었다. 또한 기어 동력 전달 시 이상적인 치면 맞물림이 아닌 치면의 국소 부위로 하중 전달을 함으로써 과도한 하중이 반복됨으로 인해 피로 파괴가 발생한 것으로 생각된다.

2.2 기어 설계 및 해석방법

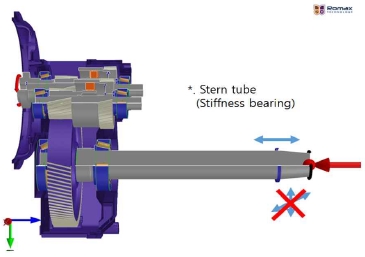

Romax는 기어 해석 전문 프로그램으로 ISO 6336 : 2006을 기준으로 기어 트레인을 Fig. 3과 같이 3차원 모델링 하여 기어 비율 및 동력 조건에 따른 기어의 접촉응력에 대한 면압강도와 굽힘응력에 대한 굽힘강도를 평가할 수 있으며, 동력 전달 시 발생하는 기어 하중에 의한 베어링 수명, 축의 굽힘 모멘트, 비틀림 해석을 수행할 수 있다. 또한 치형수정에 따른 치면 분포 하중과 치면 물림 형태 및 침탄 깊이 등을 예측하여 최적화된 치형수정을 할 수 있다.

Table 1은 해석에 사용된 기어의 제원이다. 이는 실제로 파손된 헬리컬 기어의 제원으로 전/후진 구동(전진 물림 치면 : 우치면, 후진 물림 치면 : 좌치면)에 대한 최적화 해석을 진행하였다.

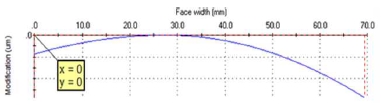

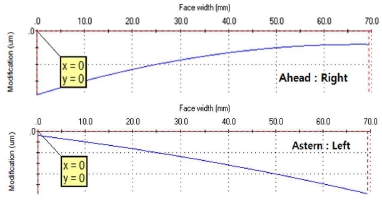

Fig. 4는 치형 개선 수정 전의 치형 그래프로써 기어치의 치폭방향 형태를 좌표 평면상에서 볼 수 있다. 본 연구에서의 치형 개선 수정은 Fig. 5 와 같은 치폭방향의 형상 수정을 고려하여 해석하였다. 해석은 ISO 6336-1:2006를 기준으로 기어의 좌/우면의 형상을 분포하중계수(KHβ) 값이 1.2 미만으로 떨어질 때까지 미세하게 수정해가며 반복 수행하였다.

Fig. 6은 치형 개선 수정 이후의 기어치의 형상을 좌표평면상에 나타낸 그래프이다. 이후 전/후진 구동에 대한 물림 치면 수정 이후의 결과를 각각 비교하였다. 본 해석은 구동기어에 대한 치형수정이 목적이므로 감속기어에 대한 치형수정은 포함하지 않았다.

2.3 엔진시험 방법

치형수정을 하지 않은 기어와 해석된 결과를 바탕으로 최적화된 치형수정을 거친 기어, 총 2개의 기어를 제작하여 엔진 무 부하(프로펠러 추력에 의한 추력하중 값은 제외) 시험을 통해 전/후진, 중립 클러치를 작동한 후, 무부하 상태에서 동력 전달에 따른 치면 물림 현상을 비교 시험하였다. 이처럼 진행하는 이유는, 치 표면의 물림 양상이 기어 전/후진 클러치 작동 시 전달되는 하중이나 치면 물림 상태에 따라 달라지기 때문이다.

Fig. 7은 시험 전 조립된 감속기 내부 사진이다. 사진과 같이 시험 대상 기어의 치면 전체에 광명단(붉은 시약)을 얇게 도포하여 기어를 조립하였다. 광명단은 여러 산업에서 기어의 접촉 상태 또는 끼워 맞춤 검사를 육안으로 확인하기 위해 사용한다.

Table 2는 엔진 시험의 조건이다. 시험은 최종 감속기 조립 후 테스트 장비에 거치한 후, 1800 RPM까지 선형적으로 RPM을 증가하여 윤활유 온도가 60℃일 때, 1800 RPM 구간 10분간 유지하여 진행하였다. 시험조건의 동일성을 위해 내부 윤활유의 온도는 60℃를 유지하였으며, 전진 구동기어만 교체하여 시험을 진행하였다.

3. 결과 및 고찰

3.1 미세 치형수정 해석 결과

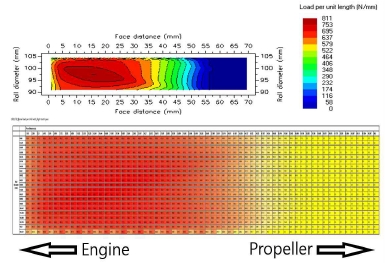

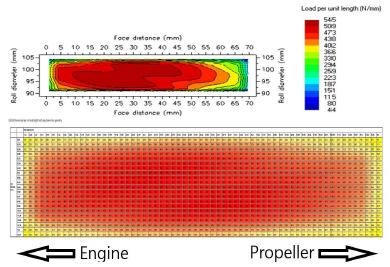

Fig. 8은 전진 구동 시 최적화 수정 전의 우측 치면의 하중분포를 나타내는 이미지이다. 4.48 : 1 헬리컬 기어를 해석한 결과 하중이 엔진 방향으로 분포가 되는 것을 확인할 수 있다. 이는 기어의 하중이 전체 치면에 균일하게 분포되지 않고 한쪽으로 치우쳐 면적 일부에만 집중이 되어 있는 것을 확인할 수 있다. 이와 같이 추력의 영향을 더 받게 되면 케이스 및 축 변형으로 인해 하중 치면이 엔진 방향으로 벗어나서 하중을 전달할 우려가 있으며, 기어 및 내부 베어링의 파손이 발생할 수도 있다. 해석된 결과 중 높은 하중을 확인하기 위해 해석 결과 데이터값을 엑셀로 옮겨 조건부 서식을 통해 높은 하중 값을 확인하였다.

Fig. 9는 후진 구동 시 최적화 수정 전의 좌측 치면의 하중분포를 나타내는 이미지이다. 전진 치면의 해석 결과와는 반대로 프로펠러 방향으로 하중이 발생하는 것을 확인하였다. 후진 구동의 경우도 전진 구동과 같이 프로펠러 방향의 치면에 집중되어 발생이 된 것을 확인하였다. 높은 하중이 발생한 위치는 전진 치면의 경우 직경 방향(이 끝원 방향) 97.548 mm / 치폭 15.477 mm에서 계산되었으며, 후진 치면의 경우 직경 방향(이 끝원 방향) 97.519 mm / 치폭 52.952 mm에서 계산되었다. 치면 분포 하중 계수(KHβ)의 기준인 치폭당 하중 값 경우 전진 치면의 811 N/mm, 후진 치면 843 N/mm로 나타났으며, 전진 치면의 KHβ는 1.758 / 후진 치면의 KHβ는 1.858 높게 계산되었다. ISO 6336-1:2006의 기준에 따라 표면 경화된 기어는 KHβ가 1.2 이상일 경우 기어의 물림 및 하중 분포가 이상적이지 않다. 기어의 하중 분포가 이상적일 경우 KHβ는 1에 근접해야 한다.6)

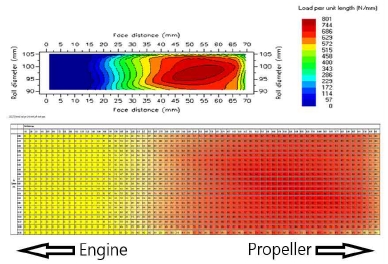

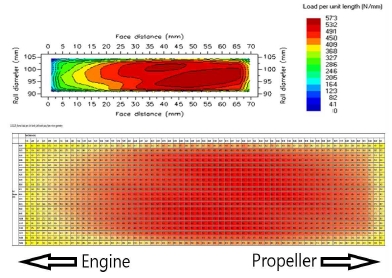

Fig. 10와 Fig. 11은 기어 치형수정 최적화 해석을 수행한 결과를 좌/우로 분리하여 나타낸 이미지이다. 전진 치면 해석의 경우, 기어 동력 전달 시 하중이 전체 치폭의 중심부로 고르게 분포가 되는 것을 확인할 수 있었다. 후진 치면 해석의 경우 프로펠러 방향으로 하중이 전달되는 것으로 보이나, 최적화 전과 비교하였을 경우 중심부로 하중이 이동된 것을 확인할 수 있었다.

확인 결과 가장 높은 하중이 발생한 위치는 전진 치면의 경우 치폭 방향 37.508 mm, 직경 방향(이 끝원 방향) 99.693 mm에서 확인되었으며, 전체 치폭 65 mm / PCD 95.246 mm 기준으로 보았을 때, 하중 동력 전달이 치폭 중심부 근방에서시작되어, 주변으로 치면 전체에 하중이 고르게분포가 되는 것으로 나타났다. 후진 치면의 경우 치폭 방향 43.023 mm, 직경 방향 95.534 mm로 전진 치면과 유사한 위치에서 높은 하중이 발생하였다. 기어 전체 치면 치폭당 분포하중은 전진 치면의 경우 545 N/mm로 약 266 N/mm가 감소하였으며, 치면 분포하중 계수는 1.1356으로 약 0.67 감소하였으며, 후진치면의 경우 579.6 N/mm로 약 263.4 N/mm 감소하였으며, 치면 분포하중 계수의 경우 1.1956으로 약 0.66 감소하였다.

3.2 안전계수 비교

Table 3은 치형수정 전/후의 양쪽 치면에 대한 안전계수를 비교하기 위한 표이다. 치형수정 이후의 해석 결과 KHβ값이 1에 근접할수록 기어 면압강도 안전율이 증가되었으며, 그뿐만 아니라 굽힘강도 안전율에도 영향을 주는 것을 확인할 수 있었다. 각 평가 항목에 대한 안전율은 결과와 같이 최적화 대비 면압강도가 약 24% 증가, 굽힘강도는 약 58% 증가하였다.

3.3 엔진시험 결과

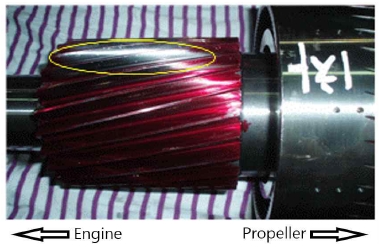

Fig. 12는 치형수정 이전의 기어 구동 직후 모습이다. 반복해석을 통한 최적화된 치수로 기어를 가공한 후 현장에 설치된 기어시험 장비로시험을 진행한 결과, 치형수정 최적화 이전의 해석 결과와 유사한 형태로 한쪽으로 치우쳐 물림이 발생한 것을 확인할 수 있었다.

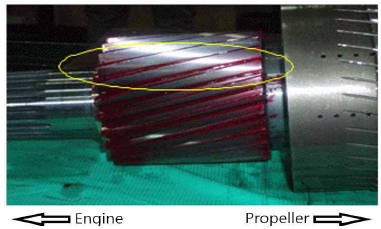

Fig. 13은 최적화 수정 이후의 기어 구동 직후의 모습을 촬영한 사진이다. 최적화 값으로 가공한 기어의 경우 광명단의 상태가 최적화 해석 결과와 유사한 패턴임을 확인할 수 있었다. 최적 화된 값으로 가공된 기어의 물림 상태가 해석결과와 유사하게 기어 전체 치면의 중심부터 하중 전달이 되어 분포하는 것을 확인할 수 있으며, 이상적인 물림이 형성되었다고 판단하였다.

4. 결 론

본 연구에서는 기어 동력전달 시 발생하는 하중이 치면에 분포되는 경향을 확인하기 위해 기어해석 프로그램을 통해 반복 해석하여 치형을 최적화 수정하였고, 치면의 하중 이동 및 분포 결과를 실제 실험과 비교한 결과, 다음과 같은 결론을 얻었다.

1) 기어동력전달 시 발생하는 하중 값은 일정하나 전달치면의 하중 면적분포가 퍼지게 되면 치폭 당 받는 하중 값은 낮아지는 것으로 나타났다. 이를 통해 면압이 낮아지고 하중이 전체 치면에 고르게 물려 원활히 전달된다고 판단하였다.

2) 치면에 전달하중이 고르게 분포 될수록(치면 분포 하중계수(KHβ)가 1에 가까울수록) 기어 강도 평가 항목인 면압강도 및 굽힘강도가 증가 되는 것으로 확인하였으며, 기어 설계 시 수명 인자에도 영향을 미치는 것으로 확인되었다.

3) 최적화된 치형수정을 통한 해석결과를 실제 엔진 시험과 비교한 결과, 산업 현장에서도 실제로 적용 가능하다는 것을 알 수 있었다.

References

-

V. Savsani, R. V. Rao, and D. P. Vakharia, (2010), "Optimal weight design of a gear train using particle swarm optimization and simulated annealing algorithms.", Mechanism and machine theory, 45(3), p531-541.

[https://doi.org/10.1016/j.mechmachtheory.2009.10.010]

- G. H. Lee, (2010), "A study to analysis the expected life span of a gear box by the analysis program and the test", Changwon National University, p1-3.

- Standard, ISO10825, (1995), "Gears Wear and damage to gear teeth", p1-10, 24-30.

- The Japan Society of Mechanical Engineers, (2006), "Gear Failure A Pictorial guide", The Japan Society of Mechanical Engineers, p1-2, 74-76.

-

M. G. Kong, C. K. Song, and Y. D. Kim, (2011), "Strength Design Evaluation of the Multi-range Transmission", Journal of the Korea Society For Power System Engineering, 15(3), p12-17.

[https://doi.org/10.9726/kspse.2011.15.3.012]

- Standard, ISO6336-1, (2006), "Calculation of load capacity of spur and helical gears", p40-41.