스위칭 제어기법에 의한 윈치 및 대차 운동 제어

Abstract

In this study, a control system design method for winch-cart system is introduced. In general, the winch-cart system is consisted of winch, wire rope and moving cart where the rope is extended to few kilometers long. Therefore, by winding and releasing the rope from the winch system, the rope length changes such that many dynamic parameter values are changed also. In this paper, the authors design the control system based on switching control technique by considering the real time parameter variation to occupy and keep desirable control performance in whole operating range continuously. The effectiveness of introduced switching control method is evaluated by simulation results.

Keywords:

Switching control, Winch, Cart, Rope, Motion control, Simulation1. 서 론

본 논문에서는 윈치시스템 운전을 위한 제어시스템 구축에 대해 고찰하고 있다. 윈치시스템은 윈치드럼, 드럼에 감기고 풀리면서 부하를 연결하는 로우프로 구성된다. 이러한 장치는 크레인, 엘리베이터, 어선용 트롤윈치 시스템 등 너무나 다양한 목적으로 유용하게 활용되고 있다.

본 연구에서는 윈치시스템에서, 윈치드럼과 부하를 연결하는 로우프 길이가 길어, 로우프 길이 변화가 시스템 전체의 동적특성에 직접적으로 영향을 미치는 경우의 운동제어 문제에 대해 고찰한다. 예를 들어 선박을 예인할 경우, 선박에 작용하는 점성유체력은 운전조건 및 환경에 따라 크게 변하고 불규칙적이며, 이로 인해 로우프로 견인하거나 견인되는 선박간의 동적특성에 큰 영향을 미친다. 또한 윈치시스템에서 로우프 길이변화는 부하와 윈치드럼사이의 물리적 특성변화와 직접적으로 연관되어 있다. 일반적으로 로우프 물리 특성은 댐퍼와 스프링으로 모델링되는데,1-8) 이때 로우프 길이가 달라지면 댐핑상수 및 스프링 상수값이 변하게 된다.9) 특히 윈치가 감고 푸는 로우프 길이가 긴 경우, 각 상수값 변화폭은 상당하여 적절한 제어전략으로 물리특성변화에 대응하지 않으면 제어성능저하 뿐만 아니라 시스템 안정성마저 보장되지 않을 수 있다.1,9)

따라서 본 연구에서는 윈치는 고정되어 있고, 이동하는 부하인 대차(cart)까지 수 킬로미터에 걸쳐 로우프로 연결된 윈치-대차 시스템의 운동제어 문제를 다룬다. 이때 부하운반용 대차의 질량변화는 일정하다 하더라도, 로우프가 윈치드럼에 감기게 되면 윈치드럼의 질량은 증가하고 풀리면 감소하게 된다. 따라서 로우프 길이가 수 킬로미터에 이르게 되면 드럼의 질량변화는 무시할 수 없을 정도로 커지고, 로우프의 물리적 특성, 즉 댐핑 상수 및 스프링 상수값 또한 크게 변할 수밖에 없다.1) 이러한 물리특성변화는 제어계설계에 상당한 부담으로 작용하여, 전 운전구간에 걸쳐 바람직한 제어성능을 확보하기가 어렵게 된다.

저자는 제어성능 및 안정성을 동시에 확보하기 위해 게인스케쥴링(gain-scheduling)기법을 이 문제에 도입하여 로우프 길이변화에 적극적으로 대응할 수 있는 제어기 설계법을 제안하였다.8,9) 이것은 로우프 길이변화에 따라 제어기 특성도 바뀌는 구조이다. 결과적으로 어느 정도 기대할 만한 수준의 제어성능을 확보할 수 있었으나, 로우프 길이변화 폭이 너무 광범위하여 전 운전구간에서는 최적이라 할 만한 수준의 결과는 얻지 못하였다.9) 하물며 제어기 설계과정도 일관적이지 못해 상대적으로 양호한 제어성능을 얻을 때까지 시행착오를 거듭해야 하였다. 따라서 전 운전구간에서 하나의 제어기로 제어성능과 안정성을 동시에 확보해야 하는 부담감을 극복하기 위한 새로운 방법을 생각해 볼 필요가 있다.

그래서 본 연구에서는 윈치시스템 운전구간을 윈치와 대차간의 거리(로우프 길이)에 따라 여러 개로 적절히 나눈다. 나눠진 구간에 따라 최적의 제어기를 각각 독립적으로 설계해 두고, 로우프 길이변화에 대응하여 제어기를 선택하는 방법을 고려한다. 즉, 제어대상의 물리특성변화에 따라 적절한 제어기를 선택하는 전략으로, 일종의 스위칭 제어(switching control)기법10)의 하나이다. 본 연구에서의 제어대상인 윈치-대차 시스템에서 로우프 길이는 단조롭고 완만하게 변한다고 가정한다. 따라서 제어기 스위칭 시 발생하는 와인드업(wind-up) 현상 등으로 시스템이 불안정해질 염려는 없다. 이러한 문제 등도 시뮬레이션을 통해 확인할 것이며, 무엇보다 제안하는 제어기법이 로우프 길이변화에 따른 물리특성변화에도 적극적이고 유연하게 대응하여 양호한 제어성능을 달성할 수 있다는 것을 검증하도록 한다.

2. 제어대상 표현 및 문제설정

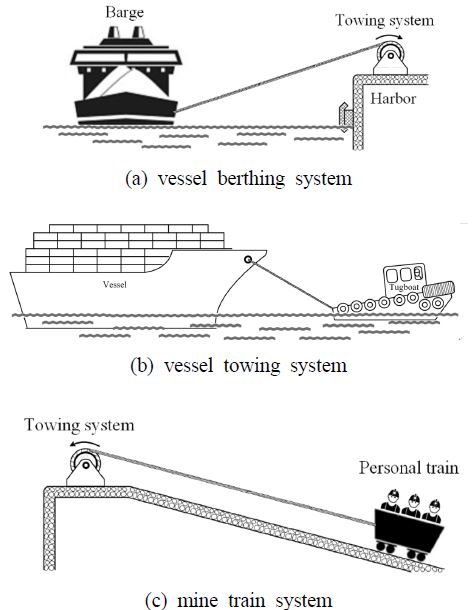

먼저 본 연구에서의 제어대상인 윈치시스템의 활용예를 Fig. 1에 정리하여 나타내었다.9) 즉 로우프로 연결하여 선박을 예인하거나, 화물을 적절한 위치로 옮기는 작업에 일반적으로 사용되고 있다. 본 연구에서는 그림에서의 예 중 (c)에 나타낸 광산용 윈치-대차 시스템을 제어대상으로 하여 모델링을 수행하고 운동제어를 위한 제어기를 설계하도록 한다. 운반용 대차는 최장 5 km 이상의 구간에 걸쳐 이동한다. 즉, 채굴장 입구에서부터 약 5 km 이상을 적절한 속도로 이동해야 한다. 로우프 길이가 짧은 경우와 달리, 수백에서 수 킬로미터로 길어지게 되면 로우프 자체중량 등의 영향으로 윈치드럼 및 부하와 윈치사이의 물리적 특성은 당연히 변하므로 이를 제어기 설계과정에 반드시 반영해야 한다.

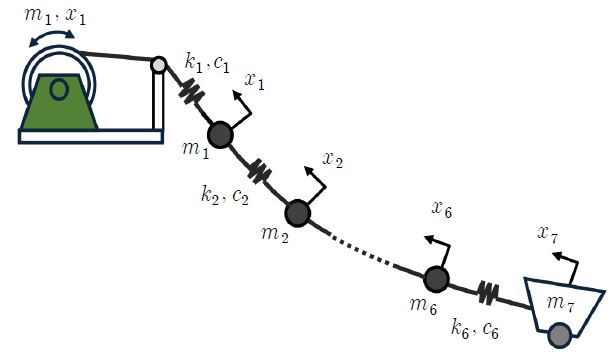

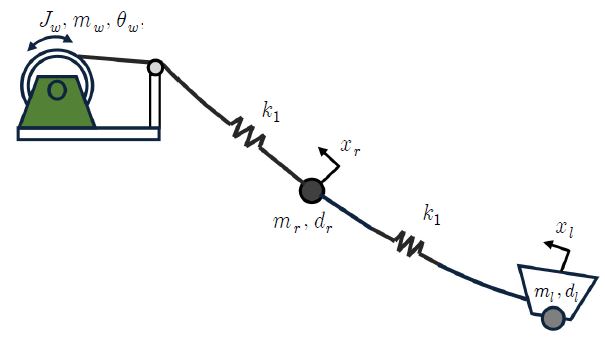

이러한 사실을 고려하여, 저자는 선행연구를 통해 Ouchi 등1)이 제안한 Fig. 2의 모델을 수정보완하여 Fig. 3과 같은 모델을 제안하였다.9) Ouchi 등이 제안한 모델은 로우프 길이변화에 대한 물리 특성변화를 현실적으로 반영할 수 없는 모델이다. 이에 반해 Fig. 3의 모델은 간단하면서도 전 구간에 걸쳐 물리특성변화를 그대로 반영하여 제어기를 설계하고 제어성능 등을 실질적으로 평가할 수 있는 유용한 모델이다.

결국, Fig. 3의 모델은 다음 식으로 표현된다.9)

| (1) |

| (2) |

| (3) |

여기서 식 (1)은 윈치부, 식 (2)는 로우프 부, 식 (3)은 대차부의 운동특성을 각각 나타낸다. 식 (1)~(3)에 사용된 파라미터는 각각 다음과 같이 정의된다.

Jw : 윈치시스템 회전관성모멘트,

θw : 윈치드럼 회전각도

dw : 윈치시스템 댐핑상수

Tm : 윈치구동 회전력

rw : 윈치드럼 반지름

T1 : 윈치회전에 의해 발생하는 로우프 장력(외란)

mr : 로우프 질량

xr : 로우프 질점부 이동거리

dr : 로우프 질점이 갖는 댐핑상수

xw : 윈치로부터 감고 풀리는 로우프 길이

k1 : 로우프 단위길이당의 스프링 상수

xl : 대차이동 거리

ml : 대차질량

dl : 대차가 갖는 마찰계수

식 (1)~(3)을 다시 정리하면 다음 식과 같이 나타낼 수 있다.

| (4) |

| (5) |

| (6) |

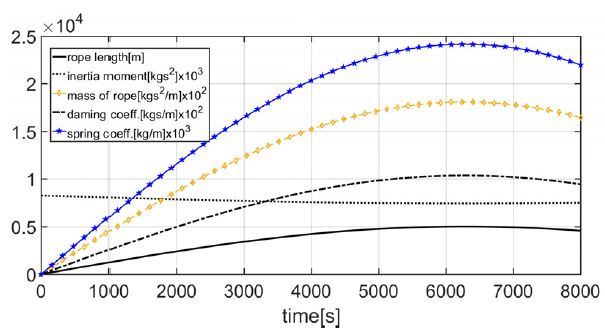

단, xw = rwθw 이며, 대차에 실리는 부하질량이 이송 중에는 미소하게 변하거나, 변하지 않는다고 가정한다. 이럴 경우, Fig. 3 및 식 (1)~(6)에서 대차질량 ml , 마찰계수 dl는 상수가 되며, 그 외 대부분의 파라미터는 로우프 길이변화에 따라 변한다. 이러한 사실을 제어기 설계 시 충분히 고려해야, 결과적으로 바람직한 제어성능을 달성할 수 있을 것이다. 그리고 스프링상수 및 댐핑상수를 나타내는 k1 , dr 값은 아래 식 (7)과 같이 길이에 반비례하며, 로우프 길이가 변하면 이들 값은 더이상 상수가 아니다.7)

| (7) |

단, 여기서 Er 은 영계수, Ar 은 로프 단면적, lr은 로우프 길이, β 는 댐핑계수이다.

3. 제어기 설계

3.1 스위칭 제어 기법

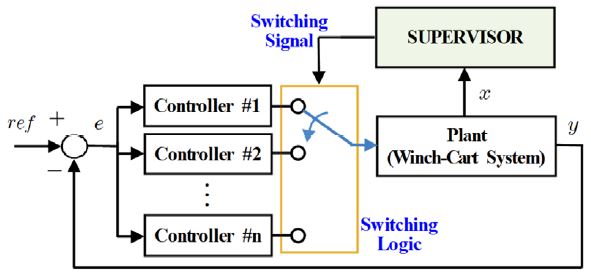

장대구간에 걸쳐 대차가 운동하면, 대차이동에 따라 로우프 길이가 변하고, 이것은 거의 모든 물리적 특성을 변하게 한다. 이럴 경우, 하나의 제어기만으로 전 운전구간에서 바람직한 제어성능을 얻는다는 것은 기대하기 힘들다.10) 따라서 적절하게 운전영역을 나누고, 각 운전영역에서 최적의 제어성능을 달성하도록 복수의 제어기를 각각 설계한다.

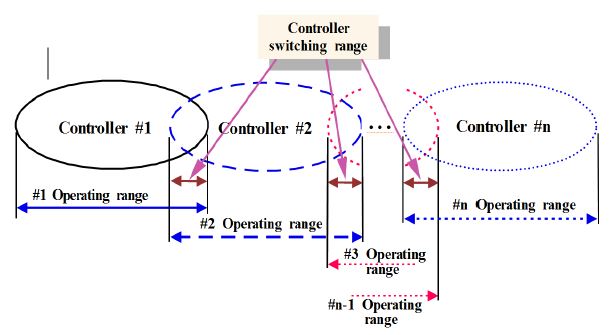

보다 상세히 설명하면 Fig. 4와 같다. 그림에서와 같이 각 구간에서 최적의 제어성능을 얻을 수 있는 여러 개의 제어기를 준비해 두고, 로우프 길이변화를 실시간으로 계측하여 각 구간에 적합한 제어기를 슈퍼바이저(supervisor)가 선택하는 구조이다.10)

3.2 제어기 설계

여러 개의 제어기를 설계해 두고, 적절한 위치와 시점에서 제어기를 선택하게 되는데, 이때 스위칭이 이루어지는 시점에서 제어계의 안정성이 반드시 보장되어야 한다. 이를 위해, Fig. 5에 나타낸 것과 같이 스위칭 구간에서는 연속되는 두 개의 제어기가 시스템의 안정성을 동시에 만족하도록 제어기를 설계한다. 예를 들어, 본 연구에서 #1 제어기는 0~600 m, #2 제어기는 500~1,100 m, #3 제어기는 1,000~1,600 m 운전영역에서 안정성 및 최적의 제어성능이 확보되도록 각각 설계한다. 즉, 적어도 약 100 m 정도는 운전구간이 중첩되도록 운전영역을 설정하고 제어기를 설계하여 안정성을 확보하도록 한다.

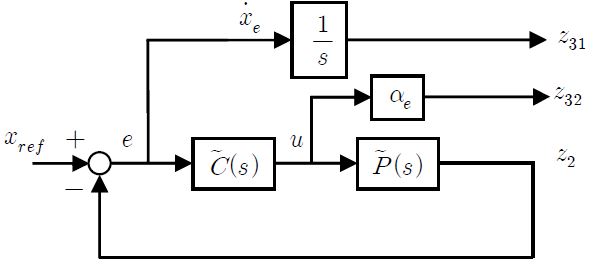

본 연구에서의 제어목표는 대차의 위치제어이다. 그래서 대차의 위치오차를 없애기 위해 Fig. 6과 같이 서보계를 설계한다. 그림에서 제어대상 는 로우프 길이변화에 따라 동특성이 변하고, 제어기 는 동특성변화를 반영하여 제어신호를 계산한다. 그리고 서보계이므로 목표값에 제어출력이 오차없이 추종하도록 하기 위해 적분기를 도입한다.11-13) 그러한 목적으로 오차를 적분하는 형태로 필터를 추가하였고, 적분기를 도입하기 위해서는 필터를 1/(s + ϵ)로 두고, ϵ ≥ 0 로 충분히 작은 값으로 선정하는 것이 일반적인 방법이다.

강인제어기법에 따라 Fig. 6의 서보계를 설계하기 위해 일반화 플랜트는 식 (8)로 표현되어야 하고, 각 요소행렬은 식 (9)와 같이 주어진다. 이때 상태는 이고, xe 는 오차의 적분이다.

| (8) |

| (9) |

식 (9)에서 α** 는 제어기설계를 위해 도입하는 조정 파라미터이다. 이것으로부터 대차의 이동거리를 5 km로 설정하고, 이것을 열 개의 구간으로 나누었다. 즉, 0~600 m, 500~1,100 m, 1,000~1,600 m, ..., 4,600~5,000 m와 같이 연속되는 운전영역에서 중첩구간을 설정하고 게인스케쥴링기번에 따라 제어기를 설계하였다. 이때 제어기는 각각의 운전영역에서 최적의 제어성능을 확보할 수 있도록 하였다. 결국 Matlab을 이용하여 열 개의 제어기를 구하였으며, 제어기를 구성하는 각 행렬은 식 (10)과 같다. 모든 제어기에 대한 시스템 행렬을 나타내어야 하나, 편의상 일부만 정리하여 나타낸다.

| (10) |

4. 시뮬레이션 평가

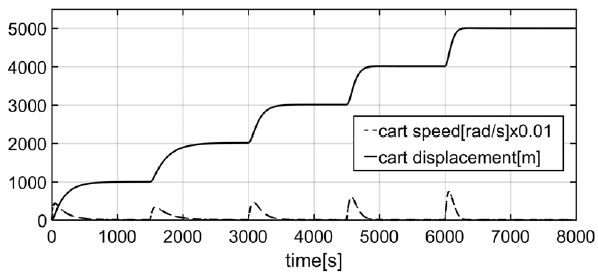

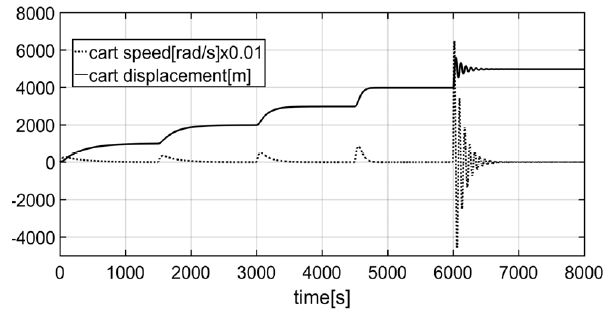

3장에서 제안한 제어기 설계방법에 따라 설계된 식 (10)의 제어기를 이용하여 시뮬레이션을 수행하였다. 시뮬레이션에서 목표값은 출발점에서 1,000 m 단위로 5,000 m까지 계단상으로 인가하였고, 이에 대한 추종성능을 평가하였다. 이때 로우프 길이가 변하게 되면 시스템의 동적 특성이 따라서 변하게 되는데, 이를 제어기 성능평가 등에 반영하도록 한다. 우선 해당 파라미터의 초기값 및 기본값을 Table 1에 정리하였다. 여기서 mw0 은 윈치드럼의 초기질량, 즉 로우프가 완전히 풀린 상태에서의 드럼 무게이다. ml0는 로우프 단위길이당 질량, k10 , cw0 는 로우프 단위길이당 스프링상수 및 댐핑상수값, dl는 대차의 댐핑상수값이며, ml 은 대차무게를 나타낸다. 로우프 길이변화에 따라 제어대상 시스템의 일부 파라미터가 변하는 정도를 Fig. 7에 나타내었다. 이러한 파라미터 변화는 시스템 제어성능에 상당한 영향을 미치게 되는데, 이러한 특성을 고려하여 본 연구에서는 구간별로 최적의 제어성능을 확보할 수 있는 스위칭 제어전략을 도입하였고, 시뮬레이션 결과를 Fig. 8 및 Fig. 9에 나타내었다. 먼저 Fig. 8은 스위칭제어기법을 적용한 경우이며, 출발점에서부터 최종목표지점에 이르기까지 단계적으로 인가된 목표값에 대한 오차가 발생하거나, 과도한 오버슛 없이 양호하게 추종하고 있음을 확인할 수 있다.

System tracking responses to step type reference signal using switching control under rope length variation

System tracking responses to step type reference signal using conventional control strategy under rope length variation

그리고 하나의 제어기로 전 운전영역을 대응하는 경우의 시뮬레이션 결과를 Fig. 9에 나타내었다. 이때 도입된 제어기는 식 (10)에 나타낸 10개의 제어기 중, 중간 운전영역을 담당하는 6번째 제어기이다. Fig. 9에서, 출발점에서 시작하여 4,000 m 구간까지는 비교적 양호한 추종성능을 나타내고 있으나, 5,000 m 구간에 진입하는 순간 과도한 제어입력과, 진동적인 응답이 나타남을 확인 할 수 있다. 이러한 현상은 10번째 제어기를 제외한 나머지 제어기를 각각 도입한 모든 경우에도 나타났다.

5. 결 론

본 연구에서는, 윈치, 로우프 및 대차로 구성되는 윈치 시스템의 운동제어문제에 대해 고찰하였다. 윈치는 로우프로 연결되는 부하를 적절하게 이동시키기 위한 액추에이터이므로 구성 요소들에 대한 충분한 동적특성 분석을 기반으로한 제어전략 수립이 필요하다. 즉, 윈치와 대차를 연결하는 로우프 길이변화에 의해 물리파라미터가 변하고, 이에 따라 제어대상 시스템의 동적특성이 변하는 경우에도 제어성능을 확보할 수 있어야 한다. 저자는 사전 연구를 통해 로우프 길이변화를 제어대상의 파라미터 변동 뿐만 아니라, 제어신호 계산과정에서도 직접적으로 반영함으로써 바람직한 제어성능을 유지할 수 있도록 하는 제어기 설계법을 제안하였다. 그러나 로우프 길이변화범위가 커, 모든 운전영역에서 최적의 제어성능을 확보하기가 어려웠다. 그래서 본 연구에서는 넓은 운전영역을 적절히 나눈 후, 각각의 운전영역에서 최적의 제어성능을 확보할 수 있는 제어기를 독립적으로 설계하고, 각 운전구간에 가장 적합한 제어기로 전환하는 방법을 도입하였다. 스위칭구간에서의 안정성문제도 고려하여 제어기를 설계하였고, 이러한 제어전략에 대한 시뮬레이션 평가를 수행하였다. 그 결과 모든 스위칭 구간에서 와인드업(wind-up) 등의 불안정한 현상도 발생하지도 않고, 전 운전영역에서 우수한 제어성능을 얻을 수 있음을 확인하였다. 이러한 결과는 제안된 제어기 설계법이 동특성 변화가 큰 제어대상에도 충분히 대응할 수 있으며, 하나의 제어기에 의존하는 일반적인 제어기 설계법의 한계를 극복할 수 있음을 검증하였다.

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea Government (Ministry of Education) (No. NRF-2015R1D1A1A09056885).

References

- H. Teuchi, K. Z. Liu, and S. Ouchi, (1996), "Velocity Control of a Mine Truck System using Rationally Scaled H∞ Control", Proceedings of the 35th IEEE Conference on Decision and Control, p767-772.

- O. M., and T. I. Fossen, (2000), "Finite Element Modeling of Mooring Lines", Mathematics and Computers in Simulation, 53, p415-422.

-

H. K. Yoon, H. S. Lee, J. K. Park, and Y. G. Kim, (2012), "Dynamic Modeling and Simulation of a Towing Rope using Multiple Finite Element Method", Journal of Navigation and Port Research, 36(5), p339-347.

[https://doi.org/10.5394/kinpr.2012.36.5.339]

- H. Kaminski, and P. Fritzkowski, (2013), "Application of the Rigid Finite Element Method to Model Ropes", Latin American Journal of Solids and Structures, 10(1), p91-99.

- Y. B. Kim, (2013), "A Position Mooring System Design for Barge Ship Based on PID Control Approach", Journal of the Korean Society for Power System Engineering, 17(5), p94-99.

-

T. K. Nam, C. H. Chung, J. M. Kim, and H. J. Choi, (2014), "A Study on the Calculation of Towing Force for the Disabled Ship and Its Experiments", Journal of Navigation and Port Research, 38(5), p463-470.

[https://doi.org/10.5394/kinpr.2014.38.5.463]

-

A. D. Tran, and Y. B. Kim, (2016), "Dynamics Identification and Robust Control Performance Evaluation of Towing Rope under Rope Length Variation", Journal of the Korean Society for Power System Engineering, 20(2), p58-65.

[https://doi.org/10.9726/kspse.2016.20.2.058]

- Y. B. Kim, and Jung, Y. G., (2001), "A Study on the Sway Control of a Container Crane based on H∞ Gain-Scheduling Approach", Journal of Control, Automation and Systems Engineering, 7(7), p559-566.

-

H. C. Park, and Y. B. Kim, (2017), "A Study on Winch and Load Motion Control System Design Considering Dynamic Parameter Variation", Journal of the Korean Society of Fisheries Technology, 53(3), p293-301.

[https://doi.org/10.3796/ksft.2017.53.3.293]

- G. Zhai, H. Lin, Y. Kim, J. Mae, and T. Kobayashi, (2005), "L2 Gain Analysis for Switched Systems with Continuous-Time and Discrete-Time Subsystems", International Journal of Control, 78(15), p1198-1205.

- D. W. Gu, P. H. Petrov, and M. Konstantinov, (2005), "Robust Control Design with Matlab", Springer.

- R. Y. Chiang, and M. G. Safonov, (1996), "Robust Control Toolbox User Guide", Natick, MA, The Math Works, Inc.

- K. Zhou, and J. C. Doyle, (1998), "Essentials of Robust Control", Prentice Hall.