금속파편감시시스템 충격신호 전파특성 분석 연구

Abstract

The Loose Parts Monitoring System(LPMS) detects the presence of metallic impact(s) due to a loose part within the primary pressure boundary and the steam generators. LPMS alerts the operator to the suspected presence of a loose part. And it can provides diagnostic information related to the location and characteristics of the metallic impact(s), programmed analysis criteria for alarm discrimination to reduce false alarms, simultaneous transient data capture for various LPMS channels, and the function of capturing up to 4 minutes of loose parts data for further evaluation. Logs data of LPMS can be used in historical analysis including frequency and time domain analysis. This paper is intended to introduce the propagation characteristics analysis result of impact signals acquired from reactor and steam generator in reactor internals. And also, we are going to introduce detectable minimum mass of loose metallic parts using LPMS acceleration sensor when loose metallic parts are impacted with reactor internals in nuclear power plant.

Keywords:

Impact Signal, Reactor Internals, Steam Generator, Loose Metallic Parts, Loose Parts Monitoring System, Nuclear Power Plant1. 서 론

금속파편 감시시스템(LPMS, Loose Parts Monitoring System)은 Hertz의 금속충격이론을 바탕으로, 충격물체가 원자로 및 증기발생기 압력경계 내부면에 부딪칠 때 발생되는 충격파를 가속도 센서(accelerometer)를 이용하여 탐지하는 설비이다. 원자력발전소 원자로계통 내부에 금속파편 이물질이 발생할 경우 내부구조물과의 충격으로 충격신호가 발생하는데, 이러한 충격신호는 금속파편감시시스템(LPMS)를 이용하여 감지하고 있다.1-6) 본 논문은 원자로계통 구조물 중 원자로 및 증기발생기 내부에 금속파편 이물질이 유동하면서 내부 구조물과 충격한다고 가정하여 충격신호의 전파특성을 분석하여 LPMS 센서가 감지할 수 있는 금속파편의 최소질량 범위 및 질량추정 방법에 대한 연구결과를 소개하고자 한다.

2. 본 론

2.1 충격신호 전파특성 분석 결과

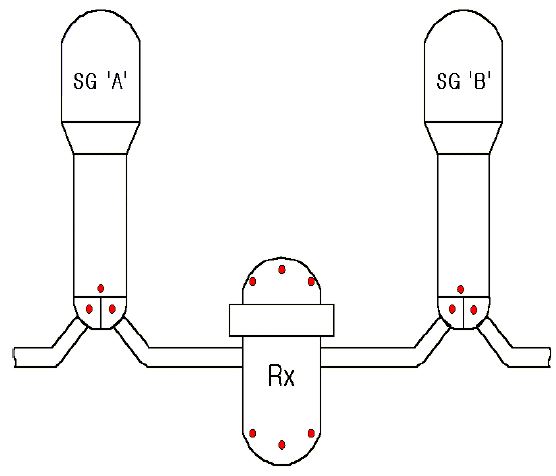

금속파편감시시스템은 원자로계통의 압력경계내부에 금속성 이물질(loose parts)이 존재할 때 이를 조기에 감지하는 설비로서, 금속성 이물질의 위치 및 중량을 결정하기 위한 정보를 제공해 준다. Fig. 1은 금속파편감시시스템의 센서 설치 위치의 개략도이다.

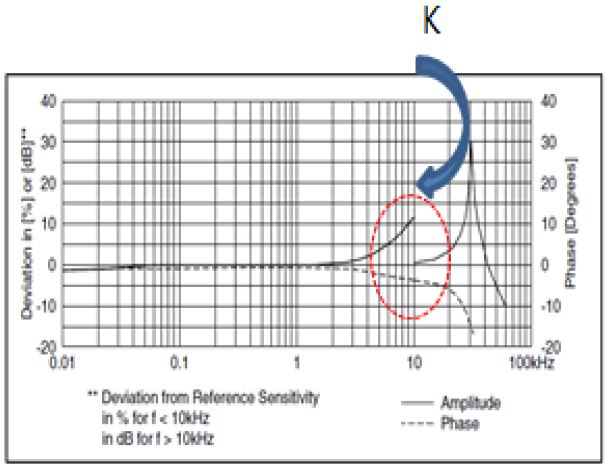

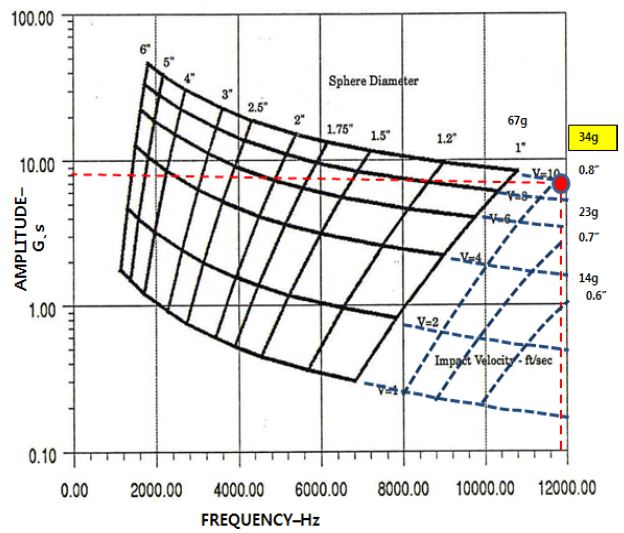

가속도 센서의 측정가능 중심주파수와 공진주파수 분석을 통한 최소 감지가능 충격질량에 따른 중심주파수 범위를 분석하였다. 일반적으로 약 100 g의 질량을 가진 물체의 충격신호 중심주파수가 약 10 kHz를 나타내며, 이때 측정시 감도저하율은 약 10%이다. 그 이하의 충격 질량에 의한 10 kHz 이상의 충격신호의 측정 기준 감도 저하율은 점점 증가하므로, 10 kHz의 중심주파수를 기준으로 사용가능 주파수범위까지 확장하여 최소 측정가능 질량으로 선정하는 것이 적절할 것으로 판단하였다(Fig. 2의 K 표시부분 참조).

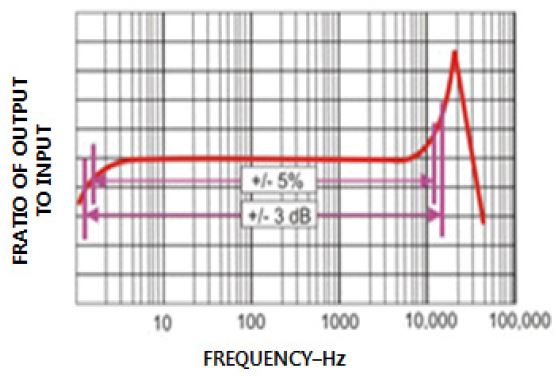

가속도 센서는 측정하는 가속도에 비례하는 출력을 발생시켜야 사용이 가능하므로, 사용 가능한 범위는 Fig. 3과 같이 센서의 주파수 응답곡선(frequency response curve)의 평탄부에서 공진주파수의 1/3에서 1/2까지 확장(평탄부에서 ±5% 또는 ±3 dB까지 확장)할 수 있다. 따라서 가속도 센서공진주파수가 27 kHz이므로 +5% 적용시 약 1.35kHz까지 확장 가능하므로 10 kHz + 1.35 kHz = 11.35 kHz까지로 약 12 kHz까지 정밀도 높게 사용할 수 있을 것으로 분석되었다.

모의충격시험은 원자로 및 증기발생기 설비 내에 이물질이 잔류하면서 충격가능한 특정한 위치에 다양한 에너지로 충격시험을 수행하여 추후 정상운전 중 발생하는 충격신호에 대한질량추정을 위하여 다양한 질량을 가진 강구 또는 충격 헤머를 이용하여 충격을 모의로 수행하는 시험이다.

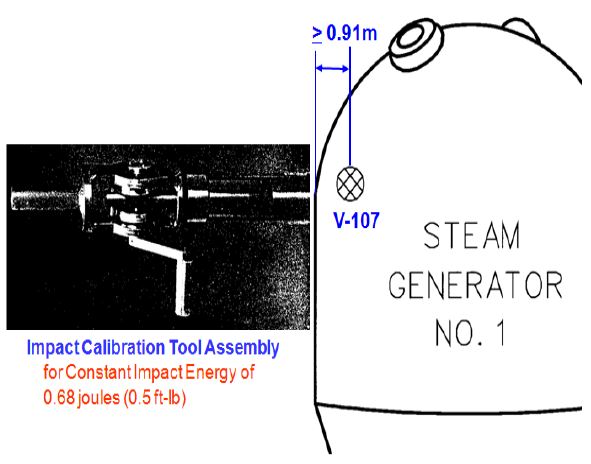

충격신호 발생시 충격신호 에너지분석을 위해 모의충격시험시 경보레벨을 설정하도록 되어 있으며, 경보레벨은 금속파편 충격신호와 노이즈를 구별할 수 있는 판별기준이나 제어봉, 원자로 트립(trip), 펌프 기동 등에 의한 오경보를 구분해낼 수 있는 절차가 요구되며, 경보레벨은 센서 설치위치의 배경잡음(background noise) 레벨을 보상가능해야 한다. 또한 모의충격 시 설치된 가속도센서의 최소 측정감도는 0.11 kg에서 13.6 kg의 금속파편이 센서로부터 0.91 m 이격된 거리에서 0.68 J의 운동에너지로 발생시킨 충격파를 탐지하도록 수행해야 한다.7)

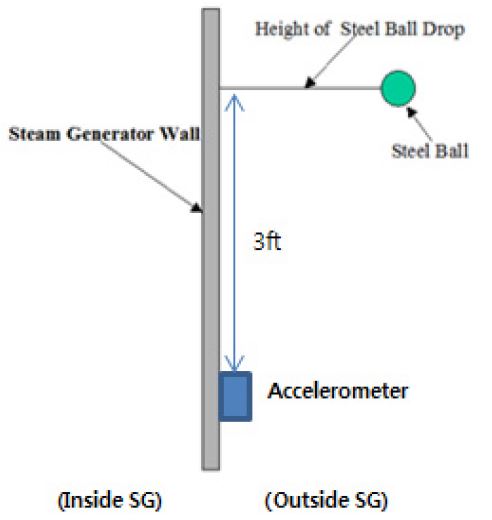

원자력발전소에서는 Fig. 4에서와 같이 해당 채널의 가속도 센서로부터 수평 이동거리 0.91 m(3 ft) 지점 이내에서 50, 100 및 200 g의 강구를 이용하여 줄길이 30 cm로 90도 각도에서 자유낙하시켜 0.68 J의 충격에너지를 가지도록 충격을 가하고 있으며, 강구 질량별 각각 5회씩 수행하고 있으므로 강구 충격질량은 관련 기술기준인 Reg. Guide와 ASME의 요건인 0.11 kg에서 13.6 kg의 강구 질량범위를 만족한다.

보다 정밀한 진단을 위하여 0.11 kg 미만의 강구 질량으로도 충격시험이 필요할 것으로 분석된다. Fig. 5는 충격기구를 이용한 강구 충격시험 방법을 보여준다.

2.2 충격신호 감지가능 최소강구 질량범위 분석

최소 강구질량 범위를 분석하기 위하여, 미국전력연구원(EPRI) 보고서의 금속강구신호맵(Metal Sphere Signal Map)의 유속, 충격에너지 진폭 및 충격 중심주파수에 따른 최소 감지 가능 질량을 분석하였다.1)

유속, 충격에너지 진폭 및 충격 중심주파수에 따른 검출 가능 질량별로 확장 가능한 질량지표맵 소프트웨어를 이용하여 최종 분석가능 질량지표 맵으로 Fig. 6과 같이 플로팅하였다.

12 kHz 이상의 중심주파수 성분신호는 센서 공진주파수 대역 범위에 혼입될 수 있으므로 신호분석 신뢰도가 저하된다. 따라서 12 kHz 이내의 주파수범위에서 원자로냉각재 최대유속(약 4.6 m/s) 및 증기발생기 최대 유체유속(약 1.5 m/s, 튜브시트 전열관 외곽)에 따른 충격속도를 감안하면, 34 g까지 측정가능할 것으로 분석되었다.

2.3 원자로 내 충격신호 전파특성 분석

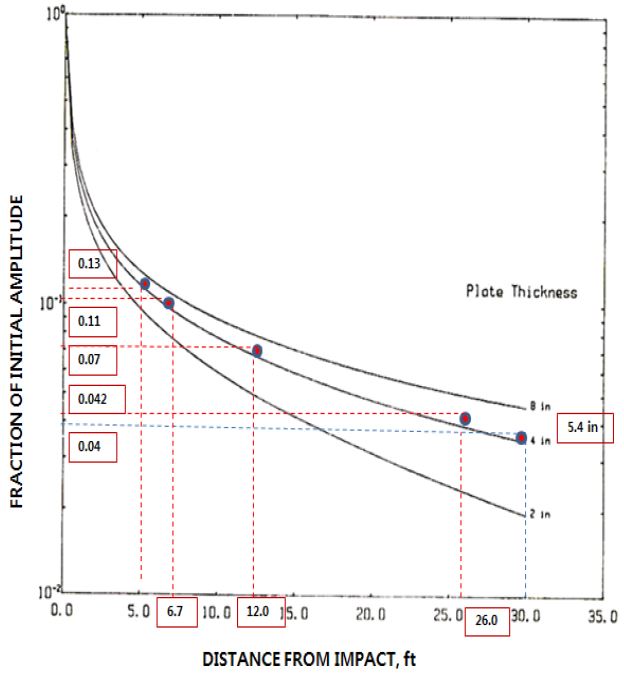

원자로 내부에 금속파편 이물질이 노심 내부를 이동하면서 충격신호를 발생할 경우, 센서에서 충격신호 감지 특성을 검토하기 위해 원자로 두께 및 거리별 감쇠특성을 분석하였다. 질량지표 맵에서 최소검출가능 질량 평가를 위하여 중심주파수 10 kHz를 가진 충격신호의 구조물 두께별 감쇠특성 곡선을 이용하여 분석하였다.

중심주파수 10 kHz를 가진 충격신호의 구조물 두께별 감쇠특성 곡선은 10 kHz의 20%까지인 12 kHz까지 분석가능하다. 원자로 용기 평균 두께 5.4 in를 고려하여 원자로 용기를 통하여 전파되는 충격신호의 감쇠곡선을 플로팅하면 Fig. 7과 같다.

2.4 증기발생기 내부 충격신호 전파특성 분석

원자로에서 증기발생기 내부로 금속파편 이물질이 유입될 경우, 증기발생기 내 유체 유동속도가 0.9~1.5 m/s(3~5 ft/s) 범위이며, 이물질 충격위치는 고온관, 저온관 및 튜브시트 상단 등 충격발생위치가 제한적이다. 따라서 증기발생기 내부에 충격신호 발생위치가 제한적인 점을 고려하면 Fig. 6으로부터 약 9.2~12 kHz 범위의 충격신호중심주파수를 갖는 질량 23 g 및 34 g의 금속 이물질에 의한 충격신호 측정이 가능할 것으로 분석된다.

3. 결 론

원자로 및 증기발생기 내부에 금속파편 이물질이 내부구조물과 충격 시 충격신호의 전파특성을 분석하여 LPMS 센서가 감지할 수 있는 금속파편의 최소질량 범위에 대한 평가연구를 통하여 아래와 같은 결론을 얻을 수 있었다.

1) 가속도 센서의 측정가능 중심주파수와 공진주파수 분석을 통하여 최소 감지가능 충격질량에 따른 중심주파수 범위를 분석할 수 있다.

2) 원자로 내부에 금속파편 이물질이 노심 내부를 이동하면서 충격신호를 발생할 경우, 질량지표맵을 이용하여 충격 신호의 중심주파수, 유체유속 및 충격에너지 진폭값을 이용하여 금속파편 이물질의 크기를 추정할 수 있다.

3) 원자로에서 증기발생기 내부로 금속파편 이물질이 유입될 경우, 약 9.2~12 kHz 범위의 충격신호 중심주파수를 갖는 질량 23 g 및 34 g의 금속 이물질에 의한 충격신호를 측정할 수 있다.

4) 원자력발전소에 적용할 수 있는 강구 충격질량 범위를 분석한 결과, 관련 기술기준인 Reg. Guide와 ASME의 요건인 0.11 kg에서 13.6 kg의 강구 질량범위를 만족하지만 보다 정밀한 진단을 위하여 0.11 kg 미만의 강구 질량으로도 충격시험이 필요할 것으로 검토되었다.

5) 구조물 두께별 감쇠특성 곡선을 이용하면 중심주파수별 최소 측정가능 질량을 결정할 수 있다.

References

- C. W. Mayo, D. P. Bozarth, G. N. Lagerberg, C. L. Mason, (1998), Loose-Part Monitoring System Improvements, Research Project 2642-1, EPRI NP-5743.

- S. G. Lee, et al. , (2014), Development of Integral Database and Analysis Program for Structural Integrity Monitoring and Diagnosis of Nuclear Reactor system, Proceedings of the KSNVE Annual Spring Conference, p293-294.

- S. G. Lee, (2014), A Study on the Signal Analysis of Loose Parts Monitoring System, Proceedings of the KSNVE Annual Autumn Conference, p204.

- S. G. Lee, (2015), A Study on the Signal Analysis of Loose Parts Monitoring System(2), Proceedings of the KSNVE Annual Spring Conference, p56-59.

- S. G. Lee, (2016), A Study on the Propagation Characteristics Analysis of LPMS Impact Signal(1), Proceedings of the KSPSE Annual Spring Conference, p37-39.

- S. G. Lee, (2017), A Study on the Propagation Characteristics Analysis of LPMS Impact Signal(2), Proceedings of the KSPSE Annual Spring Conference, p127-129.

- Reg. Guide 1.133, (1981), Loose-Part Detection Program for the Primary System of Light-Water-Cooled Reactor, Rev.1.

- J. K. Lee, et al. , (2012), Development of LPMS Sensor Auto-Impact Test Method, Final R/D Report of the KHNP, p34-35.