100 kW급 유기랭킨사이클용 2단 구심터빈의 설계기술에 관한 연구

Abstract

The Organic Rankine Cycle (ORC) has been used to generate electricity from many kinds of thermal energy sources, such as geothermal energy, solar energy, waste thermal energy, ocean temperature difference, and so on. Its operating temperature and pressure greatly depend on the working fluid. In recent, working fluids which have been developed as environment-friendly refrigerants are widely used. Hence, the ORC can operate efficiently even though the temperature of the available thermal energy is less than 100°C. In this study, a design technology for the power generator of the ORC system was developed based on the heat source temperature of 125°C and the working fluid of R245fa. Considering the ORC’s expansion ratio, two-stages radial turbines were selected as an appropriate expander for the ORC system. Performance of the turbines was predicted with the properties of R245fa, and off-design analysis was conducted. Flow structure within the turbine was evaluated by the numerical analysis. The efficiency of the ORC system was estimated to 11.4% when the ORC adopted these turbine.

Keywords:

Turbine, Design Technology, Organic Rankine Cycle, Off-Design, Performance Prediction1. 서 론

화석연료의 고갈에 따라 신·재생에너지의 활용에 대하여 많은 연구들이 수행되고 있다. 이러한 신·재생에너지에는 풍력, 태양열, 지열, 폐열, 바이오매스 등 다양하다. 이 중에서 열원의 경우는 직접 이용하거나, 유기랭킨 사이클(ORC)이나 증기터빈을 사용하여 전기를 생산한다. ORC의 작동유체인 냉매는 증발온도가 수증기보다는 낮고, 응축온도는 높기 때문에 100℃ 정도의 열원이 있는 경우라도 충분히 에너지변환을 할 수 있는 장점이 있다.

ORC에 사용될 작동유체는 친환경적이어야 하므로 오존층을 파괴하지 않고, 지구 온난화 지수가 낮아야 하며, 가연성이 낮고, 효율이 높으면서 인체에 무해한 냉매1)여야 한다. 이러한 요구조건에 맞도록 CFC/HFC 계열의 단점을 개선한 대체냉매가 많이 개발되었으며, 35종의 냉매에 대하여 ORC 작동유체로서의 적합성에 대한 연구2)를 수행하였다. 또한 열원의 종류와 사이클 온도에 따른 효율적인 ORC의 작동유체에 관한 연구3-6)들도 수행되었다. 본 연구처럼 150℃ 정도의 산업체 폐열을 기준으로 전기에너지를 생산하고자 하는 ORC에 적합한 작동유체의 연구7)에서 R235ea, R245fa, R245a 등이 추천되었으며, 본 연구에서는 R245fa를 작동유체로 선정하였다.

ORC의 구성품으로 핵심부품인 팽창기에 대한 연구도 많이 수행되었는데, 소출력인 경우에는 용적식인 스크롤팽창기8-10)가 사용되었으며, 대출력의 경우에는 터보형팽창기11-13)가 적용되었다. 본 연구에서는 폐열의 가용한 열량을 고려하여 100 kW 규모의 출력을 얻고자 하였으므로 터보형 팽창기가 선정되었으며, 사이클에서의 팽창비를 고려하였을 때, 2단의 구심터빈을 적용하는 것이 제작 및 비용의 측면에서 가장 효과적 방안인 것으로 판단되었다. 따라서 본 연구에서는 100 kW급 ORC용 2단 구심터빈의 설계기술에 대한 연구를 수행하였으며, 또한 탈설계 성능해석에 대한 연구도 수행하였다.

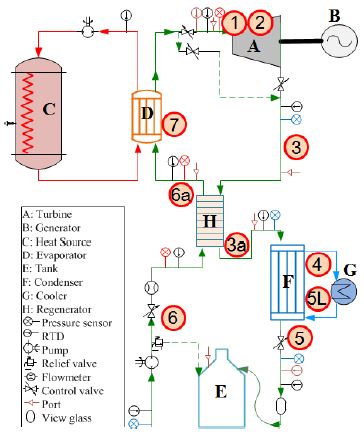

2. 사이클 해석 및 형상설계

Fig. 1은 ORC 시스템의 구성도를 보여주고 있다. 그림에서 열원(C)는 산업체에서 발생되는 폐열, 태양열, 지열 등이 될 수 있으며, 이 열원으로부터 열교환기(D:증발기)에서 작동유체를 가열하여 액체상태에서 증기상태로 만든다. 증기상태인 작동유체는 고온고압의 상태에서 터빈(A)을 구동하게 되고 터빈의 출구에서 나온 증기는 재생기(H)에서 펌프에 의하여 가압된 액체 상태의 냉매를 가열하고, 최종적으로 열교환기(F:응축기)에서 액화된다. 액화된 작동유체는 탱크를 지나서 펌프에 의하여 가압되어 재생기와 증발기로 들어가 기화되는 사이클 과정이 이루어진다.

ORC의 사이클 효율은 터빈을 작동하기 위한 입력과 터빈에서의 출력을 기준으로 구할 수 있다. 입력은 작동유체를 가열하기 위한 열에너지와 펌프를 가동하기 위한 소모 에너지가 추가된다.

Fig. 1을 기준으로 펌프에서 소모되는 동력(hp:kJ/kg)은 식 (1)과 같다. 하첨자의 숫자는 Fig. 1에서 표기된 숫자와 동일한 위치를 나타낸다.

| (1) |

펌프출구에서의 ht6는 펌프효율(ηp)에 따라 달라진다.

| (2) |

식 (2)에서 ht6s 는 펌프가 등엔트로피 작동을 할 때의 엔탈피를 의미한다. 본 연구에서는 펌프의 효율을 일반적으로 사용되는 펌프를 고려하여 85%로 적용하였다. 펌프에서 가압된 작동유체는 증발기에서 액체상태에서 가열되어 증기상태가 된다. 이때 필요한 입력(hin)은 식 (3)과 같이 얻어진다.

| (3) |

이 입력은 액체상태에서 가열되는 입력과 기화잠열, 과열증기열이 합하여진 것이다. 다음으로 터빈에서의 출력(htb)은 터빈입구에서의 상태(ht1)와 출구에서의 상태(ht2)를 기준으로 얻게 되지만, 출구 상태는 터빈의 효율(ηt)에 따라 달라진다. 터빈의 효율은 터빈의 형상과 작동조건에 따라 손실모델에서부터 얻어지지만 설계점 사이클 해석에서는 터빈에서 일반적으로 얻어질 수 있는 효율인 80%로 설정하였다.

| (4) |

식 (4)에서는 2단 터빈의 출력을 얻은 것이며, 2단터빈 출구를 지난 작동유체에서 재생기를 통한 열회수는 80%의 재생기효율(effectiveness)을 적용하였다. 따라서 최종적인 시스템의 효율은 시스템의 운전에 필요한 입력과 터빈에서의 출력을 비율로 나타내므로 식 (5)처럼 표시된다. 사이클 해석에 필요한 작동유체 R245fa의 물성치는 NIST14)의 RefProp을 프로그램에 연동하였다.

| (5) |

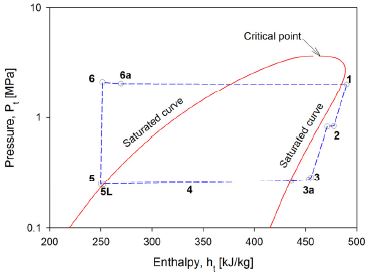

Fig. 2는 사이클 해석 결과 P-h 선도에서의 상태점을 보여주고 있다. 그림에서의 각각의 숫자는 Fig. 1에서 나타낸 장치전후의 숫자와 동일한 위치를 의미한다.

사이클 해석에서 적용된 ORC의 작동조건은 가용한 열원을 바탕으로 설정한 것으로 Table 1에서 보여주고 있다. 입구에서 전온도는 포화증기보다 3℃ 가열된 가열증기 상태로 하여 터빈출구에서 응축이 없도록 설정하였다. Table에서의 괄호안의 결과는 Concepts에서 개발된 터빈 형상설계프로그램인 Axcent15)을 사용하여 얻어진 결과이다. 개발된 사이클해석 프로그램의 결과를 바탕으로 Axcent에서 3차원 형상을 결정하면서 치수를 단순화하여 가공공차의 어려움이 없도록 하였다.

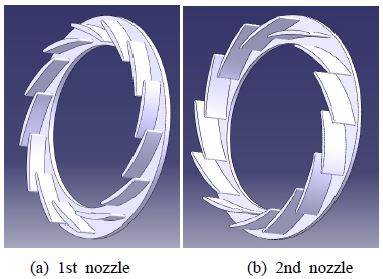

노즐에서의 운전상태나 크기 등을 Table 2에서 보여주고 있다. 1단과 2단에서의 전압-정압의 팽창비가 2.6과 2.8이상 되어야 하므로 노즐 출구에서의 속도는 최대로 올려야 한다. 따라서 노즐 출구에서의 분사속도는 음속에 근접하게 설계하였다. 작동유체인 R245fa의 음속이 1단 노즐 출구에서의 상태에서는 123 m/s 수준이므로 공기를 사용하는 경우보다는 상당히 낮은 속도가 된다. Fig. 3은 터빈 1단과 2단에서의 노즐의 3차원 형상을 보여주고 있다.

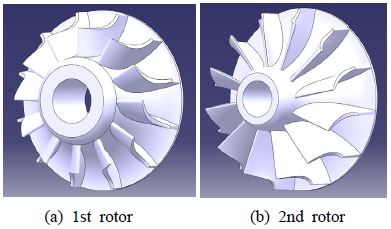

Table 3은 로터에서의 결과를 보여주고 있다. 1단 터빈 로터에 비하여 2단 터빈 로터가 다소 커졌음을 알 수 있다. 이는 1단에서 팽창된 작동유체의 밀도가 감소되어 2단에서는 유량이 증대하였기 때문이다. 또한 1단에 비하여 팽창비가 증대하여 출력이 29% 증대하였다. 2단에서의 팽창비를 줄이면 출력은 감소하게 되는데, 2단에서의 팽 창비는 재생기에서 탱크까지 형성된 배관 라인에서의 압력감소와 직접적인 관련이 있다.

터빈 로터의 3차원 형상을 Fig. 4에서 보여주고 있다. 노즐이나 로터의 형상에서 1단과 2단이 상호 반대방향의 형상을 가지는 이유는 이들의 중간에 발전기를 설치하여 서로 맞닿아 조립되도록 하는 팽창기로 구성되었기 때문이다.

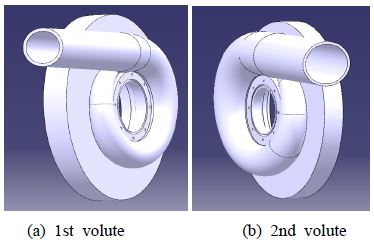

터빈 볼류트의 형상은 Fig. 5에서 보여주고 있다. 내부의 형상은 노즐을 통과하는 유량을 고려하여 일정한 속도를 갖도록 각각의 단면의 크기를 원주방향의 회전각에 따라 구하였다. 아울러 작동유체가 균일하게 노즐로 진입할 수 있도록 측면부분은 15°의 기울기를 갖도록 설계하였다.

3. 내부유동장 해석

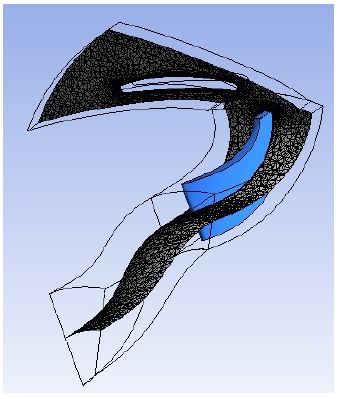

2절에서 설계된 터빈의 형상을 기준으로 내부 유동장을 계산하였다. 이를 위하여 상용프로그램인 Ansys의 CFX16)를 사용하였으며, Fig. 6은 1단 터빈에서의 계산영역과 중간스팬에서의 격자를 보여주고 있다. 계산영역은 3영역으로 설정17)하였으며, 각각 노즐부, 로터부, 출구부로 구성하고 로터부는 28,000 RPM으로 회전하는 영역으로 설정하였다. 각각의 맞닿는 경계영역은 프로젠 경계조건을 사용하였으며, 측면은 회전축을 기준으로 주기조건을 사용하였다. 입구는 전온도의 조건과 함께 질량유량의 조건으로 설정하였으며, 출구는 정압력의 조건을 주어서 출력에 의하여 팽창비가 계산되도록 하였다. 아울러 작동유체인 R245fa에 맞도록 물성치를 프로그램에 연계하였다.

계산영역은 Fig. 6에서 보여주는 것과 같이 노즐, 로터 및 출구부를 각각의 블레이드를 기준으로 하나의 유로에 형성하여 계산시간을 단축하였다. 벽면에는 벽면에 평행한 격자를 주어서 벽면 근처에서의 물성치가 올바르게 계산되도록 하였다. 아울러 격자의 개수를 증가하면서 계산의 결과가 격자수에 독립적인 결과를 얻어지도록 하여 최종적인 계산격자를 선정하였다. 쉬라우드와 로터간의 팁간극을 0.3 mm로 설정하였는데, 이 영역에 격자가 8개 이상 들어갈 수 있도록 하였다.

정상상태 해석에서 대류항은 high resolution을 사용하였으며, 난류모델은 회전유동에 대하여 대체적으로 보다 나은 결과를 보여주는 SST(shear stress transport)모델을 적용하고, 벽함수는 벽에서부터 격자까지의 거리에 따라 자동으로 전환되어 계산되는 automatic방식을 사용하였다.

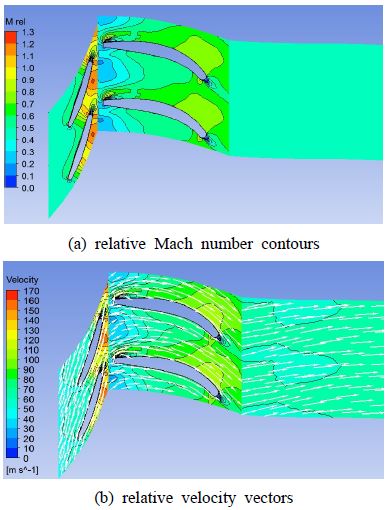

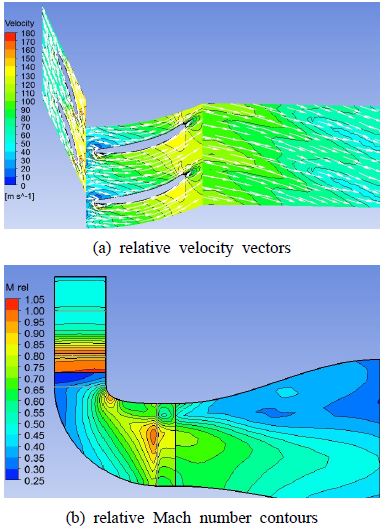

Fig. 7은 1단 터빈의 중간스팬에서의 유동장을 보여주고 있다. 노즐 출구에서의 속도가 팽창에 의하여 음속이상으로 형성되고 있지만, 로터를 기준으로 보았을 때 상대적 속도가 아음속에서 형성되고 있음을 알 수 있다. 또한 속도벡터를 보았을 때 전반적으로 회전로터의 흡입면으로 분사되어지므로 내부에서의 와류유동장의 형성을 억제할 수 있는 것으로 판단된다.

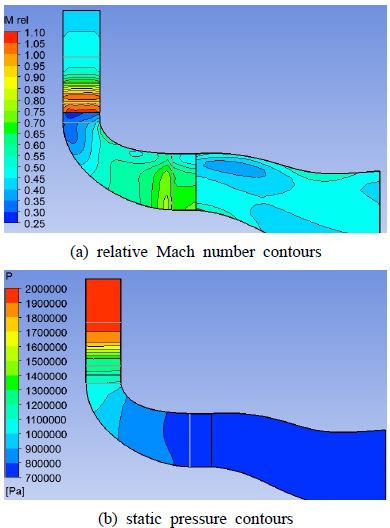

Fig. 8은 자오면에서의 상대적 마하수와 정압력의 분포를 보여주고 있다. 압력의 분포를 보면 전반적으로 유로를 따라서 균일하게 팽창되어짐을 보여주고 있다. 계산에서 출구 정압력은 설정되어졌으므로 입구에서의 압력은 계산을 통하여 얻어지는데, 본 계산에서 입구 전압력은 2097 kPa이 얻어졌으므로 예상하였던 2 MPa의 값과 큰 차이가 없었다. 또한 블레이드에서 발생되는 점성력에 의한 손실을 포함하여 예측된 출력은 55.8 kW가 얻어졌는데, 사이클 해석에서 예상하였던 출력보다는 6% 정도 높은 출력이 얻어졌다. 이러한 차이는 로터의 뒷판에서 발생될 수 있는 windage 손실 등이 고려되지 못한 점을 고려하면 상당히 잘 일치하는 결과로 보여진다.

Fig. 9는 2단 터빈에서의 유동장을 보여주고 있다. 1단 터빈의 경우에 비하여 노즐 출구에서의 마하수는 상당히 완화되어 아음속의 상태가 유지되었다. 또한 속도장에서도 회전하는 블레이드에 맞추어 흡입면으로 분사가 형성되어서 내부유동손실을 최소화하고 있음을 알 수 있다. 자오면에서의 압력분포도 1단 터빈의 경우와 동일하게 압력은 유로를 지나면서 균일하게 떨어지고 있음을 확인할 수 있었다. 자오면에서의 상대적인 마하수 분포에서 로터의 출구부분에서 음속에 가까운 속도가 형성되고 있음을 알 수 있는데, 이는 출력의 증가를 위하여 팽창을 증대하여 형성된 것이다. 하지만 출구부에서의 절대속도는 아음속의 상태이므로 시스템의 운전에 영향을 미치는 것은 아니다. 2단 터빈에서의 출력은 70.2 kW가 얻어져서 1단 터빈의 경우와 같이 6% 정도 상승된 출력이 얻어졌는데, 이 또한 로터에서의 windage 손실이 고려되지 못한 점을 고려하면 전반적으로 사이클 해석의 결과가 정확한 것으로 판단된다.

4. 탈설계 성능해석

탈설계점 성능해석을 위하여서는 세부적인 손실모델이 필요하다. 손실모델은 여러 실험결과를 바탕으로 얻어진 결과들이지만 터빈 외에도 압축기에서의 결과를 차용하기도 한다. 기본적으로 손실은 로터에서 발생되는 내부손실과 외부손실로 구분되는데, 내부손실로는 입사손실, 마찰손실, 부하손실, 형상손실, 팁간극 손실 등이 있으며, 외부손실은 디스크 마찰손실, 재순환 손실, 출구부 손실 등이 있다. 그 외에도 충격파 손실 및 이상유체에 의한 손실들이 운전상태에 따라 추가될 수도 있다. 하지만 이러한 손실들이 발생되는 물리적인 현상에 의하여 엄격히 구분되는 것이 아니므로 명확하게 구분하기는 어려운 부분이 있다. 따라서 기존 연구자들의 결과들에서 모델로서의 검정을 거쳐 정밀한 결과를 나타내는 모델을 선정할 필요가 있다. 손실모델의 수식적인 부분을 나타내기 위하여 수식에서의 하첨자 숫자는 터빈에서의 각각의 위치를 통일하여 나타내고자 다음과 같이 설정하였다. 1:노즐입구, 2:노즐출구, 3:로터입구, 4:로터출구, 5:출구부를 나타내며, 하첨자 t는 전압력, 전온도에서의 상태를 나타낸다.

입사손실은 로터입구에서의 상대유동속도(W3)가 로터 블레이드에 대하여 최적의 유동각(β3,opt)을 형성하지 못하여 발생되는 손실(ht,inc)이다. 입사각 손실모델18-21)에서 Futral and Wasserbauer의 모델18)을 향상한 Todd and Futral의 모델20)은 식 (6)과 같이 표현된다.

| (6) |

식 (6)에서의 최적 유동각(β3,opt)은 식 (7)처럼 표현되며, α3는 절대 속도의 유동각을 나타내며, ZB 는 블레이드의 개수를 나타낸다.

| (7) |

마찰손실은 경계층에 의한 전단력에 의한 손실로써 손실 모델22)은 식 (8)처럼 표현된다. 식에서의 Dh와 Lh는 수력직경과 길이를 나타낸다.

| (8) |

블레이드 부하에 의한 손실은 로터에서의 압력구배에 의한 손실로써 Rogers 모델22)은 식 (9)와 같이 표현된다. 식에서의 ∆x는 축방향 길이를 나타내며, R3는 로터 입구에서의 반경을 의미하고, Cθ,3는 절대속도의 원주방향속도 성분을 의미한다.

| (9) |

형상손실은 블레이드의 곡률에 의한 손실과 이로 인한 2차 유동손실 등이 포함된다. Rogers의 모델22)에서 향상한 Whitfield의 모델23)은 식 (10)과 같이 표현된다. 식에서 b3,b4는 로터 입구와 출구에서의 폭을 의미한다.

| (10) |

팁간극 손실은 로터와 쉬라우드와의 간극에 의하여 형성된 손실로써 압축기를 바탕으로 여러 모델24-28)들이 개발되었다. 축방향과 반경방향의 팁간극 모두를 고려하는 Moustapha의 모델28)은 식 (11)에서처럼 표현된다.

| (11) |

식 (11)에서의 ϵx,ϵr는 축방향과 반경반향의 간극을 의미하고 Cx,Cr은 식 (12) 및 (13)과 같이 표현된다. 식에서의 Cm는 자오면 방향의 속도성분을 의미한다.

| (12) |

| (13) |

외부손실29)로써 로터의 디스크 마찰에 의한 손실로써 Daily and Nece 의 모델30)은 식 (14)와 같이 표현된다.

| (14) |

식 (14)에서의 Kf는 식 (15)와 같이 레이놀드수에 따라 정하여지는 상수이며, U3는 로터 입구에서의 원주속도를 의미한다. 식 (15)에서의 ϵ는 로터 디스크와 벽면과의 간극을 의미한다.

| (15) |

재순환손실은 낮은 운동량을 가진 작동유체가 베인리스공간에서 로터의 유로로 들어오면서 재순환하여 발생되는 손실로써 Jansen의 모델31)은 식 (16)과 같이 표현하였다.

| (16) |

식 (16)에서의 D는 확산계수로서 식 (17)과 같이 표현된다. 하첨자 t는 블레이드 팁에서의 위치를 의미한다.

| (17) |

로터 출구부에서의 손실은 로터에서 운동량이 배출되는 손실23)로써 식 (18)과 같이 표현된다.

| (18) |

이상과 같이 내부에서의 손실과 외부에서의 손실을 합하면 총손실이 식 (19)와 같이 얻어진다.

| (19) |

식 (19)와 같이 같이 예측된 총손실에서 터빈의 효율은 등엔트로피 과정으로 얻을 수 있는 출력(∆ht,is)으로부터 식 (20)과 같이 구할 수 있다.

| (20) |

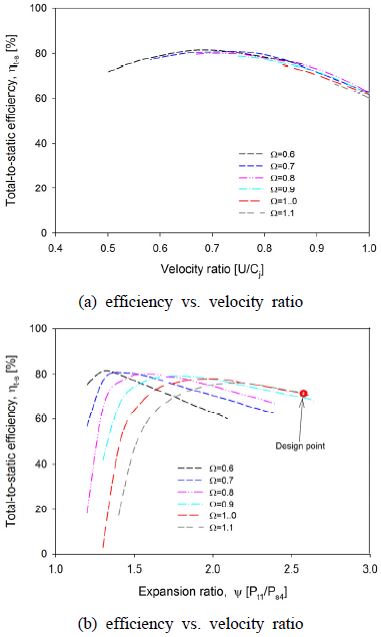

Fig. 10은 정효율의 결과를 보여주고 있다. 그림에서의 Ω는 설계점에서 회전수 28,000 RPM을 기준으로 무차원화한 것이다. 따라서 효율선도는 회전수의 변화에 따라 속도비와 팽창비의 변화에 따른 효율의 변화를 보여주고 있다. 속도비는 로터의 원주속도(U)와 노즐에서의 등엔트로피 과정에서 얻을 수 있는 분사속도(Cj)에 의하여 정하여 진다. 속도비 변화에 따른 효율의 결과에서 일반적인 구심터빈에서 속도비 0.6~0.7의 범위에서 최고효율의 결과가 얻어지는 표준적인 결과를 보여주고 있다.

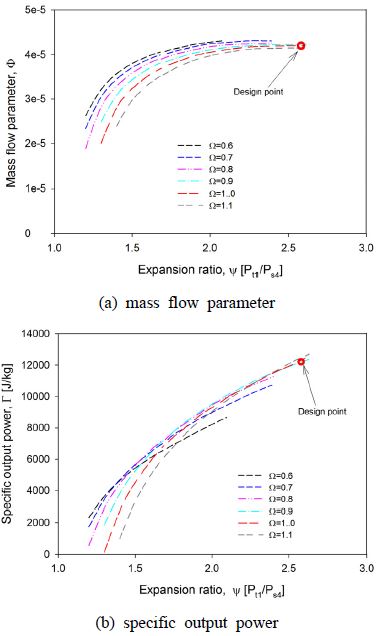

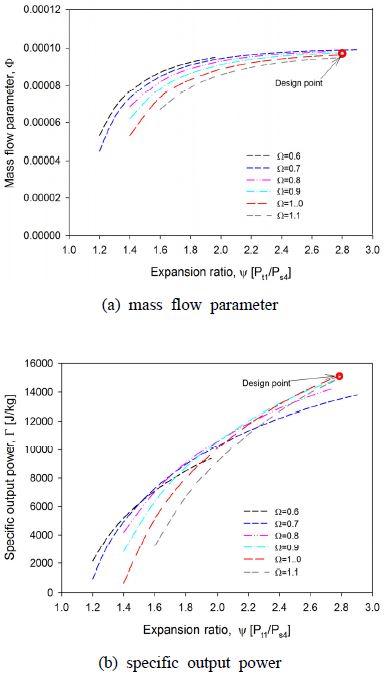

Fig. 11은 팽창비의 증가에 따른 질량유량의 변수()가 쵸크되는지를 확인하기 위한 것으로 팽창비의 증가에 대하여 점차적으로 쵸크되어 감을 알 수 있다. 비출력계수(Γ)는 출력을 질량유량으로 나준 것으로 회전수와 팽창비의 증가에 따라 증가함을 보여주고 있다.

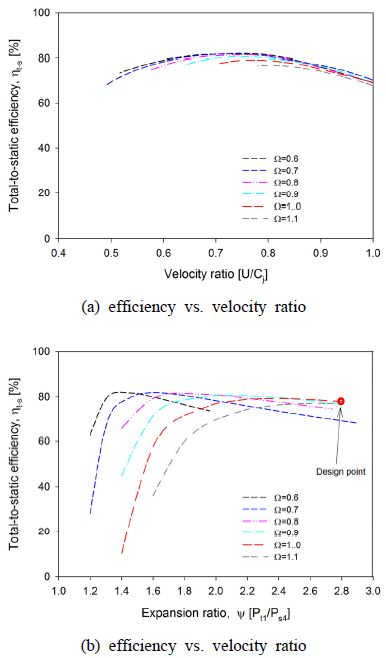

Fig. 12는 2단 터빈에서의 정효율 선도를 보여주고 있다. 탈설계점 성능은 1단 터빈의 탈설계점성능예측의 결과와 상당히 유사한 결과를 보여주고 있다. 회전수의 증가에 따라 최고 효율점의 위치도 팽창비의 증가와 함께 증가하고 있음을 보여주고 있다.

Fig. 13은 2단 터빈에서의 질량유량변수의 변화를 팽창비와 회전수의 변화와 함께 보여주고 있다. 팽창비의 증가에 따라 질량유량의 증가가 일정한 값에 근접하고 있으므로 쵸크되어 감을 알 수 있는데, 앞서 유동장 해석에서 보여준 결과에서처럼 로터 출구에서 유동 속도가 음속에 근접하여 발생된 결과로 보여진다. 하지만 비출력의 값은 팽창비의 증가에 따라 지속적인 증가가 이루지고 있음을 알 수 있다. 이러한 것은 출력은 팽창비를 증가하게 되면 증가하기 때문이다. 아울러 회전수의 증가에 따라 비출력의 증가폭은 더욱더 증가함을 알 수 있다. 이상의 탈설계점 성능예측의 결과는 시운전할 때와 출력변화가 필요한 경우에 중요한 역할을 하게 되며, 성능향상을 위한 부분에 대한 세부적인 연구를 수행하는데 도움을 준다.

5. 결 론

본 연구에서는 폐열을 회수하기 위한 R245fa를 작동유체로 하는 ORC 시스템의 핵심부품인 터보팽창기의 설계기술에 대한 연구를 수행하였다. 우선 사이클 해석을 수행하여 100 kW급의 팽창기에 대한 기본설계를 수행하였으며, 이를 바탕으로 3차원 형상설계를 2단 구심터빈에 대하여 수행하였다. 보다 정확한 물리적인 현상을 파악하기 위하여 내부유동장의 해석을 수행하고, 추가적으로 탈설계점에서의 성능예측 연구도 수행하였다. 작동조건에서의 카르노사이클의 효율이 15.6% 인 점을 고려하면, 그보다는 낮은 11.4%의 시스템효율을 얻을 수 있는 것으로 예상된다. 본 장치는 제작하여 성능시험을 수행할 계획이며, 그 결과가 나오면 본 연구결과는 보다 실질적인 설계기술로 활용될 것으로 예상된다.

Acknowledgments

본 연구는 에너지기술개발사업인 “RTO 모듈형 폐열 회수 열병합 100 kW급 ORC발전시스템 개발”사업의 지원으로 수행되었습니다.

References

- F. Veleza, J. Segoviab, M. C. Martin, G. Antolina, F. Chejnec, and A. Quijanoa, (2012), "A Technical, Economical and Market Review of Organic Rankine Cycles for the Conversion of Low-Grade Heat for Power Generation", Renewable and Sustainable Energy Reviews, Vol. 16, p4175-4189.

-

V. M. Nguyen, P. S. Doherty, and S. B. Riffat, (2001), "Development of a Prototype Low-temperature Rankine Cycle Electricity Generation System", Applied Thermal Engineering, Vol. 21, p169-181.

[https://doi.org/10.1016/s1359-4311(00)00052-1]

-

B. F. Tchanche, G. Papadakis, G. Lambrinos, and Frangoudakis, (2009), "Fluid Selection for a Low-Temperature Solar Organic Rankine Cycle", Applied Thermal Engineering, Vol. 29, p2468-2476.

[https://doi.org/10.1016/j.applthermaleng.2008.12.025]

- P. Gang, L. Jing, and J. Jie, (2010), "Analysis of Low Temperature Solar Thermal Electric Generation Using Regenerative Organic Rankine Cycle", Applied Thermal Engineering, Vol. 30, p998-1004.

-

X. D. Wang, L. Zhao, J. L. Wang, W. Z. Zhang, X. Z. Zhao, and W. Wu, (2010), "Performance Evaluation of a Low-Temperature Solar Rankine Cycle System Utilizing R245fa", Solar Energy, Vol 84, p353-364.

[https://doi.org/10.1016/j.solener.2009.11.004]

-

H. Chen, D. Y. Goswami, and E. K. Stefanakos, (2010), "A Review of Thermodynamic Cycles and Working Fluids for the Conversion of Low-Grade Heat", Renewable and Sustainable Energy Reviews, Vol. 14, p3059-3067.

[https://doi.org/10.1016/j.rser.2010.07.006]

-

S. Y. Cho, and C. H. Cho, (2015), "Effect on the Cycle by the Properties of Working Fluids Using Organic Rankine Cycle", J. of Fluidmachinery, Vol. 18(No. 4), p5-12.

[https://doi.org/10.5293/kfma.2015.18.4.005]

-

S. Quoilin, V. Lemort, and J. Lebrun, (2010), "Experimental Study and Modeling of an Organic Rankine Cycle Using Scroll Expander", Applied Energy, Vol. 87, p1260-1268.

[https://doi.org/10.1016/j.apenergy.2009.06.026]

-

V. Lemort, S. Declaye, and S. Quoilin, (2012), "Experimental Characterization of a Hermetic Scroll Expander for use in a Micro-Scale Rankine Cycle", Proc. IMechE Part A: J. Power and Energy, Vol. 228(No. 1), p126-136.

[https://doi.org/10.1177/0957650911413840]

-

B. Twomey, P. A. Jacob, and H. Gurgenci, (2013), "Dynamic Performance Estimation of Small-Scale Solar Cogeneration with an Organic Rankine Cycle Using a Scroll Expander", Applied Thermal Engineering, Vol. 51, p1307-1316.

[https://doi.org/10.1016/j.applthermaleng.2012.06.054]

- A. Verneau, (1987), "Supersonic Turbines for Organic Fluid Rankine Cycles from 3 kW to 1300 kW", VKI Lecture Series 1987-09.

-

T. Yamamoto, T. Furuhata, N. Arai, and K. Mori, (2001), "Design and Testing of the Organic Rankine Cycle", Energy, Vol. 26, p239-251.

[https://doi.org/10.1016/s0360-5442(00)00063-3]

-

G. Pei, J. Li, Y. Li, D. Wang, and J. Ji, (2011), "Construction and Dynamic Test of a Small-Scale Organic Rankine Cycle", Energy, Vol. 36, p3215-3223.

[https://doi.org/10.1016/j.energy.2011.03.010]

- NIST, (2010), "Reference Fluid Thermodynamics and Transport Properties", Refprop version 9.0.

- Axcent, (2013), "Concepts NERC", version 8.1.15.0.

- CFX, (2016), "Ansys CFX", version 17.2.

-

Y. H. Park, Y. H. Shim, C. S. Kim, and S. Y. Cho, (2012), "Study on Performance Prediction of Centrifugal Compressor with Diffuser Angle and Rotational Speed Change", Journal of The Korean Society for Power System Engineering, Vol. 16(No. 5), p55-62.

[https://doi.org/10.9726/kspse.2012.16.5.055]

- S. M. Futral, and C. A. Wasserbauer, (1965), "Off-Design Performance Prediction with Experimental Verification for a Radial Inflow Turbine", NASA TN D-2621.

-

W. Jansen, and E. B. Qvale, (1967), "A Rapid Method for Predicting the Off-Design Performance of Radial Inflow Turbines", ASME paper 67-WA/GT-3.

[https://doi.org/10.1115/67-wa/gt-3]

- C. A. Todd, S. M. Futral, (1969), "A Fortran IV Program to Estimate the Off-design Performance of Radial Inflow Turbines", NASA TN D-5059.

- H. Moustapha, M. Zelesky, N. Baines, and D. Japikse, (2003), "Axial and Radial Turbines", Concepts ETI.

- C. Rodgers, (1987), "Small High Pressure Ratio Radial Turbine Technology", VKI Lecture Series 1987-07.

-

A. Whifield, (1989), "The Preliminary Design of Radial Inflow Turbines", ASME Paper 89-GT-83.

[https://doi.org/10.1115/89-gt-83]

-

R. C. Pampreen, (1967), "Small Turbomachinery Compressor and Fan Aerodynamics", J. of Engineering and Power, Vol. 95(No. 3), p251-256.

[https://doi.org/10.1115/1.3445730]

- D. S. Musgrave, (1980), "The Prediction of Design and Off-Design efficiency for Centrifugal Compressor Impellers", Twenty-second Annual Fluids Engineering Conference, New Orleans, La., March 9-13, 1980.

- Y. Senoo, and M. Ishida, (1987), "Deterioration of Compressor Performance Due to Tip Clearance of Centrifugal Compressor", J. of Turbomachinery, Vol. 109(No. 1), p55-61.

-

J. J. Brasz, (1988), "Investigation into the Effect of Tip Clearance on Centrifugal Compressor Performance", ASME Paper 88-GT-190.

[https://doi.org/10.1115/88-gt-190]

- H. Moustapha, M. F. Zelesky, M. F. Baines, and D. Japikse, (2003), "Axial and radial turbines", 1st ed., White River Junction, Concepts NREC, 2003.

- D. Japikse, and N. C. Baines, (1994), "Introduction to Turbomachinery", Concepts ETI, Inc. and Oxford University Press.

- J. W. Daily, and R. E. Nece, (1960), "Chamber Dimension Effects oon Induced Flow and Frictional Resistance of Enclosed Rotating Disc", J. of Basic Engineering, Vol. 82(No. 1), p217-230.

- W. Jansen, (1967), "A method for Calculating the Flow in a Centrifugal Compressor Impeller When Entropy gradients are Present", Royal Society Conference on Internal Aerodynamics. University of Cambridge, UK, p133-146.