이상조직강의 인장 전단 강도에 미치는 용접 루트 갭의 영향

Abstract

In this study, the effect of weld root gap on tensile shear strength in dual phase steel which is one of popular Advanced High Strength Steels was investigated with base metal and overlap weld specimens by gas metal arc welding. The result of tensile strength test shown the reduction of tensile shear strength for overlap weld specimens compared to base metal specimen. And depends on the increasing weld root gap length between upper and lower sheet, the ultimate tensile shear, yield strength and strain rates were also decreased except to a case of 1.5 mm weld root gap specimen. The bending occurred by the offset between center of specimen and upper & lower sheet center line during testing until coincided all center lines of specimens, and then while necking on the heat affected zone the specimens were separated with ductile fracture mode. At final fracture area of middle of surface, the dimples and voids were inspected from all specimens.

Keywords:

Tensile Shear Strength Test, Dual Phase Steel, Weld Root Gap, Gas Metal Arc Weld, Dimple1. 서 론

높은 인장강도와 우수한 인성을 가지며, 자동차 부품 재료로 널리 사용되고 있는 재료 중 하나인 이상조직강(Dual Phase Steel)은 단단한 조직의 마텐사이트와 연한 조직의 페라이트의 두 종류의 상이 공존하는 복합조직강이다. 높은 인장강도 대비 낮은 항복강도로 인해 높은 프레스 성형성을 가지고 있으며, 차량의 연비개선과 경량화 목적 그리고 높은 충돌 에너지 흡수 성능의 장점으로 현재까지 차체 및 프레임의 강판으로 사용되어 오고 있다.1,2)

근래에 들어 이상조직강은 높은 연신율과 고강도의 강점으로 차체 재료가 아닌 로우어 콘트롤 암, 리어 튜블라 빔 엑슬과 같은 비교적 복잡한 형상의 서스펜션 부품의 재료로 사용되고 있는 추세이다. 상대적으로 차체용 재료에 비해 두꺼운 강판을 사용하고, 곡선적 형태의 설계 형상을 가진 서스펜션 부품은 가스 메탈 아크 용접(GMAW : Gas Metal Arc Welding)으로 접합하여 사용되어지고 있다. 하지만 상판과 하판의 겹치기 용접(overlap welding) 경우 부품 생산 과정에서 필연적으로 판재 간 용접 루트 갭(root gap)이 발생하게 되고, 용접 루트 갭의 관리가 생산 공정과 제품의 성능에 중요한 요소로 인식되고 있으나, 겹치기 용접 루트 갭이 용접부 강도에 미치는 영향에 대한 연구가 부족한 실정이다.3,4)

본 연구에서는 인장 전단 강도에 미치는 용접 루트 갭의 영향을 확인하기 위하여 이상조직강 DP590강에 대하여 모재 시험편(base metal specimen) 1종과 상판과 하판에 용접 루트 갭을 인위적으로 부가하여 GMAW 겹치기 용접법으로 루트 갭 크기 별(root gap length = 0, 0.5, 1.0, 1.5 mm)로 4종의 시험편을 제작하고, 인장 전단 시험을 실시하였다. 겹치기 시험편은 용접 건전성을 확인하기 위하여 용입 검사를 실시하였고, 마이크로 비커스 경도 시험기를 사용하여 모재, 열영향부 및 용접부의 경도 분포를 확인하였다. 최종 파단면을 SEM (Scanning Electron Microscope)을 사용하여 파단면의 경향을 확인하였다.

2. 재료 및 실험방법

2.1 재료 및 시험편

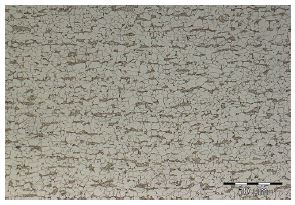

본 연구에 사용된 DP590 소재의 화학적 구성성분을 Table 1과 미세 조직을 Fig. 1에 나타내었다. 연한 조직인 페라이트는 다각형의 밝은 영역으로 나타나고 있으며, 단단한 조직인 마텐사이트는 부정형으로 어두운 영역으로 공존하여 구성되어 있음을 보여주고 있다.

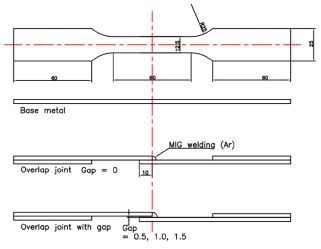

겹치기 시험편 제작에 사용된 가스 메탈 아크 용접의 용접 조건은 실제 부품 생산 시 적용된 양산 조건을 사용하였으며, Table 2에 나타내었다. 시험편 제작을 위한 겹치기 용접은 강판의 압연 방향으로 동일하게 두 장의 판재를 겹쳐 놓고 압연방향의 수직 방향으로 가스 메탈 아크 로봇 용접기로 한 방향 접합되었다. ASTM E8 규격에 따라 시험편을 Fig. 2와 같이 압연방향으로 방전 가공기로 절단하여 시험편을 제작하였으며, 기본 인장 시험편 형태의 용접하지 않은 모재 시험편 1종과 용접 루트 갭 크기별 겹치기 인장 전단 시험편 4종을 제작하였다. 겹치기 용접 시험편은 동일 두께의 판재를 그립부 양 끝단에 추가 부착하여, 시험기에 장착 시 변형을 방지하고 시험 하중 인가 중심과 시험편의 중심이 일치하도록 하였다.4,5)

2.2 용접 단면 및 경도 분포

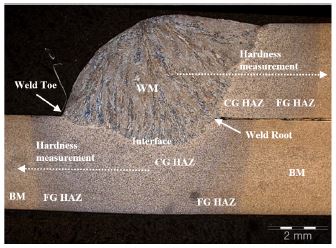

용접부의 용입량과 건전성을 확인하기 위하여 용접단면을 검사하였으며, Fig. 3과 같이 양호한 상태를 나타내었다. 그림에서 보듯이 검사된 용접 단면은 겹치기 시험편 용접부 영역에 대하여 용융부(WM : Weld Metal)와 열영향부(HAZ : Heat Affected Zone), 모재부(BM : Base Metal) 부로 크게 3영역으로 나누었으며, 열영향부는 다시 조대립 열영향부(CG HAZ : Coarse Grain HAZ)와 세립 열영향부(FG HAZ)로 구분하여 전체 4영역으로 구분하였다.8,9)

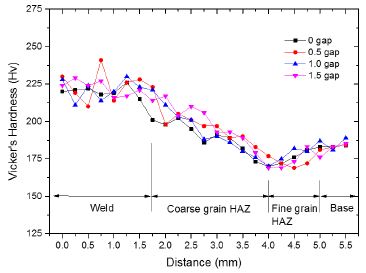

미세 경도는 Fig. 3에 표시된 상판과 하판의 두 구간에서 용융 중심부에서 모재 방향으로 측정되었으며, 마이크로 비커스 경도 시험기를 통해 측정된 경도 상판의 분포를 Fig. 4에 나타내었다. 경도의 분포는 상판 용융부에서 220 Hv 정도의 최고 경도 값을 나타냈고, 열영향부에서 모재로 가면서 점차 감소하는 경향을 나타냈다. 경도 최저점은 조대립 열영향부와 세립 열영향부 사이에서 170 Hv 수준을 보였고, 모재부 쪽으로 가면서 180 Hv 수준으로 다소 상승하여 일정한 수준의 모재부 경도 분포를 보였다. 하판의 경도분포에서도 유사한 수준의 경도와 경향을 나타냈으며, 용접 루트 갭 크기 차이에 따른 경도 분포 경향의 변화는 없었다.

3. 실험결과 및 고찰

3.1 인장 전단 시험 및 결과

가스 메탈 아크 용접 겹치기 시험편의 용접 루트 갭의 변화에 따른 인장 전단 강도 특성을 알아보기 위해 R & B 사의 RB 301 Unitech –M(Capa. 100KN) 시험기로 1 mm/min의 제어조건 하에 시험을 실시하였다.

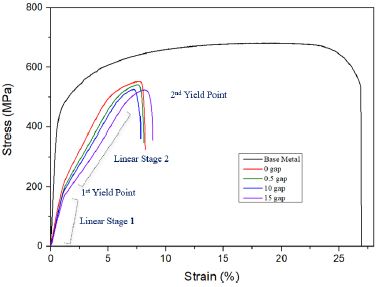

Fig. 5는 모재 시험편을 포함한 전체 겹치기 용접 시험편의 응력 변형률 선도를 나타내고 있으며, 모재 시험편의 경우 전형적인 연성 파괴 양상과 이상조직강의 특징인 고강도와 낮은 항복점 및 높은 연신율을 보여 주고 있다. 겹치기 용접 시험편의 경우 모재 시험편 대비하여 상당한 강도의 저하와 연신율을 저감을 나타냈는데, 전체적으로 동일한 경향으로서 굽힘 변형(bending deformation)이 발생하기 전까지 첫 번째 선형구간(linear stage 1)에서 직선적으로 늘어나다 변형률 1% 이후 첫 번째 항복점(1st yield point)에 도달하고, 굽힘 변형과 함께 두 번째 선형 구간(linear stage 2)의 변형이 두 번째 항복점(2nd yield point)까지 진행되었다. 겹칩 용접부의 굽힘 현상은 상판과 하판의 중심축과 시험 하중 중심축이 일치될 때까지 지속하다 종료되었고, 이후 연성 파괴 양상인 넥킹(necking) 현상과 함께 최고 인장 전단 강도를 기점으로 파단되었다.

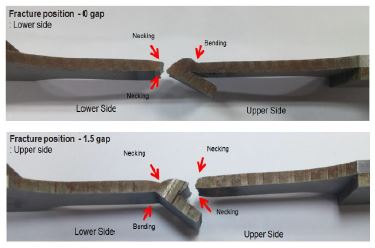

Fig. 6은 시험 후 파단된 시험편의 측면을 보여 주고 있으며, 겹치기 시험편 0, 0.5, 1.0 mm 루트 갭 3종의 겹치기 용접 시험편의 경우 Fig. 6과 같이 하판 용접부 토우 부분에서 파단이 일어났으나, 1.5 mm 시험편의 경우 상판 용접부 루트부에서 파단이 발생하였다. 1.5 mm 루트 갭의 시험편의 겹침부 굽힘 변형 각도가 0 mm 루트 갭의 시험편에 비해 상대적으로 큰 것을 볼 수 있고, 두 시험편 모두 상판의 상단면과 하판의 하단면에서 굽힘 변형 및 넥킹 현상이 발생하였다. 최종 파단의 위치가 하판 용접 토우 부에서 상판 용접 루트부로 변경된 것을 볼 수 있다.

Table 3에서 보듯이 모재 시험편 대비하여 겹치기 용접 시험편의 최대 강도가 18% 정도 감소하였으며, 용접 루트 갭이 증가함에 따라 7%의 최대 인장 전당 강도의 추가 감소가 발생하였다. 항복강도 또한 모재 시험편에 대비하여 겹치기 시험편의 최대 강도가 48% 저하를 보였고 용접 루트 갭 증가에 따른 영향으로 추가적으로 0 mm 시험편대비하여 20% 추가 감소를 보였고, 연신율 또한 감소하는 경향을 나타냈다. 하지만 1.5 mm 겹치기 시험편 경우의 항복강도는 다른 시험편과 동일하게 감소하는 경향을 나타냈지만, 연신율은 1.0 mm 시험편 7.8%에서 8.9%로 오히려 증가하였다.

상판과 하판 사이의 용접 루트 갭이 클수록 시험 하중 중심축과 상 하판의 중심축간의 거리 옵셋량은 커지고 겹침 부의 굽힙 각도도 증대된다. 굽힘량이 커짐에 따라 하판의 용접 토우 하부 열영향부에 작용되는 응력 집중이 커지면서 강도 및 연신율의 저하에 영향을 미친 것으로 판단된다. 하지만 1.5 mm 시험편의 경우는 다른 시험편과 달리 파단부가 상판 열영향부에 나타났다. 이는 1.5 mm 용접 루트 갭에서는 굽힘량이 증대되고 용접 루트 갭 증가로 인한 노치효과의 상승으로 인해 상판의 용접 루트 부에 응력집중이 상판의 파단으로 이어지면서 파단이 지연되어 연신율이 증가되며, 파단에 이른 것으로 판단된다.6-8)

3.2 파단면 분석 및 고찰

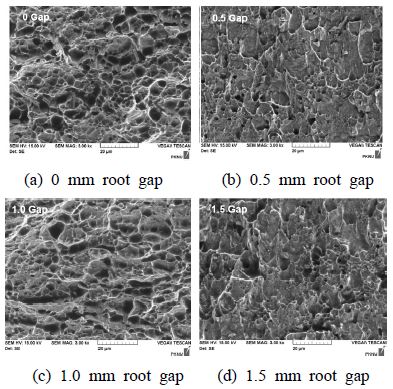

Fig. 7은 인장 전단 시험 후 파단 단면을 주사 전자 현미경으로 촬영한 사진을 보여주고 있다. 모든 시험편의 파단면의 중심부에서 연성 파괴양상의 미세기공의 생성과 성장에 의한 딤플이 공통적으로 확인되었고, 용접 루트 갭에 따른 다른 경향은 발견되지 않았다. 하지만 겹치기 용접 시험편의 경우 파단 후의 모재 측과 용접부 측의 상대면 파단면에서 다른 양상의 딤플이 확인 되었다. Fig. 7(a), (c)와 같이 겹치기 용접 부 모재 측 파단부에서는 단순 인장에 의한 파단 형태인 등축 딤플을 확인하였고, Fig. 7(b), (d)의 용접부 측 파단면 경우는 파괴형태가 2축 응력 하에서 전단형의 경우나 한 방향으로 연신된 연성 파괴에서 나타나는 타원 딤플을 나타냈었다. 파단된 상하면이 서로 다른 방향과 형태의 딤플 양상을 나타내는 경우는 단순 인장 형태의 파괴 형태가 아닌 복합적 하중 방향과 모드가 합쳐진 연성 파괴 형태이다. 이는 찢김(tearing) 형태의 딤플 양상인 개구 모드(opening mode)와 반대방향으로 하중이 상호 작용하는 슬립 모드(slip mode)의 두 모드 결합된 형태(combined mode)에서 나오는 딤플로 판단되며, 이를 통해 겹치기 용접부에서는 파단에 이르는 동안 신장과 전단이 복합적으로 작용되어 파단에 도달한 것으로 판단된다.9,10)

4. 결 론

본 연구를 통해 이상조직강 DP590에 대한 가스 메탈 아크 겹치기 용접부의 인장 전단 강도 특성을 평가하고, 경도 및 파단면 검사를 실시하여 다음과 같은 결론을 얻었다.

1) 이상조직강 모재 시험편 대비하여 가스 메탈 아크 겹치기 용접 시험편은 최대 인장 전단 강도 및 항복강도 그리고 연신율의 상당한 감소를 나타냈으며, 겹치기 용접 루트 갭 크기가 증가함에 따라 겹치기 용접부의 강도 및 연신율이 감소하는 경향을 나타냈다.

2) 1.5 mm 용접 루트 갭 시험편의 경우는 그 이하 루트 갭 크기의 겹치기 용접 시험편이 용접 토우 부에서 파단된 것과 달리 상판 용접 루트 갭 부에서 최종 파단이 일어났으며, 1.0 mm 용접 루트 갭 시험편과 동등한 최대 인장 전단 강도를 보였고, 오히려 연신율은 다소 증가하였다.

3) 이상조직강의 모재 및 겹치기 시험편 모두에서 최종 파단면 중앙부에서 연성파괴 양상의 딤플 파단면이 발견되었으며, 겹치기 시험편의 경우는 상대 파단면이 다른 양상의 딤플 파단면으로 모재 측의 경우는 등축 딤플, 용접부 측은 개구 모드와 슬립 모드의 복합형태의 타원 딤플이 나타났다.

References

-

C. A. Apple, S. G. Fountoulakis, S. C. Kelly, and M. L. Gentilcore, (2004), "Hot-Rolled 590 MPa Tensile Strength Dual Phase Steel For Structural Automotive Components", Society of Automotive Engineers Technical Paper Series, No. 2004-01-0504.

[https://doi.org/10.4271/2004-01-0504]

- M. K. Son, S. J. Kim, (2017), "Study of Influence of Gas Metal Arc Weld Overlap Root Gap for Tensile Shear Strength and Fracture Behavior", Fall Conference of The Korean Society for Power System Engineering.

-

M. Kornel, K. Eszter, and R. S. Pasquale, (2016), "Gas metal arc welding of dissimilar AHSS sheets", Materials and Design, 109, p615-621.

[https://doi.org/10.1016/j.matdes.2016.07.084]

-

C. Heo, J. W. Kwon, H. D. Cho, S. J. Choi, and W. Y. Chung, (2012), "Evaluation of Fatigue Behavior For Laser Welded High Strength Steel Sheets (SPFC590)", Trans. of Korean Society of Automotive Engineers, Vol. 20(No. 5), p53-64.

[https://doi.org/10.7467/KSAE.2012.20.5.053]

- ASTM E8/E8M, Standard Test Methods for Tension Testing of Metallic Materials, (2009).

- Y. Miyazaki, and S. Furusako, (2007), "Tensile Shear Strength of Laser Welded Lap Joints", Nippon Steel Technicla Report, No. 95, Jan. 2007.

- T. K. Hong, K. Abolhassan, L. Todd, B. John, A. Mark, and S. Hua-Chu, (2011), "The Effect of Welding Dimensional Variability on the Fatigue Life of Gas Metal Arc Welded Joints", Society of Automotive Engineers Int. J. Mater. Manuf, Vol. 4(Issue 1), p298-313.

-

Q. Jingui, C. Rong, W. Xuejun, L. Yuliang, L. Minzu, and L. Fangyun, (2013), "Mechanical behavior of dual-phase high-strength steel under high strain rate tensile loading", "Material Science & Engineering, A 86, p62-70.

[https://doi.org/10.1016/j.msea.2013.07.091]

-

D. Danyang, L. Yang, Y. Yuling, L. Jinfeng, M. Min, and J. Tao, (2014), "Microstructure and dynamic tensile behavior of DP600 dual phase steel joint by laser welding", Material Science & Engineering, A 594, p17-25.

[https://doi.org/10.1016/j.msea.2013.11.047]

-

B. Sushovan, K. P. Tapanand, S. Mahadev, (2016), "High-cycle fatigue behavior of MIG Brazed galvanized DP600 steel sheet join-effect of process parameters", International Journal of Advanced Manufacturing Technology, Vol. 82, p1197-1211.

[https://doi.org/10.1007/s00170-015-7451-1]