염수분무에 의한 선박용 EH36강의 내식 특성

Abstract

EH36 steel for ships were coated with an organic/inorganic hybrid solution and cured at 190℃ and 210℃. The corrosion resistance was evaluated by salt spray. In addition, the coating layer was evaluated for properties such as adhesion, boiling water resistance, abrasion resistance and pencil hardness. Coating specimens gently increased in corrosion area according to the time of salt spray, but the as-received specimen increased sharply. That is, it is considered that the organic/inorganic hybrid coating solution is effective for corrosion resistance. The specimens cured at 210℃ for 2 minutes and 3 minutes showed the best corrosion resistance. The specimen cured at 190℃ for 2 min also showed good corrosion resistance. Other properties were also excellent. It is considered that the organic/inorganic hybrid solution can be used as corrosion inhibitor of EH36 steel.

Keywords:

EH36 Steel, Salt Spray, Coating Solution, Organic/Inorganic hybrid Solution, Corrosion Resistance1. 서 론

바다를 항해하는 선박의 외부는 해수와 접하므로, 부식 환경에 항상 노출되어 있다. 이와 같은 환경에 접하는 선박의 외판은 부식을 방지하기 위하여 다양한 방법으로 처리하고 있다. 또한 아연 도금 강판은 크로메이트 처리하여 부식 억제를 위하여 사용되었지만, 인체 위험 밑 환경 문제 때문에 사용이 제한되었다. 이것을 대체하기 위하여 많은 연구자들은 친환경 방청 기술에 관하여 활발한 연구를 실시하였다.1-6) 저자들도 6가 크롬 대체 코팅 용액인 크롬 프리 코팅액을 개발하고, 아연도금강판에 코팅하여 건조시간 및 경화 온도에 따르는 특성, 77,8)종류가 다른 코팅액을 개발하여 경화 온도 및 시간을 달리한 냉연 압연강판의 내식특성,9-11) 480~720℃에서 예민화한 스테인리스강(STS310S, STS316L, STS347H)에 Si 폴리실리케이트를 혼합하여 제조한 유/무기 하이브리드 코팅액에 의한 내식 특성,12-14) SiO2 polysilicate, 우레탄 및 멜라민을 혼합한 유/무기하이브리드 용액을 개발하여, 자동차의 외판용인 냉연강(SPCC, SPFC590, SPFC780)에 코팅하여 염수분무에 의한 특성15-17)을 평가하였다. 다양한 방법으로 선박용 강판에 대하여 내식성 향상을 도모하고 있지만, 유/무기하이브리드 용액에 의한 내식성 향상을 위한 도료의 평가 연구는 없는 실정이다. 이에 위와 같은 연구에 의하여 냉연 강판에서 얻어진 190℃와 210℃에서 유/무기하이브리드 코팅액을 경화하여 선박용 강판의 내식성 특성을 평가하기로 하였다.

따라서 본 연구는 선박용 강판으로 사용되는 EH36강에 유/무기하이브리드 용액을 코팅하여, 190℃(1, 2, 3분)와 210℃(1, 2, 3, 5분)에서 경화 처리하였다. 경화 처리된 강은 염수분부에 의하여 내식성을 평가하였다. 또한 코팅층은 부착성, 내비등수성 및 내마모성, 연필경도 특성을 평가하였다.

2. 재료 및 실험방법

2.1 재료

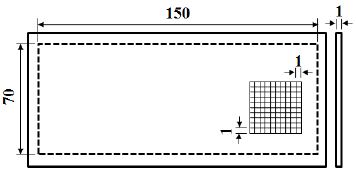

실험에 사용한 재료는 POSCO에서 생산한 두께 1 mm의 EH36강(TMCP)으로, 선박용에 주요 사용되는 강판이다. 재료의 기계적 성질 및 화학적 성분을 Table 1과 2에 나타내었다. 염수분무 시험편의 크기는 KS D 9502 규정의 150 ×70 mm로 만들었으며, Fig. 1에 나타내었다. 시험편은 제조 시에 부식 방지를 위하여 뿌려 놓은 기름을 제거하기 위하여 이소프로필 알코올에서 5분간 초음파 세척하였다.

코팅은 바코터 3호(습도막 두께 6.86 μm)를 사용하였다. 경화된 코팅층의 두께는 1.37 μm이다. 코팅의 경화조건은 190 ℃에서 1, 2, 3분으로 하였고, 210 ℃에서 1, 2, 3, 5분으로 하였다.

2.2 코팅용액

코팅 용액은 (주)프리폴에서 우레탄 수지, SiO2 폴리실리케이트 및 멜라민(경화제)을 증류수와 에타놀에 합성하여 제조한 것으로 Table 3에 나타낸다.

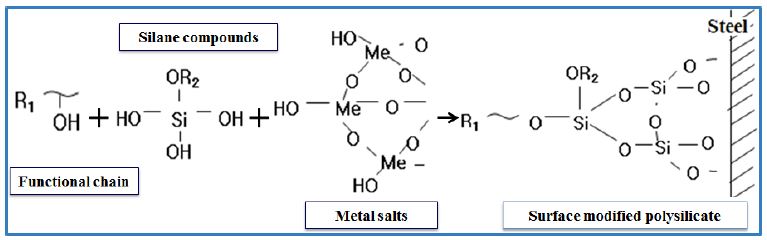

유/무기 하이브리드 용액은 Fig. 2에 나타낸 반응의 가수분해에 의하여 폴리실리케이트 용액을 만들 수 있다. 금속 알콕사이드를 Me(OR)n으로 나타내면, 식 (1)의 반응과 같이 가수분해하여 생성된 Me(OH)n은 용액 중에서 식 (2)와 같이 반응이 진행된다.

| (1) |

여기서, Me는 Si, Ti, Al, Ba 등의 금속, R은 CH3, C2H5, C3H7 등의 알킬기, n은 금속 산화수이다.

| (2) |

Me(OH)n이 식 (2)에 의하여 중축합하여, 용액 중에 -Me-O-Me-O-의 결합이 형성된 골격을 가지는 산화물 미립자가 생성되고, 연결되어 건조 후에 치밀한 피막이 형성된다.

2.3 염수분무시험

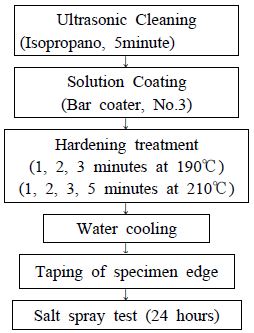

코팅된 냉연 강판의 내식특성을 조사하기 위하여 염수분무 시험을 실시하였다. 염수분무기는 ATS-SST900(AT system. Co., Ltd)을 사용하였다. 용액 및 경화 시간에 따른 내식성을 비교하기 위하여, 1, 2, 3 및 5분간 경화한 시험편을 각각 5개씩 사용하였다. 시험편은 챔버 내의 45도 기울어진 거치대에 설치하고, 분무실내의 온도는 35±2℃로 유지하면서 5% NaCl용액을 분무하여 시험을 실시하였다. 시험편은 24시간 간격으로 관찰하였으며, 240시간 동안 실시하였다. 시험편의 내식성 평가는 촬영한 사진으로 초기 부식의 발생시간과 부식의 넓이로 판단하였다. Fig. 3은 염수분무 시험의 흐름도이다.

2.4 부착성

EH36 강판의 부착성은 용액을 코팅하고, 190℃ 및 210℃에서 3분 경화한 것을 평가하였다. 평가는 Fig. 1과 같이 10 × 10 mm 면적에 1 mm 간격으로 크로스 컷을 한 후, 3M 테이프로 붙여서 떼어내었을 때, 코팅 층의 박리 여부로 부착성을 평가하였다. 이 방법은 국내 대형 가전 업체에서 많이 사용한다.

2.5 내비등수성 및 내마모성

EH36 강판의 내비등수성 및 내마모성은 용액을 코팅하고, 190℃ 및 210℃에서 3분 경화한 것을 평가하였다. 코팅 시험편은 끓는 물에 1시간 동안 침적한 후 건져내어 표면을 관찰하고, 젖은 상태에서 알코올이 묻은 면봉으로 30회 문질러 마모 표면의 변화를 관찰하였다.

2.6 표면 경도 시험

EH36 강판의 표면 경도는 용액을 코팅하고, 간이식 연필 경도 시험기(No.221D, Yoshimitsu)를 사용하여 190℃ 및 210℃에서 3분 경화한 것을 평가하였다. 연필경도 측정은 시험편 위에 연필 1~9 H를 45도 각도로 비스듬하게 올려놓고, 9.8 N의 하중으로 5회 밀어서 표면의 손상 정도로 코팅제의 경도를 측정하였다.

3. 결과 및 고찰

3.1 염수분무에 의한 내식성

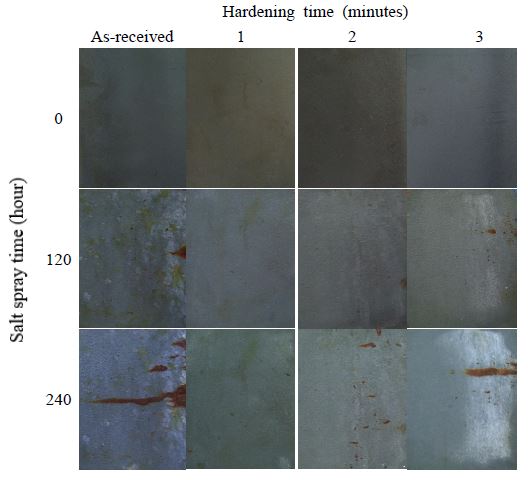

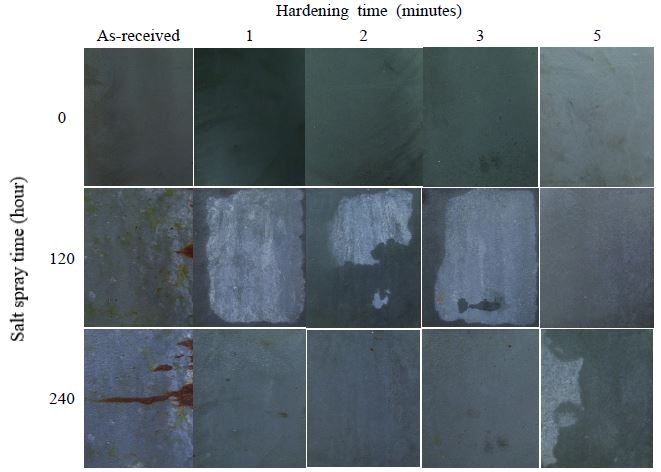

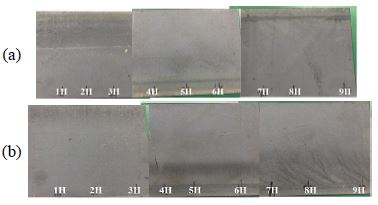

EH36 강판 시험편을 사용하여, 240시간 염수 분무 시험 후의 외관을 각각 Fig. 4와 5에 나타낸다. Fig. 4와 5는 용액을 코팅하여, 각각 (a) 190℃, (b) 210℃에서 경화 처리한 것이다. 비교하기 위하여 모재도 같이 나타내었다.

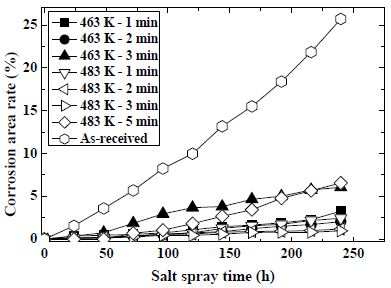

Fig. 6은 EH36 강판의 염수분무 시간과 부식 면적율과의 관계를 나타낸다. 그림에서 코팅 시험편은 염수분무에 따르는 부식 면적은 시간의 증가에 따라서 완만하게 증가하는 것을 알수 있다. 그러나 모재는 코팅 시험편보다 부식 면적률이 급격하게 증가하는 것을 볼 수 있다.

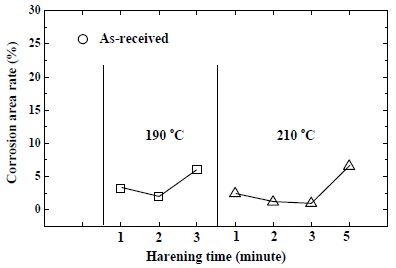

Fig. 7은 염수분무 시간 240시간에서 부식 면적률을 나타낸다. 모재의 부식 면적률은 25.7%를 나타내었다. 그러나 경화 온도 190℃의 코팅 시험편의 부식 면적률은 3.27% (1분), 2.04%(2분) 및 6.05%(3분), 210℃의 부식 면적률은 2.45%(1분), 1.17%(2분), 0.97%(3분) 및 6.56%(5분)을 나타내었다. 본 연구에 사용한 코팅 용액은 190℃의 경화 시간 2분에서 약 2%, 210℃의 경화 시간 2 및 3분에서 약 2% 이하의 부식 면적률을 나타내어 우수한 내식성을 나타내었다.

3.2 부착성

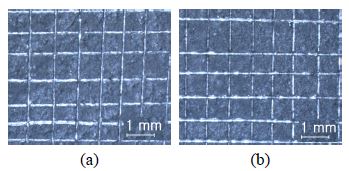

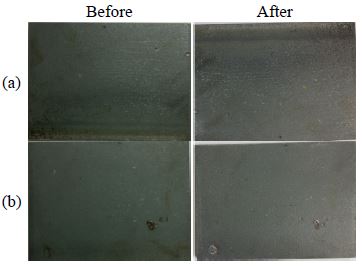

부착성은 용액을 EH36 강판에 코팅하여, 190℃ 및 210℃에서 3분 경화 처리하여 평가하였다. 그 결과를 Fig. 8에 나타내었다. (a)는 190℃에서 3분 경화 처리한 것이고, (b)는 210℃에서 3분 경화 처리한 것이다. 코팅 용액은 두 종류의 온도에서 박리가 전혀 발생하지 않아, 용액의 부착성은 강판에 대하여 매우 양호하였다.

3.3 내비등수성 및 내마모성

내비등수성 및 내마모성은 EH36 강판에 용액을 코팅하고, 190℃ 및 210℃에서 3분 경화한 것을 평가하였다. 내비등수성은 코팅 시험편을 1시간 동안 끓인 후에 건져 내어 표면을 관찰하였고, 내마모성은 그 후에 젖은 상태에서 알코올을 묻힘 면봉으로 30회 문질러 마모 표면의 색변화를 관찰하였다. 그 결과를 각각 Fig. 9에 나타내었다. 코팅 용액은 코팅층의 박리 또는부풀음이 전혀 발생하지 않았고, 마모에서도 변화가 없었다. 본 연구에 사용한 코팅 용액의 내비등수성 및 내마모성은 EH36 강판에 대하여 매우 양호하였다.

3.4 연필경도 시험

Fig. 10은 코팅한 시험편을 1∼9 H의 연필을 사용하여 5회 경도 시험한 것이다. 여기서 (a)는 코팅 시험편을 190℃에서 3분간 경화한 것이고, (b)는 210℃에서 3분 경화한 것이다. (a), (b) 시험편은 1∼9 H의 연필에 의해 긁힌 자국이 전혀 나타나지 않았다. 두 가지 온도에서 경화 처리한 용액은 매우 단단하여 9 H 경도를 확인할 수 있었다.

4. 결 론

본 연구에서는 선박용 EH36강에 유/무기하이브리드 용액을 코팅하여, 190℃(1, 2, 3분)와 210℃ (1, 2, 3, 5분)에서 경화 처리하여, 염수분부에 의하여 내식성을 평가하였다. 또한 코팅층은 부착성, 내비등수성 및 내마모성, 연필경도 특성을 평가하였다. 얻어진 주요한 결과는 다음과 같다.

1) 코팅 시험편은 염수분무 시간에 따라서 부식면적이 와만하게 증가하였지만, 모재 시험편은 급격하게 증가하였다. 즉 유/무기하이브리드 코팅 용액은 내식성에 효과가 있는 것으로 판단된다.

2) 210℃의 2분 및 3분에서 경화처리한 시험편이 가장 우수한 내식 특성을 나타내었다. 190℃의 2분도 양호한 내식성을 나타내었다.

3) 그 외 부착성, 내비등수성 및 내마모성 및 연필경도 특성도 우수한 특성을 나타내었다.

4) 유/무기하이브리드 용액은 EH36강의 부식 억제제로 사용할 수 있을 것으로 판단된다.

References

- T. P. Chou, C. Chandrasekaran, S. J. Limmer, S. Seraji, Y. Wu, M. J. Forbess, C. Nguyen, and G. Z. Cao, (2001), "Organic–inorganic hybrid coatings for corrosion protection", Journal of Non-Crystalline Solids, Vol. 290(No. 2–3), p153-162.

-

M. l E. Nanna, and P. B. Gordon, (2004), "Mg-rich coatings: A new paradigm for Cr-free corrosion protection of Al aerospace alloys", Journal of Coatings Technology and Research, Vol. 1(No. 2), p69-80.

[https://doi.org/10.1007/s11998-004-0001-7]

-

R. Zandi-zand, A. Ershad-langroudi, and A. Rahimi, (2005), "Silica based organic–inorganic hybrid nanocomposite coatings for corrosion protection", Progress in Organic Coatings, Vol. 53(No. 4), p286-291.

[https://doi.org/10.1016/j.porgcoat.2005.03.009]

- S. W Kim, and C. T. Lee, (2006), "Invited Review Article : Environment-friendly Trivalent Chromate Treatment for Zn Electroplating", Journal of Industrial and Engineering Chemistry, Vol. 17(No. 5), p433-442.

-

J. B. Bajat, V. B. Miskovic Stankovic, N. Bibic, and D. M. Drazic, (2007), "The influence of zinc surface pretreatment on the adhesion of epoxy coating electrodeposited on hot-dip galvanized steel", Progress in Organic Coating, Vol. 58, p323-330.

[https://doi.org/10.1016/j.porgcoat.2007.01.011]

-

D. Wang, and P. B. Gordon, (2009), "Sol–.gel coatings on metals for corrosion", Progress in Organic Coatings, Vol. 64, p327-338.

[https://doi.org/10.1016/j.porgcoat.2008.08.010]

- H. S. Seo, H. J. Moon, J. S. Kim, S. H. Ahn, C. K. Moon, and K. W. Nam, (2010), "Evaluation of the Corrosion Resistance of Zn-Coated Steel as a Function of the Temperature of the Cr-free Solution Used to Coat the Steel", Journal of Ocean Engineering and Technology, Vol. 24(No. 5), p60-66.

- K. W. Seo, H. J. Moon, J. S. Kim, S. H. Ahn, C. K. Moon, and K. W. Nam, (2010), "Evaluation of the Corrosion Resistance of Steel Coated with Zinc Using a Cr-free Coating Solution as a Function of Heat Treatment Time", Journal of Ocean Engineering and Technology, Vol. 24(No. 5), p67-74.

-

K. W. Nam, K. W. Kim, and C. M. Choi, (2011), "Corrosion Resistance of Cold Rolled Steel coated rganic/inorganic Hybrid Coating Solution According to Heat Treatment Temperature", Journal of Ocean Engineering and Technology, Vol. 25(No. 6), p56-59.

[https://doi.org/10.5574/ksoe.2011.25.6.056]

-

K. W. Nam, J. R. Kim, and C. M. Choi, (2013), "Corrosion Resistance Characteristics of Cold Rolled Steel by Cr-free Green Organic/Inorganic Hybrid Coating Solution", Journal of Ocean Engineering and Technology, Vol. 27(No. 2), p33-38.

[https://doi.org/10.5574/KSOE.2013.27.2.033]

-

K. W. Nam, H. R. Jeong, H. R. Ahn, and K. H. Lee, (2016), "Corrosion Resistance of Cold Rolled Steel by Organic/Inorganic Hybrid Solution according to Composition of SiO2 polysilicate and Melamine", Journal of the Korean Society for Power System Engineering, Vol. 20(No. 5), p20-28.

[https://doi.org/10.9726/kspse.2016.20.5.020]

-

S. Y. Lee, Y. S. Kim, H. R. Jeong, G. S. Kim, and K. W. Nam, (2015), "Corrosion Resistance of Degraded STS310S and STS347H by Cr-free Modified Si Organic/Inorganic Hybrid Coating Solution", Journal of the Korean Society for Power System Engineering, Vol. 19(No. 6), p12-18.

[https://doi.org/10.9726/kspse.2015.19.6.012]

-

S. Y. Lee, Y. S Kim, H. R. Jeong, S. H. Ahn, and K. W. Nam, (2015), "Corrosion Resistance Characteristics of Cr-free Coating Solution for Degraded STS316L", Journal of Ocean Engineering and Technology, Vol. 29(No. 6), p475-480.

[https://doi.org/10.5574/KSOE.2015.29.6.475]

-

Y. S. Kim, S. Y. Lee, J. Y. Do, J. Y. Ahn, and K. W. Nam, (2016), "Immersion characteristics and mechanical properties of degraded STS310S, STS316L and STS347H in the range of 480-72 0℃", Journal of the Korean Society for Power System Engineering, Vol. 20(No. 3), p43-50.

[https://doi.org/10.9726/kspse.2016.20.3.043]

-

S. Y. Lee, S. Y. Lee, H. R. Jeong, and K. W Nam, (2015), "Corrosion Resistance by Organic/Inorganic Hybrid Solution for Cold Rolled Steel of SPCC and SPFC590 for Automobile", Journal of the Korean Society for Power System Engineering, Vol. 19(No. 5), p38-44.

[https://doi.org/10.9726/kspse.2015.19.5.038]

-

K. W. Nam, H. R. Jeong, S. H. Ahn, K. Y. Seong , and K. Y. Lee, (2016), "Development of Organic/Inorganic Hybrid Coating Solution for High Strength Steel Sheet (SPFC780)", International Journal of Chemical Engineering, and Applications, Vol. 7(No. 6), p404-408.

[https://doi.org/10.18178/ijcea.2016.7.6.614]

-

K. W. Nam, H. R Jeong, and K. H Lee, (2017), "Corrosion Resistance of SPCC, SPFC590, SPFC780 Steel by Organic/Inorganic Hybrid Solution (Case of different SiO2 polysilicate under a constant melamin)", Journal of the Korean Society for Power System Engineering, Vol. 21(No. 2), p5-13.

[https://doi.org/10.9726/kspse.2017.21.2.005]