해양플랜트용 격자 붐 크레인의 안전성 평가

Abstract

The safety of structure was evaluated by taking into consideration the complex marine environmental conditions of the Lattice boom crane, which is widely used in offshore plants due to less influence by wind. CFX analysis was carried out to take into account the influence of wind speed, and the result was applied as a boundary condition to perform static analysis according to the luffing angles of 28 °, 61 °, and 80 ° in the on board and off board, respectively. In addition, the Lattice Boom Crane is large slender structure, and the possibility of buckling is interpreted under three conditions where the biggest stress occurs. All conditions satisfied the safety requirements of the Classification Regulations. Also, as a result of the buckling analysis, the load less than the critical load was applied so buckling does not occur.

Keywords:

Buckling Analysis, CFX Analysis, Lattice Boom Crane, Luffing Angle, Offshore Crane, Structural Analysis1. 서 론

2009년도에 한국은 주력선종의 수주 감소와 자국 발주량 부족 등으로 수주량이 감소하면서 조선 산업 불황을 겪었다. 특히 경쟁국에 비해 자국발주 비중이 낮으며, 이에 대한 대응도 적절히 이루어지지 않았다. 2017년에는 전년도와 비교해 수주량은 증가했지만 향후 2020년에도 과거수준 대비 60% 수준에 불과할 전망이다.

하지만 2023년은 선박 발주가 크게 증가했던 2003년으로부터 20년이 되는 시점으로, 2003년 이후 발주된 선박의 교체 발주가 본격화되는 시점이다. 따라서 노후 선박 교체만 감안하더라도 향후 발주량은 증가할 것이다. 해양플랜트 발주량이 증가함에 따라 해양플랜트에 탑재되는 기자재 수주량도 증가할 것으로 예상된다.

하지만 해양플랜트(FPSO, Semi-Rig, Drillship)의 경우 국산화율은 15~20%로 단순 기계장치를 제외한 대부분의 기자재는 수입하고 있는 실정이다. 또한 선박의 전문화, 대형화, 복합화, 고급화 추세로 해양플랜트용 기자재 국산화 기술개발이 요구되고 있다.

본 연구에서는 구조해석 프로그램인 ANSYS를 이용하여 해양플랜트 FPSO에 탑재되는 LBC(Lattice Boom Crane)를 해석하였다. 사용 환경과 러핑각도에 따라 조건을 나누었으며, 풍하중의 영향과 좌굴현상을 평가하기 위해 유동해석과 좌굴해석을 실시하였으며, 해양플랜트용 선급규정인 API와 ABS의 기준으로 해석 및 분석하였다.1-4)

2. LBC 구조

2.1 LBC 구조 및 3D 모델링

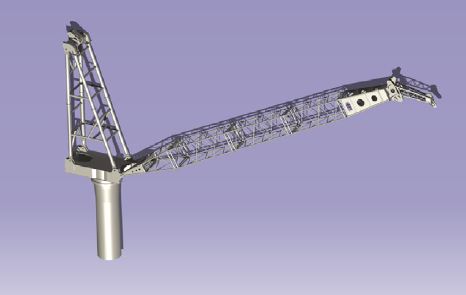

본 연구의 LBC는 높이 33 m, 최대 작업 반경 42 m로, 전체 구조물을 지지하는 가장 아래 부분인 페데스탈(pedestal), 그 위에 구조물을 연결하는 데크(deck), 러핑과 호이스팅 작업이 이루어지는 붐(boom)과 갠트리(gantry)로 구성되어 있다.

해상에서 사용 시 부식과 안전성을 고려하여 갠트리와 붐 파트는 항복강도가 355 MPa인 S355J2를, 데크(deck)와 페데스탈(pedestal) 파트는 350 MPa의 DH36을 사용하여 설계하였다.

Fig. 1은 구조해석을 위한 LBC의 3D모델이며, Table. 1은 LBC 모델의 메쉬(mesh) 개수이다. 크레인의 실제 모델은 유한요소해석을 실시하기에는 복잡한 형태이므로 유한요소해석에 맞게 CATIA를 이용하여 형상을 단순화하여 모델링하였다. 또한 조밀하고 섬세한 Tetra메쉬(mesh) 생성을 위해 총 10개의 파트로 나누어 모델링한 후, 충돌검사를 거쳐 하나의 구조물로 인식할 수 있게 조립하였으며, 회전이 이루어지는 붐과 데크(deck)연결부는 revolute joint를 이용하여 z 방향으로만 회전이 가능하게 하였다.

또한 붐 파트 자체를 지지하는 러핑 와이어를 고려해 주기 위해 ANSYS DesignModeler에서 Line body로 표현해 주었으며, Link 10요소를 적용하여 인장력만 고려하도록 설계하였다.5-8)

2.2 LBC 구조해석 절차

Table. 2는 LBC의 해석 조건과 적용된 해석을 분류한 표이다.

LBC가 탑재되는 FPSO는 선박형태의 부유식 해양플랜트이다. 한 위치에서 에너지자원을 시추, 생산뿐만 아니라 저장, 운송의 기능을 한다. 지속적으로 변화하는 환경하중을 고려하기 위해 접안시에도 구조물의 안전성을 평가하였다. 따라서 크레인의 작업환경을 육상(On Board)과 해양(Off Board)으로 구분하였고, 러핑 각도는 28°, 61°와 80°로 나누어 각각의 안전하중을 적용하여 6개의 조건으로 구조해석하였다. 또한 LBC는 해양구조물로 바람에 대한 영향을 고려하기 위해 유동해석을 추가적으로 실시하여 구조해석의 경계조건으로 적용하였다.

LBC의 파이프는 단면적에 비해 길이가 긴 구조물로서 축 방향으로 압축하중이 작용하면 갑자기 횡 방향으로 과도하게 휘어지는 좌굴현상이 발생할 수 있다. 붐 파트, 갠트리파트와 페데스탈(pedestal) 파트로 나누어 좌굴이 일어날 가능성을 판단하였다.9-11)

2.3 LBC의 환경하중

부유식 해양플랜트는 거친 해상 환경에서 정해진 위치를 장기간 유지해야 하며, 파랑, 조류, 바람 등에 의해 발생하는 환경하중을 정확히 예측하고 해석하는 것이 설계 관점에서 매우 중요하다. 바람에 의한 해수의 불규칙한 운동을 파랑이라 하며, 파랑에 의한 연속적인 운동은 부유식 해양플랜트에 탑재된 LBC에도 영향을 준다.

이러한 파도의 움직임을 환경조건으로 적용하기 위해 유의파고(Hsig)는 2 m로 선정하였고, 선급규정을 바탕으로 3축의 방향으로 가속도를 계산한 후 적용하였다. 식 (1), (2)을 통해 계산한 가속도는 수직 방향(AV)으로 687.02 mm/s2, 수평 방향(AH)으로 각각 785.16 mm/s2이다.

| (1) |

| (2) |

해양구조물은 다양한 환경하중에 노출되어 있지만 미세하고 복합적인 영향을 주는 작은 하중들은 시뮬레이션할 수 없다. 따라서 선급규정에 따라 육상과 해상 두 가지로 사용 환경으로 나누어 안전성을 평가하였다.

동적 계수 식 (3)에 따라 육상에서는 1.42, 해상에서는 2.00이다.

| (3) |

붐, 갠트리와 데크(deck)를 지지하는 기둥 하부 구조물은 설계 안전상에 여유를 확보하기 위해 권상 하중에 적용한다. LBC의 자중과 붐 끝 부분에 하중이 걸리면서 발생하는 모멘트가 크레인을 지지하는 기둥에 영향을 주기 때문에 세 러핑 각도환경에 따라 페데스탈(pedestal) 계수를 적용하였다.

페데스탈(pedestal) 계수 식(4)에 따라 러핑 각도가 28°, 61°에는 1.5, 러핑 각도가 80°에는 1.41이다.

| (4) |

3. LBC의 유한요소해석

3.1 유동해석

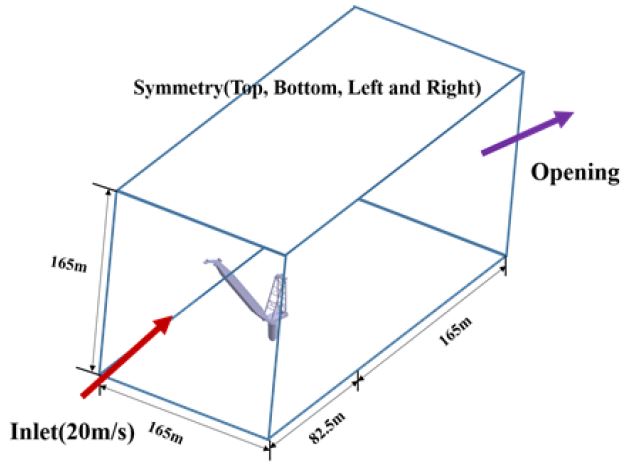

Fig. 2는 유동해석의 경계조건이다. 해양플랜트 크레인은 육상용 크레인과는 달리 해상에 위치하기 때문에 구조물의 안전성 평가 및 설계를 위해 바람에 의한 풍하중을 고려해야 한다. LBC는 두께가 얇은 파이프들이 교차로 연결돼 있는 복잡한 구조이기 때문에 직접 풍하중을 받는 면적의 압력을 계산하기에는 어려움이 있다. 또한 기하학적 모델링 및 메쉬(mesh)를 생성하며, 단순화된 부품은 크레인 전체 풍하중에 큰 형향을 미치지 않을 것으로 판단하여 구조물의 붐 파트를 하나의 육면체로 모델링하였다. 풍속에 의한 유동의 압력값을 도출할 수 있도록 풍속의 반대 방향은 165 m, 나머지 부분은 82.5 m로 유동장을 생성하였고, Inlet에 풍속 20 m/s 조건으로 적용하여 해석하였다.

유동해석에서 정확한 결과를 얻기 위해서는 메쉬(mesh)의 구성이 매우 중요하다. 하지만 유동장 전체가 밀도 높은 메쉬(mesh)로 구성될 경우 해석시간이 기하급수적으로 증가하게 된다. 빠르고 정확한 압력 결과를 얻기 위해서 크레인 표면은 조밀한 메쉬(mesh)로, 크레인 표면에서 멀어질수록 큰 Tetra 유한요소망으로 생성하였다.

3.2 유동해석 결과

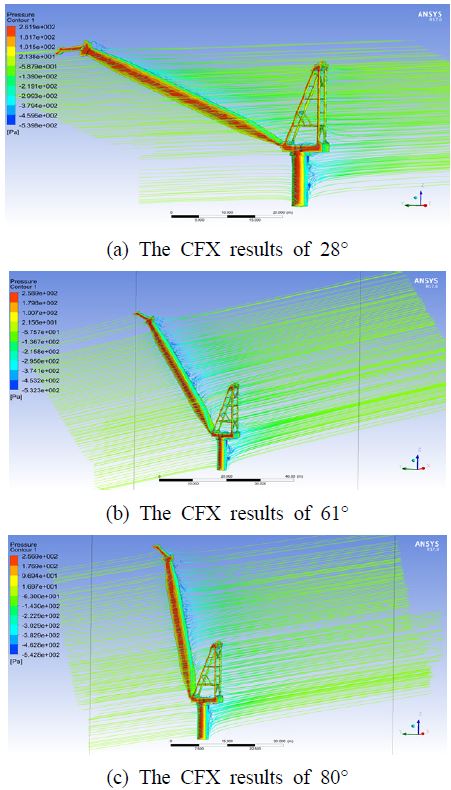

Fig. 3과 Table 3는 러핑각도별 크레인의 풍하 중 해석 결과이다. Stream line으로 바람을 맞는 크레인 뒷부분에 Turbulence가 발생하였고, 바람을 바로 받는 정면의 붐 파트와 페데스탈(pedestal)에서 최대 압력이 발생하였다. 압력은 한 곳에 집중되지 않고 풍하중이 전체적으로 표면에 고르게 작용하는 것을 볼 수 있다. 러핑 각도별 세 가지 조건에서 ±5 Pa 차이로 평균 258 Pa 발생하였다.

유동해석 결과, 해상에서 사용되는 구조물로써 풍하중을 필수적으로 고려해야 하지만 LBC의 경우 바람을 받는 면적이 비교적 작고, 파이프 사이로 바람이 적절히 분산되어 크레인의 압력은 작게 발생한다.

유동해석 결과를 각 러핑 각도 조건별 최대 압력을 정적해석의 경계조건으로 적용하였다. 또한 풍하중의 영향을 가장 크게 받을 수 있도록 가장 넓은 단면적을 가진 LBC 옆면에 수직 방향으로 적용하였다.

단순화하여 진행한 유동해석 결과를 과대해석으로 판단될 수 있지만, 대형 크레인에 비하면 최대 압력 결과인 Pa 단위는 미미한 영향을 줄 뿐이다. 또한 이 결과는 붐 파트를 하나의 큰 육면체로 모델링한 결과로 실제 트러스 형상으로 사용시 최대 면적이 줄어들어 최대 압력도 더 감소할 것이라 판단한다.

3.3 정적해석

LBC는 호이스팅 와이어를 이용하여 하물을 들어 올리는 크레인으로서 호이스팅 하중이 적용되어 하물이 지지된다. 호이스팅 하중(Fhoisting)을 경계조건으로 적용하기 위해 식 (5)를 이용하여 X방향과 Y방향에 각각 적용하여 Table 4에 나타내었다.

| (5) |

3.4 정적해석 결과

Table. 6은 육상과 해상에서 러핑 각도 28°, 61°와 81°의 조건에서 구조해석 한 결과이다.

러핑 각도별 해석 결과를 정리하였다.

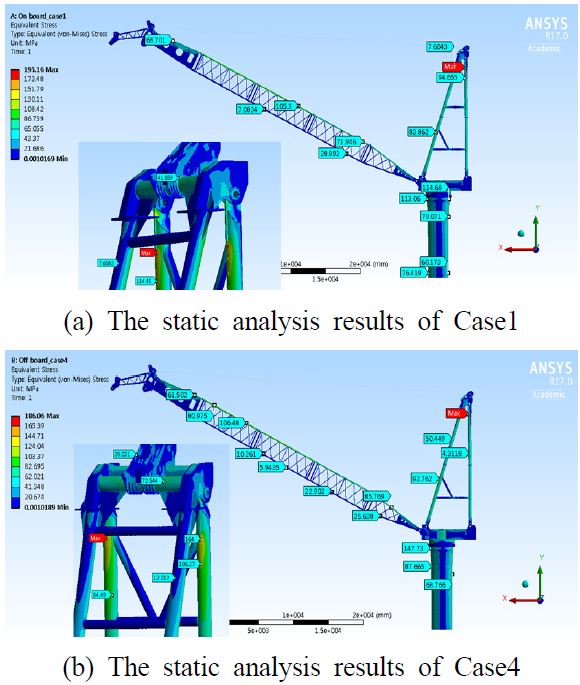

Case1, 4는 러핑 각도 28°에서, 안전 하중 10 Ton과 6 Ton의 정적해석 결과이다. 최대응력은 갠트리의 뒤쪽 파이프에서 195.16 MPa, 186.06 MPa 발생하였다. –y 방향으로 리프팅 하중이 발생하는 동시에 –x와 –y 방향으로 호이스팅 하중이 발생하면서 붐과 Line body로 연결되어 있는 갠트리(붐 파트 방향)에서 최대 응력이 발생하였다. 붐파트에는 평균 90 MPa의 응력이 발생하였고, Line body가 연결된 5번째 붐 파트에서 응력 158.3 MPa가 발생하였다. 페데스탈(pedestal)과 데크(deck)에서는 160 MPa 이하의 응력이 발생하였다.

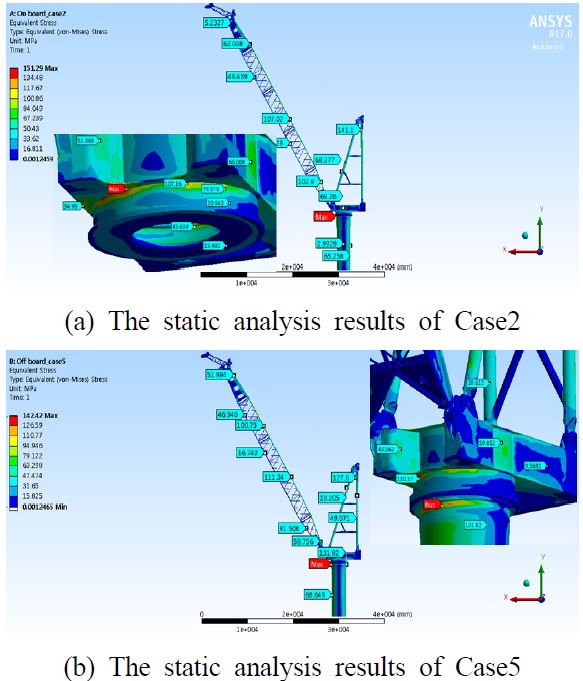

Case2, 5는 러핑 각도 61°에서, 안전 하중 24 Ton과 15 Ton의 정적해석 결과이다. Case2에서 데크(deck)와 페데스탈(pedestal) 연결 부분에서 최대 응력 151.29 MPa 발생하였고, 아랫방향 같은 위치에서 Case5의 최대응력 142.42 MPa이 발생하였다.

호이스팅 하중과 러핑 와이어의 지지력에 비해 리프팅 하중이 –y 방향으로 크게 작용하면서 붐이 중력방향으로 쳐짐에 따라 데크(deck)와 페데스탈(pedestal)에서 최대 응력이 발생하였다. 붐 윗부분은 평균 응력 70 MPa이고, 붐 아랫부분의 평균 응력은 50 MPa으로 데크(deck)와 페데스탈(pedestal) 갠트리파트에 비해 작게 발생하였다.

실제 현장에서는 러핑 각도 45°의 부근에서 사용되며, 최소와 최대 러핑 각도에서는 붐의 처짐과 좌굴 발생 가능성 때문에 많이 사용되지 않는다. 러핑 각도 61°에서는 붐의 평균 응력은 60 MPa이고, 전체 구조물의 안전율은 2.35와 2.49로 가장 높다.

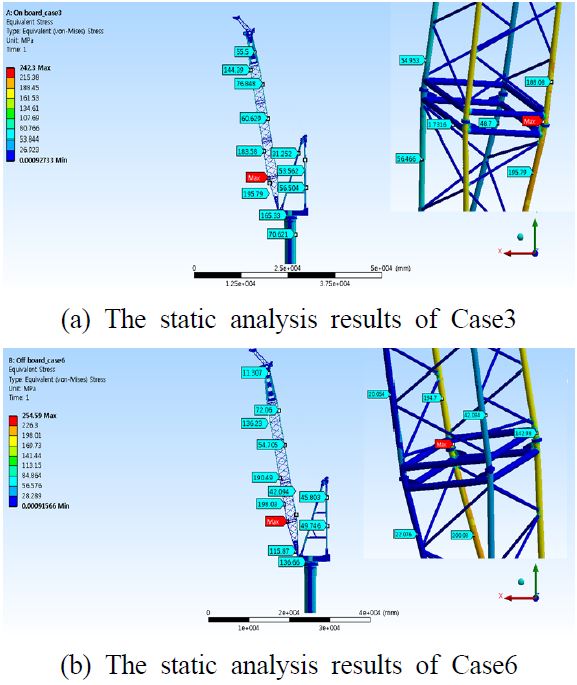

Case3, 6은 러핑 각도 80°에서, 안전 하중 60 Ton과 40 Ton의 정적해석 결과이다. 두 번째 붐아래 파이프에서 최대응력이 각각 242.3 MPa, 254.59 MPa 발생하였다. 앞의 해석결과와는 다르게 육상보다 해상환경에서 더 큰 응력이 발생하였다. 육상에서 사용될 경우는 해상환경에 비해 파도나 바람의 영향을 적게 받는다. 그러므로 해상에서 더 작은 안전하중과 더 큰 동적계수를 적용하였다. 따라서 러핑 각도 28°와 61°에서는 해상에서 안전율이 더 높았다.

하지만 러핑 각도 80°는 LBC가 사용될 수 있는 최대의 각도로 좌굴 및 벤딩의 발생 가능성이 가장 크며, 최대 응력이 모두 200 MPa이상에서 발생하였다. 큰 권상 하중과 안전상에 여유를 두기위해 적용한 계수들의 영향으로 육상의 환경인 Case 3에서 더 높은 안전율이 발생하였다.

최대 응력이 발생한 두 번째 붐 파트에서는 페데스탈(pedestal), 데크(deck)와 갠트리에서의 차이보다 큰 응력 차이를 보였지만, 전체적으로 앞의 4개의 구조해석결과에 비해 큰 응력 분포를 보였다. 또한 붐의 아랫부분보다 윗부분에서 큰 응력분포를 보였던 결과와는 다르게 붐 아랫부분에서 붐 윗부분보다 2~3배 가량 높은 응력을 확인할 수 있다. 이는 리프팅의 y 방향 하중이 파이프 단면에 수직한 방향으로 큰 영향을 주어 좌굴 현상이 일어날 가능성이 크기 때문이다. 하지만 최대 응력은 모두 사용된 항복강도보다 낮은 하중에서 발생하였다.

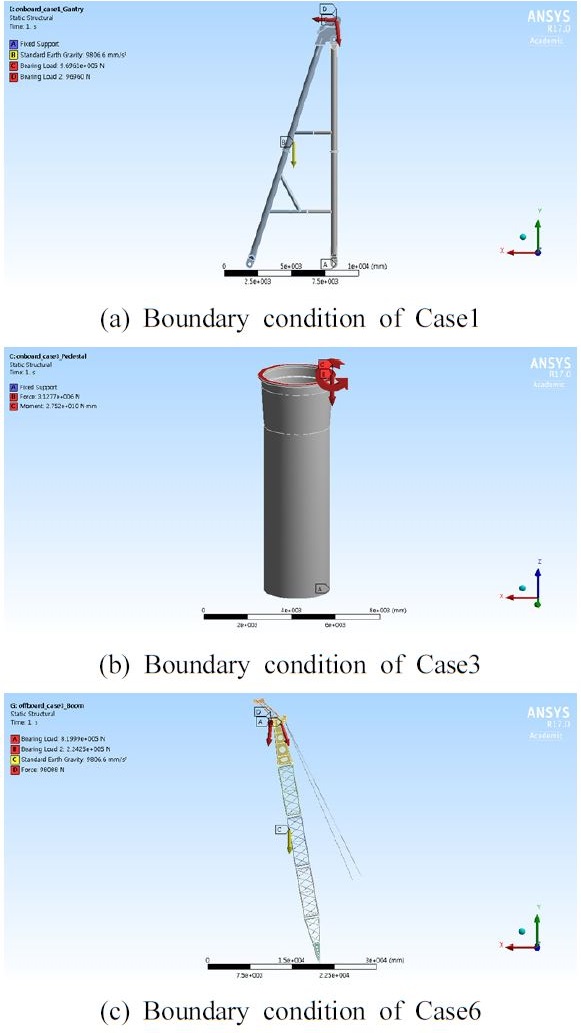

4. 좌굴 해석

추가적으로 구조물의 안전성을 판단하기 위해 붐에서 최대 응력이 발생한 Case6에서 좌굴해석을 실시하였다. 또한 단면적대 길이가 긴 구조물로 이루어져 있는 갠트리와 페데스탈(pedestal)파트에서도 최대응력이 발생했던 Case1과 Case3에서 좌굴 해석을 실행하여 선형 좌굴 안전성을 판단하였다.12)

4.1 좌굴해석 경계조건

Fig. 7 (a)에 Case1에서는 데크(deck)와 연결되는 핀 부분을 고정하고, 자중을 적용하기 위해 중력적용하고, 러핑하중을 경계조건으로 적용하였다.

Fig. 7 (b)에 Case3에서는 페데스탈(pedestal) 아랫면을 고정하고, 크레인 구조물 전체의 힘을 각각 경계조건으로 적용하였다. 페데스탈(pedestal)의 경우 외부의 환경하중에 의해 안전성에 큰 영향을 받지 않으므로 자중을 고려하지 않았다.

Fig. 7 (c)에 Case6에서는 정적해석의 호이스팅 하중과 리프팅 하중을 적용하고, 자중을 적용하기 위해 중력을 적용하였다.

5. 결 론

본 연구는 구조해석을 통하여 해양플랜트용 LBC의 안전성을 판단하였다. 복합적인 외부환경하중을 고려하기 위해 유동해석의 결과를 정적해석의 경계조건으로 적용하여 6개의 조건으로 해석하였다.

1) 유동해석 결과, 러핑 각도별 3개의 조건으로 실시하였고 평균 258 Pa로 크레인의 최대면적에 골고루 분포하여 발생하였고, 크레인의 다른 경계조건에 비해 미미한 크기로 구조물에 큰 영향을 주지 않는다.

2) 사용 환경과 러핑 각도에 따라 6개의 조건으로 구조해석을 실시하였다. 구조해석 결과, 조건 모두에서 항복강도 보다 낮은 최대응력이 발생하였고, 안전율 1.2를 만족하였다. 또한 실제 하역시 가장 많이 사용 되는 각도에서 최대 응력이 가장 작게 발생하여 안전하다.

3) 좌굴이 발생할 가능성이 있는 길이가 긴 파이프 구조물을 파트별로 나누어 선형 좌굴해석을 실시하였다. 가장 큰 응력이 발생했던 붐의 좌굴해석 결과, 1 이상의 임계하중 계수 5.41을 만족하며 좌굴이 일어나지 않는다.

Acknowledgments

본 연구는 경제협력권산업육성사업(R0004464)의 지원을 받아 수행된 연구 결과이며, 이에 관계자 여러분께 감사드립니다.

References

- M. O. S. I. Nski, and S. Wojciech, (1998), "Application of Nonlinear Optimisation Methods to Input Shaping of the Hoist Drive of an Off-Shore Crane", Nonlinear Dynamics, 17(4), p369-386.

-

H. Araya, M Kakuzen, H. Kinugawa, and T. Arai, (2004), "Level luffing control system for crawler cranes", AUTOMATION IN CONSTRUCTION, 13, p689-697.

[https://doi.org/10.1016/j.autcon.2004.04.011]

- S. Küchler, T. Mahl, J. Neupert, K. Schneider, and Sawodny, O, (2011), "Active control for an offshore crane using prediction of the vessels motion", IEEE/ASME Transactions on Mechatronics, 16(2), p297-309.

- D. H. Moon, C. W. Hur, and M. S. Choi, (2009), "A Study on the Kink Composition Design of a Double Link Type Level Luffing Jib Crane", Journal of the Korea Society For Power System Engineering, 13, p19-25.

-

W. Li, Z. Jiang, W. WChen, W., and Q. Zhou, (2015), "A numerical study of the overall stability of flexible giant crane booms", Journal of Constructional Steel Research, 105, p12-27.

[https://doi.org/10.1016/j.jcsr.2014.10.006]

-

X. Kong, Z. Qi, and G. Wang, (2015), "Elastic instability analysis for slender lattice-boom structures of crawler cranes", Journal of Constructional Steel Research, 115, p206-222.

[https://doi.org/10.1016/j.jcsr.2015.07.027]

-

G. Wang, Z. Qi, and X. Kong, (2015), "Geometrical nonlinear and stability analysis for slender frame structures of crawler cranes", Engineering Structures, 83, p209-222.

[https://doi.org/10.1016/j.engstruct.2014.11.003]

-

Y. He, X. Zhou, and X. Zhang, (2012), "Finite element analysis of the elastic static properties and stability of pretensioned cylindrical reticulated mega-structures", Thin-Walled Structures, 60, p1-11.

[https://doi.org/10.1016/j.tws.2012.06.017]

-

B. He, W. Tang, and J. Cao, (2014), "Virtual prototyping-based multibody systems dynamics analysis of offshore crane", The International Journal of Advanced Manufacturing Technology, 75, p161-180.

[https://doi.org/10.1007/s00170-014-6137-4]

- Maczynski, A., and Wojciech, S., (2003), "Dynamics of a mobile crane and optimisation of the slewing motion of its upper structure", Nonlinear Dynamics, 32, p259-290.

- J. Jankowska-Sandberg, and J. Kołodziej, (2013), "Experimental study of steel truss lateral-torsional buckling. Engineering Structures", Engineering Structures, 43, p165-172.

-

J. Yao, X. Qiu, Z. Zhou, Y. Fu, F. Xing, and E. Zhao, (2015), "Buckling failure analysis of all-terrain crane telescopic boom section", Engineering Failure Analysis, 57, p105-117.

[https://doi.org/10.1016/j.engfailanal.2015.07.038]