석탄-바이오매스 혼소에 따른 슈퍼히터 튜브 고온 부식 특성 연구

Abstract

Many countries have conducted extensive studies for biomass co-firing to enhance the durability of reactor on high-temperature corrosion. However, due to the complicated mechanisms of biomass co-firing, there have been limitations in accurately determining the current state of corrosion and predicting the potential risk of corrosion of power plant. In order to solve this issue, this study introduced Lab-scale corrosion system to analyze the corrosion characteristics of the A213 T91 material under the biomass co-firing conditions. The corrosion status of the samples was characterized using SEM/EDS analysis and mass loss measurement according to various biomass co-firing conditions such as corrosion temperature, SO2 concentration, and corrosion time. As a result, the corrosion severity of A213 T91 material was gradually increased with the increase of SO2 concentration in the reactor. When SO2 concentration was changed from 0 ppm to 500 ppm, both corrosion severity and oxide layer thickness were proportionally increased by 15% and 130%, respectively. The minimum corrosion was observed when the corrosion temperature was 450℃. As the temperature was increased up to 650℃, the faster corrosion behavior of A213 T91 was observed. A213 T91 was observed to be more severely corroded by the effect of chlorine, resulting in faster corrosion rate and thicker oxide layer. Interestingly, corrosion resistance of A213 T91 tended to gradually decrease rather than increases as the oxide layer was formed. The results of this study is expected to provide necessary research data on boiler corrosion in biomass co-firing power plants.

Keywords:

Thermal power plant, Biomass co-firing, Boiler tube, High temperature corrosion, Chlorine corrosion1. 서 론

국내뿐만 아니라 화력발전소는 전 세계적으로도 80% 가량의 전력을 생산할 정도로 전력생산량에 큰 비중을 차지하고 있다. 국내에서도 화력발전소는 전력 생산량의 40%를 차지하고 있는 중요한 발전설비이다.1,2) 석탄의 연소과정에서 생성되는 온실가스는 전체 발생량의 25%를 차지하고 있다.3) 온실가스 배출에 의한 지구온난화 문제를 해결하기 위해 국내를 포함한 몇몇 OECD국가에서는 신재생에너지 의무할당제(renewable energy portfolio)를 시행하고 있다. 또한, 화력발전소에서는 신재생에너지 의무할당제의 의무적 이행의 일환으로 석탄연료를 바이오매스로 대체하여 연소하는 바이오매스 혼소를 적용하고 있다. 바이오매스를 활용한 혼소는 온실가스의 배출 문제를 해결할 수 있을 뿐만 아니라 폐기물에 의한 환경오염문제, 화석연료의 고갈 문제를 해결할 수 있는 에너지원으로 각광받고 있다.3-8) 그러나 석탄 연료를 기반으로 설계된 발전설비에 바이오매스 혼소를 적용할 시 바이오매스에 포함된 다량의 염소성분에 의한 고온 부식으로 설비의 내구성이 크게 저하되는 문제가 발생한다. 특히, 열교환기 외부에서 발생하는 화염단 부식은 바이오매스 혼소시 일반 석탄연소에 비해 약 4,000배 가량 빠른 속도로 부식이 진행된다. 이는 열교환기의 두께를 감소시켜 최종적으로 열교환기의 파단을 야기해 발전설비의 운행 중단이라는 금전적 손실로 이어진다. 현재 고온 부식에 대한 다양한 연구들이 진행되고 있으나 설비 운행 특성, 분석 방법의 오차로 인해 그 정확성에 대한 확보가 어려운 실정이다.9) 본 연구는 고온부식반응이 발생하는 슈퍼히터(super-heater)를 활용하여 부식 실험을 진행하였다. 또한 화학적 세척법(chemical cleaning)을 활용하여 재료의 부식성을 정량적으로 측정하고 SEM(scanning electron microscope), EDS(energy dispersive x-ray spectroscopy)를 통해 재료의 변화를 정성적으로 측정하여 기존 선행연구보다 정확성을 향상한 방법을 활용하여 고온 부식 환경에서 주요 인자별 영향성을 확인하고, 부식의 메커니즘을 규명하기 위해 진행하였다.

2. 메커니즘

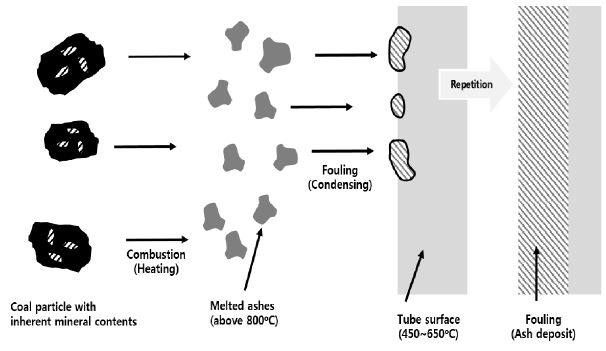

보일러 튜브의 부식은 튜브 표면에 회분 형태의 미네랄 성분의 흡착되는 파울링(fouling) 현상이 원인이 되어 발생하게 된다.7),8),11-13) Fig. 1은 비산된 회분이 파울링 형태로 튜브표면에 흡착되는 현상을 모식도로 표현한 것이다. 연료에 포함된 미네랄 성분은 800℃ 이상의 고온조건에서 용융되어 연소로 내부를 순환하게 된다. 이 과정에서 상대적으로 온도가 낮은 슈퍼히터 표면과 닿으면 급격하게 냉각되어 튜브 표면에 흡착되어 튜브표면에 미네랄성분이 퇴적된다. 퇴적된 미네랄 성분은 연소가스, 튜브 재질과 반응하여 고온 부식반응을 일으킨다.

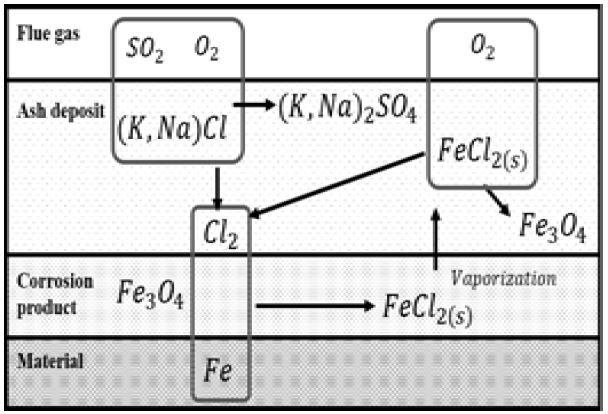

Fig. 2는 부식반응의 모식도이다. 파울링 반응에 의해 튜브 표면에 흡착된 미네랄 성분은 식 (1)에 따라 염소가스를 생성하게 된다. 생성된 염소가스는 튜브성분 중 철(Fe), 크롬(Cr) 성분과 식 (2) 반응을 통해 금속염화물을 형성한다. 형성된 금속염화물은 식 (3) 반응으로 염소가스를 다시 생성한다. 식 (1)~(5)가 반복적으로 발생하며 이는 능동적 부식(active corrosion) 혹은 부식의 가속화로 불린다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

3. 실험 방법

3.1 전처리

본 실험에서는 ASTM A213 Gr. T91이 사용되었다. T91은 주로 슈퍼히터 열 교환기로 사용되는 재질로서 대략 8.0~9.5 wt%의 Cr 성분과 0.85~1.05 wt%이 포함된 페라이트계 강이다. T91의 보일러 튜브는W10 mm × D10 mm의 사이즈로 절단하여 시편형태로 재작하였다. 또한 시편의 조도(roughness)는 시편의 부식반응에 영향을 미치기 때문에 #1000 연마천을 활용하여 시편의 표면조도를 일정하게 유지하였다. 잔존 오염 물질을 제거하기 위해 아세톤과 초음파세척기(ultra-sonic Bath)를 활용해 시편을 세척하였다. 각 시편의 독립적인 부식성을 파악하기 위해 전기적, 화학적으로 독립된 상태를 유지하기 위하여 알루미나(Al2O3)로 제작된 반응보트(reaction boat)에 시편과 부식물질인 KCl을 넣어 실험하는 액침 시험법(immersion test method)을 진행하였다.

3.2 실험방법

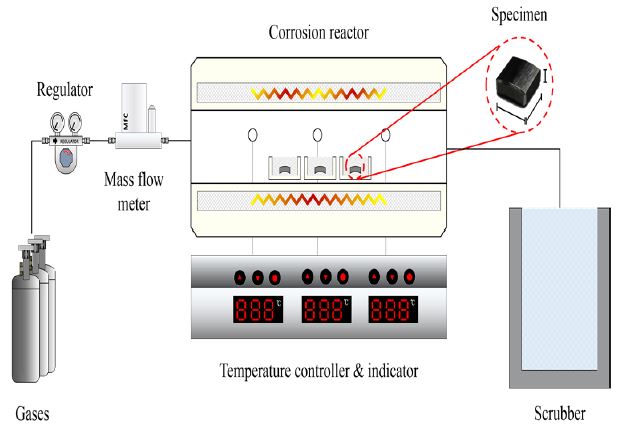

실험 장치는 Fig. 3과 같은 형태로 구성되었다. 실험조건이 고려된 모사 연소가스는 레귤레이터를 통해 질량유량계(mass flow controller)로 지속적으로 투여하여 연소로와 동일한 가스조건을 형성하였다. 공급된 연소가스는 반응기를 통과하면서 가스의 온도가 상승 및 균일한 온도를 온도 컨트롤러로 일정하게 유지하게 된다. 가스는 반응기 내부 중앙에 설치된 서포터(supporter) 위의 튜브시편과 함께 반응이 진행된다. 반응기의 온도는 보일러튜브 중 슈퍼히터의 표면온도 영역과 동일한 영역으로 제어하여 실험을 진행 하였다.14),15) 고온 부식은 온도, 이산화황(SO2)의 농도, 그리고 반응 시간의 영향을 받는 것으로 알려졌으며, 이를 확인하기 위하여, 각 변수가 시편의 부식성에 끼치는 영향을 확인하기 위하여 Table 1과 같은 케이스로 실험을 진행하였다.

3.3 실험 조건

부식 실험 조건은 화력발전소 내 바이오매스 혼소 조건을 고려하여 석탄연료(아역청탄)에 바이오 연료(볏짚)을 90:10으로 혼소한 연소가스를 기준으로 계산된 조건으로 실험을 진행하였다. 고려된 실험 조건은 Table 2와 같이, SO2의 변화량에 따른 고온 부식 영향, 온도변화량에 따른 고온 부식영향, 시간변화에 따른 고온 부식영향이다.

3.4 후처리 및 분석

실험 후 시편의 부식성을 정량적으로 평가하기 위해 ASTM G1-03의 화학적 세척법을 활용하여 산화층을 제거하여 부식성의 정도를 측정하였다. 또한, 각 시편의 부식층을 정성적으로 분석하기 위하여, 시편 단면은 주사전사현미경(scanning electron microscope) 방법을 통해 분석하였다. 시편 표면에 형성된 산화층은 쉽게 부서지기 때문에 각 시편의 부식층을 고도현미경을 사용하기 위하여, 콜드마운팅을 방법을 사용하여 부식층을 고정시켰다. 이는 마운팅이 빠른 시간 내에 경화되어 시편의 부식층을 유지시켜 주고 SEM/EDS 분석을 용이하게 돕는 역할을 한다. 마운팅 처리된 시편은 연마기를 통해 시편의 단면까지 연마후 거울면으로 제작한 후 처리된 표면을 고도현미경으로 관찰하였다.

4. 실험 결과 및 고찰

4.1 질량 변화량(Mass loss)

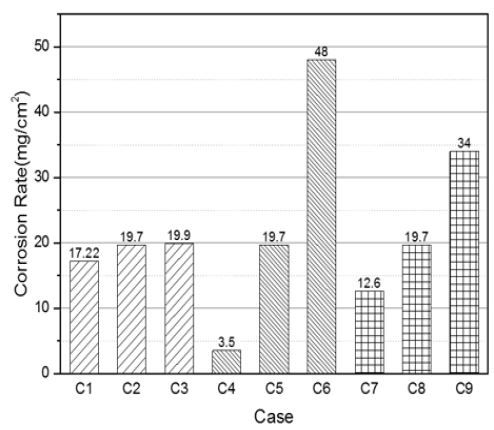

열 교환기의 고온 부식에 영향을 미치는 연소로 조건으로는 SO2 농도, 열 교환기의 온도, 그리고 부식 반응이 일어나는 시간이다. 각 조건이 열교환기의 부식성에 미치는 영향을 정량적으로 분석하기 위해 각 실험 조건에 대한 질량 변화 값을 기준으로 부식성을 비교하였다. Fig. 4는 각 실험조건에 따른 부식성을 비교한 그래프이다. 이 중 C1 – C3은 SO2 농도를 0, 500, 1000 ppm으로 설정하였을 때의 결과이다. 이 중 C1은 SO2에 대한 영향을 받지 않아 세 가지 케이스 중 가장 부식성이 낮았다. C2는 SO2의 영향을 받아 C1에 비해 상대적으로 부식성이 15% 가량 증가하였다. 그러나 SO2의 농도가 500 ppm에서 1,000 ppm으로 증가하였을 때, 시편의 부식성은 거의 증가하지 않았다. 이는 부식반응 과정에서 생성되는 황산칼륨(K2SO4)의 영향으로 황산칼륨은 미네랄성분 표면에서 염소가스를 생성하는 반응을 억제하여 500 ppm에서 1,000 ppm으로 SO2의 농도가 증가하였음에도 불구하고 부식성이 크게 증가하지 않은 것으로 사료된다. C4 - C6은 온도의 변화에 따른 시편의 부식성 변화를 의미한다. 온도가 100oC씩 증가할 때마다 부식성은 크게 증가하였다. 온도가 가장 낮은 C4는 3.5 mg/cm2의 매우 낮은 부식성을 보였다.

Corrosion rate to chemical cleaning analysis, SO2 concentration(C1-3), Temperature(C4-6), Time(C7-9)

C5는 19.7 mg/cm2로 C4에 비해 부식성이 450% 가량 증가하였다. C5에서 100oC 증가한 C6 역시 부식성이 140% 가량 증가하였다. 이를 통해 온도의 상승이 이산화황의 농도 증가에 비해 고온부식을 더욱 가속화시키는 것으로 사료된다. 특히, 450oC의 온도영역에서 부식성이 매우 낮은 이유는 부식반응에 필요한 열에너지가 충분하지 않아 부식 반응이 거의 발생하지 않은 것으로 보인다. 온도가 증가함에 따라 각 반응에 가해지는 열에너지가 상승하게 되고, 이는 반복적으로 발생하는 염소부식을 더욱 가속화시켜 높은 부식성을 나타내고 있다. C7 – C9는 시간의 변화에 따른 시편의 부식성 변화를 의미한다. 각 케이스는 12.6, 19.7, 34 mg/cm2의 부식성을 보인다. 25시간씩 실험시간이 길어질 때마다 각각 56, 72%씩 부식성이 증가하는 것을 볼 수 있다. 기존 부식반응과 다르게 산화철에 의해 부식반응이 감소하지 않고 오히려 꾸준히 증가하고 있는 것을 확인 할 수 있다. 일반적인 부식반응은 부동태 현상에 의해 부식반응이 진행됨에 따라 표면에 형성되는 산화층에 의해 부식성이 저감된다. 그러나 염소 부식의 경우 부식 반응 중 염소가스가 산화층과 모재의 경계에서 반복적으로 생성된다. 따라서 고온 부식 반응은 부동태 현상에 의한 부식 반응의 저감이 발생하지 않고 지속적으로 부식반응이 진행되는 것으로 보인다.

4.2 SEM/EDS 분석 결과

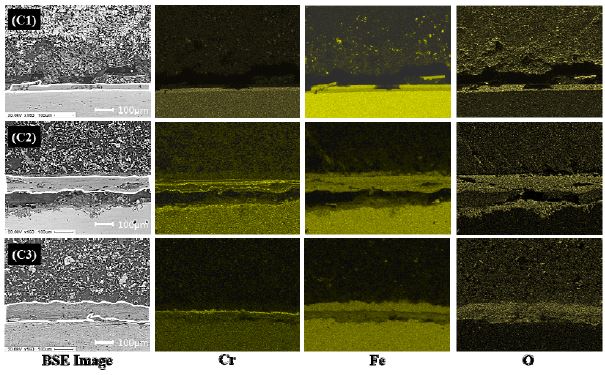

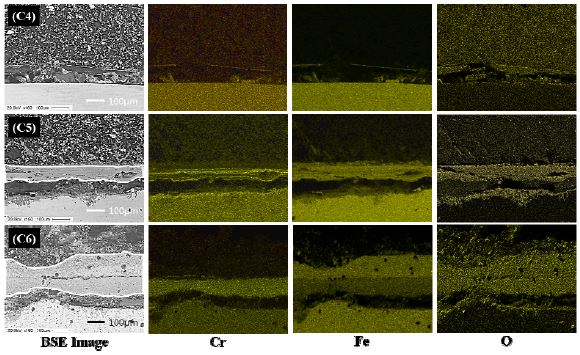

Fig. 5는 SO2 농도의 변화에 따른 시편의 단면을 SEM/EDS로 분석한 이미지이다. Fig. 5(C1) 는 C1 케이스로 매우 얇고 균일한 형태의 산화층이 형성되었으며 산화층은 Cr, Fe, O로 구성되어 있다. 이는 일반적인 산화과정에 의해 형성된 산화층이다. Fig. 5(C2), 5(C3) 역시 균일한 형태의 산화층이 형성되었지만, Fig. 5(C1)과 비교하였을 때, 더욱 두꺼운 산화층이 형성되었다. 각 산화층과 모재의 경계층은 크롬, 철, 산소가 혼합되어 존재하였다. 그러나 산화층의 외곽은 주로 산화철이 위치하였으며, 모재와 인접한 곳에 위치한 산화층은 주로 산화크롬이 형성되어 있었다.

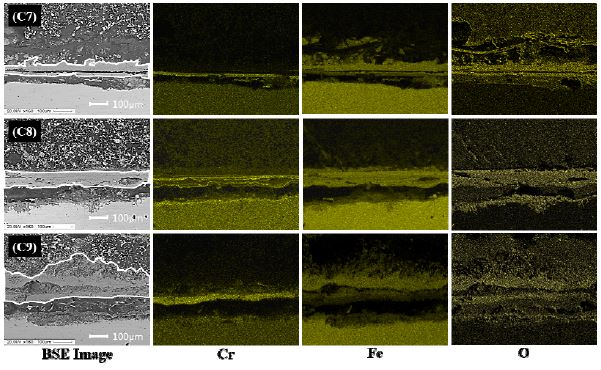

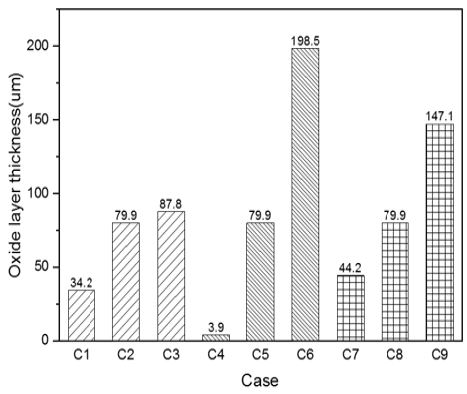

산화층의 두께는 0 ppm이 가장 얇게 형성되었으며, SO2 농도가 증가한 500 ppm의 경우, 0 ppm에 비해 산화층의 두께가 증가하였으나, 500 ppm에서 1,000 ppm으로 증가한 실험의 경우 산화층의 두께 변화가 크지 않았다. Fig. 6(C4)의 경우 매우 얇은 산화층이 형성되어 산화층의 확인이 어려웠다. 그러나 부식성의 변화량과 마찬가지로 산화층 두께의 변화가 가장 눈에 띄게 증가하였다. 특히, 온도가 650oC까지 증가하였을 때, 산화층의 두께가 매우 크게 성장하였다. 형성된 산화층 중 모재와 근접한 산화층은 산화크롬이 주를 이루고 있었으며, 산화층 외곽에는 주로 산화철이 형성되어 있었다. 이는 크롬과 산소의 반응성의 차이에 의해 크롬이 산소와 우선적으로 반응하여 표면 근처에 형성되는 것으로 사료된다. Fig. 7은 실험 시간의 변화에 따른 시편을 단면을 SEM/EDS로 분석한 이미지이다. 실험 시간이 25시간씩 증가하는 경우에도 산화층의 두께는 꾸준히 증가한 것으로 보인다. 또한 75시간 진행된 Fig. 7(C7)에서 모재와 인접한 산화층은 산화크롬이 형성되었지만 산화층 외곽에 위치한 산화철은 불규칙한 형태로 성장하고 있는 것을 확인 할 수 있었다. 이는 부식 반응에 의해 형성된 염화철이 기화되어 산화층 외곽으로 확산된 후 산소와 반응하여 산화철을 형성하는 과정에서 형성된 것으로 예상된다.16),17) Fig. 8은 각 SEM/EDS 이미지를 통해 얻어진 산화층 두께 데이터를 기반으로 작성된 그래프이다. C1의 경우 상대적으로 SO2의 농도가 높은 C2, C3에 비해 산화층의 두께가 얇게 형성되었다.

Measurement of oxide layer thickness in SEM/EDS image, SO2 concentration (C1-3), Temperature(C4-6), Time(C7-9)

그러나 C2, C3의 경우 부식성과 마찬가지로 SO2 농도가 증가하였음에도 불구하고 산화층의 두께 변화가 거의 변화하지 않았다. 이는 앞서 설명한 바와 같이 황산칼륨의 형성으로 인해 추가적인 부식반응이 억제되어 SO2의 농도 증가 대비 부식성이 크게 증가된 것으로 사료된다.

C4- C6의 경우 각 케이스는 3.9, 79.9, 198.5 μm로 온도가 증가할 때마다 산화층의 두께는 부식성의 변화량과 동일한 경향을 보이며 급격하게 증가하였다. 이는 온도의 증가로 인한 열에너지의 증가로 부식반응이 가속화되면서 부식의 최종 생성물인 산화물의 양이 증가하고, 이에 따라 산화층의 두께 역시 크게 증가한 것으로 보인다. C7 - C9는 시간의 경과에 따른 그래프이다. 실험 시간이 25시간씩 증가할 때마다 산화층의 두께 역시 각각 80, 88%씩 증가하였다. 부식성 역시 시간이 경과함에 따라 각각 56, 72%로 시간이 경과함에 따라 꾸준히 증가하는 경향을 나타내는 것을 확인할 수 있었다. 이를 통해 산화층의 두께와 부식성은 유사한 경향을 나타내는 것을 확인할 수 있었다. 이를 통해 부식성과 산화층의 두께가 동일한 조건에서도 시간이 경과함에 따라 지속적으로 증가하는 것을 확인할 수 있었다.

4. 결 론

본 연구를 통해 Lab-scale 부식장치를 활용하여 혼소 조건에 따른 보일러 튜브 소재인 A213 T91 재질의 부식성을 분석하였다. 바이오매스 혼소 조건에 따른 연소로 내 온도변화, SO2 농도 변화, 그리고 실험시간에 따른 부식성을 시편의 질량 변화량과 SEM/EDS 분석을 통해 평가하였다. 실험을 통해 다음과 같은 결과를 얻었다. SO2 농도 조건의 경우, 부식 실험간 SO2 농도가 증가함에 따라 T91 시편의 부식성은 증가하는 경향을 보였지만 500 ppm 이상의 SO2 농도에서는 부식성의 변화가 크지 않았다. 그러나 온도 조건의 경우 부식성에 상당한 영향을 끼친다. 온도가 낮은 450℃에서는 부식 반응이 거의 나타나지 않았지만 100℃ 높은 온도조건에서는 부식성이 450% 가량으로 매우 크게 증가하였으며, 650℃의 조건에서 실험한 경우 다른 조건에 비해 부식성과 산화층의 두께가 매우 높은 값을 보이고 있다. 시간의 변화에 따른 부식실험의 경우 25시간씩 증가할 때마다 부식성이 점진적으로 증가하였다. 이는 염소성분의 부식 메커니즘에 의한 부식의 가속반응에 의한 것이라고 사료된다. 염소부식으로 인해 형성된 산화층은 주로 산화철과 산화크롬의 형태로 존재하였으며, 산화층의 외곽은 주로 산화철로 형성이 되어 있고 모재와 인접한 위치에는 산화크롬이 형성되었으며, 특히 외곽에 위치한 산화철은 그 밀도가 매우 낮게 형성되어 있었다. 이는 부식반응에 의해 재료에 포함된 철(Fe), 크롬(Cr) 모두 염소성분과 반응해 산화층을 형성하지만 외곽에 위치한 산화철의 경우 외부의 영향으로 쉽게 파괴되어 모재로부터 분리될 가능성이 더욱 클 것으로 생각된다. 본 연구의 결과는 화력 발전 설비의 바이오매스 혼소뿐 아니라 부식 물질인 염화물과 그에 따른 부식이 발생되는 다양한 산업 분야의 설비 구축, 운용 및 정비에 유용하게 활용될 것으로 기대된다.

Acknowledgments

본 연구는 산업통상자원부-한국에너지기술평가원 청정화력핵심기술개발사업(20161110100090)의 지원에 의해 수행되었습니다. 이에 감사드립니다.

References

- Electric Power Statistics Information System, http://epsis.kpx.or.kr, .

-

J. H. Seo, S. J. Kim, M. H. Jung, and B. T. Kim, (2014), "Finite Element Analysis for the Behavior of the Casing of a Pulverizer Mill Planetary Gear Reducer", Journal of the Korean Society for Power System Engineering, 18(6), p34-39.

[https://doi.org/10.9726/kspse.2014.18.6.034]

- United States Environmental Protection Agency: www.epa.gov, .

-

R. A. Antunes, and M. C. L. de Oliveira, (2013), "Corrosion in biomass combustion: A materials selection analysis and its interaction with corrosion mechanisms and mitigation strategies", Corrosion Science, 76, p6-26.

[https://doi.org/10.1016/j.corsci.2013.07.013]

-

L. Nunes, J. Matias, and J. Catalão, (2016), "Biomass combustion systems: A review on the physical and chemical properties of the ashes, Renewable and Sustainable Energy Reviews", 53, p235-242.

[https://doi.org/10.1016/j.rser.2015.08.053]

-

I. Pisa, and G. Lazaroiu, (2012), "Influence of co-combustion of coal/biomass on the corrosion", Fuel Processing Technology, 104, p356-364.

[https://doi.org/10.1016/j.fuproc.2012.06.009]

- J. Metsäjoki, E. Huttunen-Saarivirta, and T. Lepistö, (2014), "Elevated-temperature corrosion of uncoated and aluminized 9-12% Cr boiler steels beneath KCl deposit", Fuel, 133, p173-181.

-

J. H. Moon, J. S. Yu, H. J. Kim, and N. J. Cho, (2012), "Design of Scroll Expander for Electric Power Generation System using Organic Rankine Cycle with Biomass Energy Source", Journal of the Korean Society for Power System Engineering, 16(4), p30-35.

[https://doi.org/10.9726/kspse.2012.16.4.030]

- L. A. Hansen, H. P. Nielsen, F. J. Frandsen, K. Dam-Johansen, S. Hørlyck, and A. Karlsson, (2000), "Influence of deposit formation on corrosion at a straw-fired boiler", Fuel Processing Technology, 10, p189-209.

- A. T. Masiá, B. Buhre, R. Gupta, and T. Wall, (2007), "Characterising ash of biomass and waste", Fuel Processing Technology, 88, p1071-1081.

-

Lee, N. H., Kim, S., Choe, B. H., Yoon, K. B., & Kwon, D. I., (2009), Failure analysis of a boiler tube in USC coal power plant, Engineering Failure Analysis, 16(7), p2031-2035.

[https://doi.org/10.1016/j.engfailanal.2008.12.006]

-

M. Zevenhoven, P. Yrjas, B.-J. Skrifvars, and M. Hupa, (2012), "Characterization of ash-forming matter in various solid fuels by selective leaching and its implications for fluidized-bed combustion", Energy & Fuels, 26, p6366-6386.

[https://doi.org/10.1021/ef300621j]

-

H. P. Nielsen, F. J. Frandsen, and K. Dam-Johansen, (1999), "Lab-scale investigations of high-temperature corrosion phenomena in straw-fired boilers", Energy & Fuels, 13, p1114-1121.

[https://doi.org/10.1021/ef990001g]

-

K. Natesan, and J. Park, (2007), “Fireside and steamside corrosion of alloys for USC plants, International Journal of Hydrogen Energy", 32, p3689-3697.

[https://doi.org/10.1016/j.ijhydene.2006.08.038]

-

T. Varis, D. Bankiewicz, P. Yrjas, M. Oksa, T. Suhonen, S. Tuurna, K. Ruusuvuori, and S. Holmström, (2015), "High temperature corrosion of thermally sprayed NiCr and FeCr coatings covered with a KCl-K2SO 4 salt mixture, Surface and Coatings Technology", 265, p235-243.

[https://doi.org/10.1016/j.surfcoat.2014.11.012]

-

M. Spiegel, A. Zahs, and H. Grabke, (2003), "Fundamental aspects of chlorine induced corrosion in power plants", Materials at high temperatures, 20, p153-159.

[https://doi.org/10.3184/096034003782749080]

-

J. M. Abels, and H. H. Strehblow, (1997), "A surface analytical approach to the high temperature chlorination behaviour of inconel 600 at 700oC", Corrosion Science, 39, p115-132.

[https://doi.org/10.1016/s0010-938x(96)00112-6]