텅스텐의 열충격 손상에 대한 초음파 특성 평가"

Abstract

Tungsten is used as a high temperature component because it does not change its mechanical and physical properties even at high temperatures, and it is manufactured by sintering. However, it is hard to produce tungsten because of the high sintering temperature. One of objectives of this study is to lower the sintering temperature by using additives and pressure. The damage characteristics due to thermal shock on the tungsten produced by this liquid phase sintering method were evaluated using a nondestructive technique. By using the ultrasonic pulse receiver technique, the amplitude and attenuation coefficient of the ultrasonic wave were measured as the thermal shock cycle of the material was increased, and the relationship between the thermal shock cycle and the attenuation coefficient was analyzed. It has been found that the tungsten surface crack increases as the thermal shock cycle increases, and the attenuation coefficient increases linearly due to scattering of wave by increasing cracks.

Keywords:

Sintering, Liquid Phase Sintering, Nondestructive Technique, Ultrasonic Pulse Receiver, Attenuation Coefficient1. 서 론

텅스텐의 융점은 3,410℃로 금속 중에서 가장 높고 아주 무거운 금속 중의 하나이다. 또한 탄성률도 매우 높기 때문에 핵발전 및 우주선의 추진체와 에너지를 생성하는 분야에서 요구되는 높은 온도에서 기계적, 물리적 특성을 가지고 있어 텅스텐과 그 합금은 많은 응용이 기대되고 있다. 텅스텐 부품은 분말성형금형을 이용하여 만들어지며 이를 위해 매우 높은 3,000℃ 이상의 온도로 가열하여 소결시켜 제조한다.1,2) 이와 같이 소결제조된 재료는 단조, 압연 및 인발 등의 처리를 통해 완전한 제품으로 제작되며 백열전구의 필라멘트선 또는 고온용 열선, 용접전극봉 등으로 사용되어지며, 특수 고온용기 및 로켓 등의 고온용 부품으로 사용되어진다. 위에서 언급한 바와 같이 텅스텐은 소결에 의해 제조되는데, 매우 높은 온도가 요구되어지기 때문에 다양한 제품을 생산하는데 많은 어려움이 있다. 따라서 본 연구에서는 텅스텐 분말을 이용하여 소결온도를 낮추어 텅스텐 재료를 제조할 수 있는 가능성을 제시하고자 한다. 이를 위해 소결을 촉진시키기 위한 첨가재와 압력을 이용함으로써 소결온도를 낮추고자 하였다. 또한 낮은 소결온도에 의해 제조된 텅스텐 재료의 열충격3,4) 특성을 평가하기 위하여 초음파를 이용하였다.5-7) 반복적인 열충격을 받은 텅스텐 재료의 초음파 특성을 분석함으로써 재료의 특성을 평가하고자 하였다.

2. 재료 및 시험방법

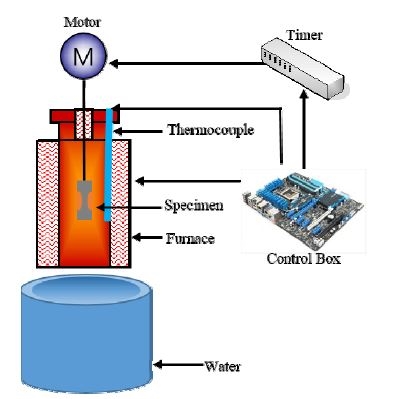

앞에서 언급한 바와 같이 텅스텐은 높은 온도에서 소결에 의해 제조되기 때문에 이것은 텅스텐 제조에 단점이 될 수 있다. 따라서 본 연구에서는 첨가재와 압력을 가하여 낮은 온도에서 소결하여 텅스텐을 제조하고자 한다. 따라서 20 MPa의 압력과 첨가재(Cr) 및 1,400℃의 온도조건에서 핫프레스를 이용하여 텅스텐을 제조하였다. 이와 같은 조건에서 제조된 텅스텐을 이용하여 열충격 특성을 평가하기 위하여 그림에서 보여주는 바와 같이 열충격 실험 장치를 고안하여 실험을 실시하였다. 전기로 내부에 일정한 시간동안 시험편을 가열하고 가열된 시험편은 열충격을 가하여 위하여 전기로 아래에 있는 물탱크에 낙하시켜 물속에서 충분한 시간 동안 냉각시켰다. 이와 같은 방법으로 반복적으로 시험편에 열충격을 가하였다. 전기로 내부의 온도는 써머커플을 이용하여 측정하고 시험편의 반복적인 운동은 컨트롤 박스의 프로그램을 이용하여 전기로 내부에서의 시간과 물탱크 내에서의 시간 및 반복횟수 등을 제어하였다. 전기로 내부의 온도는 325℃, 525℃, 625℃로 다양하게 변화시켰으며, 물의 온도는 25℃로 유지시켰다. 따라서 열충격 온도차는 300℃, 500℃ 및 600℃로 정하여 시험편의 열충격 특성을 관찰하였다.

또한 열충격을 받은 시험편에 대한 초음파의 전파 특성을 평가하기 위하여 초음파 펄스 리시브 기법을 이용하여 초음파의 파형을 분석하였다. 먼저 초음파 펄스리시브 장비에서 전기적인 신호를 센서로 보내면 센서 내부에 있는 압전소자에 의해 초음파 펄스 신호가 발생한다. 발생한 펄스 신호는 시험편의 내부로 전파하여 시험편 저면에서 반사되어 다시 센서가 수신하여 펄스리시브 장비로 수신된다. 수신된 신호는 오실로스코프에 의해 분석되어져 진폭 및 송, 수신 시간을 이용하여 초음파의 속도 및 감쇠정도를 측정하였다. 사용된 시험편의 두께는 10 mm이며 센서는 10 MHz의 주파수를 사용하였다.

3. 연구결과 및 고찰

3.1 시험편 표면 균열 평가

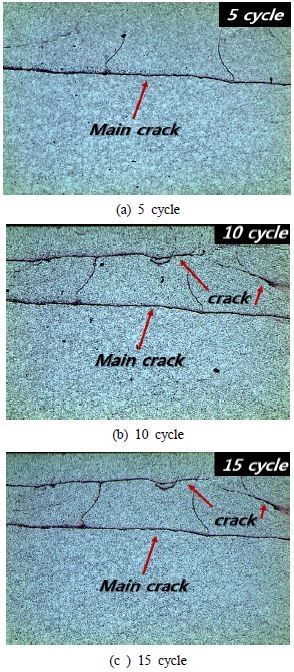

Fig. 2에서는 온도차 300℃일 때 열충격 사이클이 증가함에 따른 시험편의 표면에서 발생하는 균열을 나타낸 것이다. 그림에서 보여주는 바와 같이 300℃의 열충격에서도 시험편 표면에 균열이 발생함을 알 수 있었다. 먼저 5사이클의 열충격에서 거시적인 균열이 시험편 표면에 발생하고 거시적 균열 주위로 다수의 미소균열이 거시적 균열에 수직방향으로 발생하고 있음을 알 수 있다.

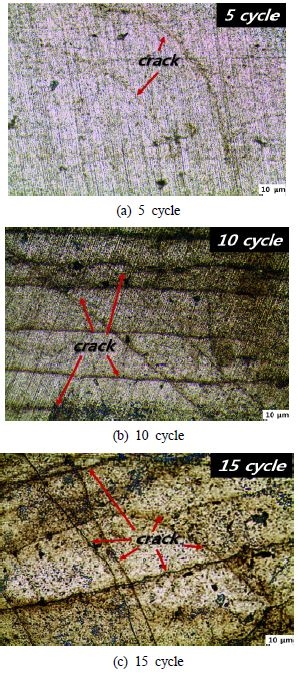

그리고 열충격 사이클이 10회인 경우 또다른 거시적 균열이 기존의 거시적 균열과 같은 방향으로 발생하였음을 알 수 있다. 또한 기존에 발생한 미소균열이 더욱 선명하게 균열이 진전되었음을 알 수 있으며, 다른 미소균열도 다수 발생하였다. 그리고 15회의 열충격을 받은 시험편에서는 10회의 열충격을 받은 시험편과 거의 비슷한 균열 형상을 보여주고 있다. 표면상으로는 거의 균열의 형상 변화는 없는 것처럼 보이지만 내부적으로는 균열의 진전이 진행되고 있을 것으로 사료된다. Fig. 3은 온도차 600℃에서의 열충격 사이클이 증가함에 따라 시험편 표면에 발생하는 균열의 형태를 나타낸 것으로 그림에서 보여주는 바와 같이 열충격 횟수가 5회인 경우 소수의 거시적 균열이 시험편 표면에 발생하였으며, 열충격 사이클이 증가함에 따라 거시적 균열이 점차적으로 증가하고 있음을 알 수 있다. 특히 15회의 열충격에서는 거시적 균열과 수직방향의 거시적 균열들이 다수 발생함으로써 시험편이 거의 완전 파단에 도달하였다. 특히 이 조건에서는 시험편의 모서리 부분이 떨어져 나갈 정도의 급격한 균열 성장이 발생하였다. 본 연구 결과, 300℃의 열충격에서도 시험편 표면에 균열이 발생하고 열충격 사이클이 증가함에 따라 균열 성장이 이루어지며, 600℃의 온도차에서는 최초 1회의 열충격에서도 거시적 균열이 발생하고 몇 회의 열충격에 시험편의 일부가 부서져 나가는 매우 급격한 손상을 받는다는 것을 알 수 있었다.

3.2 초음파 특성 평가

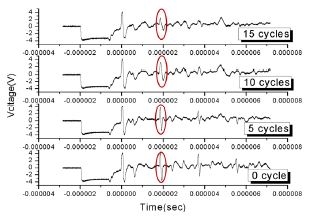

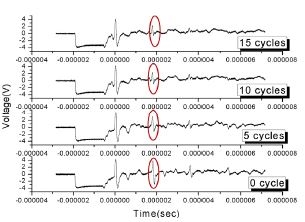

Fig. 4에서는 온도차 300℃일 때의 반복적인 열충격을 받은 시험편에서의 초음파 전파특성을 나타낸 것이다. 그림에서 보여주는 바와 같이 열충격 사이클이 증가함에 따라 저면에서 반사되어오는 신호의 진폭은 점차적으로 감소함을 알 수 있다.

이와 같은 사이클이 증가함에 따라 진폭의 감소를 이용하여 감쇠계수를 측정하였다.

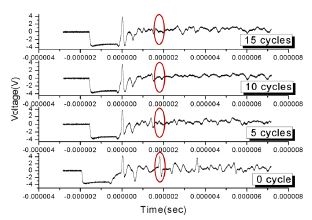

Fig 5에서는 온도차 500℃일 때 열충격 사이클이 증가함에 따라 초음파 파형의 변화를 나타낸 것으로, 그림에서 보여주는 바와 같이 5회 10회 15회로 열충격 사이클이 증가함에 따라 저면에서 반사되어지는 신호의 진폭이 점차적으로 감소함을 알 수 있다. 이와 같은 진폭의 감소는 열충격을 받은 시험편에 열충격에 의한 표면미소균열의 발생에 의해 산란(scattering)이 발생함에 따라 초음파의 반사되는 에너지가 감소하여 진폭이 감소함을 알 수 있다. 또한 열충격 사이클이 증가함에 따라 발생한 균열들의 수가 증가하고 또다른 미소균열이 발생함에 따라 균열에 의한 산란은 더욱 가속화됨에 따라 점차적으로 반사된 신호의 진폭은 감소함을 알 수 있었다.

Fig. 6에서는 열충격 온도가 600℃인 경우의 파형의 변화를 나타낸 것으로, 열충격을 받지 않은 시험편에서는 저면에서 반사되어 온 신호의 진폭 크기가 크게 발생함을 알 수 있지만, 5회, 10회 그리고 15회의 열충격을 받은 시험편에서는 저면에서 반사된 신호는 거의 발생하지 않음을 알 수 있었다. 이와 같은 결과는 온도차가 600℃인 경우, 소수의 열충격 사이클에 의해 시험편에 거시적인 균열이 다수 발생하고 10회 이상의 열충격 사이클에서는 시험편의 일부가 떨어져 나감을 알 수 있었다. 따라서 본 시험편은 온도차 600℃ 이상의 열충격에서는 거의 사용할 수 없을 것으로 사료되어진다.

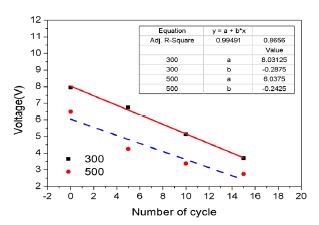

Fig. 7에서는 300℃, 500℃의 열충격에서 열충격 사이클이 증가함에 따라 시험편 저면에서 반사되어온 신호의 크기를 전압으로 나타낸 것이다. 그림에서 보여주는 바와 같이 300℃에서 열충격을 받은 시험편에서 반사되어온 신호는 약 8 V부터 시작해서 5회의 열충격에서는 7 V, 10회에서 약 5.5 V 및 15회에서 약 3.7 V 등의 진폭을 나타내었다. 열충격 사이클이 증가함에 따라 진폭의 변화는 점차적으로 감소하는 경향을 나타내며 그 감소하는 경향은 기울기가 약 -0.29 정도의 값으로 감소하였다. 이와 같이 반사되어온 신호의 크기는 초음파의 산란 및 흡수와 깊은 관계를 가지고 있으며, 열충격 사이클이 증가함에 따라 반사되어온 진폭의 크기가 감소하였다는 것은 그만큼 많은 산란과 흡수가 발생하였음을 보여준다. 따라서 이와 같은 진폭감소의 원인은 시험편에 발생한 균열에 의한 산란 등과 직접적인 관계가 있음을 알 수 있다. 앞의 시험편 표면 관찰에서 열충격 사이클이 증가함에 따라 거시적 균열이 다수 발생하고 발생한 균열이 더욱 진전하고 있음을 이와 같은 반사된 진폭의 변화결과와 잘 일치하고 있음을 알 수 있다. 그리고 500℃의 열충격을 받은 시험편에서 반사되어온 신호는 300℃의 경우보다 더 낮은 값을 나타내었다. 반사된 신호의 감소하는 기울기는 약 -0.24 정도의 값을 나타내었다. 이러한 원인은 시험편에 발생한 균열이 300℃ 시험편에 비해 더 많이 발생하고 거시적 균열의 크기도 훨씬 크기 때문에 반사되어온 신호의 에너지가 낮다는 것을 의미한다.

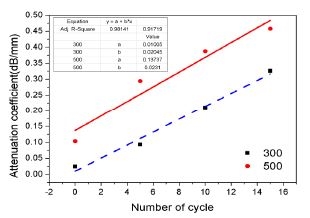

Fig. 8은 300℃와 500℃의 온도차에서 열충격을 받은 시험편에서의 열충격 사이클이 증가함에 따른 초음파 감쇠계수의 변화를 나타낸 것으로 열충격 사이클 이 증가함에 따라 감쇠계수의 값도 두 경우 모두 점차적으로 증가함을 알 수 있다. 특히 300℃ 인 경우 500℃의 열충격에 비하여 전체적으로 낮은 감쇠계수 값을 나타내었다. 특히 감쇠계수의 증가하는 경향도 500℃에 비하여 낮게 나타났다. 즉 300℃의 경우 증가하는 기울기가 0.020으로 500℃의 0.023에 비하여 낮은 값을 나타내었다. 이러한 결과는 앞에서 언급한 바와 같이 열충격에 의해 발생한 균열의 크기 및 개수 등에 밀접한 관계가 있음을 알 수 있다.

4. 결 론

1) 20 MPa의 압력과 첨가재(Cr) 및 1,400℃의 온도조건에서 핫프레스를 이용하여 제조한 텅스텐에 대한 열충격 특성을 평가하였으며 300℃ 및 600℃의 온도차에서 열충격을 가할시 5회의 적은 수의 열충격 사이클에서도 표면에 거시적 균열이 발생하고 거시적 균열과 수직으로 미시적 균열들이 다수 발생함을 관찰하였으며, 사이클 수가 증가함에 따라 미시적 균열들의 성장 및 결합 등에 의한 거시적 균열로의 발전되어 최종적으로 파단에 도달하였다.

2) 시험편 저면으로부터 반사된 신호는 300℃와 500℃의 시험편에서는 열충격 사이클이 증가함에 따라 점차적으로 감소하는 경향을 나타내었으며, 600℃에서는 거의 반사된 초음파신호가 없었다. 시험편 저면에서 반사되는 신호는 균열에 의한 산란에 의해 민감하게 반응하기 때문에 균열이 증가함에 따라 반사되는 에너지도 감소함을 알 수 있었다.

3) 초음파 감쇠계수는 열충격 사이클이 증가함에 따라 거의 선형적으로 증가하고 특히 300℃보다는 500℃에서 감소량이 현저함을 알 수 있었다.

References

- Z., Fu, and R., Koc, (2017), "Pressureless Sintering of Submicron Titanium Carbide Powders", Ceramics International, 43(18), p17233-17237.

- E. E., Gultekin, (2018), "The Effect of Heating Rate and Sintering, Temperature on the Elastic Modulus of Porcelain Tiles", Ultrasonics, 83, p120-125.

- L., Cao, F., Liu, J., Huang, L., Zhou, X., Yong, X., Shen, L., Kong, and C., Yao, (2017), "Mullite Whisker Toughnened Mullite Coating to Enhance the Thermal Shock Resistance of SIC Pre-coated Carbon/Carbon Composites", Ceramics International, 43(18), p16512-16517.

- K., Shi, B., Huang, B., He, Y., Xiao, L., Chen, Y., Lian, X., Liu, and J., Tang, (2017), "Recrystallization Behavior after Annealing and Thermal Shock Tests of W-K-TiC Alloy", Fusion Engineering and Design, 122, p223-227.

-

J. K., Lee, S. P., Lee, and J. H., Lee, (2016), "Study on Hydrogen Effect in TIG welded Stainless Steel", Journal of KSPSE, 20(6), p58-63.

[https://doi.org/10.9726/kspse.2016.20.6.058]

-

J. K., Lee, S. G., Hwang, S. P., Lee, E. S., Bae, and Y. S., Son, (2015), "Application of Nondestructive Technique on Hydrogen Charging Times of Stainless Steel 304L", Journal of KSPSE, 19(6), p60-66.

[https://doi.org/10.9726/kspse.2015.19.5.060]

-

K. J., Park, (2014), "Characterization of Chemical sludge Inside Pipes Using Torsional Guided Waves", Journal of KSPSE, 18(3), p29-35.

[https://doi.org/10.9726/kspse.2014.18.3.029]