강제 공냉식에 의한 LED 전구 수명연장에 관한 연구

Abstract

The heat generated by the heat sink of LED lighting is the biggest factor that shortens the lifetime of the entire LED. Therefore, in this study, we investigated the heat generation of the heat sink by a forced air-cooling system through a low-power cooling fan and wanted to maximize the lifetime of LED by lowing the temperature of heat sink. According to the results of this study, the temperature of heat sink of the LED bulb in case of forced air-cooling was about 16.31℃ lower than that of the natural air-cooling type and we thought that the lifetime can be extended about 2.5 times. In addition, it was found that the sensor attached in the same direction as the fan appeared the result of the power consumption can be reduced by about 144-540 W more than the natural air-cooling type at the setting temperature 35℃ and 38℃, In case of the power consumption in the opposite direction could be reduced by about 72-126 W at the same setting temperature conditions.

Keywords:

LED Lighting, heat sink, Forced air-cooling, Natural air-cooling, Power consumption1. 서 론

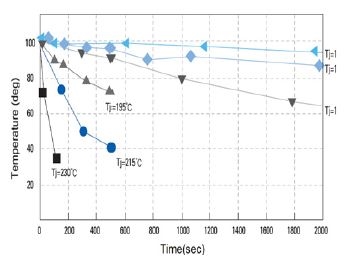

현재 조명시장의 경우, 일반조명을 대체한 LED (light-emitting diode) 조명시장으로 급속히 재편되고 있다. 이러한 재편의 근본적인 이유는 일반조명인 경우에는 저효율 및 고전력 소모인 반면, LED 조명은 이러한 단점을 보완해줄 수 있는 대체 수단으로 각광을 받고 있기 때문1)이다. 그러나 LED가 백열등과 형광등을 대체하는 조명용으로 완전히 상용화하려면 광출력을 매우 높여야 하는 바, 이럴 경우 소비전력이 상당히 높아지기 때문2)에 이에 대한 적극적인 방열대책이 필요하다고 판단된다. 한편 LED 조명은 다수의 LED칩으로 구성되어 있는 바, 반도체는 NTC(negative temperature coefficient) 성질을 가지기 때문에 발열에 매우 취약하여 이러한 발열문제가 해결되지 못하면 사용수명이 30~50% 정도 감소3)할 수도 있으며, 밝기 또한 현저하게 감소할 수 있다. 따라서 LED 내부에서 발생된 열을 얼마나 외부로 잘 방출시킬 수 있는가 하는 것이 근본적으로 LED 조명의 전기적, 광학적 특성을 결정지을 수 있으며,4,5) 특히 LED 전구 전체의 수명결정에 가장 중요한 인자로 작용하고 있다고 볼 수 있다. 그리고 여기서 Fig. 1과 같은 자료를 참고해 볼 수 있겠는데, 즉 LED 접합면 온도(Tj)가 증가함에 따라 LED의 효율은 감소하며, 평균적으로 LED 소자에 작용온도가 10℃ 상승할 때 수명은 약 2배 정도 감소할 수 있다는 선행 연구결과3,6)의 자료인 바, 이와 같이 LED 소자에 작용하는 온도상승은 LED 전구 전체의 수명저하로 이어질 수 있기 때문에 발열문제의 해결은 LED 소자의 신뢰성을 제고하는 중요한 요소로 사료될 수 있다고 판단된다.

한편 현재 LED 조명 내부의 주요 구성요소들이라고 할 수 있는 컨버터, 칩 및 방열판 등의 배치 구조가 일체형으로 되어 있어 컨버터와 칩의 집적화에 따른 내부 발열을 외부로 방열할 시, 적극적으로 방열할 수 없는 구조로 되어 있을 뿐만 아니라, 냉각방식 또한 자연 공냉식을 적용하고 있어 방열에 한계가 있다고 판단된다. 특히 조명의 사용 위치도 일반적으로 건축물 내부의 상단에 배치되어 있어 생활공간에서 발생하는 다양한 발열원들이 건물상부에 집중될 수밖에 없는 이유로,7,8) 적극적인 방열대책이 될 수 없다고 판단된다. 이에 본 연구에서는 저전력 냉각팬만을 이용하고 자연 냉각방식 대신 강제 공냉식을 적용하여 상용화되어 있는 고발열 산업용 LED 조명기구의 냉각에 대하여 조사 및 실험을 행함으로써, 이러한 산업용 LED 조명의 냉각효율을 향상시킴과 동시에 수명연장을 꾀할 수 있는 방안에 대한 기초자료를 제시하고자 한다.

2. 실험장치 및 방법

2.1 실험장치

본 연구에서는 Fig. 2에서와 같이 일반 건축물의 작은 방(23.1 ㎥) 1/50 정도의 축적모형을 제작하여 실험장치로 이용하였다. 실험장치 재질은 내부 발열이 상존하므로 내부 발열에 견딜 수 있는 재질(-40~140℃) 및 내식성이 강하고 절연이 우수한 폴리염화비닐(polyvinyl chloride)의 발포, 압출물인 포멕스(foamex)로 선정하였다. 아울러 실험장치의 앞면을 투명 아크릴로 하여 장치 내부의 실험과정을 알 수 있도록 구성하였으며, 강제 공냉식에 사용된 냉각팬은 그 소비전력이 약 0.6 W 내외인 40×40×10 mm 크기의 저전력 DC 냉각팬을 사용하였다. 그리고 소비전력이 적은 냉각팬임에도 불구하고 지속적인 팬의 가동은 소비전력이 커지게 되는 점을 감안하여 냉각팬 제어의 소요전력은 충전 배터리를 이용하였으며, 온도센서로는 미소온도 및 정밀측정이 양호한 NTC-100 KG JG 서미스터(thermistor)를 이용하였다.

2.2 실험방법

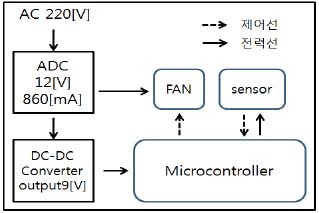

Fig. 3은 제작된 제어부의 계통도를 나타낸 것으로서, 주 제어칩(main control chip)은 다양한 제어 실험에서 사용되는 8-bit Microcontroller인 AT mega 328을 이용하였고, 냉각팬 모터는 정격전압 12 V 및 0.6 W, 2200 rpm의 것을 활용하였으며, 제어부에 정격전압 9 V 등의 입력의 필요성으로 인하여 AC-DC변환기로서 12 V를 일차 구현하였고, 이를 DC-DC converter를 이용하여 9 V로 재 변환하여 팬 구동과 제어부 전원으로 활용하면서 실험하였다.

본 연구에 적용된 LED 전구별 방열판 온도를 조사하기 위하여, Fig. 4에서와 같이 컴퓨터 기반 실험장치인 MBL(microcomputer-based laboratory)을 활용하여 온도분포 실험을 행하였는데, 실험방법은 개방공간에서 일반적으로 사용되고 있는 전구 소켓에 LED 전구를 장착하여 전원을 공급하면서 30분 경과 이후 온도를 측정하였으며, 전구별 실험 결과값의 선정은 1차 측정 후 약 1시간 정도 냉각기를 가진 후 5회 반복하여 실험한 결과의 평균값으로 취하였다. 실험결과 10 W LED 전구의 경우 평균 최고온도가 약 46℃, 12 W는 약 47℃, 15 W는 약 49℃, 18 W는 약 52℃, 20 W는 약 53℃로 나타났는 바, 이에 발열량이 최대인 20 W LED 전구를 본 연구의 실험전구로 선정하였다.

Fig. 5는 본 연구실험에 이용된 대류 팬 및 온도센서의 부착도를 나타내었는데, 우선 대류 팬의 경우 20 W LED 전구 방열판의 최대치수와 가장 유사한 40 mm 직경의 DC팬을 선정한 후, 전구의 상단에 고정하고 팬의 외형과 접합하여 일정각도를 유지하여 방열판과의 기울기를 확보하였으며, 특히 맥놀이 현상을 방지하기 위하여 팬에 대한 예비실험을 거쳐 방열판과 수평으로 일정거리를 유지하게 하였다. 또한 온도센서의 부착은 LED 전구 방열판 온도를 직접 측정할 수 있도록 방열판에 접촉하여 실시간 온도측정이 이루어지도록 하였으며, 실시간 온도측정은 PLX-DAQ 소프트웨어를 이용하여 0.2초 간격으로 측정한 data를 취합하였다.

3. 실험 결과 및 고찰

3.1 LED 방열판 온도실험

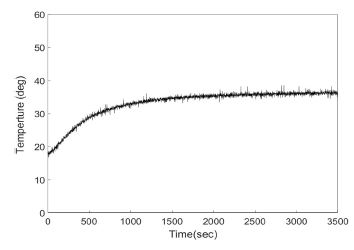

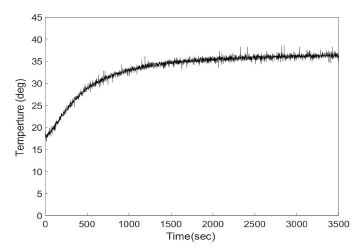

모형 내부에서 LED 램프의 점등에 맞추어 온도변화를 측정하는 자연대류와 LED 전등의 점등시 즉시 냉각팬을 구동하는 강제대류에 의한 온도 변화의 측정 결과값을 Fig. 6 및 Fig. 7에 나타내었다. 각 실험내용은 1회 실험을 행한 후 다시 자연 냉각상태가 되도록 충분한 시간을 가진 후 5회 반복하여 실험을 행하였으며, 그 실험한 결과의 평균값을 그림들에 나타내었다.

아울러 각 실험마다 난방기 등의 외부 열원은 모두 차단한 상태에서 실험을 진행하였다. 따라서 Fig. 6은 자연 공냉식인 경우의 온도변화 측정결과를 나타낸 것인 바, 그림에서와 같이 LED 전구의 방열판 온도는 평균 약 53.1℃로 나타났으며, 방열판 온도의 포화진행은 약 1,500초에서 시작되어 약 2,500초까지 거의 일정하다가 3,500초에서 미세하게 상승하는 것을 확인할 수 있었는데, 이러한 온도의 미세한 상승은 내부 온도가 자연대류의 형태로 진행되어 나타난 것으로 사료되었다.

또한 Fig. 7은 냉각팬을 이용한 강제 공냉식인 경우의 실험결과인데, 그림에서와 같이 LED 전구의 방열판 온도는 평균 약 36.79℃로 나타났으며, 온도의 포화진행은 약 1,500초에서 시작되어 약 3,500초까지 미세하게 상승하다가 그 이후는 포화상태가 지속되었는데, 이러한 포화상태의 지속현상은 내부온도가 자연대류로 진행되다가 강제대류 팬의 영향으로 인하여 일정한 온도분포로 진행되어지는 것으로 사료되었다. 따라서 Fig. 6 및 Fig. 7의 실험결과에서 나타난 바와 같이 강제 공냉식의 경우가 자연 공냉식의 경우보다 LED 전구의 방열판 온도가 약 16.31℃ 정도 현저하게 낮아짐을 확인할 수 있었다. 이러한 본 연구 실험결과를 한국 과학기술정보연구원의 선행연구 자료3),6)에 준거할 경우, 본 실험방식인 강제 공냉식의 경우가 자연 공냉식에 비해 LED 전구의 수명이 약 2배 반 정도 연장될 수 있는 가능성이 있을 것으로 사료되었다.

3.2 센서 위치에 따른 팬 구동 제어실험

팬 구동 제어를 위한 온도실험의 경우, 방열판을 사이에 두고 팬과 온도센서가 동일방향 및 반대방향의 두 가지 경우에 대하여 실험하였다. 실험내용은 3.1의 결과에서와 같이 지속적인 팬 구동에서의 방열판 평균온도가 36.79℃로 나타난 점을 고려하여 그 상⋅하 온도에서의 팬 구동 제어를 통한 소비전력을 조사하였는 바, 동일방향 및 반대방향 모두 센서온도를 35℃ 및 38℃로 설정, 팬 구동 제어시점까지의 시간을 비교함으로써 결과를 조사하였다.

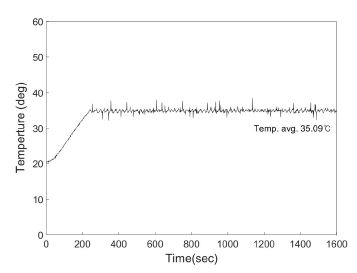

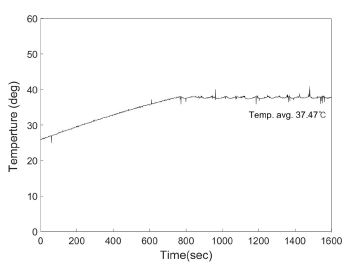

Fig. 8은 구동팬과 온도센서를 동일한 방향에 장치한 후 센서의 온도를 35℃로 설정하여 팬을 구동한 경우의 실험결과를 나타내었다. 그림에서와 같이 팬의 정상적인 구동은 약 240초에서 시작되었으며, 방열판 제어온도도 평균 35.09℃로 나타나 센서 설정온도인 35℃와 유사하였다. 이러한 실험결과로 보아, LED 램프의 가동과 동시에 냉각팬을 구동할 시와 비교하여 240초×0.6 W의 냉각팬 구동 소비전력을 절약할 수 있어, 최소 약 144 W 정도의 전력이 절감되는 효과를 가져 올 수 있다고 사료되었다. 한편 Fig. 9는 센서 설정온도를 38℃로 하여 실험한 경우를 나타내었는데, 그림에서와 같이 팬의 정상적인 구동이 약 900초에서 시작되었고 방열판 평균온도는 약 37.47℃로 나타났으며, 팬의 구동주기도 35℃의 경우보다 더욱 길어진 결과를 가져왔다. 아울러 이 실험을 통한 팬 구동 소비전력은 900초×0.6 W의 방식을 적용할 경우 540 W 이상의 절감효과를 가져올 수 있다고 사료되었다.

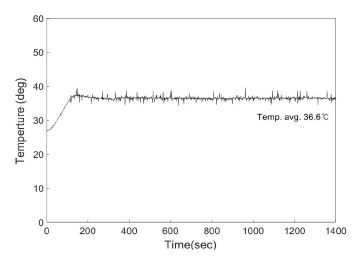

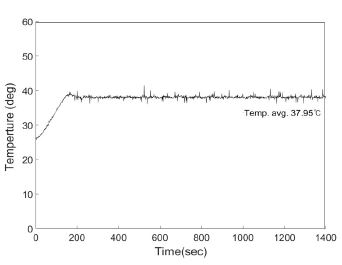

Fig. 10은 구동팬과 온도센서를 반대방향에 장치한 후, 센서의 온도를 35℃로 설정하여 팬을 구동한 경우의 실험결과를 나타내었다. 실험결과 약 120초 정도에서 제어가 시작되어 온도제어가 이루어졌으며, 제어온도는 평균 36.6℃로 나타나 설정 온도인 35℃보다 높게 나타났다. 아울러 팬 구동을 위한 소비전력 절감은 초기 약 120초 동안 구동되지 않았기 때문에 동일방향에서의 소비전력 방식을 적용할 경우 72 W 정도의 소비전력을 절감할 수 있었으며, 팬 동작의 ON, OFF 주기가 비주기적으로 나타나고 있는 바, 소비전력은 더욱더 절감할 수 있을 것으로 사료되었다. 그리고 Fig. 11은 팬 제어 설정온도를 38℃로 설정한 후 온도실험을 행한 결과를 나타내었는데, 그림에서와 같이 팬 구동이 약 180초 정도에서 시작되었으며, 제어된 온도는 평균 37.95℃로서 설정온도와 거의 일치하는 결과를 가져왔다. 아울러 소비전력 측면에서는 126 W 이상이 절감되는 효과를 가져 올 수 있을 것으로 사료되었다.

4. 결 론

저전력 냉각팬의 이용 및 강제 공냉식을 적용하여 상용화되어 있는 산업용 LED 조명기구의 수명연장 및 소비전력의 절감에 대하여 실험해 본 결과, 다음과 같은 결론을 얻었다.

1) LED 전구의 방열판 온도는 강제 공냉식의 경우가 자연 공냉식의 경우에 비해 약 16.31℃ 정도 낮아졌다. 이러한 실험결과는, 10℃ 상승할 때마다 수명이 1/2로 감소한다는 선행 연구결과3),6)에 준거할 시, 강제 공냉식의 경우가 LED 전구의 수명이 약 2배 반 정도 연장될 수 있는 가능성이 있을 것으로 사료되었다.

2) 온도센서와 구동 냉각팬을 동일방향으로 하여 팬 구동 제어실험을 한 경우, 35℃에서 LED 방열판 온도는 평균 약 35.09℃, 38℃에서는 약 37.47℃로 나타났으며, 팬 소비전력도 144~540 W 이상 절감시킬 수 있을 것으로 사료되었다. 아울러 반대방향의 경우에서는, 35℃에서 평균 36.6℃, 38℃에서는 약 37.95℃로 나타났으며, 팬 소비전력도 72~126 W 정도의 절감효과를 가져올 수 있을 것으로 사료되었다.

3) 1)과 2)의 실험결과로 보아, 저전력 냉각팬만을 이용하고 강제 공냉식을 적용한 본 실험의 경우가 자연 냉각방식에 비해, LED 조명의 수명연장 및 소비전력 절감에 상당히 좋은 방안이 될 수 있을 것으로 사료되었다.

References

- B. S. Kim, (2011), "Energy-saving lighting system applied to green buildings", The Proceedings of the Korean Institute of Illuminating and Electrical Installation Engineers, 25(2), p48-59.

- S. K. Park, et al. , (2016), "Feasibility Analysis on Replacing LED Lighting with Incandescent Bulbs in Public Institution", Journal of Climate Change Research, 7(3), p217-229.

- T. H. Kim, (2010), "Life Evaluation of LED Lights and International Standard", The Institute of Electronics and Information Engineers, 37(2), p164-170.

- J. K. Kim, S. Y. Lee, and O. D. Song, (2010), "The Patents Trend Analysis of LED General Lighting study for verifying LED light fixture life", Journal of the Korean Institute of Plant Engineering, 15(4), p34-57.

- J. N. Suh, and I. S. Yeo, (2008), "Investigation on the Life Test of LED Lighting Module", Journal of Electrical Engineering & Technology, p16-18.

-

S. Y. Yang, and C. W. Yi, (2011), "A Study on Reliability Analysis for Reliability Testing & Field Degradation Data of LED Lighting", Journal of the Korean Institute of Illuminating and Electrical Installation Engineers, 25(12), p54-59.

[https://doi.org/10.5207/jieie.2011.25.12.054]

- N. Narendrn, and Y. Gu, "Life of LED-Based White Light Sources", Journal of Display Technology, 1(1), p73-89.

-

P. N. Grillot, and M. R. Krames, (2006), "Sixty Thousand Hour Light Output Reliability of AIGaInP Light Emitting Diodes", IEEE Trans. on Device and Materials Reliability, 6(4), p124-143.

[https://doi.org/10.1109/tdmr.2006.887416]