자동차용 터보 차저 주조품의 충전해석

Abstract

In this study, AnyCastingTM program was used to analyze shrinkage cavity and bubble to product of turbo charge housing for gasoline automobiles and minimization of defects in that product by the shell casting method. In order to perform this method, the modeling of casting mold consisted in gate, runner, cavity and riser. The shell casting type was a gravity casting and the casting design analysis was conducted by two cases. One produced two cavities to one mold, and the flange of product faces upwards with putting riser and overflow to end part. The other changed the flange direction of product faces sideways with rotation of 90 degrees in the case 1. The results are expected to minimize the vacancy and shrinkage of turbo charge housing.

Keywords:

AnyCastingTM, Shell Casting Method, Turbo Charge Housing, Filling Analysis1. 서 론

현재 온실 가스 과다배출에 따른 지구 온난화 현상 때문에 각 나라들은 온실 가스 배출량에 대한 규제를 점차 강화하고 있다. 이러한 추세에 따라 자동차 산업은 강화되고 있는 자동차 가스 배출 규제에 대응하기 위하여 기존의 가솔린 및 디젤엔진 차량부터 연료 전지차에 이르기까지 온실 가스 배출을 줄이기 위한 노력과 개발을 진행하고 있다.1,2)

한편 공기과급 시스템의 터보차저 방식은 공기의 과급을 위한 핵심부품으로, 엔진에서 연료 연소 후 버려지는 배기 에너지를 이용하여 터빈 회전력으로 변화시키고, 공기를 추가적으로 흡입하는 작용을 하여 완전연소를 도와주는 장치이다. 이 방식은 압축기를 통해 혼합가스의 충전 효율을 높여 출력 및 연료비를 향상시키는 역할을 하여 환경오염 물질의 배출 저감 기술의 하나로 개발되고 있다.3-8)

이 시스템의 부품인 자동차용 터보 차저 하우징(Turbo Charger Housing)은 높은 온도의 배기가스로 인한 내열적 재질 특성을 확보해야 할 뿐만 아니라 내부는 복잡한 중공 형상의 특징을 가지고 있다. 이러한 제품을 제작하기 위해서는 일반적인 주조 방법으로는 제작이 까다롭기 때문에 정밀주조방법 중의 하나인 쉘(Shell) 주조법을 이용하여 제작한다.

본 연구에서는 가솔린 자동차에 사용되는 터보 차저 하우징의 주조성형해석 프로그램(AnyCastingTM)을 이용하여 충전해석을 행하고, 이러한 해석결과를 적용하여 제작된 주조픔의 3차원 치수 측정평가를 통해 터보 차저 하우징 제품의 결함을 최소화하고자 한다.

2. 유한요소해석 및 3차원 치수측정

2.1 모델링

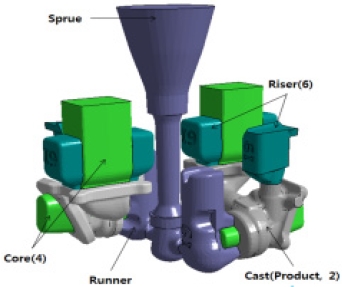

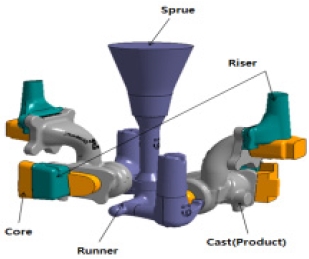

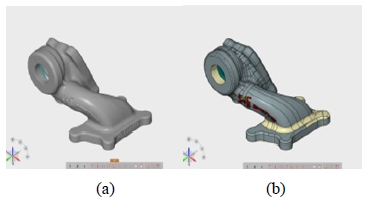

터보 차저 하우징 주조공정 중 제품의 용탕의 충전양상 및 기포등을 해석하기 위해 주조성형해석 프로그램인 애니캐스팅(AnyCastingTM ver. 6.3)을 사용하였다. Fig. 1은 터보 차저 하우징의 1차 주조를 위한 모델링으로서 하나의 주형에 2개의 캐비티(Cavity) 제품을 제작할 수 있는 형태로 런너(Runner), 코어(Core) 및 탕구(Sprue)을 배치했다.

1차 주조해석에서 고려된 사항 중 하나는 중력주조시 용탕이 차오르면서 주조품의 최상부에 예상되는 산화물, 가스가 발생되어 고립되는 현상과 이러한 현상으로 나타나는 기공 결함이다. 이를 제어하기 위하여 일반적으로 주조품의 최상부에 라이저(Riser)를 위치한다. 여기서 라이저의 기능은 용탕 주입과정에서 발생되는 산화물과 가스를 배출하는 효과를 가지고, 또한 응고과정에서 수축이 일어날 때 용탕을 보충해주는 역할을 한다. 이는 다이캐스팅 주조법의 오버플로우(Over-flow) 및 에어벤트(Air vent)의 기능과 유사하다.

2.2 해석조건

Table 1은 주조성형해석을 위한 물성치 조건을 나타낸 것으로 이것은 실제 제품에 적용되는 주강합금(X40CrNi2521) 물성치를 사용하였다.

그리고 용탕주입시의 온도는 1,620℃, 주입속도는 77 cm/s, 주입구 직경은 36 mm, 그리고 주입시간은 3.55 s로 하였다.

2.3 주조품 제작 및 3차원 치수측정

터보 차저 하우징의 주조는 제조를 위해 쉘 주조법으로 먼저 형틀을 세팅하고 주입공정을 걸쳐 냉각공정과 모래제거공정을 진행하여 주조품을 만든다. 주조품의 3차원 치수측정은 변형특성분석장비를 이용하여 측정하였다. 이 장비는 비접촉 광학식 3D 스캔방식으로 제품을 여러 각도 및 방향에서 제품 전체를 스캔하고 초기 설계의 3D 모델링과 측정한 스캔데이터를 비교하여 제품에서 요구하는 중요 치수 및 형상차이를 비교 측정할 수 있는 시험기이다. 측정오차는 ±0.005 mm 수준으로 측정이 가능하며, 제작된 시제품에 대한 설계 공차에 대하여 측정 시 높은 정밀도로 측정 결과를 확인할 수 있다.

3. 실험 결과 및 고찰

3.1 1차 주조해석결과

터보 차저 하우징의 1차 주조설계는 하나의 주형에 2 캐비티의 제품을 제작할 수 있는 형태로, 제품의 플랜지(Flange)부가 윗면(Z축방향)으로 향하고 산화물과 수축이 잘 일어나는 끝단부에 라이저(Riser)를 배치하였다.

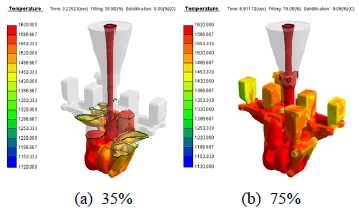

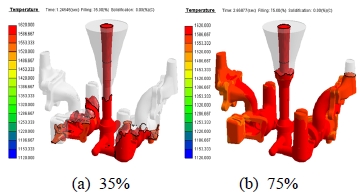

Fig. 2는 35%와 75%의 1차 주조해석시 용탕의 충전상태를 나타낸 것이다. 전체적으로 양호한 충전 상태를 보여주고 있으며, 상부인 오버플로우(Over-flow)와 압탕(Sprue)에서부터 냉각이 진행됨을 확인할 수 있다.

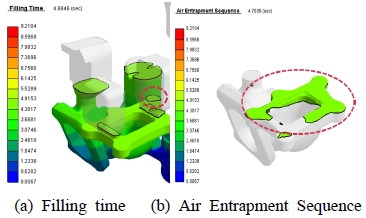

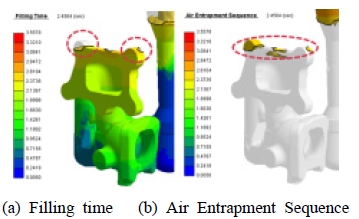

그러나 국부충전형태에 대해서는 Fig. 3(a)에 표시한 부분과 같이 충전과정에서 발생한 산화물의 고립예상구간을 확인할 수 있으며 Fig. 3(b)의 Air Entrapment(공기 고립) 결과에서는 가스가 발생하여 고립되어지는 부분을 예상할 수 있다. 이러한 결과는 압탕이 설계된 위치를 제외한 범위에서 나타났으며, 압탕의 효과를 보지 못한 구간으로 판단된다.

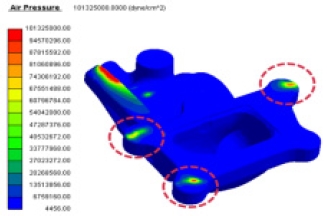

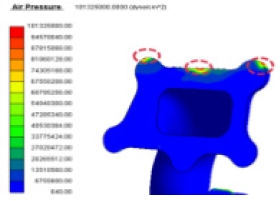

또한 Fig. 4의 Air Pressure(공기 압력) 결과에서는 이전의 Air Entrapment(공기 고립) 결과에서 확인한 가스 고립이 예상되어지는 부위와 유사하게 높은 Air Pressure(공기 압력)를 확인할 수 있으며, 이는 제품상에서 기공 발생이 예상되어진다.

3.2 2차 주조해석결과

Fig. 5는 1차 해석결과와 실제 주조품에서 확인한 기공 및 수축 결함위치를 개선하기 위하여 제품 방향을 90° 회전시킨 2차 주조설계를 위한 모델링한 것으로 회전에 따른 플랜지부는 옆면(X축방향)으로 변경하였다.

이는 1차에서 발생한 기공 발생 위치를 주조품의 기능에 영향을 미치지 않는 끝단부로 이동시키기 위한 설계이며, 이러한 설계 변경으로 기공 결함을 이동시키고 최소화하고자 했다. 2차 주조계의 압탕은 주조품의 최상부에 배치하고 주설조해석조건은 1차 해석과 동일한 조건으로 진행되었다.

Fig. 6은 35%와 75%의 2차 주조해석시 용탕의 충전상태를 나타낸 것으로, 전체적으로 양호한 충전 상태를 보여주고 있다.

Fig. 7은 제품의 국부충전양상으로 Fig. 7(a)에 표시한 부분에서 산화물이 고립예상구간을 확인할 수 있으며, Fig. 7(b)의 Air Entrapment(공기 고립) 결과에서는 가스가 발생하여 고립되어지는 부분을 예상할 수 있다. 그리고 1차 해석결과인 Fig. 3과 비교하였을 때 플랜지부의 끝단부로 이동하였고 Fig. 8의 Air Pressure(공기 압력) 결과는 Fig. 4보다 불량 예상 범위가 줄어들었음을 확인할 수 있다.

3.3 3차원 치수측정결과

Fig. 9는 셀주조법으로 제작된 터보 차저 하우징 제품에 대하여 치수측정을 위한 과정으로, Fig 9(a)는 3D 스캔한 결과이며 Fig 9(b)는 제품의 3D모델링을 나타낸다.

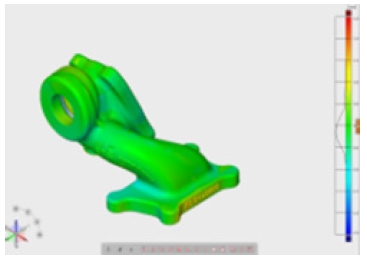

Fig. 10은 스캔데이터와 모델링데이터의 비교된 결과로서 이것은 3차원 치수측정장비를 이용하여 측정하였다. 측정대상은 1차와 2차의 주조해석 조건으로 제작되어진 터보 차저 하우징 제품으로 모델링과 측정 스캔 데이터를 동일한 프리-얼라이먼트(Pre-alignment)조건으로 측정 비교하였고, 측정포인트도 동일한 위치의 치수결과값을 도출하였다. 그리고 제품의 3D 모델링의 데이터를 기준으로 주조품의 스캔 데이터와 비교측정 과정 후 외관 형상 결과는 여러 가지 색상으로 표현된다. 외관형상은 모델링보다 외관 두께가 두꺼우면 붉은색으로 표시되고 얇으면 푸른색으로 표시되며 외관 형상이 비슷한 경우 녹색으로 표현된다. 외관의 색상 표시는 ±2 mm로 설정하고 각 치수 공차는 설계 치수값을 확인하여 반영하였다. 3D 모델링 대비 주조품 형상에 대한 비교 결과를 위해 주조품의 주요 측정 포인트 기준은 체결되는 부분의 직경과 하우징의 센터간의 거리, 두께 등이 있다. 측정 결과 기준은 중요 치수인 경우 ±0.8 mm 이내 조건을 만족시키는 것이고, 본 연구에서는 30개의 설계치수 포인트 값으로 확인하였다.

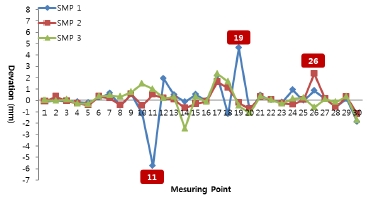

Fig. 11은 1차 해석결과로 제작된 주조품의 3D 모델링 데이터 대비 주조품 형상에 대한 치수의 비교 결과를 나타내었다. 이를 위해 제작된 1차 주조품에 대하여 주요 치수 및 형상 차이를 확인하였고 제품에서 요구하는 외관 치수를 측정에 대하여 결함여부를 3개의 샘플을 이용하여 파악하였다. 이 결과에서 ±0.8 mm 이내 공차 기준으로 샘플 1의 경우, 11(-5.78 mm), 19번(+4.61 mm), 샘플 2는 26번(+2.37 mm), 샘플 3은 14번(-2.48 mm) 포인트에서 치수는 공차에 벗어났고 형상에서 확인한 수축공 및 기공 등에 대한 결함의 원인으로 추측된다.

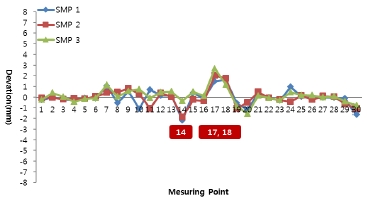

Fig. 12는 2차 해석결과로 제작된 주조품의 3D 모델링 데이터 대비 주조품 형상에 대한 치수의 비교 결과를 나타내었다. 이를 위해 1차 주조품의 경우와 마찬가지로 제작된 2차 주조품에 대하여 주요 치수 및 형상 차이를 확인하였고, 제품에서 요구하는 외관 치수를 측정에 대하여 결함여부를 3개의 샘플을 이용하여 파악하였다. 2차 해석결과로 제작된 주조품에서 외관상 기포 및 수축결함은 발견되지 않았으며, 14(-2.17 mm), 17(+2.72 mm), 18(+1.76 mm) 포인트에서 공차를 벗어나는 결과값을 나타내었다. 이 결과값에 대하여 결함에 대해 판단여부를 확인하였으나 요구되어지는 부품간의 문제가 발생되지 않는 부분으로 검토되었다. 그리고 치수 결과값의 편차는 대부분 일정하고 비슷한 수준에서의 결과를 확인할 수 있었으며, 1차 해석설계로 제작되어진 주조품보다 균일한 제품의 치수 및 형상을 확인하였다.

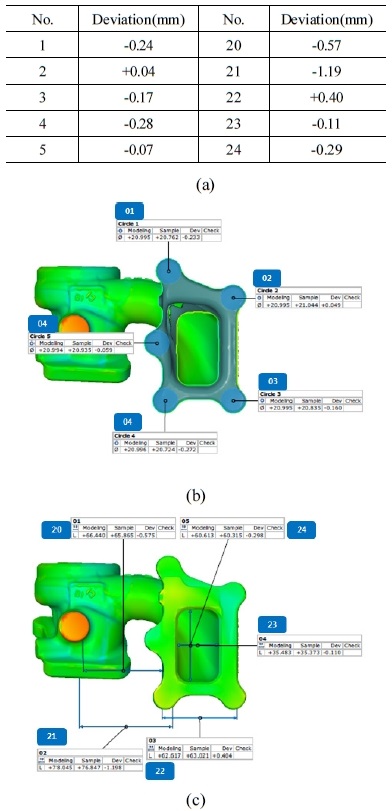

Fig. 13은 2차로 제작되어진 주조품의 3D 측정에 대한 30 포인트 중 일부 1~5, 20~24 포인트 결과를 예시로 나타내었으며, 실제 주조품과 모델링간의 치수 중 원지름 및 폭 길이 등의 치수를 비교한 값이다. 이 결과 예시된 각각의 값은 ±0.05~1.2 mm로서 설계 공차 범위에 만족하였다.

4. 결 론

본 연구에서는 해석프로그램을 이용하여 가솔린 자동차에 사용되는 터보 차저하우징의 플랜지 방향을 변경하여 충전해석을 수행하고, 그 결과를 바탕으로 실제 제작한 주조품의 결함여부 확인 및 형상 측정한 결과 다음과 같은 결론을 얻었다.

1) 제품의 플랜지 방향을 90° 회전시킨 경우의 2차 주조 해석결과는 제품의 플랜지부가 윗면으로 향하고 끝단부에 압탕과 오버플로우를 배치한 1차 주조해석결과보다 기공 및 수축등의 결함이 많이 개선되었다.

2) 1차 및 2차 해석결과를 반영하여 제작되어진 주조품을 실제치수값을 측정한 결과, 기공 및 수축 결함이 낮은 2차 주조품에서 1차 주조품보다 치수 편차가 낮게 나타났다.

Acknowledgments

본 논문은 곽희영 석사학위논문인 "터보 차저 주조품의 결함 최소화를 위한 CAE 해석 설계"의 일부임을 밝힙니다.

References

- J. H. Lee, (2013), "After-treatment System Technologies for Light-Duty Vehicles", Journal of the Korean Society of Automotive Engineers, 35(9), p22-26.

-

S. Arnold, C. Balis, D. Jeckel, S. Larcher, P. Uhi, and S. M. Shahed, (2005), "Advances in turbocharging technology and its impact on meeting proposed california GHG emission regulations", SAE technical paper No. 2005-01-1852.

[https://doi.org/10.4271/2005-01-1852]

- J. D. Ryu, Y. W. Yoon, and C. S. Lee, (2002), "The Study of Engine Output and Emission Characteristics according to Air Fuel Ratio for a Supercharged LPLi Engine", Transactions of KSAE, 10(4), p77-84.

- N. H. Cho, H. C. Park, and M. R. Kim, (2003), "Effect of Boosted Intake Pressure on Stratified Combustion of a Gasoline Direct Injection Engine", Transactions of KSAE, 11(2), p48-55.

- M. D. Eom, M. S. Kim, and D. S. Baik, (2010), "A Study on Performance, Characteristics in Diesel Engine When Applied Ball Bearing Type Turbocharger", Transactions of KSAE, 18(4), p74-78.

- Y. H. Kang, and D. H. Choi, (2010), "Simulation-based Optimum Allocation of a Resonator for Reducing the Blow Noise of a Turbocharger in a Diesel Engine", Transactions of KSAE, 18(2), p129-134.

- D. J. Park, C. H. Kim, and Y. B. Lee, (2008), "A Study on the Characteristics of the Oil-free Turbocharger for Diesel Engine Vehicles", Transactions of KSAE, 16(4), p47-55.

- J. Y. Huh, J. E. Chung, Y. W. Jin, W. Kang, and J. W. Chung, (2008), "Coordinated Control of EGR and VGT in the Diesel Engine", Transactions of KSAE, 16(4), p159-164.