원심성형방법을 이용한 원통형 PZT 제작에 관한 연구

Abstract

In this study, the microstructure according to the kind of organic binders and centrifugal forming conditions, chemical composition and density of lead zirconate titanate (PZT) were investigated by using EDS, analytical balance and SEM. PZT slurry used various organic binders such as polyethylene glycol (PEG), poly vinyl alcohol (PVA) and grateloupia elliptica (GE) to improve the formability of PZT tube. PZT tubes were formed by centrifugal machine and then were dried at room temperature. After drying the tubes, sintering was carried out at 1,100 up to 1,300℃ for two hours. As a result, PZT/GE slurry could be gained better shape than using PEG and PVA organic binders. Density of sintered PZT/GE was the highest at 1,250℃, showing more homogeneous microstructure and lower porosity.

Keywords:

Lead Zirconate Titanate(PZT), Cylindrical Ceramics, Centrifugal Manufacturing Technique, Sintering1. 서 론

전자재료의 발전은 고기능성 첨단소재의 발전과 전자 및 정보통신, 자동차 등과 같은 산업분야의 발전과 밀접하게 연관되어 있다. 이러한 산업분야에 사용될 수 있는 소재 중 하나인 압전 소자(piezoelectric effect element)는 압력이 가해졌을 때 전압을 발생시키고 전계가 가해졌을 때, 기계적인 변형이 일어나는 소재이다. 즉, 기계적인 진동에너지와 전기에너지의 상호 변환이 가능하면서 그 변환 효율이 높은 재료를 말하는데, 이 원리를 응용하여 각 종 센서 및 변압기 그리고 초음파 기기 분야의 소재로 활용 가능하다.

PVDF(polyvinylidene fluoride)와 같은 유기계 압전 소자와 TiO2-유기물계 복합재료는 기계적 특성이 뛰어나고, 성형이 용이하며 유연성이 좋지만 열적 특성 및 압전 효과에 있어서는 그 기능을 충분히 발휘하기 어렵다.1)

압전 소자 중 세라믹스 재료가 널리 사용되고 있는데, 크게 단결정과 다결정 소재로 분류된다. 단결정 소재로는 α-AlPO4, α-SiO2, LiTaO3, LiNbO3, SrxBayNb2O8, Pb5-Ge3O11, Tb2(MoO4)3 등이 있으며, 다결정 소재로는 PZT(lead zirconate titanate)계, PT(lead titanate)계, PZT-Complex Perovskite계, BaTiO3 등이 있다.2)

특히, PZT계 세라믹스는 가공성이나 제반 압전 특성이 우수하고, 가격이 저렴하여 초음파 진동자, 레조네이터, 착화소자 및 센서 등에 널리 이용되고 있다. 다결정성 압전 세라믹스의 경우 밀도와 공극률(porosity)에 따라 그 압전효과가 상이하게 나타나기 때문에 정밀하게 제어할 필요가 있다. 게다가 기존의 단결정성 압전 세라믹스와 비교하여 뛰어난 유전상수 및 압전 특성을 가지는 원통형 압전 세라믹스(cylindrical piezoelectric ceramics)는 그 구조가 미세하며, 높은 굴절율 및 유연성을 가진다. 이러한 원통형 압전 세라믹스는 macro-fiber 복합재료, 전력기기 복합재료 등 다기능성 복합재료 제작에 적합하다. 단, 압전 세라믹스는 기계적 특성이 확보되어야 지속적인 압전 효과를 발휘할 수 있다.

원통형 세라믹스를 제조하는 방법에는 가압 성형법, 전기 영동법(electrophoretic deposition) 등이 있지만 성형성 및 균질한 성형 밀도를 기대하기 어렵다.

본 연구에서는 슬러리 상태의 PZT를 높은 원심력을 이용하여 원통형 세라믹스를 제조한다. 따라서 원심성형법을 통하여 종래의 성형법보다 간단하면서 빠르게 성형 가능한 원통형 세라믹스를 제조하는데 목표를 두며, 또한 각 성형 조건에 따른 세라믹스의 특성을 비교하고 최적의 성형 조건을 밝혀내는데 그 의의를 둔다.3)

2. 실 험

2.1 재 료

본 연구에서 Sunnytech 사의 S-44 제품을 사용하였으며, 이 제품은 하소(calcine)처리된 미분말상의 PZT이다. 에너지분산형 분광분석법(energy dispersive x-ray spectroscopy)으로 알아본 성분구성비는 Table 1과 같으며, 대부분이 산화물인 지르콘산연과 티탄산연이다.

2.2 PZT 슬러리 제조 및 원심 성형

원심성형 시 필요한 슬러리(slurry)를 제조하기 위하여 PZT 분말과 용매를 혼합하였다. 이 때, 용매는 증류수를 기반으로 유기물 바인더를 첨가하여 제조된 것이며, 유기물 바인더는 polyethylene glycol(이하 PEG), poly vinyl alcohol(이하 PVA), 그리고 해조류인 grateloupia elliptica(이하 GE) 세 종류이다. GE는 주로 황토로 된 구조물을 제작할 때 사용되는 친환경 결합제이다.

PZT 분말과 용매는 볼 밀링(ball milling) 기기를 이용하여 균질한 PZT 슬러리를 제조하였다. 제조된 PZT 슬러리는 원통형의 아크릴 수지 몰드에 넣고, 밀폐된 상태에서 고속회전 시킨다. 이때, 슬러리 중의 PZT 분말은 몰드 내벽에 적층되어 튜브(tube) 형태의 성형체를 얻게 된다. 이를 원심성형공법이라 한다.4)

2.3 성형체 건조 및 소결

원심성형 후 실온에서 자연건조 시키면 24 시간 안에 몰드와 튜브형 PZT 성형체가 분리된다.

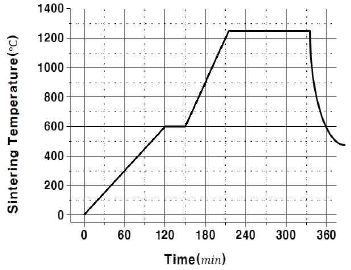

Fig. 1은 PZT 성형체의 소결 조건을 나타낸 것이다. 성형체를 실온에서 충분히 건조함에도 불구하고 미량의 수분이 잔존한다. 소결 시, 승온 속도가 빠를 경우 급격한 수분 증발로 인한 성형체 파손을 우려할 수 있으며, 결합제의 제거를 목적으로 비교적 낮은 온도에서는 승온 속도를 제어할 필요가 있다. 일반적으로 PZT는 1,200~1,400℃에서 그 조성에 따라 초전도성을 띄는 페로브스카이트(perovskite)형 구조로 결정화 된다. 따라서 최종 소결은 1,200~1,300℃에서 2시간 동안 유지하여 원통형 PZT 소결체를 얻었다.

3. 결과 및 고찰

3.1 PZT 성형체 제작

다음 Table 2에 각 유기물 바인더에 따른 성형 성을 나타낸다. 성형성의 판단은 원심성형 후 잔존하는 용매의 상태와 성형체 내벽의 미려함 그리고 성형체의 탈형 가능여부를 고려한 것이다. 잔존하는 용매의 탁도(turbidity)가 높을 시, PZT분말의 함유량이 많은 것으로 충분히 내벽으로 적층이 이루어지지 않은 상태이다. 또한 원심 성형 후, 성형체의 내벽의 표면조도가 높은 것은 PZT의 분말이 균질하게 적층되지 않은 결과로 공극률 생성으로 인한 낮은 밀도를 보일 수 있다. 이상 두 조건을 만족할 시 성형성이 좋은 것으로 판단하며, 한 조건이라도 불만족인 경우 보통, 그리고 두 조건 모두 불만족인 경우 나쁨으로 평가하였다.

PZT 슬러리는 증류수를 기반으로 용매를 제조하였으며, PEG의 경우, 1.0, 3.0, 5.0 그리고 10.0 wt.%로 첨가량을 달리하였지만 슬러리 제조 후 원심성형을 통하여 온전한 성형체를 얻을 수 없었다. 마찬가지로 PVA의 경우에도, 0.1, 0.3, 0.5 그리고 1.0 wt.%로 첨가량을 달리하였지만 온전한 성형체를 얻기 어려웠다.

하지만 GE의 경우, 슬러리 제조 후 원심성형을 통하여 온전한 성형체를 얻었으며, 첨가량은 1.0, 5.0 그리고 10.0 wt.%로 하였다. 유기물의 양을 최소화시키기 위하여 GE의 양을 줄이면서 PEG 혹은 PVA를 추가로 첨가해보았으며, 결과적으로 GE와 PEG 각각 1.0, 3.0 wt.%를 섞은 것이 가장 성형성이 좋았다. 단, PVA의 경우 증류수/GE 용매에 완전히 용해가 되지 않아 비교군에서 제외하였다.

Fig. 2에서 원심성형 조건에 따른 성형체를 나타냈다. 원심성형 속도와 시간을 변수로 진행하였으며, 다음의 각 운동량 식 (1)에 준하였다.

| (1) |

여기서, L은 각운동량, m은 회전하고 있는 물체의 질량, r은 회전 반지름, v는 선속도, 그리고 w는 각속도를 의미한다.

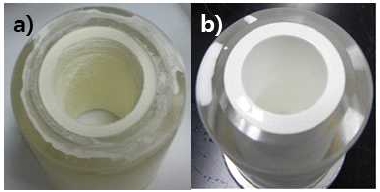

1,800, 3,600 rpm으로, 각각 60, 120 그리고 180 분 동안 원심성형을 한 결과, 1,800 rpm의 경우, 180분 후에도 Fig. 2 (a)와 같이 온전한 성형체를 얻기 힘들었다. 하지만 3,600 rpm의 경우, 120분에도 Fig. 2 (b)와 같이 내부 표면이 미려한 성형체를 얻을 수 있었다. 그리고 본 연구에서 용매 : PZT 분말의 기본 비율을 중량비 1 : 3으로 하였으며, 이때 얻어지는 성형체의 두께는 약 8 mm였다. 용매와 PZT 분말의 혼합비율을 조절하여 성형체의 두께 조절이 가능하며, 이것은 추가적인 가공공정을 줄일 수 있을 것으로 판단한다.

3.2 PZT 성형체 건조

세라믹 제조 공정에 있어서 성형체의 건조 과정은 매우 중요하다. 건조를 충분히 시키지 않을 경우, 성형체의 내부에 잔존하는 수분으로 인하여 소결 시 균열을 동반할 수 있다.

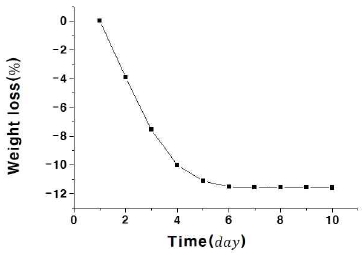

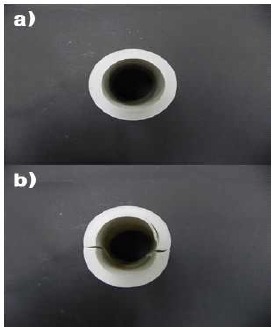

본 연구에서 PZT 성형체를 건조하기 위하여 실온에서 건식분위기(상대습도 20% 이하)와 습식분위기(상대습도 80% 이상)를 각각 조성하였으나 습식분위기의 경우, 건조기간 7일이 지난 후에도 성형체의 탈형이 이루지지 않아 건식분위기에서 건조를 진행하였다. 또한 Fig. 3은 탈형 후 PZT 성형체의 시간 경과에 따른 중량감소를 나타낸 것이다. 탈형 직후 PZT 성형체의 중량은 272.3 g이었으며, 4일까지 급격하게 중량이 감소하여 245.0 g으로 10% 감소하였다. 이후, 중량 감소율이 완만하였고, 6일 후 총 중량 감소는 약 12%에 달하며 더 이상의 중량 감소가 일어나지 않았다. 그리고 Fig. 4는 2일 건조 후 성형체와 4일 건조 후 성형체를 소결한 것이다. 2일 건조시킨 PZT 성형체의 경우 전술한 소결조건에도 불구하고 균열을 동반하였으며, 최소 4일 성형체를 건조하여 소결을 진행하는 것이 바람직하다고 판단한다.

3.3 PZT 성형체 소결

일반적으로 압전 효과를 띄는 PZT계 세라믹스는 1,200~1,300℃에서 소결 공정을 진행한다. 본 연구에서도 동일하게 적용하여 최종 소결하였다. 또한 각 온도에 따른 PZT 세라믹스의 겉보기 상태, 밀도 변화 그리고 미세 구조를 파악함으로써 기존의 공법으로 제조된 PZT 세라믹스와 비교·검토하였다.

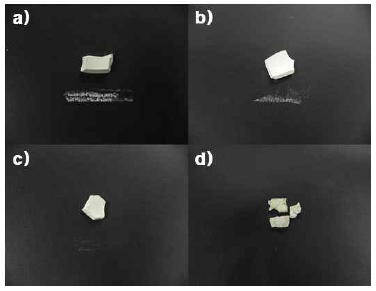

Fig. 5는 각 소결온도에 따른 PZT 소결체의 조흔과 표면 상태를 나타낸 것이다. Fig. 5 (a)는 소결을 하지 않은 PZT 성형체로서 옅은 상아색에 가까웠으며, 굳기(hardness)가 매우 낮은 상태로 분진(dust)이 다량 발생하였다. 1,100℃에서 소결한 Fig. 5 (b)는 표면이 흰색에 가까웠으며, 성형체보다 굳기가 높았다. 하지만 조흔시험에 의한 분진발생으로 미루어보아 소결이 완전하게 이루어지지 않은 것으로 판단한다. 1,200℃에서 소결한 Fig. 5 (c)는 굳기가 매우 높았으며, 분진이 거의 발생하지 않았다. 그리고 1,300℃에서 소결한 Fig. 5 (d)의 경우, 분진발생은 없었지만 표면이 다소 짙은 상아색으로 변색되었으며, 그 표면이 국부적으로 균열을 동반하였다. 따라서 원심성형법에 의한 PZT 세라믹스는 1,200~1,300℃에서 소결을 진행하는 것이 완전한 소결체를 얻을 수 있을 것으로 판단한다.

Sintered PZT bodies according to sintering temperature (a) green body, (b) 1,100℃, (c) 1,200℃ and (d) 1,300℃

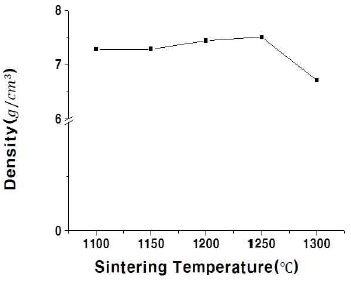

Fig. 6은 각 소결온도에 따른 PZT 소결체의 밀도를 나타낸 것이다. 최종 소결온도가 높아질수록 밀도가 높아졌으며, 1,250℃에서 소결한 PZT가 7.56 g/cm3으로 가장 높았다. 하지만 1,300℃에서 소결한 PZT는 6.68 g/cm3으로 오히려 밀도가 감소하였으며, 이것은 앞선 Fig. 5 (d)에서 표면에 균열이 생긴 것을 미루어보아 PZT 소결체 내부 또한 틈 또는 공극이 존재할 것으로 여겨진다.

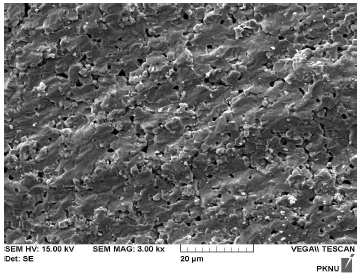

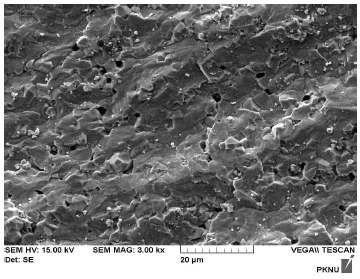

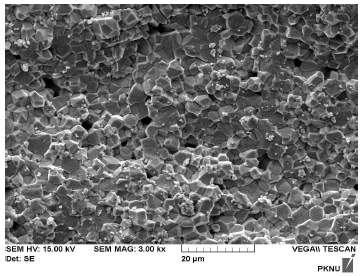

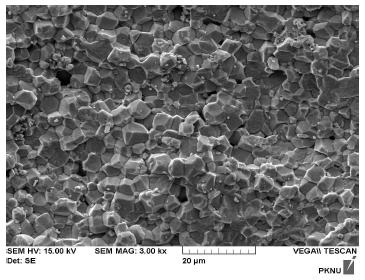

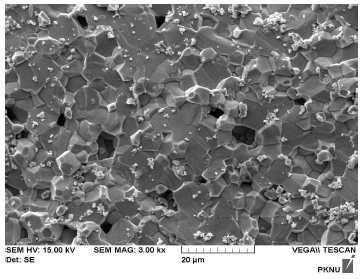

Fig. 7-11은 각 소결온도에 따른 PZT 소결체의 파단면을 SEM 촬영한 것이다. 1100℃와 1150℃의 온도에서 소결한 PZT는 완전한 소결이 이루어지지 않아 다수의 공극(pore)을 확인할 수 있었고, 이것은 전술한 소결체의 밀도에 영향을 미친 것으로 판단한다.5)

Fig. 7, 8과 같이 1,150℃ 이하에서 소결한 PZT는 페로브스카이트형 구조로 결정화가 이루어지지 않아 매끈한 파단면을 형성하였다. 그리고 Fig. 9, 10에서 나타낸 바, 1,200℃ 이상에서 소결한 PZT의 경우, 대부분 결정화가 이루어져 다결정질의 페로브스카이트 구조를 확인할 수 있었다. 또한 결정질 조직이 떨어져 나간 부분을 제외하고 공극이 거의 없는 것으로 나타났으며, 1,250℃에서 소결한 PZT의 공극이 가장 적었다. 하지만 Fig. 11에서 보는 바와 같이 1,300℃에서 소결한 PZT의 경우, 상대적으로 용융점이 낮은 Pb에 의해서 조직구조가 변하였으며, 이에 따른 내부 공극을 형성하였다. 이는 전술한 Fig. 6에서 보인 바와 같이 1,300℃에서 최종 소결한 PZT의 밀도가 급격히 낮아진 요인으로 보인다.6)

PZT와 같이 다상 성형체의 소결연구에 대한 고찰은 각 상의 영향은 물론 소결 온도, 시간 및 승온속도를 면밀히 조절하여 높은 소결밀도를 얻을 수 있을 것으로 판단한다.7)

4. 결 론

기존의 공법을 대신하여 비교적 빠르고 간단하게 원통형 세라믹스를 제조 가능한, 원심성형법을 이용하여 PZT 세라믹스를 제조한 결과 다음과 같은 주요한 결론을 얻었다.

1) 원심성형 시, 3,600 rpm으로 최소 2시간 동안 성형해야 온전한 성형체를 얻을 수 있다.

2) PZT 슬러리의 양을 조절함으로써 성형체의 두께를 조절할 수 있다.

3) 성형체 건조 시, 상온에서 6일 후 완전하게 건조된다. 단 4일이 지난 후, 소결공정이 가능하다.

4) 1,250℃에서 최종 소결된 PZT 세라믹스의 밀도가 가장 높게 나타났으며, 미세 조직관찰 결과, 공극률이 가장 낮게 나타났다.

따라서 원심성형법을 이용하여 PZT 세라믹스를 제조할 수 있다고 판단한다. 단, 현 공법으로 제조된 세라믹스의 기계적 특성과 압전 효과에 의한 전자기적 특성이 추가적으로 고려되어야함을 인지하며 선행연구를 마친다.

References

- W. H. Heo, and Y. W. Kim, (2006), Technology and Market Analysis of Piezoelectric Ceramics, RIST, Pohang, Korea.

-

C. K. Moon, and B. A. Kim, (2017), "Effect of TiO2 Particle Size and Content on the Mechanical Properties of TiO2/Epoxy Composites", Journal of KSPSE, 21(1), p11-17.

[https://doi.org/10.9726/kspse.2017.21.1.011]

- M. C. Chu, and S. J. Cho, (2008), "Fabrication Device and Method by using Centrifugal Manufacturing Technology", KRISS, Daejeon, Korea.

-

J. Ma, and W. Cheng, (2002), "Deposition and Packing Study of sub-micron PZT Ceramics using Electrophoretic Deposition", Jounal of Materials Letters, 56(5), p721-727.

[https://doi.org/10.1016/S0167-577X(02)00602-X]

-

J. Qu, S. Huang, Y. Xu, H. Jiao, D. X, and X. Cheng, (2014), "Fabrication and Properties of PZT Piezoelectric Ceramic Tubes with Large Length-Diameter Ratio", Journal of Ceramics International, 40(8), p13019-13024.

[https://doi.org/10.1016/j.ceramint.2014.04.165]

-

J. Yue, M. Leung, E. Haemmerle, and M. Hodson, (2009), "The Influence of Sintering Conditions on the Dielectric and Piezoeletric Properties of PbZrTiO-PbMgNbO Ceramic Tubes", Journal of Alloys and Compounds, 470(1-2), p465-469.

[https://doi.org/10.1016/j.jallcom.2008.02.107]

- J. G. Lee, (1994), "Singtering of Ceramics", Bando, Seoul, p112-146.