기계구조용강 SM45C의 마찰마모 및 내식성 특성

Abstract

In this study, the mechanical structure carbon steel (SM45C) was heat-treated, and the wear and immersion characteristics were evaluated. The coefficient of friction and wear loss were proportional. The wear surface of 9.8 N wear load showed plowing due to abrasive wear. The wear surface of the 24.5 N wear load exhibited adhesion wear resulting in plowing and flakes. The wear surface showed different wear phenomena depending on the magnitude of the wear load. Corrosion occurred mostly in the acid solution, but hardly occurred in the alkali solution.

Keywords:

Immersion, Corrosion Pit, Wear, Friction Coefficient, Wear Loss1. 서 론

기계구조용 탄소강1) SM45C는 열처리2,3)나 경화 처리4,5)하여, 기계적 강도가 요구되는 부품에 적용하기 위하여 많은 연구가 실시되었다.6-10) 특히 SM45C는 금형 재질에 적당한 특성을 가지고 있으므로 금형용으로 많이 사용된다.

또한 스테인리스강의 내식성은 부동태 피막 때문에 우수하므로, 이것에 대한 연구가 많이 실시되고 있다.11-16) 그러나 탄소강은 부동태 피막이 없기 때문에, 부식 저항성이 작다고 판단된다. 탄소강은 열처리를 통하여 경도 및 강도가 향상된 것으로 금형을 제작하므로 기계적 성질에 비례하여 내식성도 증가할 것으로 판단된다. 금형은 목적에 맞는 형상의 제품을 대량으로 만들기 위하여 반복 사용하므로, 내마모성이 우수해야 하며, 내식성은 금형 공구의 내구성 및 생산 제품에 큰 영향을 줄 것이다.

본 연구는 기계구조용으로 많이 사용되는 탄소강(SM45C)을 300℃ 및 400℃에서 1, 3, 6시간 열처리하고, 마모 하중을 달리하여 열처리에 따르는 마모 특성을 평가하였다. 또한 산/알칼리 용액에 240시간 침지하여 부식 특성을 평가하였다.

2. 재료 및 실험 방법

사용한 재료는 금형용으로 많이 사용되는 SM45C이다. SM45C는 870℃에서 4시간 침탄처리 후에 300℃ 및 400℃에서 1, 3, 6시간 템퍼링을 실시하였다. 마찰마모시험편 및 침지시험편의 크기는 각각 17 × 6 × 12 mm, 50 × 50 mm로 하였으며, 각각 3개를 사용하였다. 마찰마모 및 침지시험편은 경면·연마하였다.

마찰마모시험은 고정된 원판(ring)인 상대재가 회전하는 마찰마멸방식(Block on ring)의 시험기(BRW140, NeoPlus)를 사용하였으며, 시험편과 면접촉하는 장치이다. 마찰마모 상대재는 직경 35 mm, 두께 7 mm의 QT 진공 열처리한 SKD11을 사용하였다. 상온, 건조 상태에서 총 마찰마모거리는 500 m로 하였다. 마찰마모시험기는 레버비가 5:1이므로 1.96 N 및 4.9 N의 추를 이용하여 9.8 N 및 24.5 N의 2가지 하중을 가하였다. 상대재의 회전수는 50 rpm으로 하였으며, 데이터는 초당 10건을 받아 총 55,000여건의 데이터를 얻음으로써 신뢰성을 높였다.

침지용액은 KS규격에 따라서 산성용액(6 wt.% 제2염화철 + 1 wt.% 염산 + 증류수)과 염기성 용액(6 wt.% 수산화나트륨)을 사용하였다. 침지 시간은 240시간으로 하였으며, 일정 시간마다 표면의 부식 상황을 관찰하였다. 부식 표면은 SEM (Hitachi (Japan), S-2700) 관찰 및 EDS (Horiba) 분석을 실시하였다.

3. 결과 및 고찰

3.1 마찰마모 시험

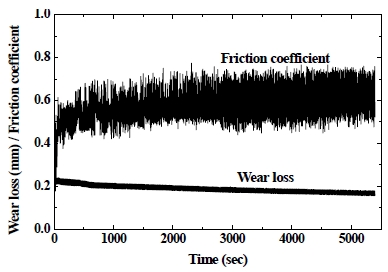

Fig. 1은 마찰계수와 마모손실을 나타낸다. 이것은 대표적으로 모재시험편에서 얻어진 것이다. 그림의 x축은 마모시간(마모거리)을 나타내고, y축은 각각 마찰계수와 마모손실을 나타낸다. 마찰계수는 약 2,000 sec (약 200 m)까지 곡선으로 증가하다가 일정해 지는 것을 알 수 있다. 이 일정한 영역의 값을 마찰계수로 측정하였다.

마찰계수는 마찰력과 수직하중의 비로 식 (1)과 같은 관계를 가진다.

| (1) |

여기서, F는 마찰력, μ는 마찰계수, N은 수직하중이다. 위 식에서 수직하중(N)이 일정하므로 마찰계수(μ)가 클수록 마찰력(F)이 크게 되고 마모손실이 많아지게 된다.

Table 1과 2는 실험에서 측정한 마찰계수의 평균값이다.

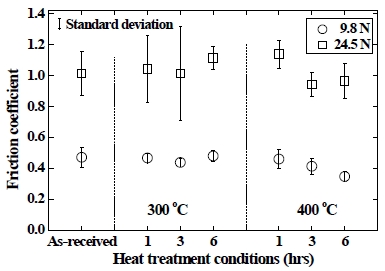

Fig. 2는 열처리 조건에 따르는 마찰계수를 나타낸다. 그림에서 원기호(○)는 마모하중 9.8 N을 나타내고, 사각기호(□)는 마모하중 24.5 N을 나타낸다. 표준편차도 같이 나타내었다. 마모하중 24.5 N의 마찰계수는 9.8 N보다 모두 높으며, 약 2배 이상을 나타내었다. 마찰계수는 400℃-1 hr 시험편까지 1.05 (24.5 N) 및 0.46 (9.8 N) 전후로 거의 비슷하다고 볼 수 있으나, 400℃-3 hrs 시험편, 6 hrs 시험편은 0.95 및 0.40 전후로 작다.

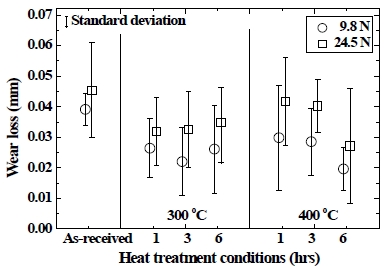

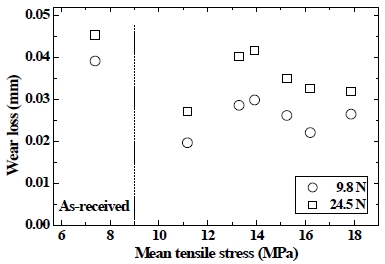

Fig. 3은 열처리 조건에 따르는 마모손실을 나타낸다. 그림에서 원기호(○)는 마모하중 9.8 N을 나타내고, 사각기호(□)는 마모하중 24.5 N을 나타낸다. 표준편차도 같이 나타내었다. 마모하중 24.5 N의 마모손실은 9.8 N보다 모두 많았으나, 마찰계수에 비례하지는 않았다. 마모손실은 모재시험편이 가장 많았으나, 마찰계수만큼 차이를 나타내지 않았다. 400℃-6 hrs 시험편은 0.027 mm (24.5 N) 및 0.020 mm (9.8 N)로 가장 작은 마모손실을 나타내었다.

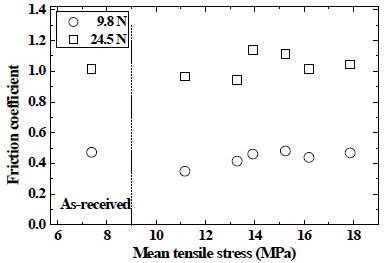

Fig. 4는 인장강도와 마찰계수의 관계를 나타낸다. 인장강도와 마찰계수는 큰 상관관계를 나타내지 않았다. 9.8 N 하중의 마찰계수는 600℃-6 hrs 시험편 (11.2 MPa)을 제외하고는 모재시험편과 거의 비슷하게 나타났다. 그러나 24.5 N 하중의 마찰계수는 인장강도가 가장 작은 모재시험편(7.4 MPa), 300℃-1 hr 시험편 (17.8 MPa) 및 3 hrs 시험편(16.2 MPa)에서 비슷하였지만, 300℃-6 hrs 시험편(15.3 MPa) 및 400℃-1 hr 시험편(14.0 MPa)은 약간 크게 나타났다. 또한 400℃-3 hrs 시험편(13.3 MPa) 및 6 hrs 시험편(11.2 MPa)은 약간 작게 나타났다.

Fig. 5는 인장강도와 마모량의 관계를 나타낸다. 모재시험편의 마모량은 각각 0.039 (9.8 N) 및 0.045 (24.5)를 얻었다. 마모하중 9.8 N에서 400℃-6 hrs 시험편(11.2 MPa)은 0.020을 얻었다. 나머지는 0.030 정도에서 인장강도와 반비례하여 0.022까지 감소하였으나, 가장 큰 인장강도 (17.8 MPa)인 300℃-1 hr 시험편에서 오히려 증가하여 0.026을 얻었다. 한편 마모하중 24.5N에서도 400℃-6 hrs 시험편(11.2 MPa)은 0.027을 얻었으나, 나머지는 0.040 정도에서 인장강도와 반비례하였다. 따라서 본 연구에서 사용한 강재의 마찰계수는 열처리에 의한 인장강도와 큰 상관이 없는 것으로 보이지만, 마모량은 감소되는 반비례 경향을 나타내었다.

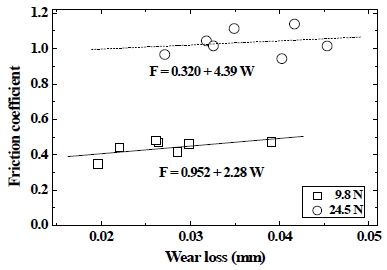

Fig. 6은 마찰계수와 마모손실의 관계를 나타낸다. 그림에서 마찰계수가 클수록 마모손실이 증가하는 비례관계를 나타내었다. 이와 같은 비례관계는 마모하중에 관계없이 일정하였으며, 평행하게 나타났다. 마찰계수와 마모손실은 회귀분석에 의하여, 식 (2)와 (3)과 같은 회귀방정식으로 나타낼 수 있었다.

| (2) |

| (3) |

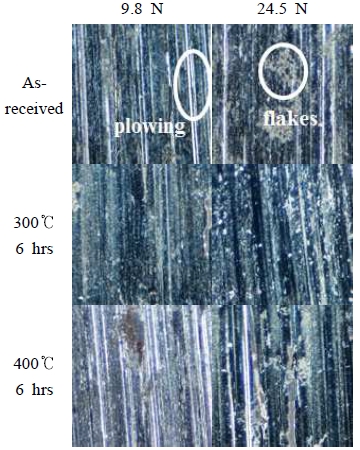

Fig. 7은 2종류의 마모하중에 따르는 마모면을 대표적으로 나타낸다. 물체는 연마 등에 의하여 평평하게 가공하여도, 무수히 많은 돌출부의 연속이다. 따라서 두 물체는 돌출부의 접촉에 의하여 이루어지고 있다. 이러한 부분은 마모하중에 의하여 접촉면적이나 돌출부의 모양에 따라서 탄성변형 또는 소성변형이 일어난다. 이러한 접촉상태에서 상대재가 회전하면, 접촉부분은 탄성변형, 소성변형, 홈 패임 및 응착부분의 전단 등이 발생한다. 9.8 N 마모하중에 의한 마모면은 상대재와의 마찰에 의하여 회전방향으로 줄무늬 모양의 홈 패임(plowing)을 나타내는 연삭마모를 나타내었다. 그러나 24.5 N 마모하중의 마모면은 큰 하중에 의하여 홈 패임(plowing)뿐만 아니라 응착부위의 전단(shearing)에 의한 얇은 조각(flakes)이 떨어져 나가는 응착마모를 확인할 수 있다. 이와 같이 마모면은 마모하중의 크기에 따라서 다른 마모현상을 나타낸다.

3.2 침지 시험

산성 용액의 시험편 표면은 침지 시간이 증가함에 따라서 부식이 진행되고, 피팅이 관찰되었다. 그러나 알칼리 용액의 시험편 표면은 침지 시간에 상관없이 표면의 변화는 나타나지 않았다. 즉 염기성 용액에서는 부식이 진행되지 않음을 알 수 있었다.

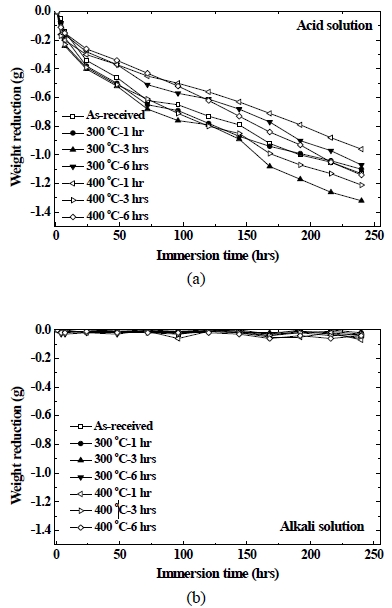

Fig. 8(a), (b)는 산/알칼리 용액에 침지한 시험편의 시간에 따른 무게 변화를 나타낸다. Fig. 8(a)는 산성 용액, Fig. 8(b)는 알칼리 용액에 침지한 것이다. Fig. 8(a)는 시간이 증가함에 따라서 무게가 감소하는 것을 알 수 있다. 240시간에서 감소된 무게는 최소 0.96 g(400℃-1 hr 시험편), 최대 1.32 g(300℃-3 hrs 시험편)이었다. 이러한 변화는 산성 용액에서 화학 반응하여, 부식이 진행되었다고 판단한다. Fig. 8(b)는 알칼리 용액에 침지한 시험편의 시간에 따른 무게 변화를 나타낸다. Fig. 8(b)는 측정자의 오차를 생각하면, Fig. 8(a)와 달리 무게가 거의 감소하지 않았다고 판단된다. 초기 침지 시간은 약간의 부식 반응이 나타나는 것 같지만, 그 이후는 측정의 오차를 생각하면 거의 무게 감소가 없었다. 즉 SM45C는 산성용액에서 부식 반응하지만, 알칼리 용액에서는 거의 부식 반응하지 않는 것을 알 수 있었다. 이것에 대한 해석은 후술하는 EDS 분석을 통하여 알 수 있다. 일반적으로 부식에 의한 무게 감소는 내부 원자간 산화반응으로 인하여 수소기체가 생성되며 감소한다.

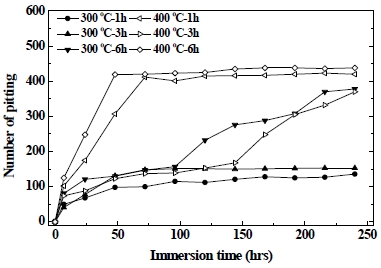

Fig. 9는 산성 용액의 침지에서 얻어진 피팅 수를 나타낸 것이다. 이것은 침지시간이 증가함에 피팅 수가 증가하는 경향을 나타내었다. 그러나 모재시험편은 전면 부식이 발생하였다. 300℃-1 hr 및 3 hrs 시험편의 피팅은 일정 시간에서 포화되어, 240시간에 각각 136 및 153개를 관찰하였다. 400℃-1 hr 및 6 hrs 시험편의 피팅은 72시간에 각각 412 및 420개를 관찰하였고, 240시간에 각각 420 및 438개를 관찰하였다. 그리고 300℃-6 hrs 시험편 및 400℃-3 hrs 시험편은 각각 96 및 144시간에서 증가하는 경향을 나타내고, 240시간에 각각 378개 및 370개를 관찰하였다. 전체적으로 400℃ 시험편의 피팅이 많은 것을 알 수 있었다.

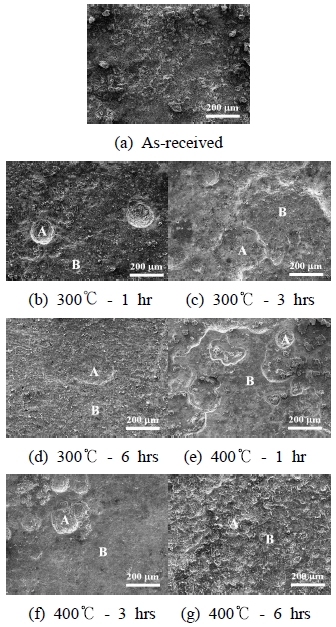

Fig. 10은 240시간 침지한 시험편의 SEM을 나타낸다. 모든 시험편들의 표면은 울퉁불퉁하며, (a) 모재시험편은 전체 표면에 부식이 발생하였다. 그러나 (b)∼(g) 열처리시험편은 부식과 피팅을 관찰할 수 있었다.

Table 3은 Fig. 10의 표면에서 얻어진 EDS 분석을 나타낸다. 산성 용액에 침지한 시험편들은 침지 시간이 증가함에 따라서 무게가 감소하고, 피팅 수가 증가함을 알 수 있었다. Fig. 10에서 A는 피팅 부분을 나타내고, B는 부식된 표면을 나타낸다. 침지한 시험편의 EDS 성분은 주로 O, Si, Cl, Mn, Fe가 검출되었다. 또한 미량으로 검출되지 않은 시험편도 있지만, S, Ca, Cr 등도 검출되었다. O는 모재 시험편에서 가장 많이 검출되었으며, 열처리한 시험편에서는 피팅 부분(A)보다 부식 부분(B)에서 많이 검출되었다. 피팅 부분과 부식 부분의 산소량의 차이가 나는 것을 확인할 수 있었다. 이것은 산성 용액에 침지하였을 때, 용액 속의 성분과 SM45C의 성분이 반응하여 피팅 부분에서 더 많은 산소가 빠져나간 것으로 볼 수 있다. 이것은 실험 중에 산성 용액에서 기포가 발생하는 것을 확인할 수 있었다. 즉, 산소는 화학 반응에 의하여 피팅 부분에서 더 많이 빠져나갔기 때문에 적게 검출되었다. 위에서 언급하였듯이 모재 시험편의 산소량은 열처리 시험편의 산소량보다 많은 것을 확인할 수 있었다. 이것은 공기 중에서 열처리를 하였기 때문에, 산소와 표면이 반응하여 검게 보이는 것을 확인할 수 있다. 이는 산화반응이 일어난 것으로 산화반응이 일어나면 표면의 산소량이 증가하여 모재 시험편보다 열처리 시험편의 산소량이 더 많이 나타난다. 그러나 열처리 시험편은 산성 용액에서 화학반응에 의하여 산소가 빠져 나갔기 때문에 작게 나타난 것이다.

상기와 같이 산성용액에서 부식이 발생한 이유는 다음과 같다. 철(Fe)은 산소가 용존된 물과 반응하여 수산화철로 부식된다. 그러나 염소이온이 존재하면 부식속도는 매우 빠르다. 본 연구에 사용한 산성용액은 염소이온을 가지고 있으므로, 산성용액에서 SM45C는 부식이 발생하였다. 이러한 부식 반응은 다음과 같이 나타낼 수 있다.17)

| (3) |

| (4) |

| (5) |

전반적인 부식은 식 (4)로 나타내지만, 부식 초기는 식 (6)과 같이 철은 제1철염화수산화물로 산화되면서 수소가 발생한다. 다음으로 식 (6)과 같이 제1철수산화물이 수소 및 산소와 반응하여, 제2철수산화물로 산화되면서 염소이온과 수소이온이 발생한다.

5. 결 론

본 연구는 열처리한 SM45C를 사용하여, 마모하중을 달리하여 마모 특성을 평가하였으며, 산/알칼리 용액에 240시간 침지하여 부식 특성을 평가하였다. 얻어진 결론은 다음과 같다.

1) 마모하중 24.5 N의 마찰계수는 9.8 N보다 모두 크며, 약 2배 이상을 나타내었다. 마찰계수는 각각의 마모하중에서 거의 비슷하였으나, 400℃-3 hrs 및 6 hrs 시험편은 약간 작았다.

2) 마모하중 24.5 N의 마모손실은 9.8 N보다 모두 많았으나, 마찰계수의 크기보다는 작았다. 모재시험편의 마모손실은 열처리시험편보다 마모하중에 관계없이 많았다. 300℃ 시험편은 비슷하였으며, 400℃-1 hr 및 3 hrs 시험편은 300℃ 시험편보다 약간 많은 마모손실을 나타내었다. 그러나 400℃-6 hrs 시험편은 가장 작은 마모손실을 나타내었다.

3) 마찰계수와 마모손실은 비례관계를 나타내었으며, 마찰계수와 마모손실은 회귀분석에 의하여, 회귀방정식으로 나타낼 수 있었다.

4) 1.0 kg 마모하중의 마모면은 연삭마모에 의한 줄무늬 모양의 홈 패임(plowing)이 나타났으며, 2.5 kg 마모하중의 마모면은 홈 패임(plowing) 및 얇은 조각(flakes)이 발생하는 응착마모가 나타났다. 이와 같이 마모면은 마모하중의 크기에 따라서 다른 마모현상을 나타났다.

(5) SM45C는 산성용액에서 부식이 많이 발생하였으나, 알칼리용액에서는 거의 부식이 발생하지 않았다. 산성용액의 무게감소량은 모재시험편 및 열처리시험편에서 시간이 증가함에 따라서 무게가 감소하였다. 그러나 알칼리 용액은 거의 감소하지 않았다.

6) 피팅은 산성 용액의 침지에서 많이 발생하였으며, 400℃ 시험편의 피팅이 많은 것을 알 수 있었다.

7) 모든 시험편은 부식이 관찰되었으며, 열처리 시험편은 피팅이 많이 발생하였다. 산소는 피팅 부분이 부식 부분보다 적게 검출되었다.

References

- KS D 4101-1955, "Classification of carbon steel by carbon content".

- S. C. Kim, and S. Y. Kim, (1993), "A Study on the Fatigue Crack Propagation of Partly Heat Treated Medium Carbon Steel", Journal of The Korean Society of Safety, 8(1), p13-20.

-

S. K. Sun, C. J. Cho, and J. H. Kim, (2017), "Mechanical Characteristics of Post Weld Heat Treatment for Friction Welding of SM45C-STKM13B Hollow Shaft", Journal of the Korean Society of Mechanical Technology, 19(4), p561-566.

[https://doi.org/10.17958/ksmt.19.4.201708.561]

- S. J. Na, S. D. Kim, G. I. Lee, and T. K. Kim, (2005), "A Study on the Laser Surface Hardening of SM45C Steel", KSME(A), 11(1), p53-62.

-

B. C. Lim, H. S. Lee, and S. H. Park, (2015), "A study on the hard surfacing Characteristics of SM45C by using Diode laser", Journal of the Korea Academia-Industrial cooperation Society, 16(3), p1620-1625.

[https://doi.org/10.5762/KAIS.2015.16.3.1620]

- K. H. Shin, and G. J. Lee, (1999), "A Study on the Effects of Cutting Resistance and Surface Roughness of the Machine Structure Carbon Steel in Turning", Journal of the Korea Academia-Industrial cooperation Society, 8(5), p47-53.

- S. H. Choi, B. H. Min, N. K. Kim, H. T. Lim, and T. K. Min, (2008), "A Study on the Mechanical Properties as a Result of Friction Welding With SKH55 and SM45C", Journal of the Korean Society of Machine Tool Engineers, 17(2), p65-70.

-

M. I. Bae, and Y. S. Rhie, (2014), "Surface Roughness Prediction of Interrupted Cutting in SM45C Using Coated Tool", Journal of the Korean Society of Machine Tool Engineers, 13(3), p77-82.

[https://doi.org/10.14775/ksmpe.2014.13.3.077]

-

M. I. Bae, and Y. S. Rhie, (2016), "Regression Equation Deduction for Cutting Force Prediction during Interrupted Cutting of Carbon Steel for Machine Structure (SM45C)", Journal of the Korean Society of Machine Tool Engineers, 15(4), p40-45.

[https://doi.org/10.14775/ksmpe.2016.15.4.040]

-

Y. S. kong, S. P. Yoon, and S. J. Kim, (2010), "Mechanical Properties of Friction Welded SM 45C-SF 45 Joints for Automobile Reverse Idle Gear Shaft Applications", KSME(A), 34(1), p85-90.

[https://doi.org/10.3795/KSME-A.2010.34.1.85]

- Y. T. Jeon, and Y. S. Park, (1998), "Effect of Mo Addition on the Characteristics of Passive Film of Fe - Cr Martensitic Stainless Steel", Journal of the Corrosion Science Society of Korea, 27(4), p384-399, (DOI:http://210.101.116.15/kiss5/viewer.asp).

- J. S. Kim, and K. Y. Kim, (1999), "A Study on Property of Passive Film Formed on Duplex Stainless Steel Partially Substituted by W", Journal of the Corrosion Science Society of Korea, 28(5), p368-380.

- S. J. Park, and Y. S. Kim, (2013), "Effect of Corrosion Environment on Semiconductive Properties of Passive Film formed on Super Stainless Steel", Bulletin of the Corrosion Science Society of Korea, 12(2), p210-211, (DOI:http://210.101.116.15/kiss5/viewer.asp).

-

S. Y. Lee, Y. S. Kim, H. R. Jeong, G. S. Kim, and K. W. Nam, (2015), "Corrosion Resistance of Degraded STS310S and STS347H by Cr-free Modified Si Organic/Inorganic Hybrid Coating Solution", Journal of the Korean Society for Power System Engineering, 19(6), p12-18.

[https://doi.org/10.9726/kspse.2015.19.6.012]

-

S. Y. Lee, Y. S. Kim, H. R. Jeong, S. H. Ahn, and K. W. Nam, (2015), "Corrosion Resistance of STS316L Coated by Modified Si Organic/Inorganic Hybrid Solution", J. Ocean Engineering and Technology, 29(6), p475-480.

[https://doi.org/10.5574/KSOE.2015.29.6.475]

-

Y. S. Kim, S. Y. Lee, J. Y. Do, S. H. Ahn, and K. W. Nam, (2016), "Immersion characteristics and mechanical properties of degraded STS310S, STS316L and STS347H in the range of 480-720℃", Journal of the Korean Society for Power System Engineering, 20(3), p43-50.

[https://doi.org/10.9726/kspse.2016.20.3.043]

-

K. W. Nam, and K. H. Lee, (2018), "Mechanical and Immersion Characteristics of Weled EH36 Steel with Different Heat Input", Journal of the Korean Society for Power System Engineering, 22(3), p51-59.

[https://doi.org/10.9726/kspse.2018.22.3.051]