EVA 발포재의 기계적 물성에 미치는 카본나노튜브의 영향

Abstract

This study has investigated about the effect of carbon nanotube (CNT) on the mechanical properties of ethylene vinyl acetate (EVA) resin. The formed EVA resin was modified with adding of the different weight percentage (0.01, 0.05, 0.10, 0.50 and 1.00 wt.%) of CNT. Tensile test, tear test and compression test were carried out to examine the mechanical properties of the formed CNT/EVA nanocomposites. The results clearly showed that the strength and modulus of the nanocomposites were higher than the normal formed EVA. However, the elongation of the nanocomposites was lower than the normal formed EVA. It was considered the strength and modulus of the nanocomposites showed higher as the size of cell was smaller. It was also it was found that the more homogeneous, the more mechanical properties in the nanocomposites. The CNT in the formed EVA strongly affected to the mechanical property and the cell shape of the nanocomposites.

Keywords:

Formed resin, Ethylene vinyl acetate, Carbon nanotube, Nanocomposites, Mechanical property1. 서 론

열가소성 수지(thermoplastics)는 열과 압력에 의해 가역적으로 변화시킬 수 있는 고분자 재료로서 그 성형 사이클의 단축이 가능하고, 보관 시 기간의 제한이 없다는 점에서 매우 유용하다. 그리고 강도 범위가 다양하고 내화학성 및 낮은 발연성 등 기능성 특성도 더해져 각 종 산업 환경에서 사용되는 수지이다. 특히, 발포제(blowing agent)를 배합하여 고분자 재료 내에 가스를 발생시켜 미소 셀(cell)을 형성시킨 것을 발포체(sponge)라고 한다. 발포체는 그 고분자의 종류 및 사용 환경에 따라 적합한 발포제를 사용하고 있으며, 크게 물리 발포제(physical blowing agent)와 화학 발포제(chemical blowing agent)로 분류된다1). 그리고 고분자 복합재료는 기지재로 사용되는 고분자 내에 섬유 또는 입자상의 강화재를 복합화한 재료를 말하는데, 나노미터의 입자를 고분자 내에 균일하게 분산하여 입자강화를 이룬 복합재료를 고분자 나노복합재료라 한다. 나노강화입자로 사용되는 재료로는 탄소나노튜브(carbon nanotube, CNT)와 그래핀(graphene) 등과 같은 탄소계와, 산화티타늄(TiO2) 등이 있으며, 강화입자는 요구되는 특성에 맞게 최적화된 재료를 사용하고 있다.

본 연구에서는 자동차 내장재, 운동화, 완구, 방음재, 보온재, 장식재 매트 등 실생활에 널리 사용되고 있는 에틸렌 비닐 아세테이트(EVA) 수지 내에 강화입자인 CNT를 일정한 중량비로 첨가하여 발포제에 따른 기계적 물성을 평가하였다. 또한, CNT가 EVA수지의 계면에 미치는 영향에 대해서도 알아보았다.

2. 실 험

2.1 재료 및 발포 공정

본 연구에서 사용된 EVA수지 및 발포제는 ㈜금양의 제품이 사용되었고, 발포제는 화학발포제로서 JTR, ACP 그리고 OBSH 세 종류의 제품이 사용되었다. 전술하였듯이, 강화용 입자로는 다중벽탄소나노튜브(multi-walled carbon nanotube)를 사용하였다. 세 종류의 발포제는 아조화합물이며, JTR 제품은 발생 가스양이 많아 발포체를 제작하는데 경제적이며, ACP 제품은 난연성 제품이다. 그리고 OBSH 제품은 발포 조제를 필요로 하지 않는 것으로 안정성이 뛰어나다.

발포체를 제작하기 위하여 펠릿(pellet) 형상의 EVA 수지를 롤형 열성형기에서 100℃로 충분히 용융시킨 후, 각 첨가제를 넣고 10분간 물리적으로 혼합시킨다. 혼합된 재료는 공랭시켜 금형에 옮겨 담은 후, 가압 열성형기를 이용하여 170℃에서 150 kg의 하중으로 7분간 발포시켜 각 프리폼(preform)을 제작하였다.

2.2 기계적 물성 측정

ASTM D638 규격에 준하여 두께 5 mm의 독본형(dog-bone type) 인장시험편을 제작하였다. 인장 실험은 250 kg의 하중으로, 분당 50 mm의 크로스헤드(cross-head) 속도로 진행하였으며, 각 시험편의 평균 인장강도 및 연신율을 측정하였다.

ASTM D624 규격에 준하여 두께 5 mm인 판상의 시험편을 제작하였다. 각 시험편의 노치 부는 두께 400 ㎛의 blade를 사용하였으며, 실험은 250 kg의 하중, 크로스헤드 속도 20 mm/min로 진행하였다.

ASTM D695 규격에 의거하여 두께 20 mm의 직육면체형 시험편을 제작하였다. 1,000 kg의 하중으로 분당 5 mm의 크로스헤드 속도로 진행하였으며, 각 시험편의 평균 압축강도 및 압축탄성률을 측정하였다.

3. 실험 결과 및 고찰

3.1 EVA/CNT 복합재료의 인장 시험

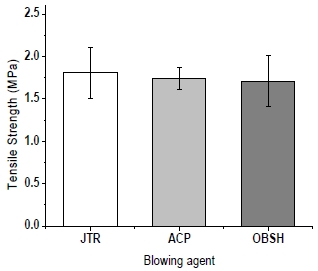

Fig. 1은 발포제의 종류에 따른 EVA 발포체의 인장강도를 나타낸 것이다. 각 발포제에 따른 인장강도 변화가 뚜렷하지는 않지만 발포제 JTR을 사용한 EVA 발포체의 인장강도가 비교적 높은 수치를 보였다.

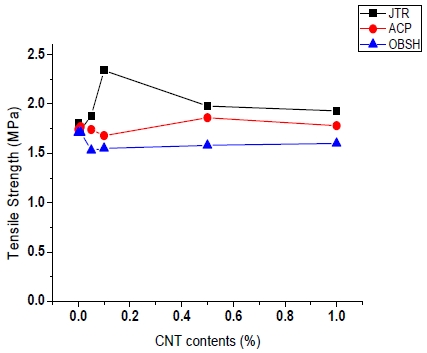

CNT 함량에 따른 EVA/CNT 복합재료의 인장강도 변화를 각 발포제 종류와 함께 Fig. 2에 나타냈다. 발포제 JTR을 사용한 경우에는 CNT 첨가량이 증가할수록 입자강화에 의한 복합재료의인장강도 향상을 나타냈다. 하지만 0.5 wt.% 이상으로 CNT를 첨가할 경우에는 강화입자 간 응집력 또는 EVA 수지 내 분산의 어려움으로 EVA/CNT 복합재료의 인장강도가 감소하는 것으로 나타났다. 고분자는 분자결합이 사슬형태로 이어져 있으며, 분자 간 인력에 따라 그 고분자의 강도 차이를 나타낸다. 그리고 발포제 ACP와 OBSH를 사용한 EVA/CNT 복합재료의 경우에는 CNT와 그 고분자 사슬이 물리화학적으로 부적합한 관계이며, 그에 따른 입자강화 효과가 떨어진 것으로 판단한다2).

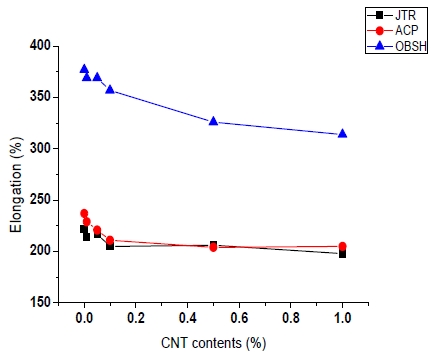

Fig. 3은 CNT 함량에 따른 EVA/CNT 복합재료의 연신율을 각 발포제의 종류와 함께 나타냈다. 각 발포제의 종류에 관계없이 CNT의 첨가량이 증가할수록 EVA/CNT 복합재료의 연신율이 감소하는 경향을 보였으며, 발포제 OBSH를 사용한 EVA 발포체 및 EVA/CNT 복합재료의 연신율은 다른 발포제에 비해 매우 높은 신장율을 나타냈다. 연신율의 감소는 첨가된 CNT가 EVA수지의 가교에 영향을 주어 고분자 사슬의 강성도가 높아져서 전체적인 재료의 유연성이 낮아진 결과로 생각된다3,4).

3.2 EVA/CNT 복합재료의 인열시험

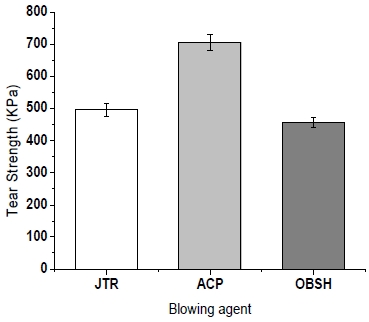

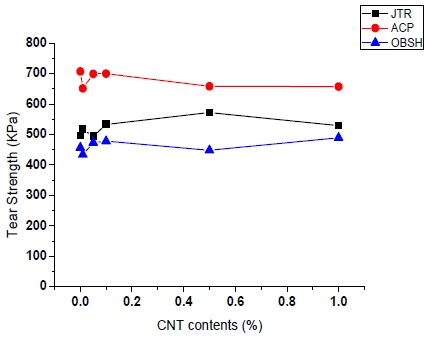

발포제의 종류에 따른 EVA 발포체의 인열 강도를 Fig. 4에 나타냈다. 발포제 ACP를 사용한 EVA 발포체의 인열강도가 가장 높게 나타난 반면에 발포제 JTR과 OBSH를 사용한 EVA 발포체의 인열강도 차이는 크지 않은 것으로 나타났다.

Fig. 5는 각 발포제와 CNT 배합 중량비에 따른 EVA/CNT 복합재료의 인열강도를 나타낸 것이다. 발포제 ACP를 사용한 EVA/CNT 복합재료는 CNT 함량이 증가할수록 그 인열강도가 감소하는 경향을 나타낸 반면에, 발포제 JTR과 OBSH를 사용한 EVA/CNT 복합재료의 인열강도는 CNT 함량이 증가할수록 비교적 향상되는 경향을 보였다. 즉 재료 내에 균열이 존재할 때, JTR, OBSH 발포제를 사용한 EVA 수지는 CNT를 첨가함에 따라 그 균열의 진전에 긍정적인 영향을 끼칠 수 있지만 발포제 ACP 경우 CNT에 따른 영향이 크지 않음을 알 수 있었다5,6).

3.3 EVA/CNT 복합재료의 압축 시험

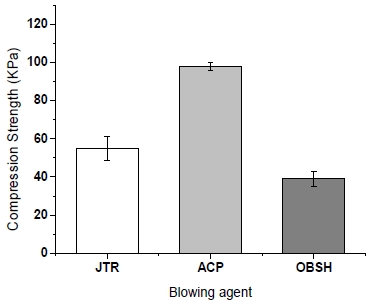

Fig. 6은 각 발포제에 따른 EVA발포체의 압축강도를 나타낸 것이다. 인열 시험 결과와 동일하게 발포제 ACP를 사용한 EVA 발포체의 압축강도가 다른 발포제에 비해 높게 나타났다.

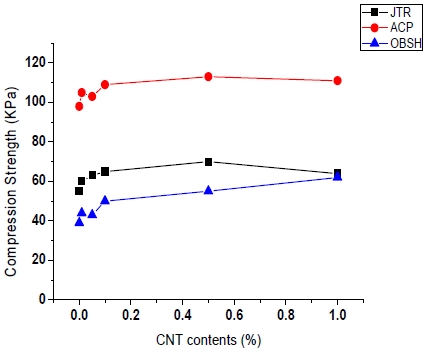

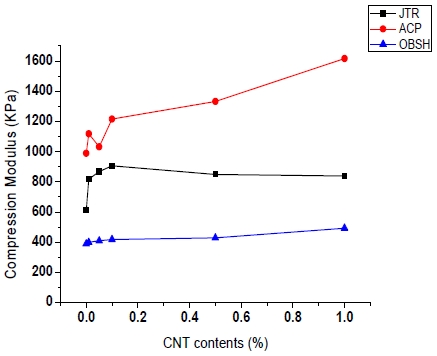

Fig. 7, 8은 발포제의 종류 및 CNT의 첨가량에 따른 EVA/CNT 복합재료의 압축강도 및 압축 탄성율을 각각 나타낸 것이다. CNT 첨가량이 증가 할수록 EVA/CNT 압축강도 및 압축탄성률이 향상되었으며, 이는 강화입자인 CNT의 영향으로 EVA 수지의 복원력이 향상될 것으로 판단할 수 있다.

3.4 EVA/CNT 복합재료의 미세 구조

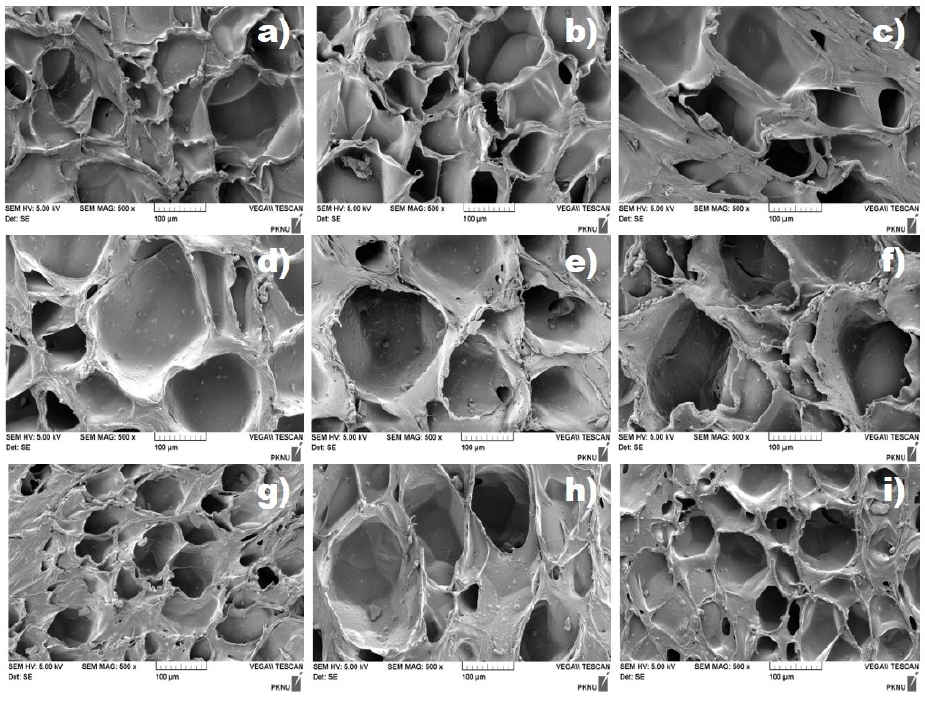

Fig. 9는 각 발포제를 사용한 EVA/CNT 복합재료의 표면을 관찰한 것이다. Fig. 9 (a)와 같이 CNT를 첨가하지 않은 시험편은 셀의 입도 및 형상이 불규칙적으로 분포하고 있다. 그러나 Fig. 9 (b)에서 CNT를 0.10 wt.%를 첨가한 시험편의 경우에는 셀의 형상이 비교적 균질하다.

SEM images of CNT/EVA composites according to blowing agents and CNT contents (a) JTR/pure (b) JTR/0.1 wt.% CNT (c) JTR/1.0 wt.% CNT (d) ACP/pure (e) ACP/0.1 wt.% CNT (f) ACP/1.0 wt.% CNT (g) OBSH/pure (h) OBSH/0.1 wt.% CNT and (i) OBSH/1.0 wt.% CNT

일반적인 고분자 발포체는 기포가 고상의 고분자 내에 공존하고 있는 상태를 말하며, 그 기포는 열린 구조의 셀과 닫힌 구조의 셀을 포함하고 있다. 발포 공정은 다음과 같이 기핵 단계, 기포 성장 그리고 안정화 단계인 세 단계로 이루어져 있는데, 기포 성장단계에서 혼합이 균질하지 못하거나 불순물에 의한 국부적인 표면장력의 감소는 기포를 손상시킬 뿐더러 Fig. 9 (a)와 같이 형상이 불규칙한 기포가 얻어진다. 따라서 기포 성장단계에서 CNT의 첨가가 기포 형성에 안정화를 기여했다고 판단한다7). 하지만 Fig. 9 (c)에서 임계수치 이상의 CNT가 첨가된 경우에는 EVA 수지 내에 다량의 CNT의 분산이 어려울 뿐만 아니라 EVA 수지의 열적 성질의 변화로 안정화 단계에도 영향을 미치게 되어 연질 발포체와 같은 파괴거동을 나타냈다. 즉 CNT 첨가량에 따른 EVA/CNT 복합재료의 인장강도, 인열 강도 그리고 압축강도와 같은 기계적 물성의 변화가 나타났다.

Fig. 9 (d), (e) 그리고 (f)에서 ACP 발포제를 사용한 EVA/CNT 복합재료는 CNT 첨가량에 따른 셀의 변화는 없지만 순수 EVA와 비교하여 연질 발포체의 파괴거동을 보인다.

Fig. 9 (g), (h) and (i)는 OBSH 발포제를 사용한 EVA/CNT 복합재료의 셀은 다른 발포제를 사용한 복합재료에 비하여 연질 발포체의 파괴거동을 확연히 보이고 있었다. 하지만 CNT 첨가량이 증가할수록 비교적 경질 발포체에 가까워졌고, 특히 (h)에서 0.1 wt.% CNT의 복합재료는 그 셀의 크기가 오히려 커졌다. 이것은 기체의 확산에 의한 것으로 OBSH 발포제를 사용한 EVA/CNT 복합재료의 경우에는 CNT의 첨가가 발포제의 반응속도에 영향을 준 것으로 여겨진다. 하지만 (i)에서 셀의 크기가 다시 줄어들었다. 일반적으로 발포 공정 중에서 기핵 단계에는 발포제의 반응속도 및 발생한 기체 농도 그리고 기타 첨가제 등에 의해 기포 생성에 영향을 준다. OBSH 발포제를 사용한 EVA/CNT 복합재료는 연질재료로써 다른 발포제를 사용한 것에 비하여 CNT의 분산이 비교적 양호할 수 있었으며, CNT 첨가에 의해서 표면장력의 감소로 기포 크기에 대한 압력차이가 줄어들면서 확산에 의해 기포소멸이 적어지게 되고 따라서 평균 기포 크기가 미세하게 나타난 것으로 여겨진다.

4. 결 론

본 연구에서는 강화입자로 사용된 CNT의 그 첨가량에 따른 EVA/CNT 복합재료의 기계적 물성을 평가하였고, 여러 종류의 발포제를 사용하여 각 발포제와 CNT의 상관관계를 살펴본 결과는 다음과 같다.

1) 발포제 JTR을 사용한 EVA 발포체의 인장강도가 ACP, OBSH 발포제를 사용한 EVA 발포체에 비해 높게 나타났고, CNT 첨가에 의한 인장강도가 향상되었다. 하지만 0.50 wt.% 이상의 CNT가 첨가될 경우에는 강화효과가 나타나지 않는 것으로 나타났다.

2) 발포제 OBSH를 사용한 EVA/CNT 복합재료의 연신율이 다른 발포제를 사용한 것에 비해 높게 나타났으며, 발포제 세 종류 모두 CNT 첨가량이 증가할수록 EVA/CNT 복합재료의 연신율은 감소하였다.

3) 발포제 ACP를 사용한 EVA/CNT 복합재료의 인열 강도 및 압축강도가 다른 발포제를 사용한 것에 비하여 높게 나타났다. 하지만 CNT 첨가에 의한 강도 향상은 크지 않은 것으로 나타났다. 단, 압축 탄성률의 경우에는 CNT 첨가량에 따라 선형적으로 비례하였으며, 복원력 향상에 기여할 것으로 여겨진다.

4) CNT가 발포 셀의 형상에 영향을 주는 것으로 나타났고, 세 종류의 발포제가 모두 다르게 영향을 받았다. JTR 발포제의 경우에는 CNT의 첨가로 균질한 셀을 얻을 수 있었지만 0.50 wt.% 이상의 CNT가 첨가될 시 연질 발포체로 변하였다. ACP 발포제를 사용한 경우, CNT의 영향이 크게 미치지 않았으나 다량의 CNT가 첨가될 경우에는 비교적 연질 발포체로 변하였다. 발포제 OBSH를 사용한 EVA/CNT 복합재료의 경우에는 CNT 첨가로 인하여 경질 발포체로 변하였으며, 셀의 평균 입도가 증대되었다. 단, 다량의 CNT가 첨가될 경우에는 셀의 평균 입도가 줄어들었다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2017년)에 의하여 연구되었음.

Author contributions

C. K. Moom; Conceptualization. Supervision, G. J. Ryu; Investigation. Data curation, Y. M. Choi; Formal analysis. Visualization.

References

- B. H. Ahn, et al., (2003), Polymer materials, Pukyong National University, Busan, Korea, p223-225.

- Y. J. Moon, J. Y. Choi, B. A. Kim, and C. K. Moon, (2010), "Effect of TiO2 Nanoparticle on the Mechanical and Thermal Properties of Epoxy Resin Composites", Journal of the Korea Society For Power System Engineering, 14(4), p68-75.

-

L. S. Schadler, et al., (2005), "Quantitative Equivalence Between Polymer Nanocomposites and Thin Polymer Films", Nature Materials, 4(7), p693-698.

[https://doi.org/10.1038/nmat1447]

-

J. Y. Lee, et al., (2007), "Impact of Surface-modified Nanoparticles on Glass Transition Temperature and Elastic Modulus of Polymer Thin Film", Macromolecules, 40(22), p7755-7757.

[https://doi.org/10.1021/ma071332s]

-

H. Alamri, and I. M. Low, (2012), "Effect of Water Absorption of The Mechanical Properties of Nano-filler Reinforced Epoxy Nanocomposites", Materials and Design, 42, p214-222.

[https://doi.org/10.1016/j.matdes.2012.05.060]

-

S. G. Prolongo, M. R. Gude, and A. Urena, (2012), "Water Uptake of Epoxy Composites Reinforced with Carbon Nanofillers", Composites: Part A, 43(12), p2169-2175.

[https://doi.org/10.1016/j.compositesa.2012.07.014]

- D. V. Rosato, and D. V. Rosato, (2007), Plastics Engineered Product Design, Elsevier, Netherlands.