열전소자를 이용한 냉장고용 제빙모듈 특성분석

Abstract

In this study, the ice production of the thermoelectric module applied to the conventional aluminum tray is investigated in the residential refrigerators. Currently, ice in the refrigerator produces inside the aluminum tray using cold air of the evaporator. The speed of ice production is an important factor in the refrigerator. The thermoelectric module consists of an aluminum tray, a thermoelectric element, a heat sink and a DC power supply. The design factors for the thermoelectric module are the electrical property, the structure of the heat sink for improving heat transfer, the flow rate and temperature of cold air supplied from the evaporator. The speed of ice production in the thermoelectric ice module was measured two times higher than that of the conventional Al ice tray because the thermoelectric module was cooled down by the -15℃ air supplied from the evaporator. The coefficient of performance of the thermoelectric module was measured at 1.95.

Keywords:

Thermoelectric module, Peltier effect, Ice machine, Thermal conductivity, Heat sink1. 서 론

오늘날 냉장고는 대형화 되어가고 있는 추세이며 가정용 대형냉장고에서 얼음을 만드는 제빙기는 필수적이다. 냉장고의 기본기능으로 발전하고 있는 자동제빙기를 사용함에 있어 얼음을 만드는 제빙속도가 중요하고, 소비자들의 얼음사용량이 점점 증가하는 추세이기 때문에 제빙성능을 향상시킬 수 있는 연구가 필요하다. 냉장고에서 제빙기에 영향을 미치는 인자는 냉동실의 냉기온도와 냉기의 유량이라 할 수 있다. 보통 가정용 냉장고의 제빙은 증발기에서 냉각된 -18℃의 차가운 냉기가 제빙 트레이(Tray)에 공급되어 제빙이 이루어지는 구조이다. 제빙 트레이 재질은 보통 플라스틱과 금속으로 사용되며 금속의 경우 주로 열전도도가 높은 알루미늄을 사용한다. 이 두 재질의 큰 차이는 트레이 열전도도에 의한 제빙성능의 차이로 볼 수 있다.

제빙속도를 높이기 위한 냉각장치로 구성할 수 있는 대표적인 냉각소자로는 열전소자가 있으며, 특별한 구동시스템의 필요 없이 직류(DC)를 인가하면 소자의 두 단면에 냉각과 가열을 일으키는 Peltier1) 효과를 이용한 것이다. 이러한 열전소자의 특성에 대한 연구로 Rodriguez2)는 열전소자를 이용한 냉장고 내의 제빙 시스템에 대한 연구를 수행하였으며, Choi3)는 열전소자를 이용하여 냉난방이 가능한 자동차의 카시트에 대해 연구를 진행하였다. Lee4)는 건조시스템에 열전소자의 제습성능을 이용하여 의류 건조기의 적용 가능성을 연구하였으며, Kim5)은 바이오 및 의학 관련 분야에서 체외 세포를 보관하기 위한 고성능 의료용 냉각기 개발을 위해 열전소자를 이용하였다. 최근에는 Park6)에 의하여 냉동효율성 분석 및 성능을 향상시키는 연구가 진행되었으며, Moon7)은 저온환경에서 요소 부품류의 작동특성을 분석하였다.

본 연구에서는 열전소자를 이용한 냉장고 제빙모듈의 설계 및 성능분석에 대하여 연구를 수행하였다. 열전소자의 최적 냉각능력을 도출하기 위해 열전소자의 필요 흡열량 및 최적 COP 조건과 발열부의 히트싱크 형상조건을 이론적으로 도출하고, 제빙 트레이의 재질 및 냉기 유량에 따른 제빙성능 특성을 분석하였다

2. 열전소자의 특성

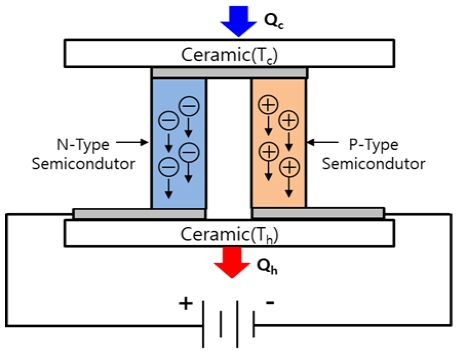

열전소자는 전기에너지를 열에너지로, 또한 열에너지를 전기에너지로 직접 변환이 가능하며 구조적으로 세라믹 기판과 납 그리고 N형과 P형이 쌍으로 된 반도체 소자로 구성된 소자이다. 이 소자에 직류 전류를 흘려주면, 펠티어 효과(Peltier effect)로 한쪽 면이 흡열(냉각)을 하고 반대면이 방열(가열)을 한다. 또한 전원의 극성을 역으로 하면 흡열과 방열의 전환이 가능하다. Fig. 1과 같이 N, P형 반도체를 배열하고 전압을 인가하면 에너지 레벨이 낮은 P형 반도체에서 에너지 레벨이 높은 N형 반도체로 전자가 이동하면서 저온부에서 흡열(냉각)이 발생하고, 전자가 다시 P형 반도체로 오면서 고온부에서 열이 발생된다. 열전소자는 전기적으로는 직렬로 연결되어 있으며 열적으로는 병렬로 연결되어 있다. 따라서 반도체 소자 쌍의 수에 비례하여 열펌핑(Heat pumping)능력은 증가된다.

열전소자의 고온부와 저온부의 온도 및 소자의 전류와 전압에 대해 흡열량(Qc)은 다음과 같이 식 (1)로 나타낼 수 있다.8)

| (1) |

식 (1)에서 우변에 총 3가지의 항을 가지는데, 첫 번째 항은 펠티어 효과로 인한 흡열량이며, 두번째 항은 줄(Joule) 효과에 의한 방열량, 세 번째 항은 열전소자의 고온부와 저온부의 온도차로 인한 전도에 의한 열량을 나타낸다. 식에서 보는 것처럼 열전소자 흡열부의 흡열량은 전류의 세기가 증가하면 펠티어 효과에 의한 냉각성능은 증가하지만, 특정 전류값부터 Joule 효과가 우위를 점하게 되며 전류의 증가는 흡열량의 증가에 기여할 수 없게 된다. 따라서 각각의 소자마다 작동조건에 따른 최대 냉각 성능을 만족시키는 전류값을 가지된다. 열전소자는 양단의 온도차에 따라 최대 사용 전류의 50% 이하에서 높은 성능을 가지지만 흡열량이 작아지는 단점이 있다. 열전소자의 높은 효율을 위해서는 흡열량이 높은 모델을 선정하여 Imax의 50% 이하의 전압을 인가하는 것이 효율적이며, 주어진 시스템에서 가장 효율이 높은 소자 특성을 가지는 전류값 도출이 필요하다.

열전소자 발열부의 발열량(Qh)은 다음의 식 (2)로 표현할 수 있으며, 입력전력은 식 (3)과 같이 나타낼 수 있다.7)

| (2) |

| (3) |

현재 열전소자는 팬이나 히트싱크로 대응할 수 없는 고정밀의 온도제어나 국소냉각 등에 효과적이기 때문에 자동차, 우주항공, 반도체, 광학, 컴퓨터, 발전 및 가전제품 등 산업전반에서 광범위하게 활용되고 있다.

3. 실험장치 및 실험방법

3.1 기존 제빙모듈 실험장치

본 연구의 냉장고 제빙모듈 구조는 Fig. 2와 같다. 냉장고 증발기에서 약 -18℃의 차가운 냉기가 만들어지며 제빙모듈로 공급되는 동안 주변의 열기로 인해 냉기 온도는 -15℃ 정도로 가열되어 제빙 트레이를 냉각시킨다. 얼음을 만드는 트레이 재질은 플라스틱과 알루미늄이며, 얼음을 만드는 셀(Cell)은 7개로 구성하여 1회에 얼음 65 g이 만들어지도록 동일하게 제작하였다. 제빙량 평가에서 냉장고 조건과 주위환경의 조건에 따라 제빙량이 변하기 때문에 냉장고 표준 시험기준으로 실험을 진행하였다. 주위 온도는 항온항습챔버에서 25℃로 균일하게 유지하고, 냉장고의 내부 온도 조건은 냉동실 -18℃, 냉장실 3℃로 하였다. 급수의 경우 수압을 392 kPa로 유지되도록 하였으며, 시스템의 냉기온도 및 얼음 온도 측정을 위해 T-type 열전대를 설치하였고 실시간 측정이 가능한 데이터로거(Agilent, 34970A)를 통해 온도를 측정 및 저장하였다.

Schematic diagram and photograph of the ice production using the conventional ice module in the refrigerator

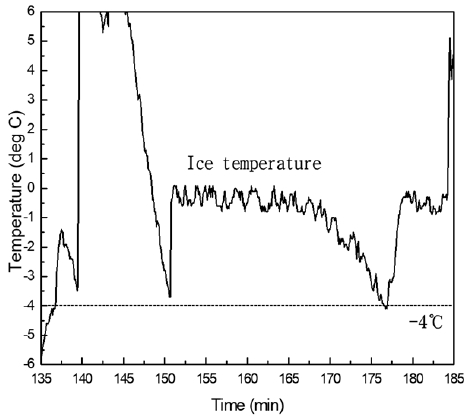

Fig. 3은 트레이에 물이 공급되면서 냉기에 의해 얼음으로 얼려지는 과정을 나타낸 온도 그래프이다. 상온의 물이 상변화가 이루어지는 0℃에서 일정시간 유지되다가 다시 온도가 낮아지며, 얼음의 온도가 -4℃가 되면 얼음으로 완전히 얼려졌다고 판단하여 트레이 하부의 히터가 동작한다. 이때 트레이 접촉면에서 얼음을 녹이면서 이젝터가 회전하여 이빙이 잘 이루어지도록 한다. 트레이 하부에는 시즈(Sheath) 타입의 150 W 히터가 장착되어 있다.

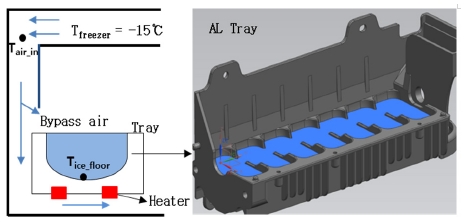

3.2 열전소자 제빙모듈 실험장치

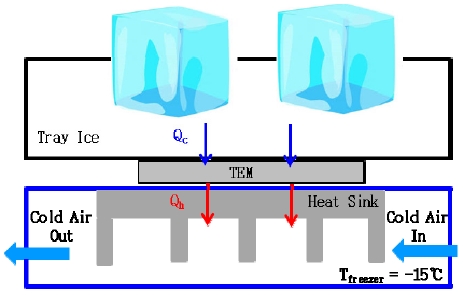

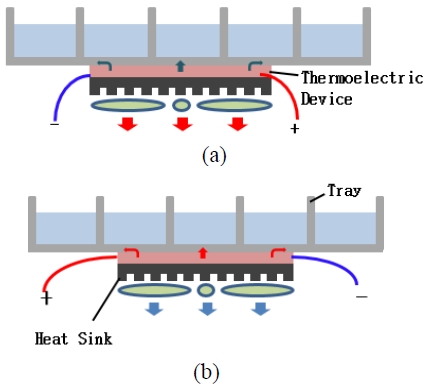

Fig. 4는 알루미늄 제빙모듈에서 제빙량을 높이기 위해 열전소자를 적용한 열전모듈(TEM) 제빙기의 구성도이며 알루미늄 트레이, 열전소자, 히트싱크와 DC 전원공급기로 구성되어 있다. 증발기의 차가운 냉기는 열전소자의 발열부를 냉각시키는 구조이며 기존의 알루미늄 트레이보다 더 낮은 온도를 유지하여 제빙속도가 증가될 것으로 예상되는 구조이다.

Fig. 5는 열전소자 제빙모듈 구조를 나타낸 것으로, 열전소자와 접촉하는 트레이 바닥면을 평탄하게 제작하여 열전도도를 증가시켰으며, 트레이의 바닥면이 직사각형 형태로 한쪽 방향의 길이가 길기 때문에 열전도도 관점에서 열전소자 2개를 병렬로 적용하는 것이 적합한 구조로 볼 수 있다.

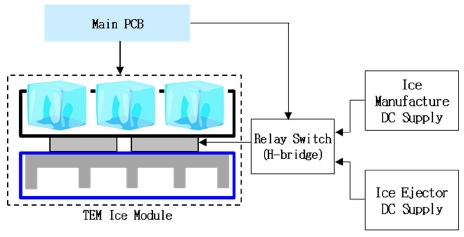

열전소자를 활용한 제빙모듈의 제빙 및 이빙 제어는 릴레이 스위치 보드를 활용하여 냉장고의 제빙알고리즘에 따라 열전소자의 전극을 변경하여 냉각모드와 발열모드로 제어할 수 있게 구성하였다.

Fig. 6은 열전소자를 적용한 제빙 및 이빙제어시 열전소자의 전원 연결을 나타낸 것이다. 열전소자의 전극 방향을 바꾸면 열의 이동 방향이 반대로 바뀌기 때문에 제빙시 냉각모드로 사용하고 얼음을 트레이에서 이탈시키는 이빙시 방열모드로 기존의 이빙에 사용되는 시즈 타입의 히터를 대체할 수 있다.

Principle of removing the ice from the tray of the TEM (a) ice production and (b) ice ejection process

Table 1은 열전소자 제빙모듈을 구성하기 위하여 열전소자의 전기적 특성인 전류 및 전압, 온도 특성을 나타내었다. 제조사에서 제공하는 열전소자의 특성 자료를 가지고 이론 성능을 알아볼 수 있으며 전류에 따른 성능계수(COP) 값을 도출할 수 있다.

식 (1)의 제벡(Seeback) 계수(α)는 식 (4)를 통해 계산이 가능하며 열전소자의 열전도도는 식 (5)에 의해 계산이 가능하다.7)

| (4) |

| (5) |

열전소자의 열저항은 식 (6)에 의해 계산이 가능하며 냉방 성능계수(COP)는 식 (7)로 계산할 수 있다.

| (6) |

| (7) |

냉장고 제빙시스템에서 열전소자의 COP가 낮으면 얼음을 만드는 냉력에 많은 전력이 투입되어야 하고 줄(Joule) 효과의 열량과 흡열량이 더해져 많은 방열량이 냉장고 고내에 유입되게 된다. 냉장고의 경우 고내의 온도를 일정한 수준으로 유지해야 하기 때문에 추가적으로 소비전력이 올라갈 수 있으며, 경우에 따라 온도 유지가 어려워질 수도 있다. 따라서 열전소자에서의 높은 COP는 동일 흡열량이 필요할 때 입력전원과 발열량이 낮아지기 때문에 냉장고의 에너지 관점에서 보다 유리하다.

냉장고 제빙시스템에 급수되는 물은 약 10℃이며 이때 트레이에 공급된 물이 -4℃까지 냉각될 때 필요로 하는 냉각능력은 현열부분과 잠열부분으로 나누어 계산할 수 있으며, 물 10℃에서 0℃까지의 현열은 트레이 1회당 물무게 65 g, 비열 4.18 J/g·K로 계산시 2,717 J의 열량이 필요하다. 그리고 0℃에서의 상변화 에너지는 물이 얼음으로 되는 과정에서 융해열이 333.6 J/g이므로 21,684 J로 계산된다. 얼음 0℃에서 -4℃까지의 냉각에 필요한 현열은 얼음의 비열이 2.11 J/g·K이며 549 J의 열량이 필요하다. 따라서 얼음이 만들어지기까지 필요한 총 냉각에너지는 24,950 J인 것을 알 수 있다. 일일 목표 제빙량을 4.5 kg/day로 설정하면 매 20.6분마다 트레이에서 얼음이 생성되어야 하며, 또 이빙시 소요되는 시간 4.2분을 고려한다면 실제 16.4분 주기로 제빙이 완료되어야 한다. 따라서 10℃ 물이 -4℃ 얼음으로 바뀔 때 약 25.4 W가 필요한 것을 알 수 있으며, 두 개의 열전소자가 사용되기 때문에 하나의 열전소자당 약 12.7 W의 냉각능력이 필요한 것으로 분석되었다.

4. 실험결과 및 고찰

열전소자 제빙모듈에 있어서 중요 설계인자는 열전소자 전기적 특성, 발열과 흡열제어를 위한 방열판 구조, 증발기로부터 공급되는 냉기 풍량과 냉기 온도이다.

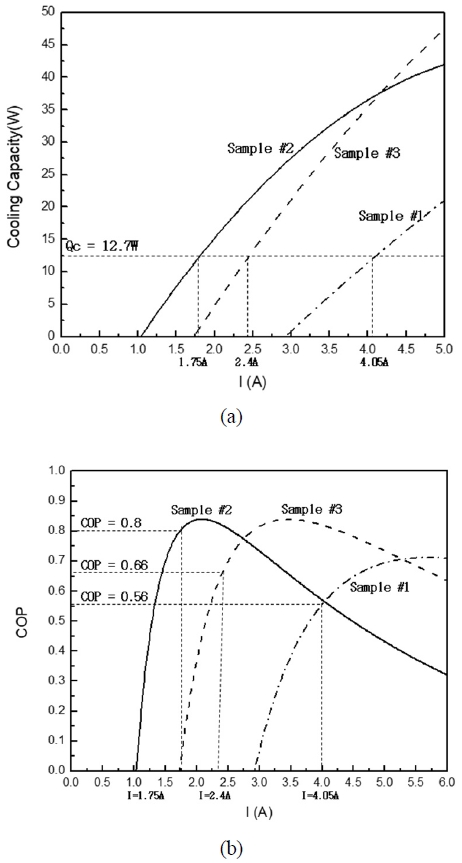

Fig. 7은 열전소자의 고온부 온도(Th) 0℃, 양단의 온도차(ΔT) 25℃에서의 3가지 열전소자의 흡열량과 COP를 분석한 결과를 나타내었다. Sample #2의 경우 12.7 W에서 가장 낮은 전력소모를 나타내었으며, COP 역시 3가지 열전소자 중 가장 좋은 것으로 나타나 본 연구에 가장 적합한 열전소자인 것으로 분석되었다.

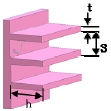

Table 2는 열전소자의 제빙모듈에서 방열판(Heat sink)의 사이즈 및 핀 간격 등을 나타내는 주요 사양으로, 열전소자 제빙모듈에 적용하기 전에 방열판 성능을 예측한 Simons9,10) 등의 연구결과를 바탕으로 방열판의 차압을 계산하여 유량별 최적점을 분석할 수 있다. 방열판 차압계산은 다음의 식 (8)로 구할 수 있다.9)

| (8) |

방열판의 방열량은 다음의 식들로부터 구할 수 있다.9)

| (9) |

| (10) |

| (11) |

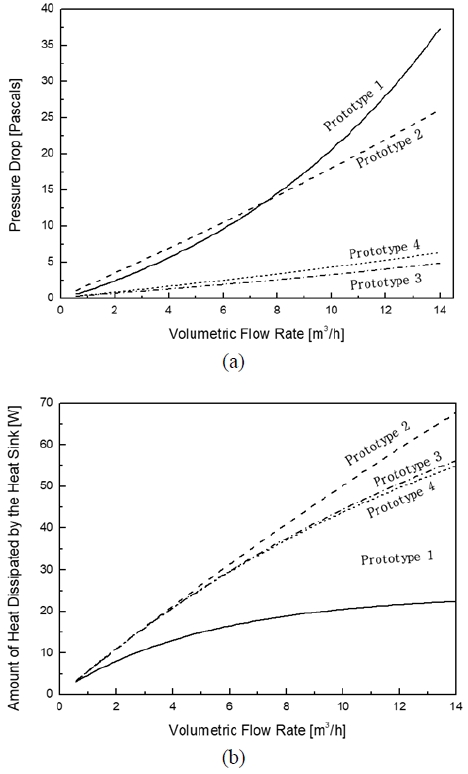

Fig. 8은 방열판의 차압과 방열량을 유량에 대해 나타낸 것으로, 방열판의 방열핀 개수가 많을수록 방열량이 많아지는 것을 알 수 있다. Prototype 1, 2를 비교해 보면 방열핀 개수가 3배 많은 Prototype 2의 방열량이 Prototype 1보다 유량이 10 ㎥/h 기준으로 약 2.5배 높은 것을 알 수 있다.

Characteristic of (a) Pressure drop and (b) amount of heat dissipated of the heat sink as a function of air flow rate

방열판 차압의 경우 핀의 두께가 두꺼워지면 유량이 증가할수록 유로 저항으로 인해 차압이 급격히 높아지기 때문에 핀의 두께를 최대한 얇게 할 필요가 있다. Prototype 3, 4는 핀의 두께를 0.4mm로 하고, 핀 간격을 약 2mm로 설계하여 유량 증가에 따른 차압증가 비율을 최소로 하였으며, 방열량 역시 높은 것을 확인할 수 있다. 방열량 및 차압에 의한 냉기팬(Fan)의 유량 확보 관점에서 Prototype 3이 열전소자 제빙모듈용으로 가장 적합한 것을 알 수 있다. 따라서 열전소자는 2개의 Sample #2모델을 적용하며, 방열판은 Prototype 3을 제작하여 열전소자 제빙모듈을 구성하였다.

제빙기 트레이의 재질은 일반적으로 알루미늄을 사용하고 있으나, 재질에 따른 특성을 알아보기 위하여 기존의 플라스틱 재질로 된 트레이도 같이 비교하였다.

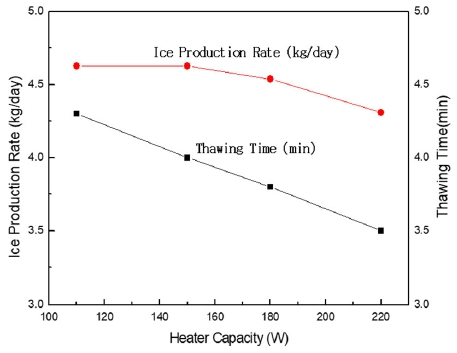

Fig. 9는 열전소자를 이빙 히터로 활용 시 히터용량에 따라서 제빙량과 이빙 시간을 나타내는 그래프이다. 히터용량이 증가할수록 이빙 시간이 줄어들게 되고, 이를 통해 전체 제빙량을 증가시킬 수 있을 것으로 예측할 수 있지만, 150 W 이상에서는 오히려 제빙량이 줄어드는 것을 확인할 수 있다. 이는 과도한 히터 용량으로 이빙 시간의 단축에 대한 효과보다 냉장고 내부 온도 상승을 초래하여 전체 제빙량이 감소하는 것으로 분석된다.

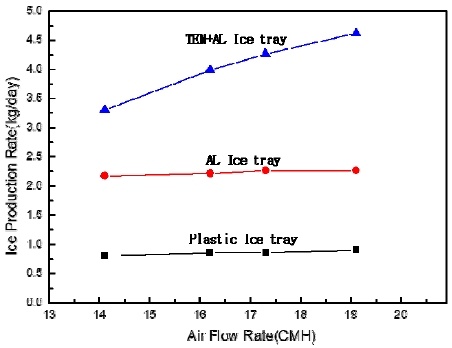

Fig. 10은 제빙모듈 재질 및 냉기 유량에 따른 제빙량을 나타내는 그래프로, 플라스틱 모듈의 경우 유량증가에 따른 제빙량 증가는 미미하며 약 0.8 kg/day 정도의 제빙량을 나타내었다. 열전도도가 비교적 높은 알루미늄의 경우 제빙량이 2.2 kg/day로 증가하며 냉기 유량 증가에 따른 제빙량 증가율은 플라스틱 트레이와 유사함을 알 수 있다. 알루미늄 트레이 하부에 열전소자를 장착하였을 경우 향상된 냉각능력으로 인해 알루미늄 트레이보다 제빙량이 50% 증가한 3.3 kg/day으로 측정 되었으며, 유량을 14.1 ㎥/h에서 19.1 ㎥/h로 증가시켰을 경우 일일 제빙량이 4.6 kg/day로 크게 증가하였다.

Test results of ice production rate for the plastic tray, AL tray and TEM as a function of air flow rate

Table 3은 열전소자 제빙모듈의 냉기유량에 따른 열전소자의 COP 특성을 나타낸 것으로, 열전소자 발열부의 냉각유량 증가에 따라 방열효과가 크게 개선되어 열전소자 양단의 온도차가 줄어들게 되는 효과를 볼 수 있다. 보통 열전소자의 발열부는 뜨거워지고 흡열부는 차가워져서 양단의 온도차가 증가한다. 따라서 발열부에서 흡열부로의 열전도 열량이 증가하여 효율이 떨어지게 된다. 하지만 본 연구에서는 열전소자의 흡열부에서 10℃의 물이 -4℃로 냉각되고, 발열부는 -15℃의 냉기로 냉각되기 때문에 오히려 발열부의 온도가 더 낮은 상황이다. 이러한 온도차는 열전모듈 제빙시스템에서 열전소자의 냉각 효율을 상당히 증가시키게 되고, 최대 냉각 COP는 1.95로 분석되었다.

5. 결 론

본 연구에서는 가정용 냉장고 제빙 시스템에서 제빙 성능을 높이기 위해 열전모듈(Thermoelectric module, TEM)을 적용하고자 이론적인 분석을 통해 세부 사양을 결정하였고 제빙성능 특성을 실험적으로 분석하여 다음과 같은 결론을 도출하였다.

1) 일일 제빙량 4.5 kg/day 기준 25.4 W의 냉각능력이 필요하였으며, 냉각 성능이 다른 3가지의 열전소자 분석을 통하여 Sample #2가 가장 적합한 것으로 분석되었다.

2) 방열판의 경우 낮은 차압에 높은 방열량을 가지는 설계가 필요하였으므로 핀의 두께를 최소화하고 방열판 베이스를 얇게 설계하여 Prototype 3의 방열판이 가장 적합한 결과를 나타내었다.

3) 열전소자의 전극을 변화시켜 이빙 히터로 적용 가능성을 도출하였으며, 용량 증가로 인한 제빙량 증가는 미미한 수준으로 최적 용량은 110 W로 나타났다.

4) 플라스틱 및 알루미늄의 트레이의 제빙량은 각각 0.8 kg/day, 2.2 kg/day로 열전도율이 높은 알루미늄이 높게 나타났으며, 유량 증가에 따른 제빙량 변화는 미미하였다. 열전소자 제빙모듈의 경우 14 ㎥/h에서 19 ㎥/h로 증가하였을 경우 제빙량이 3.3 kg/day에서 4.6 kg/day까지 증가되는 것을 확인하였으며 열전소자의 최대 냉각 성능 계수(COP)는 1.95로 분석되었다.

5) 제빙량 개선 목표치를 바탕으로 이론적으로 분석한 열전모듈의 성능사양에 대해 실제 장치를 제작하여 실험적으로 분석을 수행한 결과 제빙 목표량에 부합되는 결과를 도출하였다.

― 기 호 설 명 ―

| COP : | Coefficient of Performance [성능계수] |

| Dh : | 수력학적 직경 [m] |

| fapp : | 마찰 계수 |

| Imax : | 열전소자 최대 전류값 [A] |

| L : | 방열판 길이 [m] |

| L : | 히트싱크 길이 [m] |

| k : | 열전도 계수 [W/mK] |

| Kc, Ke : | 수축, 확장 계수 |

| nf : | 핀 개수 |

| Pin : | 열전소자의 인가전력 [W] |

| ΔP : | 히트싱크의 압력강하 [Pa] |

| Qc : | 열전소자 흡열량 [W] |

| Qh : | 열전소자 발열량 [W] |

| Qmax : | 열전소자 최대 냉각능력 [W] |

| qst : | 핀에 의한 방열량 [W] |

| qsw : | 핀이 제외된 방열량 [W] |

| qt : | 총 방열량 [W] |

| R : | 열저항 [K/W] |

| Re : | 레이놀즈 수 |

| Tmax : | 열전소자 최대 온도 [℃] |

| Tb : | 히트싱크 표면 온도 [℃] |

| Tc : | 저온부 온도 [℃] |

| Th : | 고온부 온도 [℃] |

| T∞ : | 공기온도 [℃] |

| ΔT : | 양단 접점의 온도차 [℃] |

| TEM : | 열전소자 모듈 |

| Vmax : | 열전소자 최대 전압 [V] |

| V : | 열전소자 인가 전압 [V] |

| ν : | 공기 속도 [m/s] |

| zopt : | 핀 간격 [m] |

그리스 문자

| α : | Seebeek 계수[V/℃] |

| ρ : | 공기 밀도 [kg/㎥] |

| μ : | 공기의 동점도 [㎡/s] |

Author contributions

Y. C. Ahn; Writing-review & editing, S. H. Park; Writing-original draft, J. K. Lee; Conceptualization, Y. H. Kwon; Investigation.

References

- J. C. Peltier, (1834), "Nouvells Experiences Sur La Caloricitie Des Courans Electrique", Ann. Chim., LVI371.

- A. Rodriguez, (2009), "Development and Experimental Validation of a Computational Model in Order to Simulate Ice cube Production in a Thermoelectric Ice-maker", Applied Thermal Engineering, 29, p2961-2969.

- H. S. Choi, (2004), "Hot and Cool Temperature Control of the Car-Seat Utilizing the Thermoelectric Device", Trans. Korean Soc. Mech. Eng. B, 28(5), p518-525.

- M. J. Lee, (2007), "A Study on the Performance of Clothes Dryer using Thermoelectric Module", Trans. Korean Soc. Mech. Eng. Spring Conference, p1414-1419.

- J. W. Ko, D. S. Jeon, and S. C. Kim, (2013), "Experimental Study on Atmospheric Water Generator using Thermoelectric Module", Proceedings of Korean Soc. Mech. Eng., p260-263.

-

M. C. Park, Y. H. Jung, J. Y. Lee, J. K. Lee, Y. C. Ahn, (2017), "Performance Evaluation of a Crank-driven Compressor and Linear Compressor for a Household Refrigerator", Korea Society for Power System Engineering, 21(5), p5-12.

[https://doi.org/10.9726/kspse.2017.21.5.005]

-

J. H. Moon, (2016), "Flow Analysis of Cryogenic Check Valve for LNG", Korea Society for Power System Engineering, 20(1), p5-10.

[https://doi.org/10.9726/kspse.2016.20.1.005]

- D. M. Rowe, (1994), CRC Handbook of Thermo-electric, D.M. Rowe, CRC Press.

- R. E. Simons, (2003), "Estimating Parallel Plate-fin Heat Sink Thermal Resistance", Electronics Cooling, 9(1), p8-9.

- R. E. Simons, (2003), "Estimating Parallel Plate-fin Heat Sink Pressure Drop", Electronics Cooling, 9(2), p8-10.