반타원 균열을 갖는 유한판의 하한계응력확대계수의 균열길이 의존성

Abstract

In this study, the crack length dependence of the threshold stress intensity factor (ΔKth) for semi-elliptical cracks in the finite plate subjected to bending stress was evaluated. ΔKth of ultra high strength steel (UHS steel) increased sharply at short crack depth and length. Mild steel (M steel) showed a tendency to gently increase at short crack depth and length, compared to ultra high strength steel. That is, different characteristics were shown depending on the material strength. ΔKth of UHS steel and M steel was constant regardless of the width and crack aspect ratio (As). Regardless of the steel grade and specimen size, ΔKth of As=0.3 for the crack depth was slightly larger than 1.0. On the other hand, that of As=1.0 for the crack length was much larger than 0.3.

Keywords:

Ultra high strength steel, Mild steel, Threshold stress Intensity factor1. 서 론

지난 수십 년 동안, 매우 짧은 균열을 검출하고 측정하기 위한 노력과 매우 작은 균열 크기에 대한 파괴 역학 방법 사용에 대한 큰 관심은 소위 "짧은 균열" 문제였다.1,2) 이러한 균열은 긴 균열의 피로 거동에 비교하여 비정상적인 피로 거동을 나타낸다. 즉 응력확대계수 범위 ΔK에 대하여 긴 균열 곡선에 의하여 예측된 것보다 높은 균열 성장 속도 da/dN, ΔK가 증가함에 따라 종종 da/dN 감소, 긴 균열 하한계응력확대계수(ΔKth)보다 낮은 ΔK에서 균열 성장, 균열 성장률은 재료 미세 구조에 크게 의존함, 응력확대계수 범위의 ΔKth는 일반적으로 긴 균열에 의하여 결정된다. 그러므로 선형 탄성 파괴 역학(LEFM)에 의하면, 이와 같은 데이터는 균열 크기에 의존하지 않는다.

Frost3)는 먼저 짧은 균열 영역에서 LEFM 기반의 ΔKth의 유효성에 의문을 제기하여, 균열 길이가 감소함에 따라 ΔKth가 감소함을 보여 주었다. Kitagawa와 Takahashi4)는 후에 ΔKth가 긴 균열보다 작은 천이 균열 길이가 존재한다는 것과 균열 길이가 재료 미세 구조에 의존한다는 것을 발견하였다. 균열 길이에 대한 ΔKth 의존성 (균열 크기효과)은 일반적으로 "Kitagawa diagram"으로 알려진 플롯으로 ΔKth로 설명한다. Kitagawa diagram을 해석하기 위하여 연구가 수행되었다.5-10)

본 연구는 피로파괴과정의 소성거동을 비선형문제로 취급하여 유도한 식 (11)을 사용하여, 시험편 치수, 균열 종횡비(As) 및 응력비(R)에 따르는 임의의 균열에 대한 하한계응력확대계수(ΔKth)의 영향을 평가하였다.

2. 재료 및 평가방법

본 장에서 평가에 사용하는 재료는 초고장력강과 연강이다. 초고장력강의 평활재 피로한도는 560 MPa(R = 0)과 280 MPa (R = 0.5)이고, 연강은 300 MPa (R = 0)과 150 MPa(R = 0.5)이다. 시험편의 치수는 판폭 2W = 50 mm, 두께 t = 1 mm와 판폭 2W = 10 mm, 두께 t = 3 mm로 두 종류이다. 긴 균열의 하한계응력확대계수()는 6.0 MPa (R = 0)와 4.24 MPa (R = 0.5)이다. Table 1은 본 연구에서 평가를 위하여 가정한 재료 조건이다.

무한판 중에 길이 2c0의 관통균열이 굽힘응력 σB을 받을 때의 응력확대계수K는 식 (1)로 구할 수 있다.

| (1) |

한편, 유한판 중의 반타원 표면균열의 응력확대계수 K는 Newman-Raju 식 (12)로 평가할 수 있다. 유한판 중에 길이2c, 깊이a의 반타원 표면균열이 굽힘응력 σB를 받을 경우, 응력확대계수 K는 식 (2)로 구할 수 있다.

| (2) |

여기서, H, F, Q는 굽힘응력에 대한 형상보정함수, t는 판 두께, b는 유한판 폭의 절반, ϕ는 K를 평가하는 반타원표면균열의 각도이다. β는 형상보정함수를 정리한 것이다. 유한판 중의 반타원 표면균열이 굽힘응력을 받는 경우, 동일한 응력에서 같은 K를 나타내는 무한판 중의 관통균열길이를 등가균열길이ce로 하면, 식 (1)과 식 (2)는 식 (3)이 성립한다.

| (3) |

| (4) |

응력비R의 굽힘응력을 받는 유한판 중의 반타원 균열에 대한 의 균열길이 의존성을 식 (5)로 구할 수 있다.11)

| (5) |

여기서 Δσw는 평활재의 피로한도이다.

식 (5)는 식 (4)의 등가균열 깊이 및 등가균열 길이를 대입하면, 반타원 균열의 표면 및 깊이에서의 를 구할 수 있다.

응력비(R) 변화에 따른 은 ASME 규격식 (6)으로 구하였다.

| (6) |

3. 결과 및 고찰

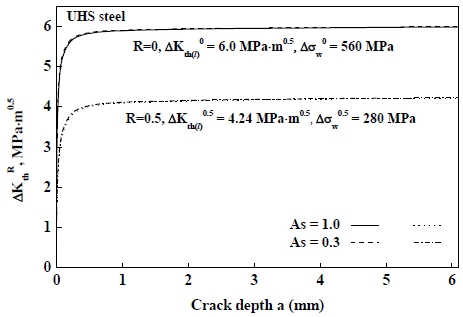

Fig. 1은 초고장력강(UHS steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 깊이(a)와의 관계이다. 이것은 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. ΔKth는 응력비에 관계없이 As=0.3이 약간 크게 나타났다. 즉, R=0에서 As=1.0은 0.01 mm에서 3.11 MPa, 0.06 mm에서 4.97 MPa, 0.1 mm에서 5.31 MPa, 0.2 mm에서 5.62 MPa이고, As=0.3은 0.01 mm에서 3.24 MPa, 0.06 mm에서 5.06 MPa, 0.1 mm에서 5.38 MPa, 0.2 mm에서 5.66 MPa이었다. 한편 즉, R=0.5에서 As=1.0은 0.01 mm에서 1.67 MPa, 0.06 mm에서 3.07 MPa, 0.1 mm에서 3.41 MPa, 0.2 mm에서 3.76 MPa이고, As=0.3은 0.01 mm에서 1.76 MPa, 0.06 mm에서 3.15 MPa, 0.1 mm에서 3.48 MPa, 0.2 mm에서 3.80 MPa 이었다. 이와 같이 짧은 균열에서 급격하게 증가하였으나, 약 0.1 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다.

Relationship of crack depth and ΔKth of ultra high strength steel (UHS steel) in case of 2 W=50 mm, t=10 mm

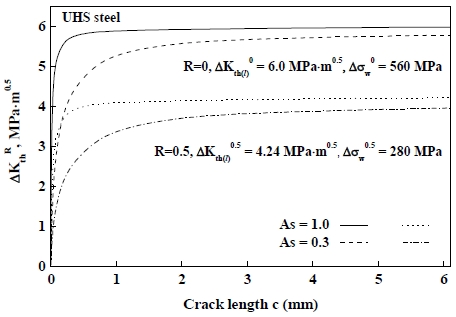

Fig. 2는 초고장력강(UHS steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 길이(c)와의 관계이다. 이것은 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. 균열 길이(c)는 균열 깊이(a)의 결과와 반대의 경향이 나타났다. 즉, As=1.0의 ΔKth가 크게 나타났다. 즉, R=0에서 As=1.0은 0.01 mm에서 3.07 MPa , 0.06 mm에서 4.94 MPa, 0.1 mm에서 5.29 MPa, 0.2 mm에서 5.61 MPa이고, As=0.3은 0.03 mm에서 1.96 MPa, 0.06 mm에서 2.60 MPa, 0.1 mm에서 3.40 MPa, 0.2 mm에서 3.87 MPa, 1.7 mm에서 5.66 MPa이었다. 한편 즉, R=0.5에서 As=1.0은 0.01 mm에서 1.65 MPa, 0.06 mm에서 3.04 MPa, 0.1 mm에서 3.39 MPa, 0.2 mm에서 3.74 MPa이고, As=0.3은 0.03 mm에서 1.01 MPa, 0.06 mm에서 1.39 MPa, 0.1 mm에서 1.85 MPa, 0.2 mm에서 2.18 MPa, 1.7 mm에서 3.67 MPa이었다. As=1.0의 ΔKth는 균열 길이(c)와 균열 깊이(a)가 비슷하였으나, As=0.3은 균열 길이(c)가 작게 나타났다. 이와 같이 균열 깊이에 대한 ΔKth는 As에 관계없이 비슷하였으나, 균열 길이는 As가 작은 것이 작게 나타났다. 균열 깊이와 마찬가지로 균열 길이도 짧은 균열에서 급격하게 증가하였다. 반면 As=1.0의 R=0와 0.5는 약 0.1 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였으나, As=0.3의 R=0는 약 1 mm, R=0.5는 약 1.5 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다.

Relationship of crack length and ΔKth of ultra high strength steel (UHS steel) in case of 2 W=50 mm, t=10 mm

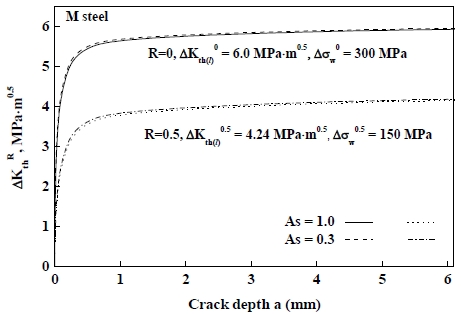

Fig. 3은 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 깊이(a)와의 관계이다. 이것은 초고장력강과 마찬가지로 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다.

ΔKth는 초고장력강과 마찬가지로 응력비에 관계없이 As=0.3이 약간 크게 나타났다. 즉, R=0에서 As=1.0은 0.01 mm에서 1.85 MPa, 0.06 mm에서 3.73 MPa, 0.1 mm에서 4.29 MPa, 0.2 mm에서 4.93 MPa, 0.5 mm에서 5.49 MPa이고, As=0.3은 0.01 mm에서 1.96 MPa, 0.06 mm에서 3.86 MPa, 0.1 mm에서 4.41 MPa, 0.2 mm 5.02 MPa, 0.5 mm에서 5.54 MPa이었다. 한편, R=0.5에서 As=1.0은 0.01 mm에서 0.95 MPa, 0.06 mm에서 2.08 MPa, 0.1 mm에서 2.49 MPa, 0.2 mm에서 3.03 MPa, 1 mm에서 3.89 MPa이고, As=0.3은 0.01 mm에서 1.00 MPa, 0.06 mm에서 2.17 MPa, 0.1 mm에서 2.59 MPa, 0.2 mm 3.12 MPa, 1 mm에서 3.93 MPa이었다. 이와 같이 작은균열에서 급격하게 증가하였으나, 약 0.3 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다. 그러나 연강은 초고장력강에 비하여 짧은 균열에서도 완만하게 증가하는 경향을 나타내어, 강도에 따른 특성이 나타나는 것이라고 판단된다.

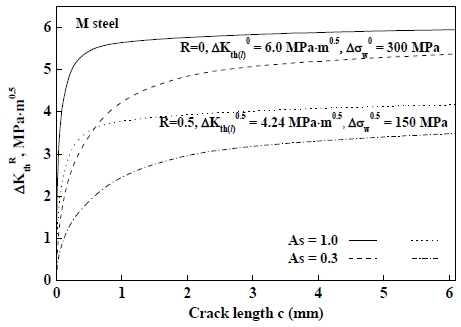

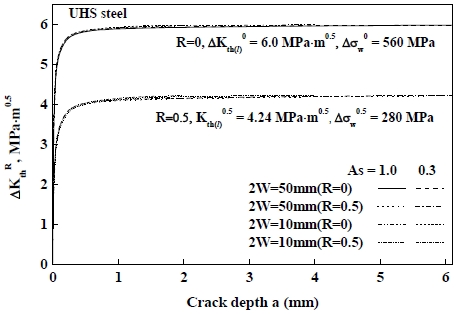

Fig. 4는 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 길이(c)와의 관계이다. 이것은 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. 균열 길이(c)는 초고장력강과 마찬가지로 균열 깊이(a)의 결과와 반대의 경향이 나타났다. 즉, As=1.0의 ΔKth가 크게 나타났다. 즉, R=0에서 As=1.0은 0.01 mm에서 1.83 MPa, 0.06 mm에서 3.69 MPa, 0.1 mm에서 4.26 MPa, 0.2 mm에서 4.91 MPa이고, As=0.3은 0.03 mm에서 1.10 MPa, 0.06 mm에서 1.50 MPa, 0.1 mm에서 2.00 MPa, 0.2 mm에서 2.48 MPa, 1.7 mm에서 4.77 MPa이었다. 한편 즉, R=0.5에서 As=1.0은 0.01 mm에서 0.94 MPa, 0.06 mm에서 2.05 MPa, 0.1 mm에서 2.46 MPa, 0.2 mm에서 3.01 MPa이고, As=0.3은 0.03 mm에서 0.55 MPa, 0.06 mm에서 0.75 MPa, 0.1 mm에서 1.05 MPa, 0.2 mm에서 1.30 MPa, 1.7 mm에서 2.89 MPa이었다. As=1.0의 ΔKth는 초고장력강과 마찬가지로 균열 길이(c)와 균열 깊이(a)가 비슷하였으나, As=0.3은 균열 길이(c)가 작게 나타났다. Fig. 5는 초고장력강(UHS steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 깊이(a)와의 관계이다. 이것은 판폭 2 W=50 mm와 10 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. ΔKth는 판폭 및 응력비에 관계없이 As=0.3이 근소하지만 약간 크게 나타났다. ΔKth는 작은 균열에서 급격하게 증가하였으나, 약 0.2 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다. 이와 같이 균열 깊이에 대한 ΔKth는 판폭 및 균열 종횡비에 의존하지 않고 일정하다는 것을 알 수 있다.

Relationship of crack depth and ΔKth of ultra high strength steel (UHS steel) in case of 2 W=50 mm and 10 mm

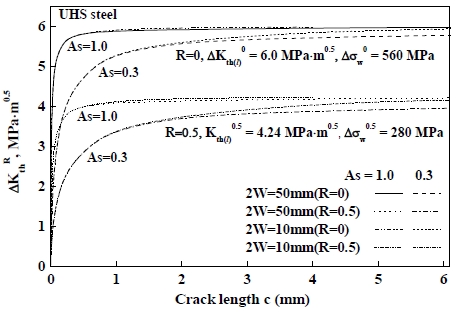

Fig. 6은 초고장력강(UHS steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 길이(c)와의 관계이다. 이것은 판폭 2 W=50 mm와 10 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. 균열 길이(c)의 ΔKth는 응력비에 관계없이 짧은 균열길이에서 As=0.3이 As=1.0보다 크게 나타났다.

Relationship of crack length and ΔKth of ultra high strength steel (UHS steel) in case of 2 W=50 mm and 10 mm

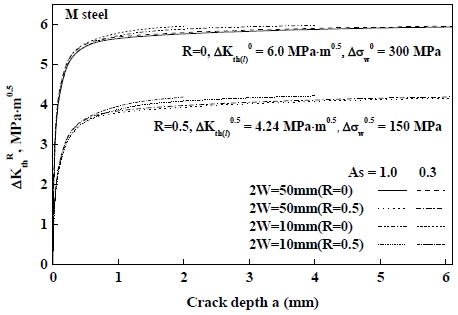

Fig. 7은 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 깊이(a)와의 관계이다. 이것은 판폭 2 W=50 mm와 10 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. 초고장력강(UHS steel)과 마찬가지로 균열 깊이에 대한 ΔKth는 판폭 및 응력비에 관계없이 As=0.3이 근소하지만 약간 크게 나타났다. ΔKth는 작은 균열에서 급격하게 증가하였으나, 약 0.4 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다. 이와 같이 균열 깊이에 대한 ΔKth는 판폭 및 균열 종횡비에 의존하지 않고 일정하다는 것을 알 수 있다.

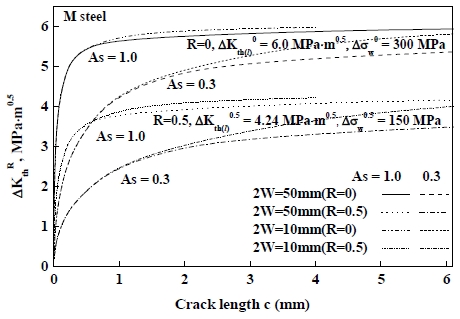

Fig. 8은 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 길이(c)와의 관계이다. 이것은 판폭 2 W=50 mm와 10 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. 균열 길이(c)의 ΔKth는 응력비에 관계없이 짧은 균열길이에서 증가하였으며, 1 mm 이후에서 As=1.0이 As=0.3보다 크게 나타났다. 그리고 판폭 2 W=50 mm가 2 W=10 mm보다 급격하게 증가하였다. 이것은 판폭과 두께의 차이에 의한 영향이라 판단된다.

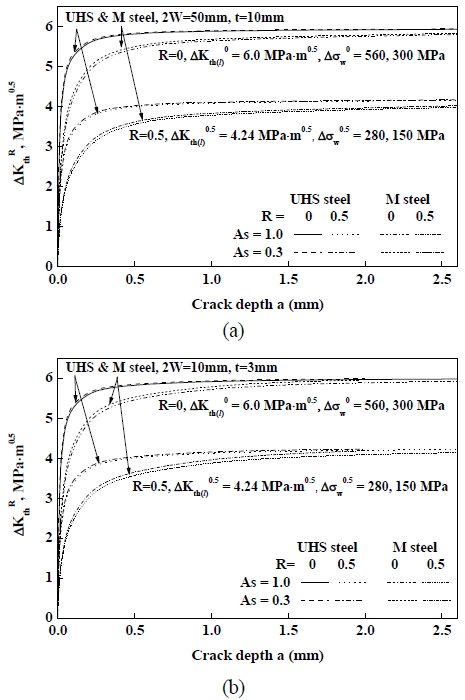

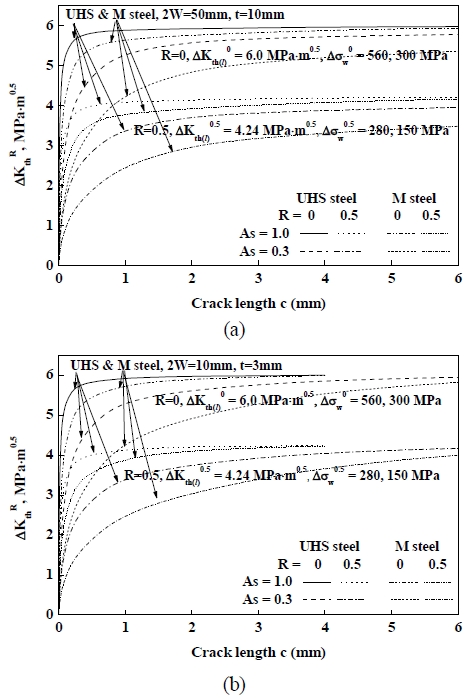

Fig. 9는 초고장력강(UHS steel) 및 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 깊이(a)와의 관계이다. (a)와 (b)는 각각 판폭 2 W=50 mm, 두께 10 mm와 판폭 2 W=10 mm, 두께 3 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0과 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다. Fig. 9 (a), (b)에서 ΔKth와 균열 깊이(a)에 대한 판폭 및 두께의 영향은 없었다. 즉, ΔKth는 균열 깊이가 증가함에 따라서 비슷하게 증가하여 긴균열의 ΔKth로 수렴하고 있다. 초고장력강(UHS steel)의 ΔKth는 짧은 균열 구간에서 연강(M stee)l보다 크게 나타났으며, 긴균열이 될수록 비슷해지고 있다. 그리고 ΔKth는 강종 및 시험편 크기에 관계없이 균열종횡비 0.3이 1.0보다 약간 크게 나타났다. Fig. 10은 초고장력강(UHS steel) 및 연강(M steel)에서 얻어진 하한계응력확대계수(ΔKth)와 균열 길이(c)와의 관계이다. (a)와 (b)는 각각 판폭 2 W=50 mm, 두께 10 mm와 판폭 2 W=10 mm, 두께 3 mm에 따르는 영향을 비교한 것으로, 응력비(R) 0와 0.5, 균열 종횡비(As) 1.0과 0.3의 결과이다.

Relationship of crack depth and ΔKth of ultra high strength steel (UHS steel) and Mild steel (M steel). (a) 2 W=50 mm, t=10 mm, (b) 2 W=10 mm, t=3 mm

Relationship of crack length and ΔKth of ultra high strength steel (UHS steel) and Mild steel (M steel). (a) 2 W=50 mm, t=10 mm, (b) 2 W=10 mm, t=3 mm

Fig. 10 (a), (b)에서 ΔKth와 균열 길이(c)에 대한 판폭 및 두께의 영향은 없었다. 단, 판폭 2 W=10 mm와 두께 3 mm의 As=1.0은 균열 길이 4 mm에서 긴균열의 ΔKth에 수렴하였다. 이것은 두께의 영향이다. 그러나 균열 깊이와 마찬가지로 ΔKth는 균열 길이가 증가함에 따라서 강종 및 종횡비 및 응력비에 관계없이 증가하여 긴균열의 ΔKth로 수렴하고 있다. 초고장력강(UHS steel)의 ΔKth는 짧은 균열 구간에서 연강(M steel)보다 훨씬 크게 나타났으며, 전 균열 길이에서 크게 나타났다. 균열이 될수록 비슷해지고 있다. 그리고 ΔKth는 강종 및 시험편 크기에 관계없이 균열종횡비 1.0이 0.3보다 훨씬 크게 나타나, 균열 깊이와 반대현상이다. 이것은 응력이 작용하는 표면균열의 응력확대계수는 깊이보다 더 크게 나타나기 때문이다.

4. 결 론

본 연구는 소성거동을 비선형문제로 취급한 식을 사용하여, 시험편 치수, 균열 종횡비(As) 및 응력비(R)에 따르는 임의의 균열에 대한 하한계응력확대계수(ΔKth)의 영향을 평가하였다.

1) 초고장력강(UHS steel)의 ΔKth는 짧은 균열 깊이 및 길이에서 급격하게 증가하였다. 균열깊이는 균열 종횡비(As) 및 응력비(R)에 관계없이 약 0.1 mm에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다. 균열 길이는 균열 종횡비에 따라서 다르게 나타났다. As=1.0은 균열 깊이와 같은 경향을 나타내었으나, As=0.3은 약 1 mm(R=0), 약 1.5 mm(R=0.5)에서 완만하게 증가하여 긴 균열의 ΔKth에 수렴하였다.

2) 연강(M steel)은 초고장력강에 비하여 짧은 균열 깊이 및 길이에서 완만하게 증가하는 경향을 나타내어, 재료 강도에 따라 다른 특성이 나타났다.

3) 초고장력강(UHS steel) 및 연강(M steel)의 ΔKth는 판폭 및 균열 종횡비에 의존하지 않고 일정하였다.

4) 균열 깊이에 대한 ΔKth는 강종 및 시험편 크기에 관계없이 균열종횡비 0.3이 1.0보다 약간 크게 나타났다. 균열 길이는 균열종횡비 1.0이 0.3보다 훨씬 크게 나타났다.

Author contributions

K. W. Nam; Writing-review & editing, J. Y. Hyun; Writing-original draft and conceptualization, M. H. Kim; Investigation and calculation.

References

-

K. J. Miller, (1982), "The Short Crack Problem", Fatigue & Fracture of Engineering Materials & Structures, 5, p223-232.

[https://doi.org/10.1111/j.1460-2695.1982.tb01250.x]

-

S. Suresh, and R. O. Ritchie, (1984), "Propagation of short fatigue cracks", International Metals Reviews, 29(1), p445-476.

[https://doi.org/10.1179/imtr.1984.29.1.445]

- N. E. Frost, and J. R. Dixon, (1966), "Fatigue Crack Propagation in Metals", Nature, 212, p1569-1570.

- H. Kitagawa, and S. Takahashi, (1976), "Applicability of fracture mechanics to very small cracks or cracks in the early stage", Proceedings of the second international conference on mech. behaviour of matls., ASM, 1976, p627-631.

-

M. H. El Haddad, T. H. Topper, and K. N. Smith, (1979), "Prediction of non propagating cracks", Engineering fracture mechanics, 11(3), p573-584.

[https://doi.org/10.1016/0013-7944(79)90081-X]

-

K. Tokaji, T. Ogawa, Y. Harada, and Z. Ando, (1986), "Limitations of Linear Elastic Fracture Mechanics in Respect of Small Fatigue Cracks and Microstructure", Fatigue & Fracture of Engineering Materials & Structures, 9, p1-14.

[https://doi.org/10.1111/j.1460-2695.1986.tb01207.x]

-

N. Pugno, M. Ciavarella, P. Cornetti, and A. Carpinteri, (2006), "A generalized Paris’ law for fatigue crack growth", Journal of the Mechanics and Physics of Solids, 54(7), p1333-1349.

[https://doi.org/10.1016/j.jmps.2006.01.007]

-

E. Pessard, D. Bellett, F. Morel, and I. Koutiri, (2013), "A mechanistic approach to the Kitagawa–Takahashi diagram using a multiaxial probabilistic framework", Engineering Fracture Mechanics, 109, p89-104.

[https://doi.org/10.1016/j.engfracmech.2013.06.001]

-

E. Wycisk, A. Solbach, S. Siddique, D. Herzog, F. Walther, and C. Emmelmann, (2014), "Effects of Defects in Laser Additive Manufactured Ti-6Al-4V on Fatigue Properties", Physics Procedia, 56, p371-378.

[https://doi.org/10.1016/j.phpro.2014.08.120]

-

J. Maierhoferb, H. P. Gänser, and R. Pippan, (2015), "Modified Kitagawa–Takahashi diagram accounting for finite notch depths", International Journal of Fatigue, 70, p503-509.

[https://doi.org/10.1016/j.ijfatigue.2014.07.007]

- K. Ando, R. Fueki, K. W. Nam, K. Matsui, and K. Takahashi, (2019), "Study on the Unification of the Threshold Stress Intensity Factor for Micro Crack Growth", Transactions of Japan Society of Spring Engineers, 64, p39-44.

-

J. C. Newman Jr., and I. S. Raju, (1981), "An empirical stress intensity factor equation for the surface crack", Engineering Fracture Mechanics, 15(1-2), p185-192.

[https://doi.org/10.1016/0013-7944(81)90116-8]