구심터빈 볼류트의 형상에 따른 압력손실에 관한 연구

Abstract

The radial turbine is used in various fields such as propulsion, power generation and power enhancement. It consists of rotor, nozzle and volute etc. The volute, in particular, the volute is designed with various cross-sectional configurations when the installation space in a main facility is limited or it is necessary to modify for improving the convenience of installation. Therefore, it is necessary to know the degree of pressure loss that can occur when the cross-sectional shape of volute is modified. Then, the performance of the turbine can be accurately predicted with a modified volute. In this study, the circular-type and rectangular-type were adopted, and the total pressure loss coefficient was predicted by using four different types of volutes. The prediction showed that the total pressure loss coefficient was increased by about 20% according to the change of the volute shape.

Keywords:

Volute, Total pressure loss, Radial turbine performance, Loss prediction1. 서 론

구심터빈은 자동차나 선박용 엔진의 출력향상을 위하여 사용되는 터보챠저뿐만 아니라 항공용엔진, 발전용 터빈, 폐열회수용 장치 등 다양한 분야의 장치에 적용되고 있다. 따라서 이에 대한 설계기술이 많이 연구되었으며, 작동유체가 공기가 아닌 다양한 종류의 냉매에 대해서도 연구되어지고 있다.1)

구심터빈에서의 볼류트는 로터를 구동하기 위한 고온고압의 작동유체가 지나가는 통로를 제공한다. 따라서 볼류트를 지나는 작동유체의 손실을 최소화하도록 설계하여야 터빈의 효율을 향상할 수 있다.2,3) 또한 로터의 작동이 효율적으로 이루어질 수 있도록 로터입구(볼류트의 출구)에서의 유동장(유동속도 및 유동각)이 로터의 효율적인 작동조건과 일치되도록 설계되어야 한다. 하지만 대부분의 연구는 터빈 로터와 관련된 연구인 반면에 로터의 작동에 직접적인 관련이 있는 볼류트의 연구는 로터에 비하면 상당히 적은 양의 연구가 수행되었음을 확인할 수 있다.

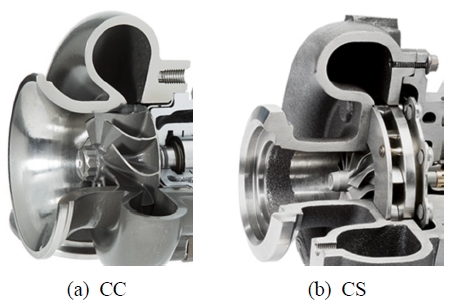

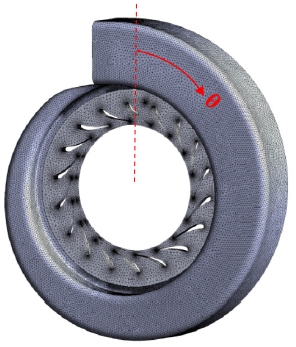

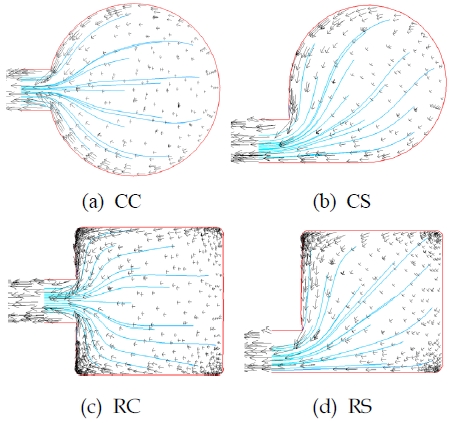

볼류트에 관한 연구가 적은 이유는 로터에 비하여 터빈의 성능에 미치는 영향이 다소 적다고 생각하기 때문이다. 하지만 볼류트의 형상에 따라 터빈의 전효율이 1.5%까지 차이가 발생될 수 있음을 보였다.4) 그 외에도 볼류트의 형상을 표준화하기가 어려운 이유가 있는데, 기계시스템에 터빈 장착하는 경우에, 터빈장치의 크기를 조정할 필요가 있을 때, 통상 볼류트의 형상을 조정하여 시스템의 설계를 하는 것이 일반적이다. Fig. 1에서 보여주는 것과 같이 터빈의 장착을 위하여 축하우징의 외관부분을 확보하여야 하는 경우에는 볼류트의 형상을 Fig. 1(a)의 원형중간형(CC)에서 (b)의 원형측면형(CS)으로 변경된다.

앞 문단에서 언급한 것처럼 볼류트의 형상은 너무나 다양하게 설계될 수 있으므로 형상을 표준화할 수는 없지만, 그렇다고 어떤 것이나 적용 가능하다는 것은 아니다. 따라서 손실을 최소화하면서, 장착성을 향상할 수 있도록 설계가 되어야 한다. Yang5) 과 Meghnine6)은 사각형 단면으로 설계된 볼류트에서 단면의 너비와 높이를 변경하면서, 그에 따른 볼류트의 성능에 대한 연구를 수행하였다. 반면에 Lee7)는 볼류트의 단면이 타원인 경우에 장축과 단축에서의 길이를 변경하는 경우에, 볼류트의 성능이 어떻게 변화하는지에 대한 연구를 수행하였다.

볼류트의 형상은 원주방향을 따라 변하게 되므로 대량생산 시에는 주물구조로 제작되지만, 초기의 터빈시험에는 단순한 형태로 제작하여 운용하기도 한다. 본 연구에서의 목적은 동일한 조건에서 작동하는 터빈에서 단지 볼류트의 단면 형상을 가장 기본적인 원형과 사각형 단면으로 설계하였을 경우와 장착을 위하여 출구의 위치를 변경하는 경우에 발생되는 볼류트에서의 손실이 얼마인지를 구체적으로 확인하고자 한다. 이를 통하여 볼류트의 단면 형상을 변경하는 올바른 방향을 얻고자 하며, 아울러 이러한 변경이 터빈의 성능에 미치는 영향을 알고자 한다.

2. 볼류트 설계기법

볼류트에서 발생되는 손실을 최소화하는 형상으로 설계하기 위하여서는 물리적으로 타당한 방식으로 설계를 수행하여야 한다. 볼류트에서 원주방향을 따라 각운동량을 일정하게 유지하여야 유동의 혼합이 최소화된다.8,9) 이를 수식으로 나타내기 위하여 작동유체가 비압축성이라고 가정하면 원주방향으로 회전각도 θ 위치에서의 질량유량은 식 (1)과 같이 표현된다.

| (1) |

볼류트에서 원주방향을 따라 균일한 질량유량의 분포를 얻어야 하는데, 이것은 볼류트 입구에서의 전체 질량유량()에서 원주방향으로 진행하면서 터빈으로 흘러간 질량유량과 볼류트내로 계속 흐르는 질량유량()에 의하여 다음과 같은 관계식 (2)를 얻을 수 있다.

| (2) |

식 (2)에서의 ψ는 볼류트의 목부분(tongue)까지의 원주각을 의미한다. 볼류트에서의 유동이 일정각운동량을 유지하게 되면, 이는 자유와류의 관계를 갖게 된다. 벽면에서의 마찰에 의한 효과나 유동의 혼합을 고려하여 자유와류에 선회계수를 적용하는 방법이 있으나, 본 연구에서는 선회계수 1을 적용하여 설계하였다. 따라서 원주방향으로 회전각도 θ의 위치에서 단면(Aθ)은 식 (3)과 같이 얻어진다.

| (3) |

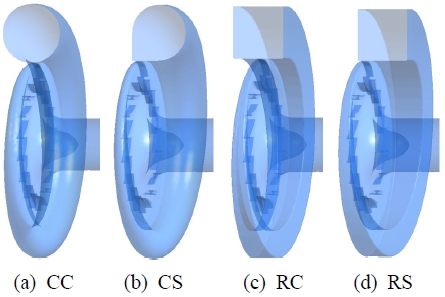

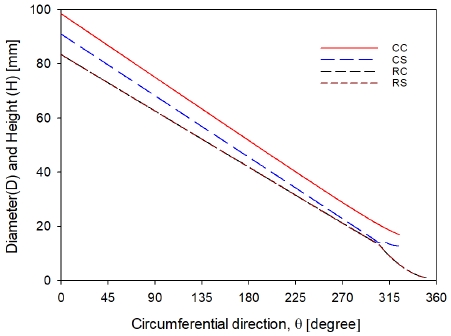

서론에 언급한 것처럼 본 연구의 목적에 따라, Fig. 2에서 보여 주는 것과 같이 4가지의 볼류트 형상에 대하여 일정 각운동량이 유지되도록 설계를 수행하였다. 볼류트 입구에서의 면적은 6940 mm² 으로 동일하게 설정하였으며, Fig. 3은 원주방향을 따라서 원형의 경우에 직경(D)을 보여 주고, 사각형의 경우 변의 높이(H)를 보여 주고 있다. CS형(원형측면)의 직경이 CC형(원형중간)의 직경에 비하여 다소 적은 것은 구석(코너)부분의 면적이 추가되므로 이를 고려하여 계산되었기 때문이다. 동일하게 RC형(사각형중간)의 경우는 RS형(사각형측면)의 경우보다 높이가 미소하게 크다. 하지만 Fig. 3에서 두 경우의 차이가 나타나지 않는 이유는 구석부분의 제작에 따른 최소 반경(필렛을 RC형기준으로, 볼류트 입구 높이의 2.4%를 적용)을 적용하였기 때문이다.

3. 수치해석 알고리즘

수치해석을 수행하기 위하여 상용코드인 CFX10)를 사용하였으며, 운동량방정식의 대류항은 고정도기법(high resolution) 을 사용하였다. 난류모델은 터보기계의 해석에서 보다 정확한 결과를 보여 주는 SST(shear stress transport)모델을 적용하고, 벽함수는 벽에서부터의 격자까지의 거리에 따라 라 자동으로 전환되어 계산되는 자동전환방식을 사용하였다. 하지만 벽면의 첫 번째 격자는 가능한 y+가 5 이하에 있도록 격자를 형성하였다.

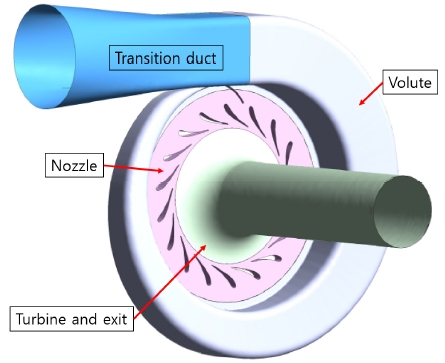

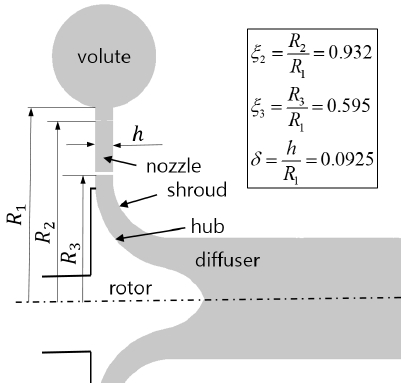

계산영역은 4 부분으로 설정하였으며, Fig. 4에서 보여 주는 것과 같이 시스템에 실제 적용되는 경우를 고려하여 볼류트의 입구에 연결되는 입구덕트, 볼류트, 노즐, 터빈영역으로 구성하였다. 노즐영역에 노즐을 설치한 것은 실제 출구에서의 유동장이 터빈의 성능에 영향을 미치기 때문이다. 하지만 터빈영역에서의 터빈 형상이 볼류트의 성능에 영향을 미치는 것이 아니기 때문에 이 영역에서는 터빈의 허브와 쉬라우드 형상만 구성하였다.

연결덕트의 입구에는 경계조건으로 전압력을 설정하였으며, 터빈영역의 출구부에는 질량유량을 설정하였다. 출구에서의 안정된 유동을 얻기 위하여 출구반경의 15배 정도의 길이로 설정하였다.

볼류트의 단면형상에 대한 연구를 수행하므로, 노즐과 터빈영역은 동일한 형상과 동일한 격자를 사용하였으며, 입구덕트의 입구형상도 동일하게 설정하였다. 단지 입구덕트에서는 원형에서 볼류트의 입구 단면형상에 맞도록 완만하게 형상변화를 주었다. 최종적으로 격자수에 따른 독립성을 확인하기 위하여 격자수의 변화를 확인하였으며, 볼류트에서의 격자가 2백만 이상이며, 전체 격자수가 5백만 이상에서는 수치해석 결과의 변동이 제한적이었으므로 이에 맞도록 격자를 형성하였다. 계산에서의 최종적인 수렴결과는 각물성치들의 잔류값 변화가 O(10-6) 이하일 때 얻었다.

4. 수치해석 알고리즘 검정

수치해석 알고리즘을 검정하기 위하여 볼류트내의 유로에서 유속을 측정한 실험결과11)를 사용하였다. Fig. 4는 실험에 적용된 볼류트의 형상을 보여 주고 있으며, 볼류트의 단면은 사각형으로 되어 있다. 레이저에 의한 속도측정을 위하여 투명아크릴로 제작되었으며, 실제작동과 동일한 조건을 형성하기 위하여 18개의 노즐을 볼류트의 출구에 설치하고, 노즐을 지난 유로는 익형이 없는 구심터빈의 통로를 지나도록 구성되었다. 볼류트의 입구에는 원형에서 사각형으로 완만하게 변경되는 덕트가 장착되었다.

실험에서의 레이놀즈수는 5.8536×104이며, 입구에서의 평균유속()은 10.36 m/s이다. 입구에서의 전압력은 2.39×105 Pa이며, 질량유량은 0.0907 kg/s이었다. 본 계산에서도 실험과 동일한 작동조건으로 설정하였으며, Fig. 5는 볼류트와 노즐의 영역에 사용된 표면에서의 격자(명확한 표시를 위하여 축소)를 보여 주고 있으며, 실험결과와 계산결과를 비교하기 위한 단면의 위치를 나타내기 위하여 볼류트의 단면이 축소되는 방향으로의 원주방향(θ)을 보여 주고 있다.

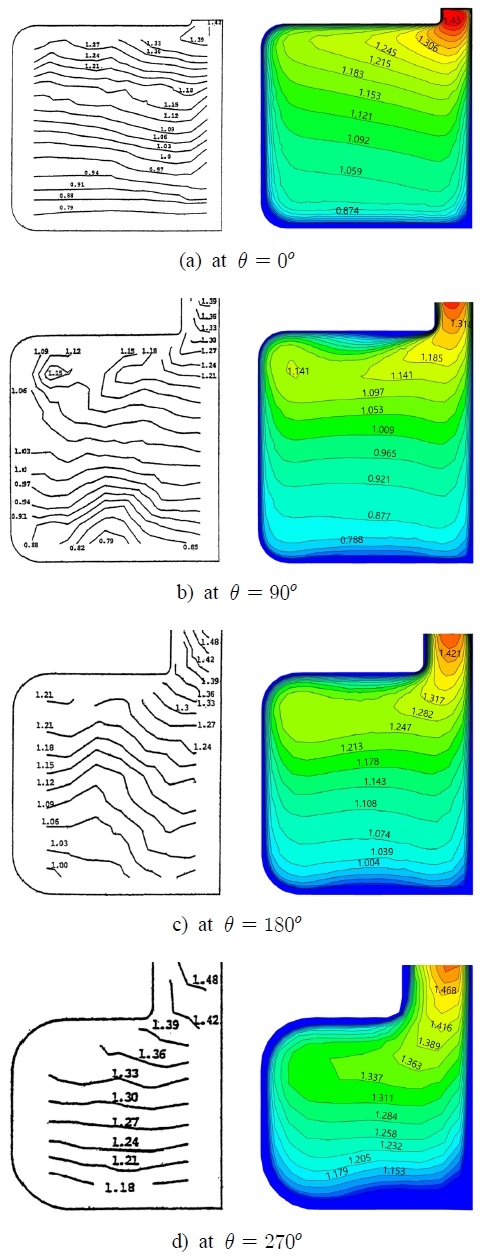

격자의 개수는 입구덕트와 터빈 및 출구영역을 포함하여 4백만 개 정도가 사용되었으며, 비교를 위한 단면은 Fig. 5의 원주방향으로 각각 0°, 90°, 180°, 270°의 위치에서 얻어졌으며, 각 단면에서의 원주방향 속도를 비교하였다.

Fig. 6은 실험과 계산결과의 비교를 나타내고 있는데, 전반적으로 계산결과가 실험결과를 잘 예측하고 있음을 알 수 있다. 볼류트의 단면은 원주방향으로 증가하면서 감소하고 있으나 그림에서는 비교를 명확히 하기 위하여 이를 고려하지 않고 나타내었다. 따라서 실질적인 크기의 변화는 볼류트에서의 출구의 폭이 동일하므로 이를 고려하면 실질적인 단면의 크기를 추정할 수 있을 것이다.

5. 볼류트 단면 형상에 따른 성능분석

Fig. 2에서 보여 준 4가지 형태의 볼류트를 설계하는데 있어서 터빈과 볼류트의 크기를 기준으로 실제 사용되는 압력, 온도, 질량유량을 설정하였다. 입구덕트에서의 절대전압력은 251 kPa, 전온도와 질량유량은 각각 973 K 와 0.38 kg/s이다. 입구덕트에서의 입구직경은 110 mm이며, 기본적인 설계변수의 치수는 Fig. 7에서 보여 준다.

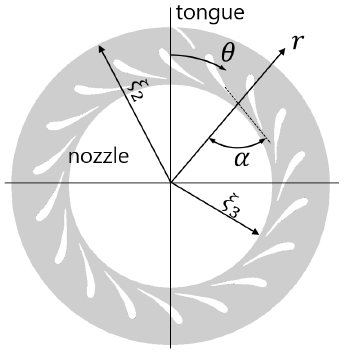

Fig. 8은 노즐의 형상을 보여 주고 있으며, 노즐의 입구반경(ξ2, 볼류트의 출구반경과 동일) 과 출구반경(ξ3)의 크기는 Fig. 7에서 보여 주고 있다. 볼류트의 목부분(tongue)은 성능에 상당한 영향을 미친다.12,13) 하지만 본 연구에서는 볼류트의 단면형상에 대한 연구이므로 목부분의 반경방향 길이를 충분히 크게 하여 목부분에서 유입되는 유동이 볼류트의 입구 유동장에 영향이 최소화 되도록 하였으며, 목부분은 원주방향 각도로 350°의 위치에서 시작하여 10°의 각도에서 마무리 되도록 설계하였다.

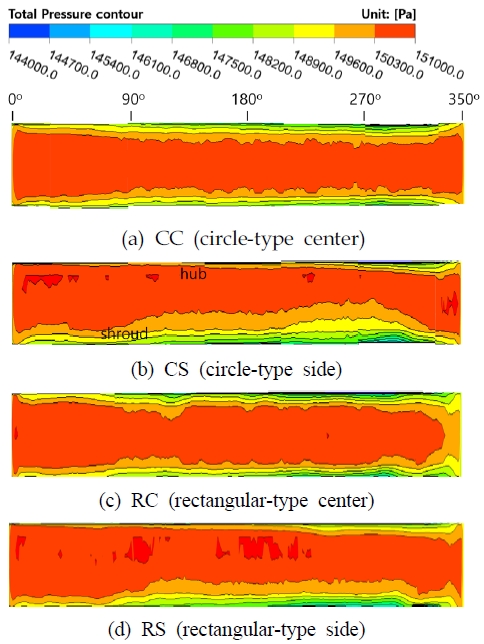

Fig. 9는 볼류트에서 베인리스 영역으로 들어가는 반경위치(R1)에서의 전압력(그림에서의 전압력은 기준압력이 1 bar임)의 분포를 보여 주고 있다. 그림에서 각도는 원주방향 각도를 나타내며, 전체적인 전압력 분포의 표현을 위하여 베인리스의 폭을 상당히 확대하여 나타내었다. Fig. 9(a)-(d)의 범례(legend)는 동일하며, 그림의 윗부분은 허브측이며, 아랫부분은 쉬라우드측이다. 허브와 쉬라우드의 구분은 Fig. 7에서 보여 주는 것처럼 터빈을 기준으로 결정된다. 전압력의 분포에서 예상할 수 있는 바와 같이 베인리스 입구가 볼류트의 중간위치에 있는 경우(CC형, RC형)는 허브측이나 쉬라우드측에 대한 차이가 없으며 중심을 기준으로 대칭적인 분포를 보이나, 측면형(CS형, RS형)의 경우는 쉬라우드측에 낮은 전압력의 분포를 형성하게 되고, 허브측은 상대적으로 높은 전압력의 분포를 보이고 있다. 특히 CS형이 RS형보다 쉬라우드측에 낮은 전압력 영역이 넓게 분포되는 특징을 보여 주고 있는데, 이러한 원인은 뒷부분의 단면 유동장의 부분에서 확인하도록 하겠다.

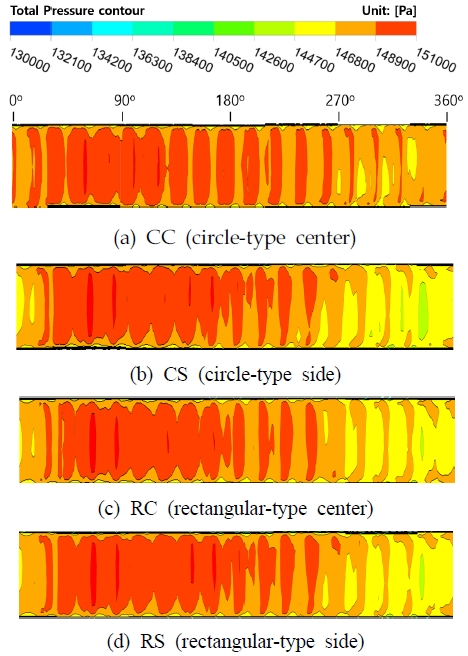

Fig. 10은 노즐출구 반경(ξ3)에서의 전압력 분포를 보여 주고 있는데, 원주방향이 360°까지 표현되어있다. 볼류트의 단면형에 따라서 낮은 압력 영역의 크기에 차이가 있음을 알 수 있으며, CC형에서 낮은 압력의 영역이 가장 적음을 알 수 있다. Fig. 10의 전압력 분포가 Fig. 9의 결과와 차이점은 볼류트의 단면형에는 상관없이 전체적으로전압력의 분포가 베인리스의 중간위치를 기준으로 대칭적인 것이다. 이는 유동장이 노즐을 지나면서 터빈의 입구조건으로 요구되는 균일한 유동장을 확보하였다는 것을 알 수 있으며, 유동각의 경우는 Fig. 11에 나타내었다.

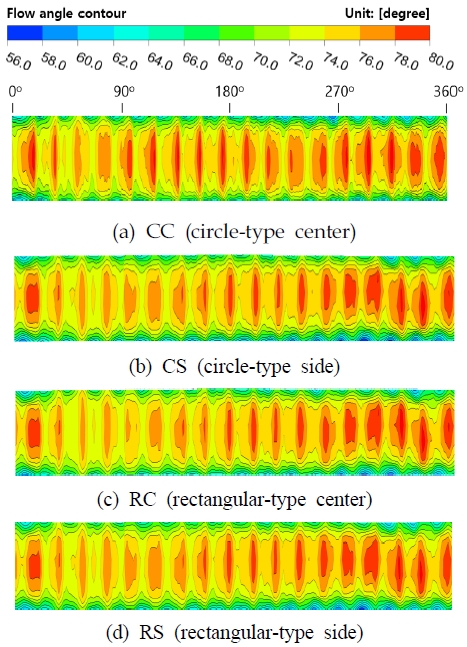

작동유체의 유동각은 좌표의 설정에 따라 달라질 수 있지만, 구심터빈에서 작동유체의 유동각은 중요한 의미를 갖는다. 그 이유는 터빈 입구에서의 익형각과 작동유체의 속도벡터에 의하여 결정되는 입사각이 터빈의 성능에 큰 영향을 미치기 때문이다. 이를 위하여 노즐을 사용하여 요구조건에 맞는 입사각을 형성하도록 하는데, 노즐 출구에서의 익형각은 유동의 편이각(deviation angle)을 고려하여 설정된다. Fig. 8에서 노즐출구에서 작동유체의 유동각(α)은 반경방향(r)을 기준으로 설정되고 있음을 보여 주고 있다.

Fig. 11은 노즐 출구반경(ξ3)에서의 출구유동각을 보여 주고 있다. 노즐 블레이드의 뒷전에서는 유동이 노즐의 익형각과 일치하며, 노즐의 압력면과 흡입면의 중간에서는 편이각이 형성되고 있음을 알 수 있다. 따라서 이러한 부분까지 고려하여 노즐의 익형각을 원하는 유동각보다는 다소 크게 설계한다. 전반적으로 유동각은 허브와 쉬라우드의 영향은 벗어나 축방향(허브에서 쉬라우드 방향)으로는 균일함을 보이고 있으므로 터빈의 입구조건에 맞는 유동각을 확보하고 있음을 알 수 있다. 볼류트의 출구반경과 노즐 출구반경에서의 질량유량 평균유동각을 식 (4)와 같이 얻었으며, Table 1에서 보여 주는 평균유동각의 차이에서 노즐출구반경에서의 유동각의 차이는 볼류트의 단면형상에 비하여 미미함을 알 수 있으며, 터빈에서 요구하는 노즐 출구유동각 73°에 맞도록 노즐의 설계는 잘 되었음을 알 수 있다.

| (4) |

Fig. 9와 Fig. 10의 전압력 분포로부터 원주방향을 따라 전압력의 변화를 확인할 수 있는데, 각각의 단면위치에서의 질량유량 평균전압력을 식 (5)와 같이 얻을 수 있으며 정압력의 경우도 동일하게 얻을 수 있다.

| (5) |

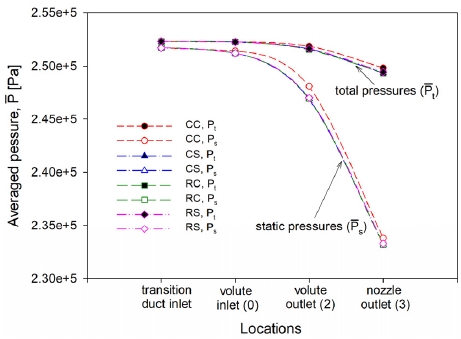

Fig. 12는 각각의 단면 위치에서 측정된 평균전압력과 평균정압력의 값을 나타내고 있으며, 그림의 가로축 틱라벨의 괄호안 숫자는 단면의 위치를 나타내는 하첨자를 의미한다. 아울러 수식에서도 하첨자는 동일한 위치를 나타낸다. 압력은 절대압력으로 표현되었으며, 평균정압력은 전압력에 비하여 하류로 진행하면서 급격히 떨어짐을 알 수 있는데, 이는 하류로 가면서 유동속도가 증가하였기 때문이다.

볼류트의 단면 형상에 따른 성능을 평가하기 위하여 전압력 손실계수(ζ)를 식 (6)을 사용하여 계산하였다

| (6) |

Table 2에서는 볼류트 출구위치(ξ2)와 노즐 출구위치(ξ3)에서의 전압력 손실계수를 나타내고 있는데 원형의 경우에는 CC형이 CS형에 비하여 낮은 전압력 손실계수를 나타내고 있음을 알 수 있으며, 반면에 사각형의 경우에는 RS형이 RC형에 비하여 양호하다는 것을 알 수 있다. 표에서 볼류트 출구와 노즐 출구에서의 값을 같이 나타낸 것은 볼류트 출구에서의 유동장에 따라 터빈에서 요구하는 노즐출구에서의 유동장을 얻는데 소모되는 전압력손실이 달라지기 떄문이다. RS형에서 볼류트 출구에서의 전압력손실은 RC형에 비하여 상당히 양호하지만 노즐출구를 기준으로 하면 RS형, RC형, CS형의 전압력 손실계수는 비슷하여 진다. 따라서 터빈을 기준으로 볼류트를 평가하면 두 경우의 차이는 미미함을 알 수 있다.

Fig. 13은 원주방향각도 180°에서의 볼류트 단면에서의 속도벡터와 유선을 보여 주고 있다. 앞 절에서 RS의 경우가 RC의 경우보다 양호한 결과를 보인 이유가 RS의 경우는 코너부분이 3개로 줄어들어 코너부분의 손실이 상대적으로 줄어들었으므로 전압력손실이 볼류트에서는 줄어들었으나 볼류트 출구에서의 유동장이 상대적으로 RC형에 비하여 균일하지 못하므로 노즐영역에서의 손실이 증대하였음을 알 수 있으며, 최종적 으로 비슷한 정도의 전압력손실을 얻게 되었음을 알 수 있다. 반면에 CS의 경우는 베인리스로 들어가지까지의 유동에서 2차유동인 회전효과가 크기 때문에 볼류트 출구에서의 유동장이 나쁘게 나타났음을 알 수 있다. 원형의 경우는 비록 볼류트에서 코너가 없으므로 전압력의 손실은 사각형보다는 좋지만, 노즐영역에서의 손실이 증대하여 CS형의 경우 사각형의 형상과 비슷한 전압력손실을 얻었음을 알 수 있다.

6. 결 론

기계시스템에 구심터빈의 장착성 향상이나 터빈의 다단화를 위하여 볼류트 형상을 변형하는 경우에 발생될 수 있는 성능의 변동을 추정하기 위하여 기본적으로 볼류트에서 가장 많이 사용되는 원형과 사각형의 단면을 기준으로 압력손실의 값과 그 원인을 분석하였다. 결론적으로 원형단면으로 출구를 원중심과 일치하는 방식(CC형)으로 볼류트를 설계하는 것이 가장 좋은 성능을 나타내며, 이를 변형하여 측면형(CS형)으로 하던지, 사각형(RC형, RS형)으로 하면 노즐에서의 압력손실까지 포함하면 세 경우 비슷한 수준의 압력손실이 발생되며, CC형에 비하여 20% 정도의 손실계수가 증가하였다.

― 기 호 설 명 ―

| A : | 단면면적, [mm²] |

| D : | 로터직경, [mm] |

| h : | 베인리스폭 |

| : | 질량유량, [kg/s] |

| P : | 압력, [kPa] |

| r : | 반경방향 |

| T : | 온도, [K] |

| V : | 유동속도, [m/s] |

그리스 문자

| α : | 절대유동각, [degree] |

| ρ : | 밀도, [kg/m³] |

| θ : | 원주방향 각도, [rad] |

| ξ : | 무차원반경 |

| ζ : | 압력손실계수 |

| ψ : | 볼류트 목까지의 원주각도, [rad] |

하첨자

| 0 : | 볼류트입구 |

| 1 : | 베인리스입구 |

| 2 : | 볼류트출구 (노즐입구) |

| 3 : | 노즐출구 |

| s : | 정상태 (static state) |

| t : | 전상태 (total state) |

| θ : | 원주방향 |

약어

| CC : | 원형중간 (circle-type center) |

| CS : | 원형측면 (crcle-type side) |

| RC : | 사각형중간 (rectangular-type center) |

| RS : | 사각형측면 (rectangular-type side) |

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review & editing. B. S. Choi; Data curation, Formal analysis, Methodology, Project adminstration. H. S Lim; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

-

S. Y. Cho, Y. B. Jung, and K. P. Kyun, (2018), "Design Technology of 2-Stages 100 kW Class Radial turbines for Organic Rankine Cycle", J. of Korean Society for Power System Engineering, 22(3), p11-22.

[https://doi.org/10.9726/kspse.2018.22.3.011]

- A. H. Zahed1, and N. N. Bayomi, (2015), "Radial Turbine Design Process", ISESCO J. of Science and Technology, 11(19), p9-22.

- M. Abidat, M. K. Hamidou, M. Hachemi, and M. Hamel, (2006), "Design and Flow Analysis of Radial and Mixed Flow Turbine Volutes", European Conference on Computational Fluid Dynamics, ECCOMAS CFD2006, TU Delft, The Netherlands.

- M. C. S. Barnard, and R. S. Benson, (1968), "Radial Gas Turbines", Proceedings of Institution of Mechanical Engineers, 183(3), p59-70.

-

M. Yang, R. Martinez-Botas, S. Rajoo, T. Yokoyama, and S. Ibaraki, (2015), "An Investigation of Volute Cross-Sectional Shape on Turbocharger Turbine under Pulsating Conditions in Internal Combustion Engine", Energy Conversion and Management, 105, p167-177.

[https://doi.org/10.1016/j.enconman.2015.06.038]

-

M. A. Meghnine, M. K. Hamidou, and M. Hamel, (2017), "Influence of the Volute Cross-Sectional Shape on Mixed Inflow Turbine Performances", Advances in Mechanical Engineering, 9(7), p1-15.

[https://doi.org/10.1177/1687814017708174]

-

S. P. Lee, S. M. Barrans, M. L. Jupp, and A. K. Nickson, (2017), "The Impact of Volute Aspect Ratio on the Performance of a Mixed Flow Turbine", Aerospace, 4, p56.

[https://doi.org/10.3390/aerospace4040056]

-

A. Whitfield, and A. B. M. Noor, (1994), "Design and Performance of Vaneless Volutes for Radial Inflow Turbines; Part 1 : Non-Dimensional Conceptual Design Considerations", Proceedings of Institution of Mechanical Engineers, 208, p199-211.

[https://doi.org/10.1243/pime_proc_1994_208_035_02]

-

D. H. Chen, (2009), "A Discussion on Volute Design Method for Radial Inflow Turbines", GT2009-59110, Orlando, Florida, USA.

[https://doi.org/10.1115/gt2009-59110]

- CFX, Ver.18, (2018), ANSYS Inc.

- M. F. Malak, (1986), "Laser Doppler Velocimeter Measurements and Theoretical Investigation of Three Dimensional Scroll Flow", Ph.D Thesis, Dept. of Aerospace. Engineering, University, Cincinnati, Cincinnati, OH., USA.

- Z. Chen, V. T. T. Nguyen, and N. T. Tran, (2017), "Optimum Design of the Volute Tongue Shape of a Low Specific Speed Centrifugal Pump", Journal of Electrical & Electronic Systems, 6(2).

- S. R. Patila, S. T. Chavanb, N. S. Jadhava, and S. S. Vadgeria, (2018), "Effect of Volute Tongue Clearance Variation on Performance of Centrifugal Blower by Numerical and Experimental Analysis", Materials Today: Proceedings, 5, p3883-3894.