MRAC 제어기법에 의한 로봇 메니퓰레이터 제어에 관한 연구

Abstract

There are many physical factors such as geometric nonlinearities, strong couplings, and the dependence on the inertia payload in the system dynamics of the robot manipulators which make it difficult to achieve good control performance. Furthermore, the end-effector of the manipulators provided by carrying various masses produces the undesirable motions in the all joints as well. Since it is generally difficult to describe the model and identify time varying physical parameters exactly, the conventional control methods cannot compensate the payload variation effect or uncertainties. In this study, the model reference adaptive controller (MRAC) is applied to robot manipulator control problem. In this study, the introduced control law does not require the exact system model. Despite its simplicity, the proposed control method provides excellent control performance over a wide range of manipulator motions and various payloads. Experiment results conducted on the 4-DOF robot manipulator demonstrate the practicality and feasibility of the proposed control scheme.

Keywords:

Motion Control, Manipulator, Uncertainty, Model Reference Adaptive Control, Time-delay Estimation1. 서 론

산업현장에서의 로봇수요는 다양한 작업형태에 대응하며 지속적으로 증가하고 있다. 페인팅, 용접작업 등 인력을 대체하는 수준을 벗어나, 이제는 고난이도 작업, 즉 인력으로 수행할 수 없는 고정밀도 및 복잡한 작업까지 로봇이 대신할 수 있는 수준에 이르렀다. 로봇운용에 있어서 가장 중요한 목표 중의 하나는 정교한 제어를 통한 바람직한 운동성능을 얻는 것이다. 이러한 목표는 굳이 로봇에 한정되는 것은 아니지만, 우선적으로 로봇의 동특성을 정확하게 파악하고 이를 기반으로 제어계를 설계해야 한다. 그러나 로봇 동특성을 정확하게 파악하고 수식적으로 표현하는 것은 어렵다. 결국 이러한 것이 파라미터 불확실성 등으로 반영되어 제어성능을 떨어뜨리게 된다. 아울러 부하변동 및 다른 수많은 외적요인으로 인한 불확실성을 정확하게 예측하고 제어계에 반영하는 것 또한 거의 불가능하다. 이러한 문제를 고려하여 가능한 제어성능을 개선하고자 하는 노력은 다양하게 수행되어 왔다. 예를 들어, 강인제어기법에 의한 토크제어,1) 슬라이딩 모드제어,2,3) 적응제어기법을 적용한 경우 등 다양한 연구가 수행된바 있다.4) 이러한 기존 연구결과는 동적모델을 기반으로 한 연구결과이며, 앞서 기술한 것과 같이 정확한 시스템 동적특성 파악이 전제되어야 하는데, 오히려 이것이 실제 시스템에 적용하는데 걸림돌이 되기도 한다. 실시간으로 변동하는 파라미터를 추정하는 방법으로, 퍼지 및 뉴럴네트워크 기반의 제어기법 등이 제안되어져 있다.5-7)

보다 개선된 제어기법으로 적응제어기법의 하나인 MRAC(model reference adaptive control) 기법이 제안되었다.8-10) 이 방법은 기본적으로 시불변의 2차 선형시스템을 참조모델(reference model)로 하여 로봇 메니뮬레이터 제어문제에 적용하는 것이다. 이 연구에서는, 로봇의 근본적인 동적특성을 기반으로 한 제어기 설계법으로 비선형 특성 및 각 암(arm) 간의 상호간섭 보상을 통해 양호한 제어성능을 달성할 수 있음을 보였다.

또한 유압엑추에이터로 구동되는 로봇 메니퓰레이터 제어문제에 MRAC 기법을 적용한 경우가 있다.11) 반복적인 실시간 계산을 통해 파라미터를 추종하는 기법으로, 결과적으로는 PID보다는 우수한 성능을 확보할 수 있으나, 운동이 시작되는 순간에 과도한 동작이 발생하는 문제가 있다. 또한 우주탐사용 유연구조 로봇 메니퓰레이터 등 다자유도 구조물제어문제에 MRAC 단독 혹은 다른 제어기법을 조합하는 방법으로 제어성능을 개선하고자 하는 연구도 수행된 바 있다.11-19)

그러나 위에 소개한 연구결과는 수치시뮬레이션 연구이거나, 실험연구라 하더라도 단순구조의 저자유도 시스템을 대상으로 한 것이다. 결국, 변동하는 파라미터나 비선형특성을 실시간으로 추정하고 이를 제어신호 계산에 반영하는 데는 고성능의 하드웨어가 준비되어야 하는 등의 제약이 따르기 때문이다. 즉, 제어대상시스템의 수식표현 자체가 복잡하여 고차 시스템으로 나타나게 되면 위와 같은 문제는 필연적으로 수반된다. 특히 로봇은 다자유도이기 때문에 실시간 파라미터 동정을 통한 운동제어는 상당한 부담이 될 수밖에 없다. 역설적으로, 시스템 표현이 단순하면, 실시간 파라미터 추정에 기반한 MRAC 등의 제어시스템 실현이 얼마든지 가능하다는 것을 의미한다. 그래서 본 연구에서는 다자유도 로봇 메니퓰레이터 제어문제에 이 방법을 적용한다.

본 논문에서는, 일반적인 로봇모션제어방법과는 달리, 로봇 암 운동제어를 위해, 로봇 암 각각에 독립적으로 제어기를 설계하는 방법을 도입한다. 이 방법에 대한 유효성은 이미 저자들이 사전연구를 통해 검증하였고, 그 연구결과도 본 논문에 포함되어 있다.20,21) 이것은 현장에서 전문가가 아니더라도 쉽게 작업스케쥴을 수정·변경할 수 있는 방법으로, 숙련 작업자의 작업패턴을 손쉽게 인식시키고 실현하는데 유용하다. 즉, 로봇 암 각각에 대해 저차원(저자유도) 모델로 표현하고 이것들을 조합하는 형태로 전체 로봇운동특성을 표현할 수 있다. 따라서 실시간 파라미터 추정이 필요한 MRAC 기법의 적용에는 전혀 문제가 없다.

본 논문의 구성은 다음과 같이 요약할 수 있다. 먼저 비선형특성을 포함한 로봇시스템의 참조모델로, 시불변의 2차형식으로 각 암의 동특성을 표현한다. 그리고 참조모델을 기반으로 적응제어 알고리즘을 구성한다. 물론 시스템 안정성과 제어성능이 확보되도록 한다. 마지막으로 제안하는 유효성을 검증하기 위해, 4자유도 로봇시스템을 대상으로, PID 및 시간지연 보상기법 등과의 비교평가를 수행한다.

2. 시스템 모델링

2.1 문제설정

n차원의 로봇시스템에 대한 일반식은 다음과 같이 표현된다.

| (1) |

여기서,

q,, ∈Rn : 각 암의 회전각, 각속도 및 각가속도

M(q) ∈Rnxn : 정정의 관성행렬

C(q,) ∈Rnx1 : 코리올리 힘 벡터

G(q) ∈Rn : 중력부하벡터

F(q,) ∈Rn : 마찰력

τd ∈Rn : 외란

τ ∈Rn : 회전력

위 식에는 기본적으로 강한 커플링 항과 비선형특성이 포함되어 있고, 이것은 결국 제어기 설계과정이나 실제 시스템 제어시 상당한 어려움을 가져오게 된다. 그러나 본 연구에서는 로봇 암 각각에 대해 독립적으로 제어기를 설계하므로, 제어대상에 대한 수식표현이 상대적으로 단순하다. 따라서 비선형특성이나, 실시간으로 변동하는 파라미터가 있더라도, 적절히 추정할 수 있으므로 제어신호 계산이 용이하게 된다. 따라서 본 연구에서는 4개의 암으로 구성된 로봇시스템을 대상으로 제어기를 설계하고 실험을 수행하도록 한다.

2.2 모델링

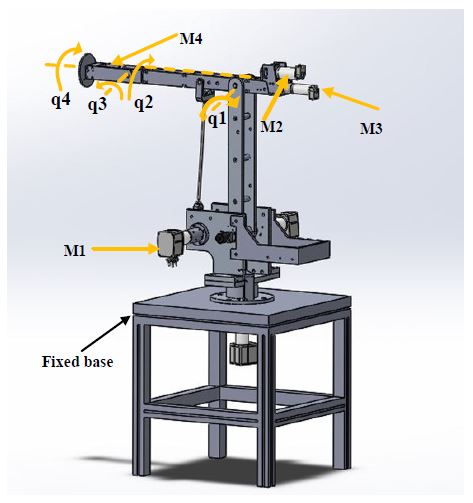

본 연구에서의 제어대상은 Fig. 1에 나타낸 것과 같이 4자유도 로봇 시스템이다. 그림에서, Mi (i = 1,...,4)는 암 구동을 위한 모터를 나타내며, qi는 암 운동(각도, 각속도 및 각가속도) 방향을 나타낸다. 앞서 기술한 것처럼, 본 연구에서는 각 암을 독립적으로 제어하므로, 로봇 암 각각에 대해 수식모델을 구하고 통합한다.

로봇 암 하나에 대한 운동특성은 다음의 일반식으로 표현된다.

| (2) |

여기서,

Jmi : 회전관성모멘트

Bmi : 점성마찰계수

υai : 로봇암 액추에이터 구동전압

Kai : 비례상수

Kgi : 감속기 기어비

τLi : 부하토크

θi : 암 회전각

이것으로부터, i번째 암에서의 부하토크 τLi는 다음 식으로 나타낼 수 있다. (i = 1,...,4)

| (3) |

일반적인 사항이지만, 각 암의 독립적 운동은 연결된 다른 암에 직간접적으로 영향을 미치게 된다. 특히 스텝형태의 극단적인 신호에 반응해야 하는 경우에는 그 영향정도는 상당히 크게 작용한다. 따라서 본 연구에서는 이러한 바람직하지 않은 영향을 외란으로 간주하고 적극적으로 대응할 수 있도록 제어기를 설계한다.

3. MRAC (Model Reference Adaptive Control) 제어기법에 따른 제어계 설계

3.1 적응제어기법

로봇시스템을 포함한 대부분의 물리시스템을 정확하게 수식으로 표현하는 것은 불가능하다. 단지 적절하게 표현하고, 이것으로부터 가능한 바람직한 제어성능을 달성할 수 있는 제어기를 설계하는 것이 가장 일반적인 접근법이다. 강인제어기법에서는 대표적인 파라미터, 즉 마찰계수, 관성모멘트 및 커플링 항 등을 변동하는 파라미터로 간주한다. 그리고 그 변동영역에서 안정성과 바람직한 제어성능을 동시에 확보하는 것을 설계목표로 한다. 그러나 파라미터 변동범위가 커 대응하기가 어려울 경우도 있다. 이와 같은 경우에 보다 적극적으로 대응하기 위한 방법으로, 변동하는 파라미터를 실시간으로 추정하고, 동시에 제어기 파라미터도 조정하는 것이 적응제어의 기본원리이다. 따라서 로봇시스템과 같이 암 운동에 따라 회전관성모멘트가 변하고, 부하질량이 변하는 등의 가혹한 운전조건에는 이와 같은 적응제어기법의 도입이 필요하다. 적응제어기법은 변동하는 파라미터에 대한 정보를 어느 정도 확보하고 있거나, 혹은 전혀 정보가 주어지지 않는 파라미터를 포함한 선형시스템을 대상으로 한다. MRAC를 비롯해, Self-tuning, Gain- scheduling 등이 그 대표적인 기법이다. MRAC 기법에는 Direct MRAC, Indirect MRAC 및 두 가지를 혼합한 형태가 있다. 이 중 Direct MRAC는 제어대상의 파라미터 변동이나, 일부 파라미터에 대한 정보가 주어지지 않은 조건에서도 제어기 파라미터 조정을 통해 바람직한 제어성능을 확보할 수 있는 방법이다. 앞서 기술한 것과 같이, 로봇 시스템은 운전 중에 회전관성모멘트를 비롯해 파라미터가 다양하게 변하고 불확실성 또한 존재한다. 이러한 상황을 고려하여 본 연구에서는 Direct MRAC 제어기법으로 로봇시스템의 운동제어성능을 확보하고자 한다.

3.2 MRAC 기법에 의한 제어기 설계

본 연구에서의 제어목적은, 제어대상 시스템의 출력이 참조모델의 제어출력을 추종하도록 하는 MRAC 시스템 제어신호를 결정하는 것이다.

먼저, 식 (2)와 식 (3)으로부터, i번째 로봇 암의 동적특성은 다음의 미분방정식으로 나타낼 수 있다.

| (4) |

여기서, α0i, α1i, α2i 불확실한 상수값, ui는 모터구동전압, β0i는 비례상수값이다. 식 (4)를 상태방정식으로 나타내면 다음과 같다.

| (5) |

이때, Xi = [θi ]는 i번째 로봇 암에 대한 상태벡터, θi, 는 각도 및 각속도, ui는 제어입력을 나타내며, 벡터 ci = [1 0] 그리고 불확실한 시스템(상수)행렬 Ai ∈R2×2, bi ∈R2×1 는 다음과 같이 표현된다.

따라서 참조모델도 2차계로 구성하고, i번째 암의 참조모델을 다음 식과 같이 나타낸다.

| (6) |

여기서, 상태 xmi = [θmi ], ri는 참조모델 목표신호를 나타낸다. 이것으로부터, MRAC 제어기를 아래와 같은 순서로 설계하도록 한다.

먼저, 참조모델을 나타낸 식 (6)의 상태방정식에서와 같이, 기지인 Hurwitz 행렬 Ami ∈R 2×2 와 벡터 bmi가 주어졌다고 하고, 미지벡터 ki ∈R1×2, 이득 ϕi가 다음의 조건을 만족한다고 가정한다.

| (7) |

또한 다음의 Lyapunov 방정식을 만족하는 정정대칭행렬 Pi가 존재한다고 가정한다.

| (8) |

여기서, Qi는 정정행렬, pij는 행렬 Pi의 ij요소를 나타낸다. 이것으로부터 제어칙을 다음과 같이 선정한다.

| (9) |

여기서, , 는, 식 (7)에 나타낸 미지파라미터 ki, ϕi의 추정값을 나타내며, 이것은 아래 정리 1에 따라 실시간으로 갱신된다.

여기서 참조모델과 제어대상 상태간의 오차를 다음과 같이 정의한다.

| (10) |

위의 식 (5)~(7)로부터 오차 다이나믹스는 다음 식으로 구해진다.

| (11) |

단, 이다.

[정리 1] 식 (5) 및 식 (6)에 나타낸 MRAC 기반 제어시스템이 안정하도록 하는 식 (9)의 제어입력과 적응제어칙은 다음과 같이 주어진다.

| (12) |

여기서 , 는 추정값, γ1i, γ2i는 양의 이득값을 나타낸다.

[증명] 식 (12)의 제어칙이 폐루프 시스템의 안정성을 보장하는지 확인하도록 한다. 이를 위해 Lyapunov 함수 후보를 다음과 같이 도입한다.

| (13) |

이것으로부터 식 (13)의 미분은 다음과 같이 계산된다.

| (14) |

여기에 식 (12)를 대입하면, 식 (14)는 다음과 같이 간단히 정리된다.

| (15) |

이것으로부터, 식 (12)의 제어입력과 적응제어칙이 폐루프 시스템의 안정성을 보장한다는 것을 알 수 있다.

3.3 목표신호 재생산 방법

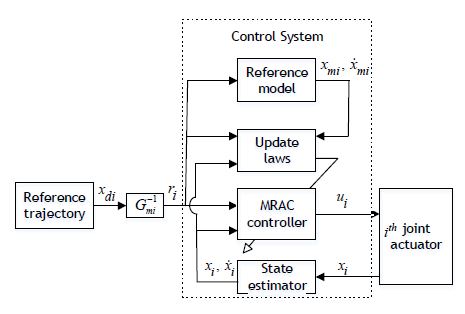

식 (9)에 나타낸 것과 같이 제어입력은 두 개의 입력신호벡터로 만들어진다. 즉, 목표신호 ri, 제어출력파라미터 xi에 의해 제어입력신호가 만들어진다. 결국 제어대상시스템의 출력이 참조모델의 출력과 가능한 일치하도록 식 (9)의 제어입력이 각 로봇암 구동력으로 작용하게 된다. 이것은 MRAC 제어시스템의 기본적인 구조이다.

이것을 기본으로 해서, 본 연구에서는 목표신호를 재생산하는 방법에 대해 요약하여 소개한다.

만일 시스템에 대한 수식모델이 주어지고 출력정보가 주어졌다면 이러한 출력을 생산하기 위한 입력정보를 알 수 있다. 시스템의 역다이나믹스에 기지의 출력신호를 입력하면 입력신호가 계산되게 된다. 물론 이 계산을 위해서는 다소의 제약조건이 수반되나, 오프라인 상에서의 계산은 얼마든지 가능하게 된다. 만일 바람직한 제어출력을 설정할 수 있으면 이러한 제어출력을 생산하기 위한 목표신호를 사전에 계산하여 두고, 이것을 제어계에 입력함으로써 원하는 작업을 수행할 수 있게 되며, 이러한 전략에 대한 그 유용성은 이미 검증되었다.20,21)

따라서 본 논문에서는 이와 같은 방법을 이용하여 참조모델이 바람직한 제어출력을 생산할 수 있도록 목표신호를 계산한다. 먼저 식 (6)의 참조모델의 역전달함수를 다음과 같이 나타낸다.

| (16) |

이때 Ri (s), Xdi(s)는 ri, xdi의 라플라스 변환함수이다. 즉, 참조모델은 기지이므로, 바람직한 제어출력 Xdi (s)가 설정되면 목표신호는 식 (16)으로부터 간단히 계산된다. 이와 같은 사실을 포함한 MRAC 기반 제어시스템을 Fig. 2에 나타내었다.

4. 실 험

지금부터는 제안하는 제어계의 유효성을 실험을 통해 평가하도록 한다. 먼저 제어대상은 Fig. 3에 나타낸 4자유도 로봇시스템이다. 이것은 Fig. 1을 기반으로 제작한 실험용 로봇이다.

제어대상 로봇시스템이 추종해야 할 목표신호는 사인파형으로 주어지며, 첫 단계는 비교적 저주파에서 고주파형태로 변화시킨다. 제안하는 제어계와 비교평가를 위해, 두 가지 제어방법을 추가로 도입한다. 두 가지 모두 모델을 기반으로 하지 않는 방법으로, PID 및 시간지연추정법(time delay c-ontrol, TDC)에 기반한 제어기법이다. MRAC를 포함한 세 가지 제어칙의 각 파라미터는 Table 1에 정리하였다.

4.1 MRAC 제어기

식 (7) 및 식 (8)에 나타낸 참조모델에서, 파라미터는 ωni = 16.5, ξi = 0.9103와 같이 모든 암에 동일하게 설정한다. 그리고 각 로봇암의 동특성은 2차계로 표현하며, 각 파라미터는 수차에 걸친 실험을 통해 적절하게 동정하여 구하였다.20)

4.2 비교평가를 위한 제어기 설계

앞서 기술한 것과 같이, 본 연구에서 제안하는 제어기법과의 비교평가를 위해 두 가지 제어기를 추가로 설계한다. 그 중 하나인 PID 제어기의 일반적인 형태는 식 (17)과 같으며, 각 로봇암에 대해 독립적으로 제어기를 설계하였다. PID 제어기 이득은 MatLab에서 최적이득조정기법으로 구하였고 이것으로부터 구한 각 암에 대한 제어기 이득을 Table 1에 나타내었다.

| (17) |

시간지연추정에 기반한 제어기 설계법은 로봇시스템 제어에 특히 유용한 것으로 평가받고 있다. 제어기 설계법의 단순함, 유효성, 그리고 모델을 필요로 하지 않으면서 강인성이 보장되는 등의 장점을 기반으로 널리 활용되고 있다. 본 연구에서는 시간지연 추정에 기반한 nonsingular terminal sliding mode controller (TDE-NTSM)를 비교평가를 위해 도입한다.22,23) 이 방법은 어떤 복잡한 형태의 수치계산이나 제어대상 파라미터를 실시간 추정하는 등의 번거로움이 없으며 제어칙은 다음 식으로 표현된다.

| (18) |

여기서 υai는 현재 제어입력이며, 이에 대해 υai (t -T)는 샘플링 타임 T만큼 지연된 제어입력을 나타낸다. (t -T)는 가속도, Mi는 관성모멘트를 각각 나타낸다. sgn(si)는 부호함수이며 자세한 것은 관련문헌을 참고하기 바란다.22,23)

4.3 실험장치

Fig. 3의 실험장치 개념도를 나타낸 Fig. 1에서와 같이, 로봇 암 연결부에 모터와 엔코더가 각각 장착되어 있다. Fig. 1에서 Mi (i = 1,...,4)는 모터를 나타내며, 각 모터의 토크와 감속비는 다음과 같다.

M1 : 토크-0.192 Nm, 감속비-53:1

M2 : 토크 0.106 Nm, 감속비-53:1

M3 : 토크 0.0897 Nm, 감속비-51:1

M4 : 토크 0.0279 Nm, 감속비-33:1

그리고 하드웨어로 NI PXIe-8115 컨트롤러를 사용하였다.

4.4 실험결과

앞서 기술한 것과, 각각의 로봇 암은 독립적으로 설계된 제어기에 의해 제어된다. 본 연구에서는 아래 식 (19)의 사인파를 목표회전각으로 설정하고, 이를 각 암이 추종하는 실험을 수행하였다.

| (19) |

여기서 T 는 주기를 나타내며, 이 값이 20 sec, 10 sec인 경우에 대한 실험결과를 소개한다.

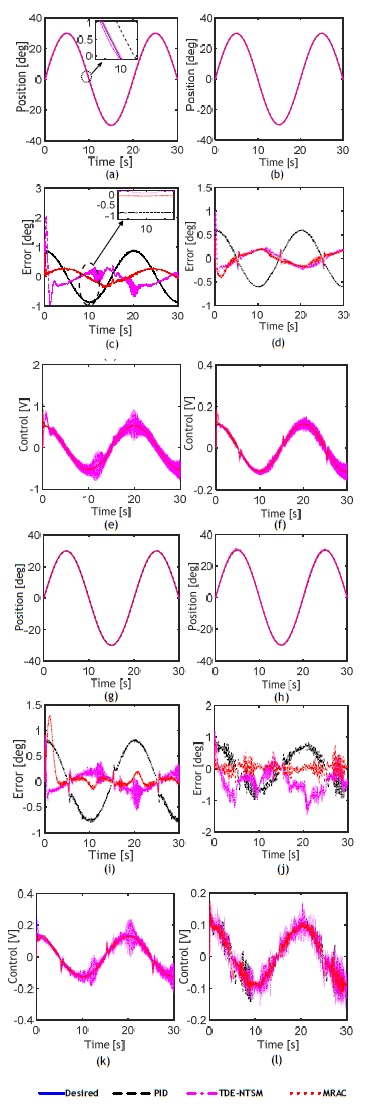

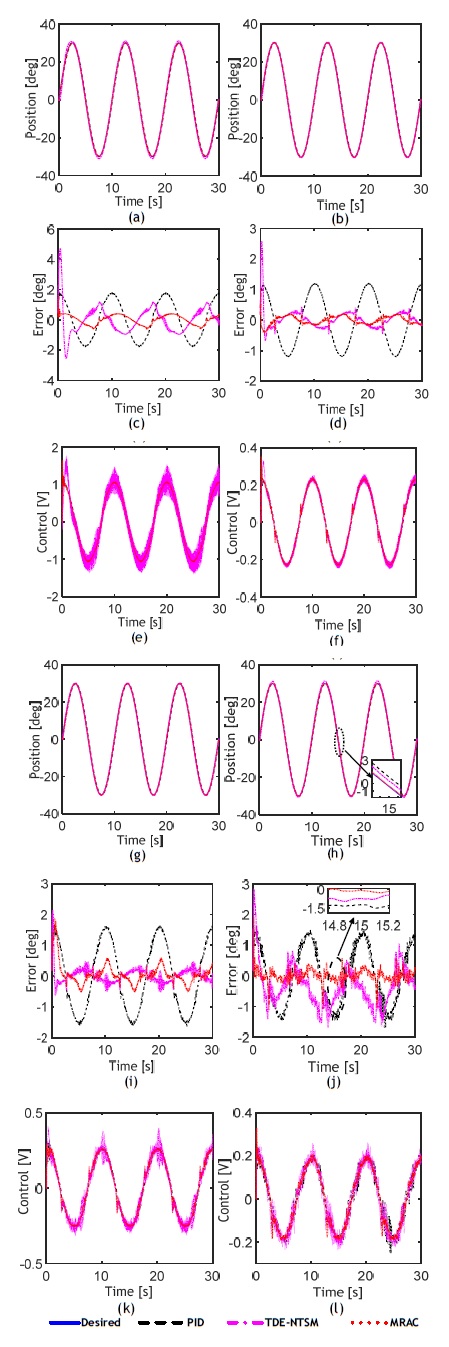

실험결과는 Fig. 5 및 Fig. 6에 각각 나타내었다. 제어성능에 대한 보다 상세한 평가를 위해 두 가지 실험결과에 대한 평균오차값을 Table 2와 Table 3에 정리하였다.

Experimental results under low speed sinusoidal desired trajectory. (a), (b), (g), and (h) are plots of desired trajectory (blue solid) and positions of joints 1, 2, 3, and 4, respectively. (c), (d), (i), and (j) Tracking errors of joints 1, 2, 3, and 4, respectively. (e), (f), (k), and (l) are control inputs for joints 1, 2, 3, and 4, respectively

Experimental results under high speed sinusoidal desired trajectory. (a), (b), (g), and (h) are plots of desired trajectory (blue solid) and positions of joints 1, 2, 3, and 4, respectively. (c), (d), (i), and (j) Tracking errors of joints 1, 2, 3, and 4, respectively. (e), (f), (k), and (l) are control inputs for joints 1, 2, 3, and 4, respectively

먼저, Fig. 5는 T = 20 sec인 경우, Fig. 6은 T = 10 sec로 설정하고, 세 가지 제어칙을 적용한 실험결과를 각각 나타내고 있다. 각 그림에서, (a)(1번 암), (b)(2번 암), (g)(3번 암), (h)(4번 암)는 각 암이 목표값을 추종해 가는 추종특성을 나타낸다. 이때의 추종오차는 각각 (c), (d), (i) 및 (j)에, 그리고 각 암 구동을 위한 제어입력 V는 (e), (f), (k)와 (l)에 순서대로 나타내었다.

실험결과에서, 특히 각 암의 추종오차를 나타낸 (c), (d), (i) 및 (j)로부터 알 수 있듯이, 암 운동이 시작되는 시점에서 상대적으로 큰 오차가 발생하였다가 이후에는 그 정도가 억제된다는 것을 확인할 수 있다. 이것은 본 연구에서 제안하는 MRAC 제어기법 및 비교평가를 위해 도입한 두 가지 제어기법 모두가 제어기의 이득을 튜닝하는데 약간의 시간이 필요하기 때문이다.

실험결과에서 추종오차를 나타낸 그림으로부터 각 제어기의 제어성능을 쉽게 평가할 수 있다. 보다 명확한 판단은 Table 2 및 Table 3으로부터 구할 수 있다. 당연한 결과이지만, 운동패턴이 빨라질수록 평균오차가 증가한다. 이것은 실시간으로 제어기 이득을 튜닝하기 때문이다. 따라서 적절한 제어이득 튜닝을 통해 바람직한 제어성능을 확보하기 위해서는 이에 적합한 참조모델을 구하고 운동패턴을 확인해야 한다. 결과적으로 세 가지 제어기법을 적용한 실험결과로부터 MRAC 제어기법이 가장 우수함을 확인할 수 있다.

5. 결 론

본 논문에서는 로봇 시스템의 운동제어를 위해 적응제어기법의 하나인 MRAC 제어기법을 도입하였다. 로봇시스템은 강한 비선형특성을 포함하고 있으며, 상호간섭작용 또한 강하게 나타난다. 아울러 동작 중에 발생하는 각 암의 회전운동으로 발생하는 부가적인 물리특성 및 불확실성으로 인해 정확하고 정교한 수식모델을 구하기도 어렵다. 이러한 특성을 포함하는 로봇시스템을 효과적으로 제어하기 위해 본 연구에서는 적응제어기법의 하나인 MRAC 기법을 도입하였고, 실험을 통해 그 유용성을 확인하였다. 로봇이 운용되는 작업환경 및 조건 등을 고려하여 적절한 참조모델을 선정하고, 제어칙을 설계함으로써 바람직한 제어성능을 확보할 수 있다는 것을 확인하였다.

특히 본 연구에서는 로봇시스템의 각 암을 하나의 독립된 제어대상으로 고려하므로 저차의 참조모델을 선정할 수 있다. 따라서 제어기 이득갱신에 필요한 시간이 짧아 물리특성변화 및 불확실성에 적극적으로 대응하여 우수한 제어성능을 확보할 수 있게 된다. 작업패턴인식의 신속성과 용이성이 요구되는 산업현장에서 제안하는 제어기법의 유효성이 발휘될 것으로 기대한다.

Acknowledgments

This research was a part of the project titled ‘Development of the ICT convergence smart sliding docking system’, funded by the Ministry of SMEs and Start-Ups, Korea.

Author contributions

S. W. Ji; Formal analysis and Writing-review & editing. M. S. Tran; Validation. Y. B. Kim; Project adminstration and Supervision.

References

- R. N. Jazar, 2010, Theory of applied robotics, 2nd Edition, New York, Springer, pp. 833-838.

-

M. R. Soltannpour, M. H. Khooban and M. Soltani, 2013, "Robust fuzzy sliding mode control for tracking the robot manipulator in joint space and in presence of uncertainties", Robotica, Vol. 32, No. 3, pp. 433-446.

[https://doi.org/10.1017/S0263574713000702]

-

J. Geng, Y. Shend and X. Liu, 2013, "Time-varying nonsingular terminal sliding mode control for robot manipulators", Transactions of the Institute of Measurement and Control, Vol. 36, No. 5, pp. 604-617.

[https://doi.org/10.1177/0142331213512367]

-

Q. Zhou, H. Li and P. Shi, 2015, "Decentralized adaptive fuzzy tracking control for robot finger dynamics", IEEE Transactions on Fuzzy Systems, Vol. 23, No. 3, pp. 501-509.

[https://doi.org/10.1109/TFUZZ.2014.2315661]

-

S. J. Huang amd J. S. Lee, 2000, "A Stable self-organizing fuzzy controller for robotic motion control", IEEE Transactions on Industrial Electronics, Vol. 47, No. 2, pp. 421-428.

[https://doi.org/10.1109/41.836358]

-

S. I. Han and J. M. Lee, 2014, "Fuzzy echo state neural networks and funnel dynamic surface control for prescribed performance of a nonlinear dynamic system", IEEE Transactions on Industrial Electronics, Vol. 61, No. 2, pp. 1099-1112.

[https://doi.org/10.1109/TIE.2013.2253072]

-

C. K. Lin, 2006, "Nonsingular terminal sliding mode control of robot manipulators using fuzzy wavelet networks", IEEE Transactions on Fuzzy Systems, Vol. 14, No. 6, pp. 849-859.

[https://doi.org/10.1109/TFUZZ.2006.879982]

-

S. Dubowsky and D. T. Desforges, 1979, "The application of model-referenced adaptive control to robotic manipulators", Journal of Dynamics Systems, Measurement and Control, Vol. 101, pp. 193-200.

[https://doi.org/10.1115/1.3426424]

-

R. Horowits and M. Tomizuka, 1986, "An adaptive control scheme for mechanical manipulators-compensation of nonlinearity and decoupling control", Journal of Dynamics Systems, Measurement and Control, Vol. 108, pp. 127-135.

[https://doi.org/10.1115/1.3143754]

- R. Srinivasan, 1985, Adaptive control for robotic manipulators, Master Thesis, University of Poona, India, pp. 1-5.

-

A. Kirecci, M. Topalbekiroglu and I. Eker, 2003, "Experimental evaluation of a model reference adaptive control for a hydraulic robot", Robotica, Vol. 21, No. 1, pp. 433-446.

[https://doi.org/10.1017/S0263574702004216]

-

S. Ulrich and J. Sasiadek, 2010, "Direct model reference adaptive control of a flexible joint robot", Proceedings of the AIAA Guidance, Navigation, and Control Conference, Toronto, Ontario Canada, pp. 7844-7853.

[https://doi.org/10.2514/6.2010-7844]

-

M. Sharifi, S. Behzadipour and G. R. Vossoughi, 2014, "Model reference adaptive impedance control in cartesian coordinates for physical human–robot interaction", Advanced Robotics, Vol. 28, No. 19, pp. 1277-1290.

[https://doi.org/10.1080/01691864.2014.933125]

-

D. Zhang and B. Wei, 2016, "Design, analysis, and modelling of a hybrid controller for serial robotic manipulators", Robotica, Vol. 35, No. 9, pp. 1888-1905.

[https://doi.org/10.1017/S0263574716000564]

-

B. Alqaudi, H. Modares, I. Ranatunga, S. M. Tousif, F. L. Lewis and and D. O. Popa, 2016, "Model reference adaptive impedance control for physical human-robot interaction", Control Theory and Technology, Vol. 14, No. 1, pp. 68-82.

[https://doi.org/10.1007/s11768-016-5138-2]

-

K. C. Chiou and S. J. Huang, 2005, "An adaptive fuzzy controller for robot manipulators", Mechatronics, pp. 152-177.

[https://doi.org/10.1016/j.mechatronics.2004.07.005]

- H. T. Lee, S. R. Lee and S. Y. Lee, 2011, "Integration model reference adaptive control and exact linearization with disturbance rejection for control of robot manipulators", International Journal of Innovative Computing, Information and Control, Vol. 7, No. 6, pp. 3255-3267.

-

T. T. Tran, S. S. Ge and W. He, 2016, "Adaptive control for an uncertain robotic manipulator with input saturations", Control Theory and Technology, Vol. 14, No. 2, pp. 113-121.

[https://doi.org/10.1007/s11768-016-5059-0]

-

S. Xiao, Y. Li and J. Liu, 2012, "A model reference adaptive PID control for electromagnetic actuated micro-positioning stage", Proceedings of the 8th IEEE International Conference on Automation Science and Engineering, Seoul Korea.

[https://doi.org/10.1109/CoASE.2012.6386390]

-

M. S. Tran, S. K. Jung, N. B. Le, H. H. Nguyen, D. C. Dang, A. M. D. Tran and Y. B. Kim, 2018, "Model reference adaptive control strategy for application to robot manipulators", Proceedings of AETA 2018 : Lecture Notes in Electrical Engineering, Vol. 554, pp. 533-547.

[https://doi.org/10.1007/978-3-030-14907-9_53]

-

M. S. Tran, K. I. Han and Y. B. Kim, 2017, "Robust motion regeneration based on independent arm control system design method", Journal of the Korean Society for Power System Engineering, Vol. 21, No. 1, pp. 30-36.

[https://doi.org/10.9726/kspse.2017.21.1.030]

-

M. Jin, J. Lee, P. H. Chang and C. Choi, 2009, "Practical nonsingular terminal sliding- mode control of robot manipulators for high- accuracy tracking control", IEEE Transactions on Industrial Electronics, Vol. 46, No. 9, pp. 3593-3601.

[https://doi.org/10.1109/TIE.2009.2024097]

-

M. S. Tran, S. H. Jung and Y. B. Kim, 2017, "Nonlinearities compensation method for application to robot manipulators using time-delay estimation", Lectures Notes in Electrical Engineering (AETA2017), Vol. 465, pp. 786-797.

[https://doi.org/10.1007/978-3-319-69814-4_76]