제로터 오일펌프 커버의 터널 유무에 따른 펌프성능 및 진동특성에 대한 해석적 연구

Abstract

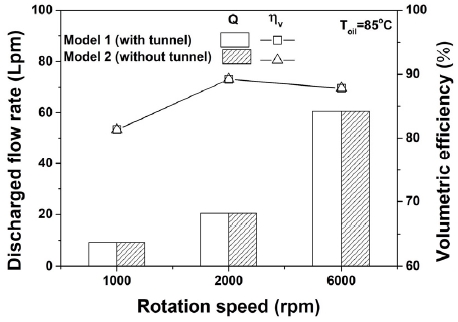

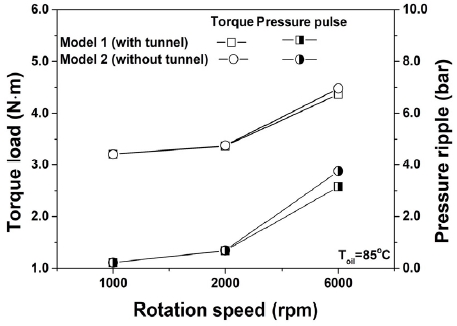

The CFD analysis on the performance of the rotor oil pump in the automatic transmission with and without the tunnel in the cover was carried out theoretically. Model 1 has a tunnel on the cover and Model 2 does not have one. As the rotating speed increases from 1,000 to 6,000 rpm, the discharged flow rate of Model 1 increases from 10.65 rpm to 64.67 rpm and volumetric efficiency increases from 81.3% to 87.8%. The Model 2 shows the similar discharged flow rate and volume efficiency with those of the Model 1. The torque load of Model 1 increases from 3.21 N·m to 3.38 N·m with increasing from 1000 to 2,000 rpm, and the Model 2 shows almost similar one. However, at the high speed like 6,000 rpm, the torque load of Model 2 is 4.37 Nm, which is 2.4% higher than that of the Model 1. The reason is that the presence of cover tunnel can decrease pulsating pressure and vibration. Therefore, the application of cover tunnel in the gerotor pump can increase performance and decrease sound and vibration.

Keywords:

Gerotor oil pump, Tunnel effect, Discharged flow rate, Torque load, Pressure ripple1. 서 론

지구온난화의 가속화로 이상기후가 빈번히 발생함에 따라 화석연료 사용과 온실가스 배출량에 대한 규제가 강화되고 있는 실정이다. EU는 완성차기업을 대상으로 2021년을 목표로 CO2 배출 목표수치를 규정하고, 미 준수 시 벌금을 부가하고 있다. 또한 2021년부터 승용차의 경우 CO2 배출량이 95 g/km을 초과하지 못하며, 2030년에는 2021년 대비 37.5%에 CO2 배출을 감축을 승인하였다. 디젤 게이트 이후 주요 자동차 회사는 EU의 규제 목표를 실현하기 위해 차량 연비 향상, 경량화, CO2 감축을 위한 새로운 내연기관의 개발, 전기자동차 기술 확보 등의 전략을 기반으로 기술개발이 이루어지고 있다. 그 중 변속기의 기술은 고도화가 진행되어 변속기의 변속단수가 증가함에 따라 엔진 출력을 효율적으로 사용할 수 있게 되었으며 부수적인 효과로 연비 및 소음개선, 배기가스 감축이 가능해졌다. 제로터 오일펌프는 외부치형(Z2)와 내부치형(Z1)의 잇수가 1인 용접펌프로서 외부치형과 내부치형의 불일치로 인해 넓은 챔버 내 용적을 가질 수 있어 펌프의 소형화와 고효율화에 유리하여 차량용 자동변속기 및 엔진 윤활펌프 등로 사용되고 있다.1) 제로터 펌프는 간단한 구조, 높은 신뢰성 및 내구성, 고속성, 정속적 등의 많은 장점을 가지지만 외부치형과 내부치형이 맞물려 챔버의 용적 변화가 주기적으로 형성되기 때문에 순간적으로 공동현상이 발생하여 펌프 성능 및 신뢰성에 문제를 야기한다. 공동현상은 액체의 압력이 순간적으로 증기압 이하로 감소하여 액체의 증기화 및 액체 내 용입되어 있던 공기가 기공이 발생되는 현상으로 소음, 진동, 치형의 침식이 발생한다. 그러므로 장기적으로 공동현상이 발생할 경우 제로터 펌프의 치형이 손상으로 인해 펌프의 정격성능과 내구성에 악영향을 준다. 따라서 펌프의 공동현상의 개선과 펌프의 최적화 설계를 위한 다양한 연구가 지속적으로 진행되고 있다.

Kim et al.2)은 제로터 펌프의 압력 맥동을 줄이기 위해 베인 펌프의 노치 및 피스톤 펌프의 릴리프 홈을 참조하여 릴리프 홈이 있는 포트 플레이트에 대한 설계변수에 대한 이론적 분석을 수행하였다. 그들의 연구에 따르면 압력 맥동은 챔버(chamber)와 포트 사이의 개구 영역이 확장되도록 그루브(groove) 폭을 증가시키면 압력 맥동을 감소시킬 수 있음을 보고하였다. Zhang et al.3)은 차량용 오일펌프와 엔진에서 발생하는 소음 저감을 위해서는 단순히 펌프 형상설계를 통한 압력편차를 저감 외에 엔진 구성 요소와 상호작용을 포함하는 CAE 해석이 필요하다고 언급하였다. Azevedo et al.4)은 Turbo impeller rotor의 내구성을 조사하기 위해 로터의 파손부분을 인위적으로 만들어 실험과 수치해석적 연구를 수행하였다. 그들의 연구에 따르면 로터의 파손부위 주변에서 공동현상 발생을 위한 핵이 형성되며 해당 부위에 응력집중에 의한 변형이 발생됨을 보고하였다. Sung et al.5)은 포트 플레이트의 릴리프 그르부의 적용 여부에 따른 압력맥동의 영향성에 대해 수치해석과 실험적 연구를 수행하였으며, 릴리프 그루브가 펌프 배출구 및 챔버에서의 압력맥동을 감소시키며 안정화시키는데 효과적임을 보고하였다. 펌프에 사용되는 오일은 펌프의 성능저하, 소음 증대, 마모 및 부식 촉진 등에 영향을 준다. Kumar 와 Manoman6)는 오일의 오염정도를 다양한 농도의 고체를 오일로 가정하여 펌프의 성능저하에 대해 해석적 연구를 진행하였으며 0.04% 이상의 높은 농도의 오일인 경우 입자의 관성효과로 인하여 흡입단부에서 재순환 강도가 감소함을 확인하였다. Kwak et al.7)은 회전 및 병진이동 알고리즘을 기반으로 2-타원이 조합된 로브형상을 가지는 치형의 최적설계를 진행하였고 3-타원과 타원 1-인벌루트-타원2 조합의 외부형상과 비교시 유량, 유량맥동 및 압력 측면에서 2-타원이 조합된 로브형상 치형이 우수함을 확인하였다. Kim8)은 커먼레일 시스템용 고압펌프의 운동 특성을 조사하였으며, 펌핑챔버 내부의 최고압력은 펌프 출구압력의 변동에 영향을 줌을 확인하였고, 펌핑밸브의 초기 급격한 개도 변화는 급속한 압력변동을 야기해 유체소음을 야기할 수 있어, 고압펌프 설계 시 고려할 필요가 있음을 언급하였다. Kim et al.9)은 기어펌프의 저소음화를 실현하기 위해 연속접속 헬리컬기어 형상 설계안을 제안하였다. 그들의 연구에 따르면 기어형상의 물림률이 1.34로 필요한 연속접속이 원활이 이루어지며, 맥동률이 일반스퍼형상과 대비 40% 낮아져 소음감소 효과가 나타남을 확인하였다.

현재 제로터 펌프는 단순한 형상과 우수한 성능으로 엔진, 콤프레서, 자동차, 트렉터 등의 윤활계통의 펌프로 널리 사용되고 있으며, 최근 가공기술의 발달로 고속환경에서 소형화가 가능해져 적용분야가 확대되고 있어 펌프의 기계적 성능, 소음·진동 발생 강도, 구조 단순화를 통한 원가 저감이 중요시 되고 있다. 따라서 본 연구에서는 후륜 8속 자동변속기용 지로터 오일 펌프의 커버 형상 변화에 따른 펌프 성능변화와 소음·진동에 대해 해석연구를 진행하였으며, 이를 통하여 고효율의 지로터 펌프의 성능개선에 기여하고자 한다.

2. 모델링 및 해석조건

2.1 제로터 펌프 해석 모델링

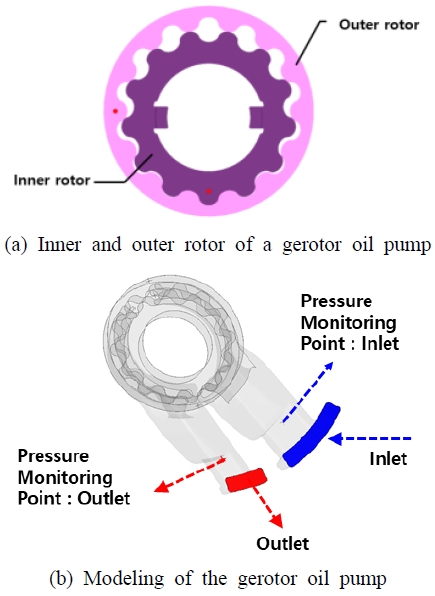

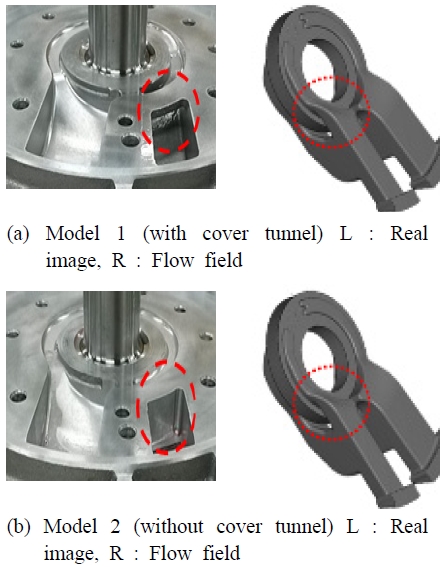

제로터 펌프는 내부치형과 외부치형에 의해 유체를 이송하는 챔버를 형성하며, 챔버의 크기는 치형의 회전에 의해 주기적으로 변한다. 또한 내부치형와 외부치형은 완전접속을 이루지 않고 간극을 가지며 간극은 로터 주변에서 발생한다. Fig. 1과 2는 제로터 펌프의 내부치형과 외부치형과 지로터 펌프 커버 터널 유무에 따른 유동장을 보여준다. Model 1은 커버 터널이 존재한 형상이며 Model 2는 커버 터널을 포함하지 않은 형상이다.

본 연구에 사용된 제로터 펌프의 내부치형과 외부치형의 개수는 각각 13개와 14개이며 Side, Body, Tip 간극은 30, 125, 90 μm이다. Table 1은 해석에 사용된 펌프의 설계요소들을 보여준다. 본 연구에서 지로터 펌프에서 커버 터널의 유무가 성능에 미치는 영향에 대하여 평가하기 위해 해당 형상을 Pro-E(Pro Engineer)을 이용한 3D 모델링을 수행하였고 이를 바탕으로 해석에 필요한 유동장을 추출하여 해석을 진행하였다. 제로터 펌프의 성능 해석은 용적형 펌프의 해석에 특화된 상용 CFD 프로그램인 PumpLinx를 이용하여 제로터 펌프의 성능 해석을 수행하였다. 제로터 펌프는 용적펌프의 형태로 내부치형과 외부치형에 의해 형성된 챔버의 공간이 주기적으로 변화하며 오일을 이송한다. 이때 오일은 빠른 속도로 움직이며 챔버의 급격한 체적 변화로 인해 이송 오일의 압력은 포화 증기압 이하로 낮아진 후 급격히 증가하여 공동현상(Cavitation)이 발생한다. PumpLinx는 기포 역학, 상변화율, 난기류 영향성, 비가연성 영향성을 고려한 Full cavitation model을 기반으로 펌프에서 발생하는 공동현상을 해석한다. 본 해석에서 사용된 Full cavitation model은 식 (1)~(3)으로 표현된다.10)

Transport equation :

| (1) |

Phase change rate (Vapor generation) :

| (2) |

Phase change rate (Condensation) :

| (3) |

여기서 Re와 Rc는 증기 생성과 응축률이며, Ce과 Cc는 증기 생성과 응축률에 대한 상수로 0.02와 0.01이다.

펌프의 성능을 평가하기 위해 체적효율은 식 (4)를 이용하여 계산하였다.

| (4) |

여기서 Qth는 이론 토출유량으로 1회전시 챔버의 유체 영역 변위에 회전수를 곱해 식 (5)와 같이 계산하였다.

| (5) |

해석에 사용된 유동장의 메시 수는 총 485,766개이며 해석에 Intel(R) Xeon(R) CPU E5-1650 v3@3.50 GHz와 32 GB의 RAM의 사양을 갖는 컴퓨터에서 해석을 수행하였다.

2.2 제로터 펌프 해석조건

본 해석에 사용된 지로터 펌프는 자동변속기용 오일펌프로 엔진의 회전속도에 따라 펌프의 회전속도가 결정된다. 엔진 출력과 주행상태를 고려하여 지로터 펌프의 회전속도를 1,000, 2,000, 6,000 rpm으로 변화시켰으며, 지로퍼 펌프의 입출구 압력차는 16 bar로 고정하였다. 제로터 펌프에 사용된 오일은 SP-4M 규격을 만족하는 ATF-6S를 이용하여 해석을 진행하였다.

3. 해석결과 및 고찰

3.1 해석결과 검증

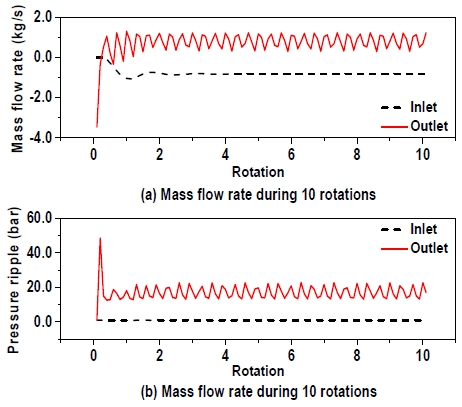

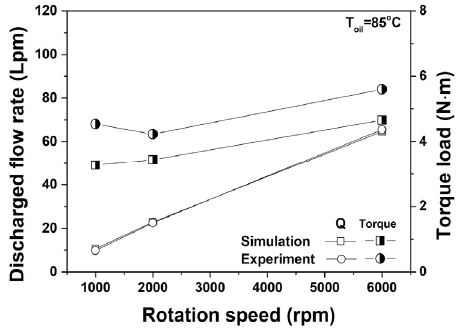

지로터 펌프는 시간에 따라 챔버의 용적이 달라지지만 형상학적 특성에 의해 주기적인 유동 특성을 가진다. 본 해석은 과도해석을 수행하여 지로터 펌프의 유동특성이 준정상 상태에 수렴하였을 때를 기준으로 해석 데이터를 추출하였다. Fig. 3은 제로터 펌프의 회전에 따른 입구와 출구측 질량유량과 압력변화를 보여준다. Fig. 3에서 보여주듯이 제로터가 8회전 이상에서 질량유량 및 압력의 변화가 주기적인 특성을 보였으며, 본 해석에서는 8회전 이후의 데이터를 이용하여 펌프의 성능 데이터를 계산하였다. Fig. 4sms Model 1의 토출유량과 토크부하에 대한 실험과 해석결과의 비교를 보여준다. Fig. 4에서 보여주듯이 회전속도가 1,000 rpm에서 6,000 rpm으로 증가함에 따라 토출유량은 10.65 lpm에서 64.67 lpm으로 증가하였다. 지로터 펌프의 성능시험에서 토출유량은 회전속도가 1,000 rpm에서 6,000 rpm으로 증가함에 따라 토출유량은 9.82 lpm에서 65.53 lpm으로 증가하여 토출유량의 해석 오차는 약 8.4% 이내로 나타났다. 토크부하에 대한 해석결과는 회전속도가 1,000 rpm에서 6,000 rpm으로 증가함에 따라 3.28 N·m에서 4.54 N·m으로 증가하였고, 실험결과의 경우 4.54 N·m에서 5.6 N·m으로 증가하였다. 토크부하의 경우 해석결과는 실험결과에 비해 다소 낮게 나타났으며, 이는 해석 시 마찰손실에 대한 영향성을 작게 고려하였기 때문으로 판단된다. 하지만 토크 부하에 대한 경향성은 유사하게 나타났으며 오차가 작기 때문에 본 해석은 충분한 신뢰성을 갖는 것으로 판단하였다.11)

3.2 커버의 터널 유무에 따른 제로터 펌프 성능비교

Fig. 5는 커버의 터널 유무에 따른 제로터 펌프의 토출유량과 체적효율을 보여준다. 해석결과 커버의 터널 유무는 회전속도 변화에 따른 제로터 펌프의 토출유량과 체적효율에 거의 영향을 주지 않는 것으로 나타났다. 커버 내 터널 형상이 존재하는 Model 1의 경우 회전속도가 1,000 rpm에서 6,000 rpm으로 증가함에 따라 토출유량은 9.35 lpm에서 60.58 lpm으로 증가하였다. 커버 내 터널 형상이 존재하는 않는 Model 2의 경우 회전속도가 1,000 rpm에서 6,000 rpm으로 증가 시 Model 1과 동일한 토출유량을 가지는 것으로 나타났다. 토출유량의 유사성은 제로터 펌프의 체적효율과 직접적인 연관이 있어 Model 1과 Model 2의 체적효율은 일치하였다. Model 1과 Model 2의 체적효율의 경우 1,000 rpm에서 2,000 rpm으로 증가함에 따라 81.3%에서 89.2%로 증가하였으며 6000 rpm에서 87.8%로 소폭 감소하였다. 토출유량은 챔버의 체적변화와 챔버 내 유속변화와 관련된다. 커버 내 터널의 유무는 1회전 시 챔버의 체적변화에 대한 영향성이 미미하여 토출유량에 대한 영향성은 거의 없는 것으로 나타났다. 하지만 터널의 유무는 챔버 내 내부 공간 변화에 의한 압력변화에 영향을 줄 수 있기 때문에 회전속도에 대한 부하인 토크와 압력 변화인 맥동은 영향을 받는다.

Fig. 6는 커버 내 터널 유무에 따른 토크와 압력 맥동변화를 보여준다. 제로터 펌프가 회전속도가 1,000 rpm에서 2,000 rpm으로 증가함에 따라 Model 1의 토크는 3.21 N·m에서 3.37 N·m로 증가하였다. Model 2의 경우 3.21 N·m에서 3.38 N·m 로 0.3% 소폭 증가하였다. 반면 회전속도가 6,000 rpm인 경우 Model 1의 토크는 4.37 N·m인 반면 커버의 터널이 없는 Model 2의 경우 4.48 N·md으로 Model 1에 비해 2.4% 증가하였다. 토크의 증가는 제로터 펌프가 동일 출력을 갖기 위해 펌프 내부에서 유압에 의한 마찰손실이 증가함을 의미한다. Model 1과 Model 2 둘 다 회전속도가 1,000 rpm에서 2,000 rpm으로 증가함에 따라 맥동의 증가는 거의 일정하였다. Model 1의 경우 1,000 rpm에서 2,000 rpm으로 회전속도가 증가함에 따라 맥동은 0.22 bar에서 0.68 bar로 증가하였으며, Model 2의 경우 0.22 bar에서 0.69 bar로 증가하여 약 1.5%의 맥동의 증가를 보였다. 하지만 고회전인 6,000 rpm에서 Model 1의 맥동은 3.15 bar인 반면 Model 2의 경우 Model 1에 비해 19.2% 증가한 3.75 bar의 맥동을 보였다. 1,000과 2,000 rpm의 회전속도에서는 상대적으로 낮은 회전속도에 의해 챔버의 체적 변화가 상대적으로 느리고 국부적으로 작은 압력차로 인해 맥동이 작게 형성되어 공동현상 발생이 적다. 즉, 커버의 터널 형상이 토크 부하에 미치는 영향성이 거의 없음을 확인할 수 있다. 하지만 회전속도가 증가하여 6,000 rpm에서는 챔버의 체적 변화는 빠르게 이루어지며 국부적으로 압력차는 커져 펌프 내 유동 환경은 공동현상 발생에 적합한 환경으로 변화하게 된다. 이 경우 커버 내 터널의 존재로 공동현상 발생을 다소 억제하여 맥동을 다소 감소시키고 펌프의 토크 부하를 저감시키는 것으로 판단된다.

3.2 커버의 터널 유무에 따른 압력특성 비교

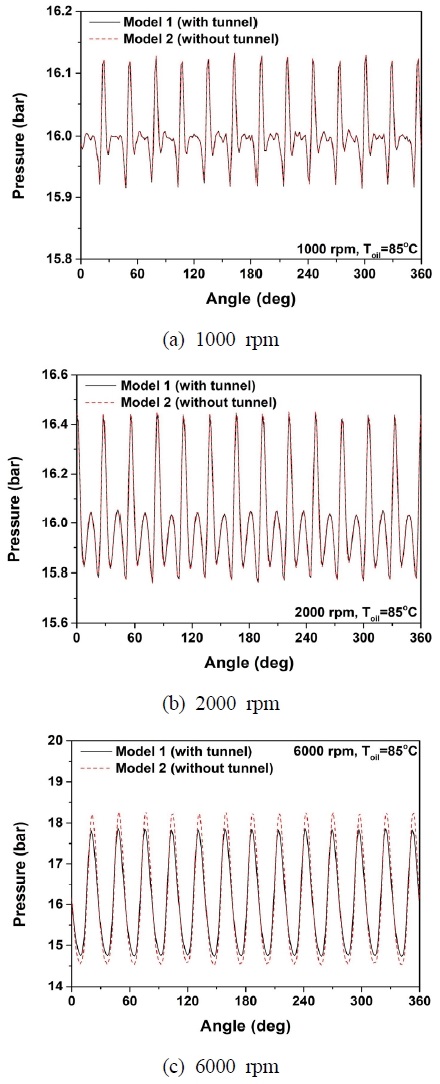

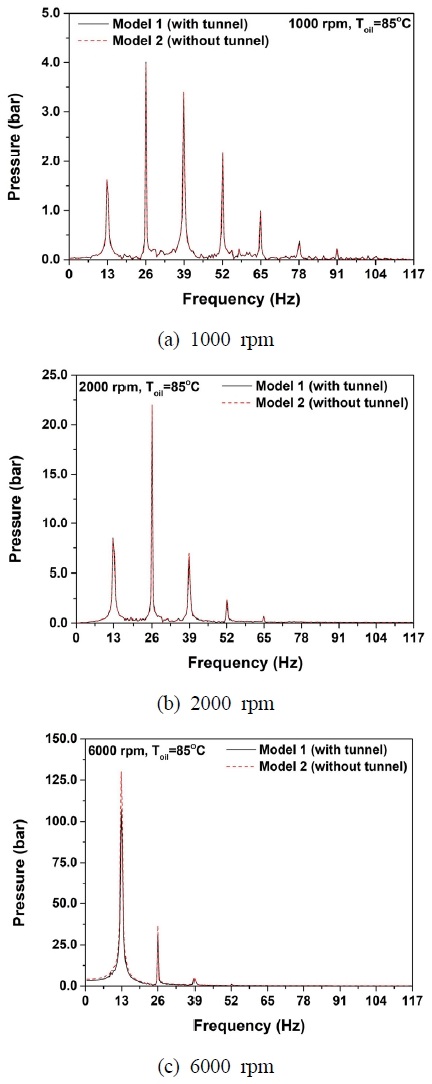

Fig. 7은 회전속도가 1,000, 2,000, 6,000 rpm일 때 커버의 터널 유무에 따른 압력파형을 보여준다. 챔버의 압력파형은 내부치형과 외부치형에 의해 형성되기 때문에 1회전 시 13번의 유사파형이 형성됨을 확인할 수 있다. 이는 제로터 치형의 형상학적인 특징으로 터널 유무와 무관하게 동일한 형태로 나타난다.12) Model 1과 Model 2에서 회전속도가 1,000 rpm인 경우 압력파형은 15.92 bar에서 16.14 bar 내에서 파형이 형성되며 매우 유사한 파형을 가짐을 확인할 수 있다. 회전속도의 증가는 공통적으로 파형의 진폭을 증가시키며 사인(sin) 파형과 유사하게 만들며 특히 커버에 터널이 없는 경우 압력파형의 진폭은 증가함을 보였다. 회전속도가 2000 rpm에서 Model 1과 Model 2는 회전속도가 1000 rpm에 비해 압력파형의 진폭, 즉 맥동은 0.22 bar에서 3.14배 증가한 0.68 bar로 나타났으며 압력 파형이 일정하게 유지되는 구간의 각도도 짧아졌다. 회전속도가 2,000 rpm까지 Model 1과 Model 2에서 맥동은 큰 차이를 보이지 않았다. 하지만 회전속도인 6,000 rpm으로 증가함에 맥동차는 크게 나타났다. 회전속도가 6,000 rpm에서 압력 파형은 거의 사인 파형과 유사한 형태의 압력 파형을 가지며, Model 1의 경우 압력파형은 14.73 bar에서 17.88 bar 사이에서 형성되어 맥동은 3.15 bar의 맥동을 가졌다. Model 2의 경우 Model 1에비해 맥동이 강화되었는데, Model 2의 압력파형은 14.52 bar에서 18.27 bar 사이에서 형성되었으며, 맥동은 3.75 bar로 Model 1에 비해 Model 2의 맥동은 19.2% 강화되었다. 공동현상 발생은 급격한 압력변화로 인해 발생하기 때문에 커버의 터널의 적용으로 인한 맥동의 감소는 고속 운전에서 자동변속기용 제로터 펌프의 성능 신뢰성과 연비에 영향을 준다. 1,000과 2,000 rpm 등 저속 및 중속으로 엔진이 회전하는 경우 커버의 터널 형상 유무에 따른 맥동 발생에 큰 차이가 없기 때문에 자동변속 시 차량의 연비에 큰 영향을 주지 않는다. 하지만 엔진이 6,000 rpm 정도의 높은 회전속도를 갖는 고속 주행 및 급가속인 경우 커버의 터널의 적용으로 공동현상 발생을 억제하여 제로터 펌프의부하를 감소시켜 변속에 의한 연비에 영향을 줄 것으로 예측된다. 고속 푸리에 분석(Fast Fourier transform)은 파형을워트레인 요소들의 상호작용에 의한 영향성을 간접적으로 확인할 수 있다. Fig. 8은 주파수 변화에 따른 압력변화를 보여주고 있다. 커버의 터널 존재여부는 치형 형상변화에 영향을 주지 않기 때문에 압력파형의 진동 스펙트롬은 외부 치형의 잇수인 13을 기준으로 공진 주파수가 나타난다. Model 1과 Model 2 둘 다 13 Hz와 26 Hz에서 높은 압력 맥동이 높게 나타났으며, 26 Hz 이상의 고조파가 증가함에 따라 압력 맥동이 감소하였다. 오일펌프의 회전속도가 1,000 rpm에서 Model 1과 Model 2의 경우 26 Hz에서 모두 최대 4.55 bar의 첨두압력(peak pressure)이 발생하였고 13 Hz에서도 작은 첨두압력이 발생함을 확인할 수 있다. 회전속도가 2,000 rpm에서 Model 1과 Model 2는 26 Hz에서 최대 첨두압력은 26.62 bar와 27.24 bar로 나타났다. 반면 회전속도가 빠른 6,000 rpm에서 Model 1과 Model 2는 13 Hz에서 30 bar와 36.32 bar의 최대 첨두압력이 형성되었으며 26 Hz에서 3.97 bar와 4.76 bar의 첨두압력이 형성되어 13 Hz에 비하여 크게 감소됨을 알 수 있다. 제로터 오일펌프는 내부치형과 외부치형의 중심축이 상이하기 때문에 일반적으로 기본 조화 조파수의 2배에서 높은 첨두압력이 발생한다. 하지만 회전속도가 6,000 rpm으로 증가는 기본 조화 주파수에서 최대 첨두 압력이 발생한 것으로 미루어 볼 때 펌프 유동의 불안정으로 질량불평형이 발생하는 것으로 판단된다. 특히, 6,000 rpm에서 최대 첨두압력의 세기는 커버 터널이 없는 Model 2에서 더 큰 첨두압력이 형성된 것으로 볼 때 커버의 터널 적용은 고속조건에서 고주파 강도를 억제할 수 있는 것으로 판단된다.

5. 결 론

본 연구는 자동변속기 오일펌프용 제로터 오일펌프의 커버의 터널 유무에 따른 펌프 성능을 해석적으로 조사하였으며 아래와 같은 결론을 얻었다. 제로터 오일펌프의 커버의 터널 유무는 회전속도 변화에 따라 토출유량과 체적효율에 대한 영향성은 미미하였다. 터널 유무는 회전속도가 1,000 rpm에서 2,000 rpm에서 거의 영향을 주지 않았지만 고회전 속도인 6,000 rpm에서 토크 부하를 감소시키는 효과가 나타났다. 해당 특성은 고회전에서 챔버에서 체적변화에 따라 나타나는 공동현상이 억제되어 맥동압이 감소되었기 때문이다. 또한 6,000 rpm에서 첨두압력은 터널이 존재하는 Model 1이 터널이 없는 Model 2에 비해 첨두압력이 낮게 형성되었다. 이로 미루어 볼 때 커버의 터널의 존재는 토출유량의 영향성은 거의 없으나 고회전 조건에서 캐비테이션 발생을 억제하여 토크 부하, 소음 및 진동을 감소시킬 수 있다고 판단된다.

Acknowledgments

본 연구는 2019년도 산업통장자원부의 재원으로 한국에너지기술평가원(KETEP)의 에너지인력양성사업으로 지원받아 수행된 인력양성 성과입니다. (No. 20194030202410)

References

-

D. M. Kim, S. D. Kim, J. S. Gu, S. J. Oh and Y. B. Ham, 2011, "Design of a Gerotor Pump and Experimental Investigation of Its Volumetric Displacement Characteristics." Transactions of the Korean Society of Mechanical Engineers - A, Vol. 35, No. 11, pp. 1383-1389.

[https://doi.org/10.3795/KSME-A.2011.35.11.1383]

-

S. Y. Kim, Y. J. Nam and M. K. Park, 2006 "Design of port plate in gerotor pump for reduction of pressure pulsation", Journal of mechanical science and technology, Vol. 20, No. 10, pp. 1626-1637.

[https://doi.org/10.1007/BF02916266]

-

D. Zhang, C. Perng and M. Laverty, "Gerotor Oil Pump Performance and Flow/Pressure Ripple Study", SAE Technical Paper, pp. 2006-01-0359.

[https://doi.org/10.4271/2006-01-0359]

-

T. F. Azevedo, R. C. Cardoso, P. R. T. da Silva, A. S. Silva and S. Griza, 2016, "Analysis of turbo impeller rotor failure. Engineering Failure Analysis", Vol. 63, pp. 12-20.

[https://doi.org/10.1016/j.engfailanal.2016.02.012]

-

H. J. Sung, H. K. Min, Y. J. Nam and M. K. Park, 2018, "Design and experimental verification of a port plate in a gerotor pump to reduce pressure pulsation", Journal of Mechanical Science and Technology, Vol. 32, No. 2, pp. 671-678.

[https://doi.org/10.1007/s12206-018-0114-4]

-

M. S. Kumar and K. Manonmani, 2011 "Numerical and experimental investigation of lubricating oil flow in a gerotor pump", International Journal of Automotive Technology, Vol. 12, No. 6, pp. 903-911.

[https://doi.org/10.1007/s12239-011-0103-z]

-

H. S. Kwak, S. H. Li and C. Kim, 2016, "Performance Improvement of Oil Pump by Design of Gerotor (Combined Profile-Two Ellipses) and Port", Journal of the Korean Society for Precision Engineering, Vol. 33, No. 3, pp. 207-216.

[https://doi.org/10.7736/KSPE.2016.33.3.207]

-

C. T. Lee, 2013, "A Study on the Performance Characteristic of Common Rail High Pressure Pump", Journal of the Korea Society For Power System Engineering, Vol. 17, No. 6, pp. 5-10.

[https://doi.org/10.9726/kspse.2013.17.6.005]

-

K. T. Kim, S.S. Shin and S. W. Ji, 2018, "Theoretical Shape Analysis of Continuous Contact Helical Gear for Low Noise Pump", Journal of the Korea Society For Power System Engineering, Vol. 22, No. 6, pp. 58-66.

[https://doi.org/10.9726/kspse.2018.22.6.058]

-

A. K. Singhal, M. M. Athavale, H. Y. Li and Y. Jiang, 2002, "Mathematical basis and validation of the full cavitation model", Trans. ASME J. Fluids Eng. Vol. 124, No. 3, pp. 617-624.

[https://doi.org/10.1115/1.1486223]

-

J. G. Ham, S. W, Kim, J. K. Oh and H. H. Cho, 2018, "Theoretical investigation of the effect of a relief groove on the performance of a gerotor oil pump", Journal of Mechanical Science and Technology, Vol. 32, No. 8, pp. 3687-3698.

[https://doi.org/10.1007/s12206-018-0721-8]

-

M. Pellegri and A. Vacca, 2017, "Numerical simulation of Gerotor pumps considering rotor micro-motions", Meccanica, Vol. 52, No. 8, pp. 1851-1870.

[https://doi.org/10.1007/s11012-016-0536-6]