규조토 입자가 EVA 발포재의 특성에 미치는 영향

Abstract

Porous diatomite particles with different diameters were used as functional materials in various field. This study investigated effect of diatomite particles on the physical properties of foamed EVA (ethylene vinyl acetate). Formed EVA resin was modified using the different weight percentages of diatomite (0.1, 1.0, 3.0, 5.0 and 10.0 wt.%). Tensile test, tear test and compression test were used to investigate mechanical properties. The results showed that tensile strength and tear strength of the EVA/diatomite composites were generally improved compared to the pure EVA, and the strength of both composites increased with the amount of diatomite. However, the compression strength of the EVA/diatomite composites was lower than that of the pure EVA. It was found that the porous diatomite particles did not affect the compression strength of the EVA/diatomite composites.

Keywords:

Porous diatomite, Formed EVA resin, Particles reinforced composites, Mechanical property1. 서 론

다공질 세라믹(porous ceramics)은 높은 분리효과와 더불어 부식 및 열 저항이 높기 때문에 다양한 산업분야에서 활용되어지고 있다. 또한 기계적 강도 향상 및 구조 안정성 분리 매체로 사용되고 있어 다공질 세라믹에 대한 연구가 활발히 이루어지고 있다.

규조토(diatomite)는 매장량이 풍부하여 Al2O3, ZrO2, SiC, Si3N4 등 타 다공질성 세라믹 재료에 비해 저렴하고, 그 특징으로는 미세한 공극(pore)이 많으며, 소결온도가 낮아 제조비용을 절감할 수 있는 장점이 있다. 또한 숯(charcoal)에 비해 5,000배 이상의 미세한 공간적 구조를 가져 수분흡습이 용이하고, 내재된 TiO2 성분으로 광촉매 작용을 하여 곰팡이 포자, 악취, 세균 등을 분해가 능하다고 알려져 있다.1-3)

에틸렌 초산비닐(ethylene vinyl acetate, 이하EVA)은 유연성 및 내충격성, 단열성 등이 뛰어나 발포용 수지로 널리 사용되고 있다. 특히, 신발의 in-sole·mid-sole·out-sole을 비롯하여 단열벽지 등으로 활용되고 있는데, 이들은 수분 흡습으로 인한 균 서식과 악취에 노출되어 있기 때문에 지속적인 관리를 필요로 한다.

따라서 본 연구에서는 발포용 EVA수지에 규조토 입자를 일정한 중량비로 첨가하여 기계적 물성을 평가하여 EVA와 규조토 입자와의 상관관계 및 계면 특성에 대해 검토한다.

2. 실 험

2.1 재 료

본 연구에서는 네 종류의 규조토 입자를 사용하였으며, Table 1에서 규조토의 주성분은 SiO2이지만 종류에 따라 성분이 조금씩 차이가 나는 것을 알 수 있다. 규조토 A와 C입자는 S 성분이 없으며, 특히, 규조토 C입자는 Ca, Ti 성분이 없는 것으로 나타났다. 한편, 규조토 D입자는 Ca의 함유량이 가장 높게 나타났다.

규조토 첨가량은 전체 수지양의 1.0, 3.0, 5.0 그리고 10.0 wt.%로 하여 EVA/diatomite 복합재료를 제작하였다.

2.2 발포 공정 및 시험편 제작

Heat mixing roll기기를 사용하여 pellet상의 EVA 수지를 충분히 용융시킨 후, 강화용 입자인 규조토 입자를 각 중량비로 첨가하여 100℃에서 10분간 물리적으로 혼합시킨다. 혼합된 preform은 상온에서 일시적으로 냉각시킨 후, 발포용 금형에 적당량을 옮겨 담고, heat pressing 기기를 사용하여 170℃에서 150 kgf/cm2의 압력으로 7분간 발포시킨다.

제조된 발포폼은 skiving 기기를 사용하여 각 시험규격에 맞게 두께를 가공하였다.

2.3 시험 방법

발포제는 특정온도에서 CO2 및 N2를 포함한 분해가스가 생성되어 수지를 발포시킨다. 이 가스들은 기타 첨가물에 의해서 그 분해온도 및 방출량이 상이하므로 본 연구에서는 열분해에 의한 부피변화를 통하여 발생하는 총 가스량을 측정하였다.

EVA/diatomite 복합재료의 기계적 특성을 평가하기 위하여 인장시험, 인열시험 그리고 압축시험을 만능재료시험기에서 진행하였다.

인장시험은 ASTM D638의 규격에 의거하여 독본형 시험편을 제작하였으며, 1 t의 하중, 50 mm/min 속도로 진행하였다.

인열시험은 KS M ISO 20872 규격에 의거하여 트라우저(trouser) 시험편을 제작하였으며, 250 kg의 하중, 10 mm/min 속도로 평가하였다.

압축시험은 KS M ISO 3386-2 규격에 의거하여 정육면체(20X20X20 mm) 시험편을 제작하였으며, 1 t의 하중, 5 mm/min 속도로 평가하였다.

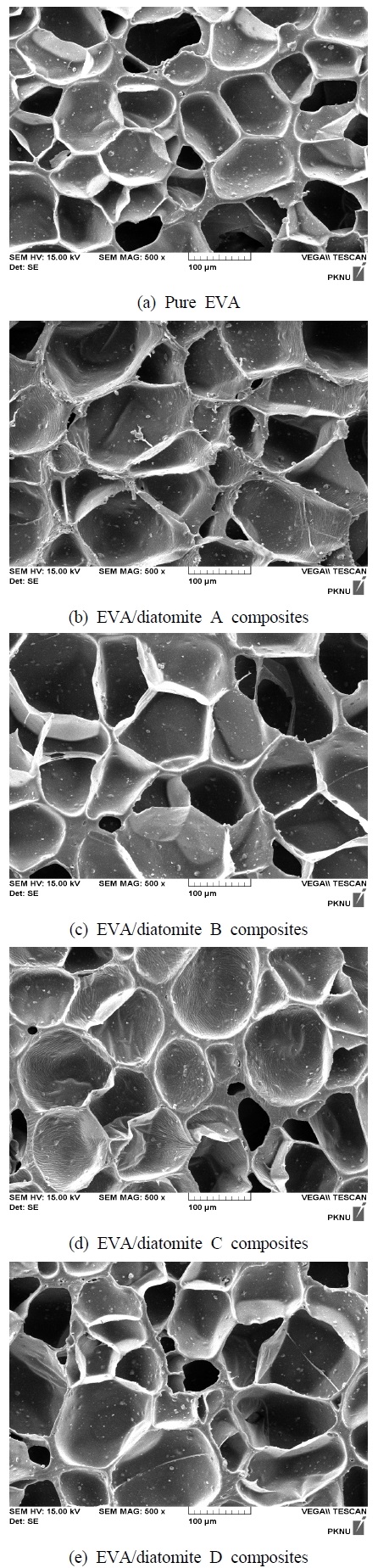

순수 EVA 및 EVA/diatomite 복합재료의 발포셀 평균 입도와 그 분포양상을 알아보기 위하여 전자 주사 현미경(scanning electron microscope, SEM)을 사용하여 미시적인 표면을 관찰하였다.

3. 결과 및 고찰

3.1 분해온도 및 가스방출량

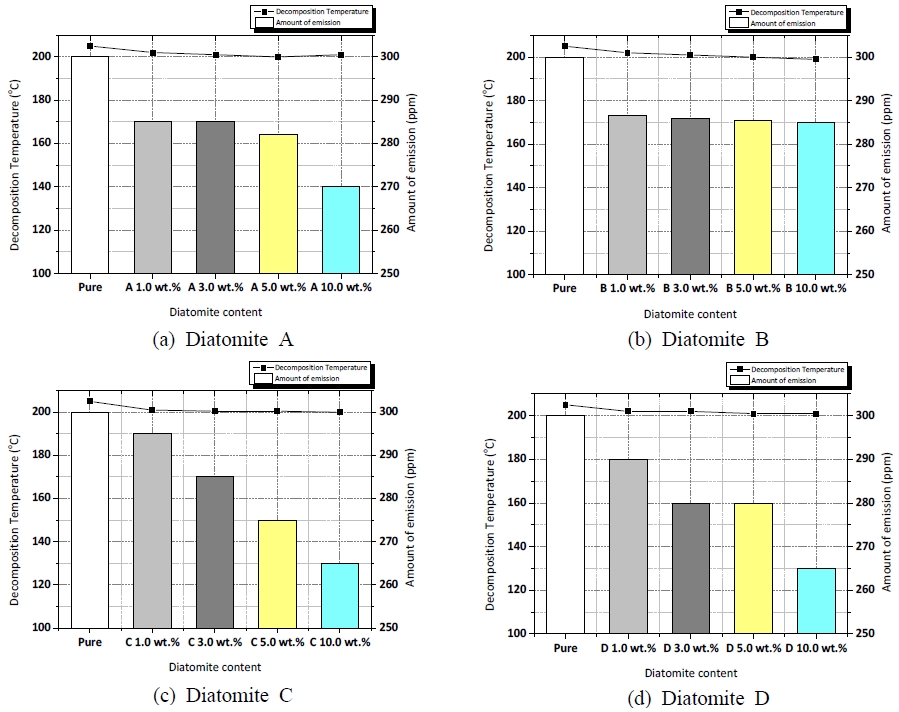

Fig. 1은 각 규토 입자에 따른 화학발포제의 분해온도(℃)와 가스방출량(ppm)을 측정하였으며, 분해온도와 가스방출량은 각각 선 그래프와 막대그래프로 나타내었다(단, 가스방출량은 CO2, N2, 등을 포함하는 총 가스양을 뜻한다).

분해온도는 규조토의 종류에 관계없이 거의 일정하게 나타났지만 규조토의 첨가량이 증가할수록 비교적 낮아지는 경향을 보였다. 특히, 규조토 B를 첨가한 EVA/diatomite 복합재료가 규조토 첨가량에 따른 분해온도가 감소폭이 더 큰 것으로 나타났으며, 가스방출량 또한 타 규조토 A, C 그리고 D 입자에 비해, 첨가량이 증가할수록 현저하 감소하는 경향을 보이는 결과, 규조토 입자에 의한 화학발포제의 분해가스양을 조절할 수 있다고 게 적은 값이 측정되었다. 하지만 규조토 A, B, C 그리고 D 입자 모두 첨가량에 따른 가스방출량이 판단한다.

3.2 인장 시험

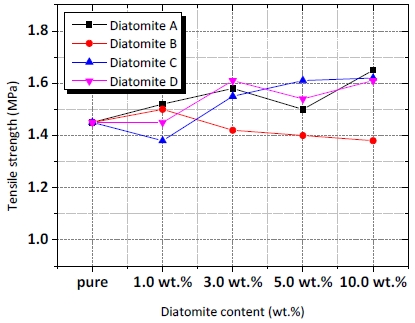

Fig. 2에서 EVA/diatomite 복합재료의 평균 인장강도를 나타냈으며, 규조토 종류와 그 첨가량에 대하여 비교·분석하였다. EVA/diatomite A 복합재료의 경우 규조토 입자의 첨가량에 비례하여 평균 인장강도가 향상되는 경향을 보였다. 한편, EVA/diatomite B 복합재료의 경우에는 1.0 wt.%의 규조토 입자를 첨가한 시험편이 평균 인장강도가 가장 높게 나타났으며, 이후 규조토 첨가량이 증가할수록 평균 인장강도가 낮아지는 경향을 보였다. 그리고 EVA/diatomite C 복합재료의 경우, 1.0 wt.%의 규조토 입자 첨가 시 순수한 EVA보다 낮은 평균 인장강도를 보였지만, 이후 첨가량이 증가할수록 평균 인장강도가 높아지는 것을 확인하였다. EVA/diatomite D 복합재료의 경우, 3.0 wt.%의 규조토 입자를 첨가한 시험편이 평균 인장강도가 가장 높게 나타났다.

규조토 B 입자를 제외하고, 전반적으로 순수한 EVA 보다 EVA/diatomite 복합재료의 평균 인장강도가 더 높은 것으로 나타났다.

3.3 인열 시험

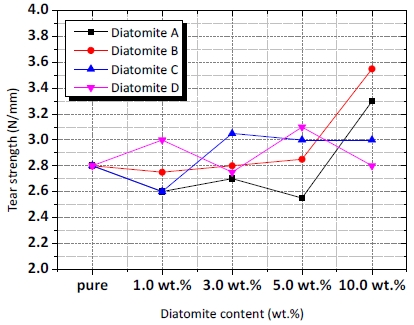

Fig. 3에서 EVA/diatomite 복합재료의 평균 인열강도를 나타냈으며, 규조토 종류와 그 첨가량에 대하여 검토하였다. 규조토 입자 A와 B를 첨가한 EVA/diatomite 복합재료의 경우, 규조토 첨가량이 증가할수록 평균 인열강도가 향상되었으며, 10.0 wt.%를 첨가했을 때 가장 높게 나타났다. 그리고 규조토 C와 D를 첨가한 EVA/diatomite 복합재료의 경우에는 순수한 EVA의 평균 인열강도에 준하거나 비교적 높은 평균 인열강도를 보였다.

결과적으로 규조토의 종류에 관계없이 10.0 wt.%의 규조토를 첨가한 EVA/diatomite 복합재료의 인열강도가 순수한 EVA 수지의 인열강도에 비해 높게 나타났으며, 규조토 입자에 의한 발포용 EVA 수지의 평균 인열강도를 향상시킬 수 있다고 판단한다.

3.4 압축 시험

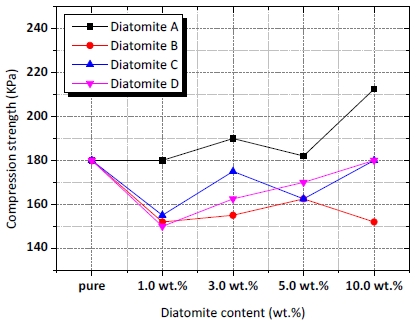

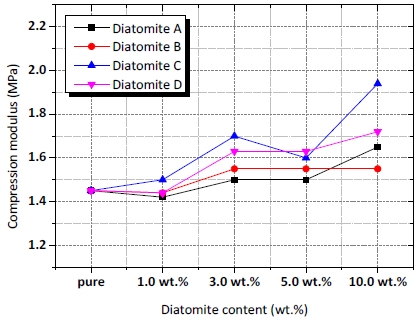

Fig. 4와 Fig. 5에서 EVA/diatomite 복합재료의 평균 압축강도 및 탄성률을 각각 나타냈으며, 규조토 종류와 그 첨가량에 대하여 비교하였다.

규조토 입자 A를 제외하고 규조토 B, C 그리고 D 입라를 첨가한 EVA/diatomite 복합재료의 평균 압축강도는 순수한 EVA의 평균 압축강도에 비해 더 낮은 값을 보였다. 이것은 soft하면서도 미세공극이 많은 규조토 입자 특성상 압축강도 향상에는 큰 도움이 안되는 것으로 여겨진다.

한편, 압축탄성률은 네 종류의 규조토 입자 모두 그 첨가량에 비례하여 향상되었는데, 이것으로 복원력 향상을 기대할 수 있을 것으로 판단한다.4-6)

3.5 표면 관찰

Fig. 6은 순수한 EVA와 각 규조토 입자 10.0 wt.%를 첨가한 EVA/diatomite 복합재료의 표면 발포셀을 SEM 관찰한 것이다.

발포셀의 크기 및 분포는 해당 발포폼의 기계적 물성에 큰 영향을 주는 요인으로 그 형상을 관찰하는 것은 매우 중요하다. 본 연구에서 제작된 EVA/diatomite 복합재료는 순수한 EVA와 비해 발포셀의 수가 더 적은 것으로 나타났다. 따라서 순수한 EVA와 비교하여 상이한 기계적 물성을 나타냈다. 이것은 전술한 바, 규조토 입자로 인하여 발포제의 분해가스양이 줄어들었는데, 규조토 입자가 발포제의 열분해 특성에 영향을 준 것으로 보인다.7,8)

4. 결 론

흡취 및 흡습 효과가 뛰어나고, 타 다공질 세라믹 재료에 비하여 경제적인 규조토를 강화입자로 선택하여 EVA/diatomite 복합재료를 제조하였다. 그리고 구성성분이 다른 규조토 입자 네 종류를 발포용 EVA 수지 내에 첨가하여 그 복합재료의 물성을 평가한 결과는 다음과 같다.

1) 다공질성인 규조토 입자의 가스흡착성에 의해 EVA 발포 시 발생하는 가스량을 줄일 수 있다.

2) EVA/diatomite 복합재료의 인장강도와 인열강도는 순수한 EVA에 비해 높았으며, 규조토 입자 첨가로 인한 강도 향상을 기대할 수 있다.

3) 한편, 압축강도의 경우에는 발포용 수지에 대해 큰 영향을 주지 않는 것으로 나타났으며, 단, 압축 탄성률은 규조토 첨가량이 증가할수록 높아지는 경향을 보였다.

4) 미시적인 표면 관찰 결과, 규조토 입자가 발포제의 열분해 특성에 영향을 주어 발포셀의 수가 적은 것으로 나타났다.

References

-

X. Zhang, X. Liu and G. Meng, 2005, "Sintering Kinetics of Porous Ceramics from Natural Diatomite", Journal of The American Society for Ceramics, Vol. 88, No. 7, pp. 1826-1830.

[https://doi.org/10.1111/j.1551-2916.2005.00288.x]

-

H. T. Wang, X. Q. Liu, F. L. Chen, and G. Y. Meng, 1998, "Kinetics and Mechanism of Sinter Process for Macro-Porous Alumina Ceramic by Extrusion", Journal of the American Society for Ceramics, Vol. 81, No. 3, pp. 781-784.

[https://doi.org/10.1111/j.1151-2916.1998.tb02412.x]

- S. G. Jung, K. N. Bae, J. Y. Jumg and S. D. Kim, 2005, "Characteristics on the Adsorption and Photocatalytic Degradation by an Air Filter Coated with TiO2 for Hazardous Air Pollutants", Journal of Korean Society for Indoor Environment, Vol. 2, No. 2, pp. 138-150.

-

C. B. Hossein et al., 2014, "Mechanical, Thermal and Flammability Properties of Ethylene Vinyl Acetate(EVA)/Sepiolite Nanocomposites", Polymer Testing, Nom. 37, pp. 117-122.

[https://doi.org/10.1016/j.polymertesting.2014.05.007]

-

D. Lopes, M. J. Ferreira, R. Russo and J. M. Dias, 2015, "Nature and Synthetic Rubber/Waste - Ethylene Vinyl Acetate Composites for Sustainable Application in the Footwear industry", Journal of Cleaner Production, No. 92, pp. 230-236.

[https://doi.org/10.1016/j.jclepro.2014.12.063]

-

C. Hoffendahl et al., 2015, "Decomposition Mechanism of Fire Retarded Ethylene Vinyl Acetate Elastomer(EVA)", Polymer Degradation and Stability, No. 113, pp. 169-179.

[https://doi.org/10.1016/j.polymdegradstab.2014.09.016]

-

M. Matsuo, C. Nozaki and Y. Jyo, 1969, "Fine Structure and Fracture Processes in Plastic/Rubber Two Phase Polymer System, 1-Observation of Fine Structure under the Electron Microscope", Polymer Engineering and Science, No. 9, p. 197.

[https://doi.org/10.1002/pen.760090308]

-

S. H. Ahn, Y. M. Choi and C. K. Moon, 2014, "Study of Nanoparticle Effect on Durability of Carbon fiber/Epoxy Resin Composites in Moisture Environment", The Korea Scociety for Power System Engineering, Vol. 18, No. 2, pp. 43-49.

[https://doi.org/10.9726/kspse.2014.18.2.043]

C. K. Moon; Conceptualization. Y. M. Choi; Data curation. G. J. Ryu; Formal analysis. C. K. Moon; Funding acquisition. G. J. Ryu; Investigation. Y. M. Choi; Methodology. C. K. Moon; Project adminstration. G. J. Ryu; Resources. Y. M. Choi; Software. C. K. Moon; Supervision. Y. M. Choi; Validation. G. J. Ryu; Visualization. G. J. Ryu; Writing-original draft. G. J. Ryu; Writing-review & editing.