다구찌 기법에 의한 Cr2O3 플라즈마 코팅의 공정최적화

Abstract

In the present study, process optimization for plasma-sprayed chromium oxide coating was performed using Taguchi method and analysis of variance (ANOVA). Chromium oxide coating specimens were fabricated by plasma-spray process according to L9 orthogonal array table. Hardness and porosity for each specimen was measured. The approach of Taguchi design for multi-response optimization problem is based on loss function of the quality characteristics. Multi-response signal-to-noise (MRSN) ratio was calculated for the response variables and the optimum combination level of variables, that is, the spray distance, the argon flow rate, the powder feed rate, and the surface velocity were obtained.

Keywords:

Taguchi method, Process optimization, Loss function, Analysis of variance, Multi-response signal-to-noise (MRSN) ratio1. 서 론

다구찌 기법(Taguchi method)에 의한 설계는 최적 공정변수 값들을 결정하고, 아울러 제어할 수 없는 변수들의 변동에 크게 영향을 받지 않는 성능을 갖게 하는 것이다. 다구찌 기법은 품질특성치에 따른 손실함수(loss function)와 S/N비(signal-to-noise ratio)의 도입으로 산포를 줄임으로써 품질의 균일화가 가능하며, 직교배열표(orthogonal array)를 사용하고 있어 공정최적화를 위한 실험 횟수를 크게 줄일 수 있다. 이러한 장점으로 인해 산업현장에서는 품질의 균일화와 공정의 최적화를 위해 이 다구찌 기법을 적극적으로 활용하고 있고,1-5) 최근 용사코팅 분야에서도 이 기법을 적용한 연구들이 많이 발표되고 있다.6-9)

다구찌 기법을 적용할 경우 하나의 응답변수를 고려하는 것이 일반적이지만, 실제 사용 환경이나 목적에 따라서는 2가지 이상의 응답변수를 함께 고려해야 할 필요가 있다. 이 경우 최적화의 목표는 고려하는 모든 품질 특성을 동시에 최적화할 수 있는, 또는 가능한 한 이에 가깝게 할 수 있는 적절한 공정변수들의 조합을 찾아내는 것이다.

저자들은 이전의 연구10)에서 플라즈마 용사에 의한 산화크롬(Cr2O3) 코팅의 공정최적화를 위해 경도를 응답변수로 한 연구를 수행한 바 있다. 본 연구는 그 후속 연구로서 산화크롬 플라즈마 코팅의 공정최적화를 위한 목적으로 다구찌 기법을 적용하여 실험계획을 세우고, 이에 따라 제조된 코팅시험편에 대해 경도와 기공율을 측정하여 두 응답변수에 대한 통계적 분석을 실시하였다. 이 결과를 바탕으로 다중응답변수를 고려한 산화크롬 플라즈마 코팅의 최적공정 조건을 도출하고, 코팅의 품질에 영향을 미치는 공정변수들의 기여도를 분석하였다.

2. 실험방법

2.1 코팅시험편의 제조

이에 대해서는 이전의 연구에서 기술한 바와 같다.10) 코팅재료는 산화크롬(Cr2O3) 분말로서 그 화학적 조성은 Table 1과 같다. 기재는 5 mm 두께의 SS400 탄소강 평판을 사용하였으며, 전처리된 기재의 표면에 L9직교배열표에 따라 코팅시험편을 제조하였다. 코팅설비는 Sulzer Metco사의 Simplex Plasma Spray Gun System을 사용하였다.

Table 2에 다구찌 기법을 이용한 통계분석에서 사용할 공정변수와 그 수준들을 정리하여 나타내었다.

2.2 특성치 측정

경도 측정에 대해서는 이전의 연구에서 기술한 바와 같다.10) Mitutoyo사의 마이크로 비커스 경도시험기(HM-122)를 사용하여 ASTM E384-99의 규정에 따라 하중 300 g, 압입시간 10 sec의 조건으로 코팅시험편당 10개소의 경도를 측정하였다.

기공율은 코팅시험편의 기공율 측정방법을 기술한 ASTM E2109-01의 규정에 따라 Olympus사의 GX51 금속현미경 및 Leopard V 2.0-Expert 소프트웨어를 사용하여 측정하였다.

3. 데이터 분석

측정된 산화크롬 코팅층의 경도와 기공율 두 응답변수를 모두를 고려한 최적조건을 도출하기 위해 본 연구에서는 다음과 같이 데이터를 분석하였다.11)

3.1 손실함수와 S/N비

먼저 구해진 경도와 기공율에 대해 손실함수를 적용하였다. 경도에는 망대특성을, 기공율에는 망소특성을 적용하였다. 망대소특성과 망소대특성에 대한 손실함수는 각각 다음 식과 같다.

| (1) |

| (2) |

여기서, i는 직교배열표상의 실험번호, n은 총 반복실험횟수, j는 i조건에서의 반복실험횟수, yij는 i조건의 j번째 실험의 응답변수이다. 구해진 응답변수는 각각 단위가 다르므로 정규화할 필요가 있다. 이를 위해 각각의 응답변수에 대해 다음의 식을 적용하여 정규화하였다.

| (3) |

여기서, Si는 직교배열표상의 실험번호 i의 정규화된 손실함수, Li는 실험번호 i의 손실함수가 적용된 응답변수, Lav는 응답변수 전체의 평균값이다.

Table 3은 본 연구에서 사용한 4인자 3수준계의 L9(34)직교배열표로서, 표의 오른쪽에는 경도 및 기공율 두 응답변수를 S/N비로서 나타내었다.

3.2 다중응답 S/N비(MRSN)

경도와 기공율 두 응답변수를 모두 고려한 경우 공정최적화를 위해 실험에서 얻어진 응답변수를 손실함수를 적용하여 정규화시키고, 여기에 가중치를 적용하여 정규화된 응답변수를 구하였다. 이 값은 다음의 식으로 주어진다.

| (4) |

여기서, TLj는 직교배열표상의 실험번호 j의 가중치를 적용하여 정규화한 응답변수, m은 선정한 응답변수의 수, wi는 응답변수별 가중치, Sij는 직교배열표상의 실험번호 j의 정규화된 손실함수이다. 이 정규화된 응답변수 TLj를 다음의 식을 이용하여 다중응답 S/N비(MRSN, multi-response signal-to-noise ratio)로 변환하여 분산분석을 수행하였다.

| (5) |

4. 결과 및 고찰

4.1 분산분석

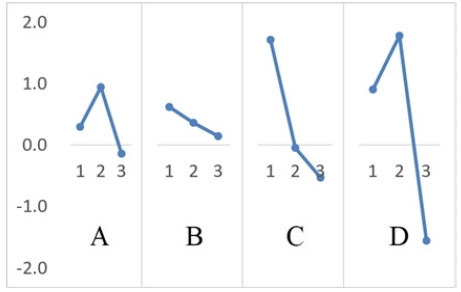

Table 4는 경도와 기공율의 가중치를 동일하게 두었을 때의 손실함수와 MRSN을 정리하여 나타 낸 것이고, Table 5는 그에 대한 분산분석의 결과를 나타낸 것으로, 이 결과는 편차제곱합(SS, sumof squars)이 가장 작은 아르곤 유량을 오차항으로 풀링하여 계산된 것이다. 이 결과에 의하면 플라즈마 용사된 산화크롬 코팅시험편의 경도와 기공율 두 응답변수에 함께 영향을 미치는 공정변수는 분말송급률(C)과 표면속도(D)로서 이들 분산비의 값이 F(0.05)값보다 크다. 이것은 이들 공정변수가 신뢰도 95%에서 경도와 기공율 두 응답변수에 유의하다는 것을 의미한다. 반면 코팅거리(A) 및 아르곤유량(B)은 기여율이 각각 6% 미만으로 이 두 공정변수가 미치는 영향은 그리 크지 않다는 것을 의미한다. Table 5에 나타낸 MRSN 분산분석 결과를 바탕으로 각각의 공정변수와 그 수준별 평균을 정리하여 Fig. 1에 나타내었다. 그래프에서 수준별 기울기가 가파르다는 것은 수준에 따라 다중응답변수의 변화가 크다는 것이며, 이것은 이 공정변수들이 다중응답변수에 미치는 영향이 크다는 것을 의미한다. 그래프는 분말송급율(C)과 표면속도(D)가 다중응답변수에 큰 영향을 미치며, 코팅거리(A)와 아르곤 유량(B)의 영향은 크지 않다는 것을 잘 나타내고 있다. 각각의 공정변수에 있어서 가장 높은 값을 가지는 수준들의 조합이 최적공정조건이다. 본 연구에서의 최적공정조건은 A2B1C1D2, 즉 코팅거리 110 mm, 아르곤 유량 80 SCFH, 분말송급률 40 g/min, 표면속도 150 mm/min이다.

이 최적공정조건이 직교배열표상에 제시된 9개의 실험조건에 포함되어 있지 않으므로 이의 검증을 위해 최적공정조건에 따라 새로이 코팅시험편을 2조 제조하고, 이 코팅시험편에 대해서도 동일한 방법으로 경도와 기공율 두 응답변수를 측정하였다. 측정 결과 얻어진 산화크롬 코팅시험편의 경도는 HRC 72.64 HRC, 기공율은 2.58%였다. 경도는 직교배열표상의 9개 실험에서의 최고값(74.46 HRC)보다 낮고, 기공율 역시 9개 실험에서의 최소값(1.27%)보다는 높은 값을 보였으나 이 두 응답변수 모두 9개 실험의 평균값(71.61 HRC, 3.47%)보다는 양호한 결과를 보여주었다. Table 3에 나타낸 경도와 기공율 두 응답변수의 S/N비에 대한 상관계수는 –0.27로서 매우 약한 음의 상관이다. 이것은 이들 응답변수의 S/N비를 모두 최선으로 할 수 있는 공정조건은 없다는 것으로서 결국 통계적인 방법에 의해 이들 응답변수의 S/N비가 평균 이상의 값을 가질 수 있도록 하는 적정 공정조건을 찾아내야 하는 것을 의미한다. 다구찌 기법에 의해 도출한 최적공정조건에 따라 제조된 코팅시험편은 경도와 기공율 두 응답변수에 대해 모두 평균값 이상의 양호한 결과를 보여주고 있다.

4.2 미세조직

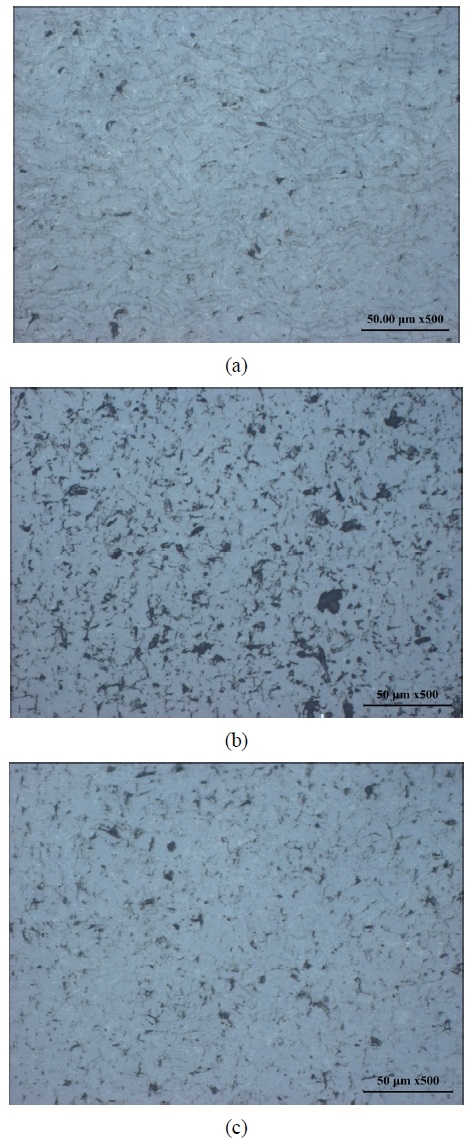

Fig. 2(a)와 (b)는 각각 전술한 직교배열표상의 9개 실험조건중 기공율이 가장 낮게 측정된 코팅시험편(실험번호 1, 1.27%)과 가장 높게 측정된 코팅시험편(실험번호 3, 6.29%)의 미세조직 사진이다. 실험번호 3의 코팅시험편이 실험번호 1의 코팅시험편에 비해 훨씬 더 많은 기공이 내재되어 있다는 것이 뚜렷이 관찰된다. Fig. 2(c)는 다구찌 기법에 의해 도출된 최적공정조건으로 제조된 코팅시험편의 미세조직 사진이다. 이 시험편의 기공율은 2.58%로서 실험번호 1 코팅시험편의 미세조직 사진(Fig. 2(a))과 비교해 보면 많은 부위에 걸쳐 상대적으로 큰 기공들이 관찰되고 있으나, 실험번호 3 코팅시험편의 미세조직 사진(Fig. 2(b))와 비교해 보면 기공의 크기나 분포상태가 훨씬 양호하다는 것이 잘 드러나 있다. 한편 실험번호 1 코팅시험편의 경도는 69.60 HRC로서 9개 실험에서의 평균값인 71.61 HRC에 비해 훨씬 낮다.

5. 결 론

본 연구에서는 플라즈마 용사법에 의한 산화크롬 플라즈마 코팅의 공정최적화를 위한 목적으로 다구찌 기법을 적용하여 실험계획을 세우고, 이에 따라 제조된 코팅시험편에 대해 경도와 기공율 두 응답변수에 대한 통계적 분석을 실시하였다. 이 결과를 바탕으로 다중응답변수를 고려한 최적공정 조건을 도출하고, 코팅의 품질에 영향을 미치는 공정변수들의 기여도를 분석하였다.

1) 경도과 기공율의 다중응답변수에 큰 영향을 미치는 인자는 분말송급율과 코팅거리이며, 코팅거리 및 아르곤 유량의 영향을 매우 작다.

2) 분산분석을 통해 도출한 최적공정조건은 코팅거리 110 mm, 아르곤 유량 80 SCFH, 분말송급률 40 g/min, 표면속도 150 mm/min이다. 이 최적공정하에서 제조된 코팅시험편의 경도와 기공율은 모두 평균 이상의 양호한 값을 나타내었다.

3) 다중응답변수를 고려한 최적공정 설계에 있어서 손실함수와 S/N비를 이용한 통계적 기법은 매우 유용하며, 실제의 사용환경이나 목적에 따라 가중치를 달리 적용함으로써 적정한 공정조건을 도출할 수 있음을 확인할 수 있었다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2019년)에 의하여 연구되었음.

References

-

F. Mohammadi and T. Mohammadi, 2017, "Optimal conditions of porous ceramic membrane synthesis based on alkali activated blast furnace slag using Taguchi method", Ceramics International, Vol. 43, Issue 16, pp. 14369-14379.

[https://doi.org/10.1016/j.ceramint.2017.07.197]

-

A. B. Naik and A. C. Reddy, 2018, "Optimization of tensile strength in TIG welding using the Taguchi method and analysis of variance (ANOVA)", Thermal Science and Engineering Progress, Vol. 8, pp. 327-339.

[https://doi.org/10.1016/j.tsep.2018.08.005]

-

B. S. Yu and Y. Y. Liu, 2018, "Improvement in phase purity and yield of hydrothermally synthesized smectite using Taguchi method", Applied Clay Science, Vol. 161, 1, pp. 103-109.

[https://doi.org/10.1016/j.clay.2018.04.001]

-

A. H. Bademlioglu, A. S. Canbolat, N. Yamankaradeniz and O. Kaynakli, 2018, "Investigation of parameters affecting Organic Rankine Cycle efficiency by using Taguchi and ANOVA methods", Applied Thermal Engineering, Vol. 145, 25, pp. 221-228.

[https://doi.org/10.1016/j.applthermaleng.2018.09.032]

-

M. V. et al., 2017, "Optimization of Parameters in CNC milling of P20 steel using Response Surface methodology and Taguchi Method", Materials Today: Proceedings, Vol. 4, Issue 8, pp. 9163-9169.

[https://doi.org/10.1016/j.matpr.2017.07.273]

- H. K. Lee, 2002, "Optimization of the Plasma Spray Coating Parameters of Ni-5%Al Alloy Powder Using the Taguchi Experimental Method", Journal of Welding and Joining, Vol. 20, Issue 5, pp. 120-126.

-

A. S. Praveen et al., 2016, "Optimization and erosion wear response of NiCrSiB/WC–Co HVOF coating using Taguchi method", Ceramics International, Vol. 42, Issue 1, Part B, pp. 1094-1104.

[https://doi.org/10.1016/j.ceramint.2015.09.036]

-

A. Nusair Khan, J. Lu and H. Liao, 2003, "Effect of residual stresses on air plasma sprayed thermal barrier coatings", Surface and Coatings Technology, Vol. 168, Issues 2-3, 22, pp. 291-299.

[https://doi.org/10.1016/S0257-8972(03)00207-X]

-

M. Tahari et al., 2019, "Optimization of Thermal Spray Parameters of NiAl/Cr2C3 Coating by Taguchi Method", Solid State Phenomena, Vol. 295, pp. 9-14.

[https://doi.org/10.4028/www.scientific.net/SSP.295.9]

-

J. D. Kim and Y. S. Kim, 2018, "Process Optimization for Plasma-sprayed Cr2O3 Coating by Design of Experiments", Journal of The Korean Society for Power System Engineering, Vol. 22, No. 2, pp. 75-80.

[https://doi.org/10.9726/kspse.2018.22.2.075]

-

S. Saravanan, G. Nagarajan and S. Sampath, 2012, "Combined effect of injection timing, EGR and injection pressure in NOx control of a stationary diesel engine fuelled with crude rice bran oil methyl ester", Journal of Fuel, Vol. 104, pp. 409-416.

[https://doi.org/10.1016/j.fuel.2012.10.038]

J. D. Kim; Conceptualization, Data curation, Formal analysis, Funding acquisition, Investigation, Methodology, Resources. Y. S. Kim; Project administration, Software, Supervision, Validation, Visualization, Writing-original draft, Writing-review & editing.