판형 열교환기 쉐브론 각도에 따른 전열성능 비교에 관한 연구

Abstract

The development of chevron-type corrugated plates, as it is today, has started with strong demand for energy efficiency improvement since the oil shock in the 1970s. In a typical plate heat exchanger, it is almost impossible to design it with a thermal length that exactly fits given design conditions. Therefore, some over-surfacing is required in designing heat exchangers. To reduce over-surfacing, two types of heat plates were developed: high θ (chevron angle=120°) and low θ (60°) plates. They can also be used in combination. The two types of heat plates can form three types of channels: high θ channel, low θ channel, and mixed θ channel. The purpose of this study is to experimentally figure out the thermal performance characteristics of each channel with a real product which can be used in many industries and to provide their basic data on a design of plate heat exchangers.

Keywords:

Plate heat exchanger, Heat plate, Chevron angle, Channel, Thermal performance1. 서 론

일반적인 판형 열교환기(plate heat exchanger)는 19세기 말에 개발된 이래에 열교환기를 필요로 하는 거의 모든 산업분야에 걸쳐 광범위하게 응용되고 있다. 판형 열교환기는 고효율의 컴팩트 열교환기로 석유, 화학, 선박, 냉동·공조, 의약 및 일반 산업 등 산업전반에 널리 사용되고 있으며, 가격경쟁력이 종래의 열교환기들에 비해 뛰어나고, 또한 동일 용량의 쉘-튜브형 열교환기(shell & tube heat exchanger)에 비해 열교환 효율이 높아 크기도 1/5 이하로 줄일 수 있어 사용이 확대되고 있다. 일반적으로 판형 열교환기는 다른 열교환기에 비해 손쉽게 수리나 교체가 가능하다.

판형 열교환기의 기본 컨셉은 지금까지도 거의 변화가 없었지만, 고온, 고압 그리고 대용량 열교환에 적용하기 위해 설계 및 제작 방법들이 혁신적으로 발전하여 지금에 이르게 되었다. 현재의 형태와 같은 쉐브론 타입 주름 전열판(chevron type corrugated plates)의 개발은 1970년의 오일쇼크 이후 에너지 합리화 및 에너지 효율 향상을 위한 요구들이 강하게 제기되면서 시작되어 현재에 이르고 있다.1)

판형 열교환기의 개발 트렌드는 전열 효율이 좋으면서 압력강하가 낮고 또한 유체 분배가 잘 되는 전열판의 개발과 일치한다.

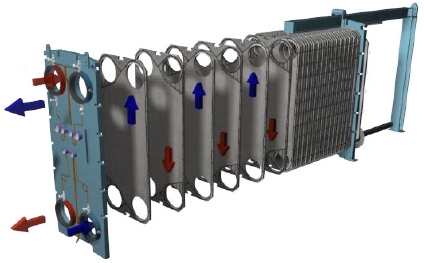

판형 열교환기의 구조는 비교적 단순한데 Fig. 1과 같이 여러 개의 전열판을 순서대로 배열하여 적층한 형상으로 각각의 전열판과 전열판 사이에 유로가 형성되고, 이 유로를 통해 가열유체와 피가열유체가 서로 교대로 흐르면서 열교환 한다. 전열판은 특정 형상을 넣은 금속 판재로서 전열면적을 증대시키고, 판의 강도를 증가시켜 압력차가 발생할 때 전열판의 간격을 유지시키는 역할을 하도록 성형되어 있다. 또한 전열판의 주름형상으로 인해 아주 낮은 레이놀즈수에서도 난류를 형성시켜 열전달계수는 쉘-튜브형 열교환기보다 2∼4배 정도 크고, 구조상 바이패스(bypass)와 누수가 없는 장점을 가진다.

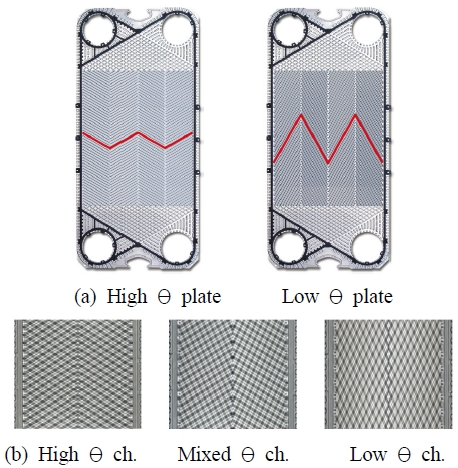

일반적인 판형 열교환기에서 어떤 주어진 설계조건에 정확히 맞는 전열길이(thermal length)를 얻도록 설계한다는 것은 거의 불가능하다. 그러므로 열교환기의 선정에 있어서는 어느 정도의 over-surfacing이 필요하게 된다. 이러한 문제를 최소화하기 위해서 Fig. 2(a)와 같이 High θ(쉐브론각, chevron angle=120°)와 Low θ(60°)의 두 종류의 전열판이 개발되었으며, 두 종류의 전열판을 하나의 열교환기 내에서 조합하여 사용하기도 한다. 이 다른 두 종류의 전열판은 Fig. 2(b)와 같이 세 종류의 채널을 형성시킬 수 있는데 High θ 채널, Low θ 채널 및 Mixed θ 채널(90°) 등이 있다.

본 연구에서는 High θ 채널, Low θ 채널 및 Mixed θ 채널의 전열성능을 실험적으로 분석하여 판형 열교환기 설계에 관한 자료를 제공하고자 한다.

지금까지 대부분의 쉐브론각에 대한 판형 열교환기 연구는 CFD 연구 또는 Lab scale 규모의 테스트가 대부분이다.2-5) 그러나 본 연구는 실제 현장에서 사용되는 실제품에 대한 Full scale 테스트를 바탕으로 하였기 때문에 보다 실질적인 정보를 제공할 수 있을 거라 사료된다.

2. 실험장치 및 방법

2.1 테스트용 제품

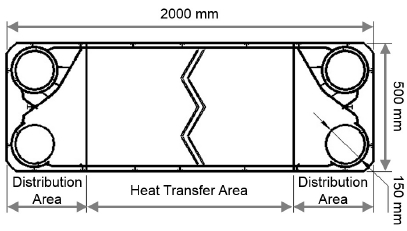

Fig. 3은 본 연구에 사용된 전열판이며, 골깊이는 3.0 mm, 재질은 스테인리스 스틸 304, 성형 정밀도는 ±0.05 mm이다.

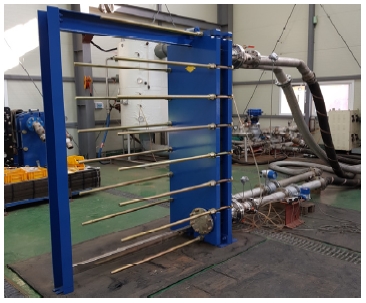

Fig. 4는 테스트 제품을 나타내고 있다. High θ 전열판만을 이용한 H type(High θ channel), Low θ 전열판만을 이용한 L type(Low θ channel) 그리고 High θ와 Low θ 전열판의 조합인 M type(Mixed θ channel) 등 모두 3 종류를 제작하여 실제 테스트를 통해 전열성능 및 압력강하 특성을 구하였다. 사용된 전열판은 총 51장으로 유로는 각 25채널을 형성하고 있으며, 유로구성은 대향류가 형성되게 하였다. 일반적으로 판형 열교환기의 경우 끝단 효과(end-plate effect)를 고려하지 않기 위해서는 전열판 수를 41장 이상을 요구하고 있다.1)

2.2 실험장치

실험장치는 수(water) 펌프를 이용한 강제 순환식 사이클이며, 온수가 순환되는 회로와 냉수가 순환되는 회로로 구성되어 있다.

테스트 제품의 평균 열전달율은 열교환기 입구와 출구 사이에 설치된 검교정된 RTD(Resistance Temperature Detectors)에 의한 온도 측정결과와 체적유량계(Volume flow meter)를 이용한 유량 측정결과로 계산하였다. 또한 열교환기 입구와 출구사이에 차압계를 설치하여 압력강하를 측정하였다. 각 센서의 데이터는 데이터로그를 통해서 PC로 실시간으로 획득 및 처리하였다.

2.3 실험방법

본 테스트 제품의 열전달량은 온수와 냉수의 유량을 조절하여 변화시켰다. 실험에서 실험조건의 변화는 온도와 압력의 요동(fluctuation)을 야기한다. 유량조절밸브들을 이용하여 유량을 조절한 다음, 각 RTD와 압력센서들로부터 3초 간격으로 1분 동안 데이터를 읽은 후 평균을 취한다. 1분 후에 다시 데이터를 읽어서 유량 변화가 ±2.0% 이내, 각 RTD의 평균온도차가 ±0.3℃ 이하, 압력 변화가 ±2.0% 이내가 되면 정상상태라고 판단한다.6,7) RTD의 평균온도차가 하나라도 ±0.3℃ 이상이거나 유량과 압력의 변화가 ±2.0%를 벗어나면 정상상태에 도달할 때까지 위의 과정을 반복한다.

정상상태에 도달하면 15분 동안 3초 간격으로 데이터를 읽은 후 평균치를 취하여 데이터를 처리하였다. 본 연구에서는 온수의 온도를 35.0℃(±0.3℃), 냉수의 온도를 25.0℃(±0.3℃)로 하였으며, 열전달 성능 실험과 압력강하 실험에서 레이놀즈수의 범위는 1,000∼3,500으로 하였다. 일반적으로 판형 열교환기는 레이놀즈수가 1,000 이상이면 난류로 간주된다.8)

2.4 데이터 처리

일반적으로 판형 열교환기는 직접적인 벽면 온도의 측정이 불가능하였기 때문에 Farrell 등9)이 제안한 수정된(modified) Wilson Plot 방법을 응용하여 열전달계수를 구하였다. 이 방법은 기존의 Wilson plot 방법에 비해 적은 실험으로 보다 정확한 상관식을 구할 수 있는 장점이 있다.

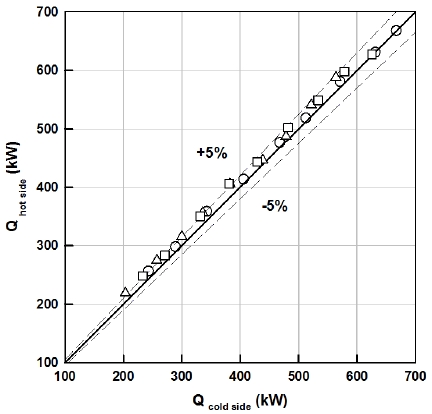

테스트 제품의 열전달 실험에서 유체의 물성치들은 입·출구온도의 체적평균온도에 의해 계산되어졌다. 온수측과 냉수측 사이에서의 에너지 밸런스는 Fig. 5와 같이 모든 경우에 대하여 ±5% 이내로 나타났다.

두 측 사이에서의 총괄열전달계수는 다음과 같이 표현될 수 있다

| (1) |

여기서, U는 총괄열전달계수, Q는 열전달량, A는 전열면적, △TLMTD는 대수평균온도차이다.

대수평균온도차(△TLMTD)는 두 개의 대향류 채널의 입·출구온도로부터 정의된다.

| (2) |

| (3) |

| (4) |

여기는 T는 온도, w,h,i는 온수입구, w,h,o 온수출구, 마찬가지로 w,c,i와 w,c,o는 각각 냉수입구와 냉수출구를 의미한다.

온수측과 냉수측의 동일한 열전달 면적의 관점에서 양 측면에서의 총괄열전달계수와 대류열전달계수 사이의 관계는 다음과 같이 표현된다.

| (5) |

여기서, h는 대류열전달계수, Rwall은 전열판의 전열저항을 의미한다.

hw,h와 hw,c를 구하기 위해 수정된 Wilson Plot 방법을 응용하였으며, 이 방법을 사용할 때 주의할 점은 양측의 흐름이 모두 난류가 되어야 한다.

테스트 제품의 측정된 전체 압력강하로부터 마찰압력강하는 다음의 식 (6)으로 정의된다.

| (6) |

여기서, △pf는 채널 마찰압력강하, △pexp는 차압계를 통해 측정된 전체압력강하, 그리고 △pport는 포트에서의 압력강하를 의미한다.

여기서 포트에서의 압력강하는 평균 포트속도로부터 Shah와 Focke10) 등이 제안한 경험적 관계식인 식 (7)로 계산되어진다.

| (7) |

여기서, ρ는 밀도, uport는 포트에서 유속을 의미한다.

3. 실험결과 및 고찰

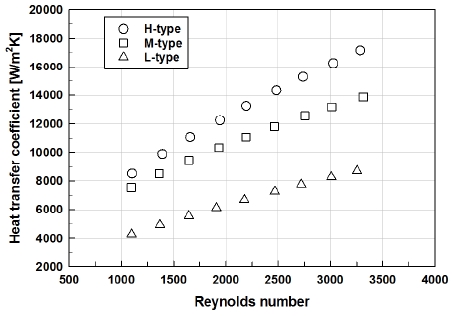

Fig. 6은 수정된 Wilson Plot 방법을 적용하여 구한 H type, M type, 그리고 L type별 레이놀즈수와 쉐브론각(H,120° > M,90° > L,60°)에 따른 대류열전달계수를 나타내고 있다.

Fig. 6에서 알 수 있듯이 대류열전달계수는 쉐브론각과 레이놀즈수가 증가할수록 커짐을 알 수 있다. 이는 쉐브론각이 증가할수록 전열판의 주름이 난류를 더욱 촉진시켜 열전달을 향상시키기 때문이다. H type을 기준으로 L type은 H type에 비해 평균 대류열전달계수가 약 50% 정도 감소하였고, M type은 16% 감소하였다. M type의 경우 H type과 L type의 조합이기 때문에 대류열전달계수가 H type과 L type의 중간값 정도가 나올 것으로 예상하였지만, Fig. 7에서와 같이 M type의 경우 전체 레이놀즈수에 대하여 H type에 지배적인 영향을 받는 것으로 나타났다.

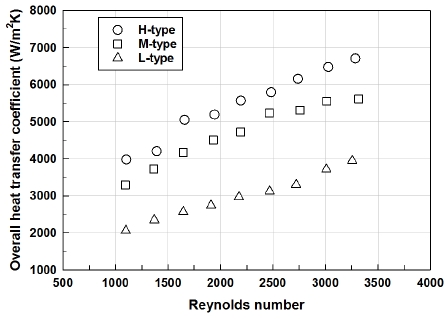

Fig. 7은 시제품별 총괄열전달계수를 나타내고 있다. Fig. 6과 동일하게 H, M, L type 모두 쉐브론각과 레이놀즈수가 증가할수록 총괄열전달계수도 증가하고 있음을 알 수 있다. 또한 그 경향성도 Fig. 6의 대류열전달계수와 유사하였다. 이는 총괄열전달계수의 함수가 각 유체의 대류열전달계수에 비례하기 때문이다. 즉, 유체의 대류열전달계수가 높을수록 전체 총괄열전달계수도 커지는 것을 알 수 있다.

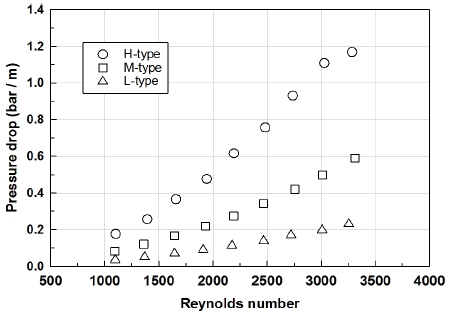

Fig. 8은 시제품별 레이놀즈수에 따른 단위길이당 마찰압력강하를 나타내고 있다. 쉐브론각이 증가할수록 마찰압력강하도 증가하였는데, 이는 전열판의 주름형태가 쉐브론각이 증가할수록 유동에 대한 저항이 커지는 방향으로 나타나 있기 때문이다. 일반적으로 쉐브론각이 커지면 열전달은 향상되지만, 이와 함께 압력강하도 증가하는 경향을 나타낸다.

H type을 기준으로 L type은 압력강하가 평균 81% 정도 낮았고, M type은 약 54% 정도 낮았다. 그러나 M type의 압력강하의 경향성은 열전달계수와 달리 전체적으로 L type의 영향을 많이 받는 것으로 나타났다.

M type의 이러한 경향은 실제 적용에 매우 유리하게 작용할 수 있다. 일반적으로 대부분의 판형 열교환기 적용처는 H type 또는 L type 등 특정 전열판 한가지만을 요구하는 경우가 드물다. 대부분의 경우, High θ 전열판과 Low θ 전열판의 조합인 M type을 요구하는 경우가 절대적으로 많다. 이러한 경우, M type을 적용하면 열전달은 H type에 가까우면서, 압력강하는 L type에 가깝기 때문에 매우 경제적이면서 효율적인 설계를 할 수 있다.

4. 결 론

판형 열교환기의 과설계(over-surfacing) 문제를 줄이기 위해 두 가지 형태의 전열판인 High θ(120°) 전열판과 Low θ(60°) 전열판이 개발되었으며, 이 두 가지 전열판을 조합하여 High θ 채널, Low θ 채널 및 Mixed θ(90°) 채널 등 3종류의 채널을 만들 수 있다.

본 연구에서는 이러한 3 종류의 채널에 대한 열전달 성능과 압력강하 특성을 실험적으로 분석하여 판형 열교환기 설계에 대한 기초 자료를 제공하고자 한다.

1) 3가지 채널의 열전달 효율은 H > M > L type순으로 나타났으며, 또한 테스트 제품 모두 쉐브론각(H > M > L)과 레이놀즈수가 증가할수록 대류열전달계수 및 총괄열전달계수가 증가하였다.

2) M type의 경우 실험범위 전체 레이놀즈수에 대하여 High θ 전열판의 영향을 지배적으로 받는 것으로 나타났다.

3) 압력강하의 경우, 쉐브론각과 레이놀즈수가 증가할수록 압력강하도 증가함을 알 수 있었다. 이는 쉐브론각이 클수록 전열판의 주름 형태가 유동에 대한 저항이 커지는 방향으로 나타나 있기 때문이다. 일반적으로 쉐브론각이 커지면 열전달은 향상되지만, 이와 함께 압력강하도 증가하는 경향을 나타낸다.

4) M type의 압력강하의 경향성은 열전달계수와 달리 전체적으로 L type의 영향을 많이 받는 것으로 나타났으며, 이는 대부분의 실질적인 적용처에서 경제적인 설계가 가능하다는 것을 의미한다.

5) 지금까지 이와 유사한 연구들은 소형 제품에 대한 Lab scale 규모의 연구들이거나 수치해석을 활용한 연구가 대부분이었다. 그러나 본 연구는 실제 산업현장에서 가장 많이 사용되는 모델에 대한 Full scale 테스트를 바탕으로 하였기 때문에 쉐브론 각도별 각 전열판의 전열특성을 조금이나마 정량적으로 판단할 수 있는 자료를 제공할 수 있을 거라 사료된다.

― 기 호 설 명 ―

| A : | 전열면적[m2] |

| h : | 대류열전달계수 [W/m2K] |

| Q : | 열전달량 [W] |

| Rwall : | 전열판의 전열저항 [K/W] |

| u : | 유속 [m/s] |

| U : | 총괄열전달계수 [W/m2K] |

| T : | 온도 [℃] |

그리스 문자

| ρ : | 밀도 [kg/m3] |

| △p : | 압력강하 [Pa] |

| △TLMTD : | 대수평균온도차 [℃] |

References

- L. Wang, B. Sunden and R. M. Manglik, 2007, Plate Heat Exchangers, WIT Press Publishing.

-

S. H. Sohn, J. H. Shin, J. C. Kim, S. H. Yoon and K. H. Lee, 2018, "A Numerical Study on the Pressure Drop and Heat Transfer in the Hot Channel of Plate heat Exchanger with Chevron Shape", Korean Journal of Air-Conditioning and Refrigerating Engineering, Vol. 30, No. 4, pp. 175-185.

[https://doi.org/10.6110/KJACR.2018.30.4.175]

-

H. J. Kim, Y. K. Jung, H. S. Lee, J. I. Yoon and C. H. Son, 2014, "A numerical study on heat transfer and pressure drop of plate heat exchanger using at seawater air conditioning with the variation of channel spaces", Journal of the Korean Society of Marine Engineering, Vol. 38, No. 6, pp. 704-709.

[https://doi.org/10.5916/jkosme.2014.38.6.704]

- D. K. Kang, S. P. Kim, I. J. Hwang, J. H. Lee, T. W. Do and W. Y. Yeo, 2012, "A Numerical Analysis Study on Plate Heat Exchanger Heat Transfer Characteristic by Corrugation Angle and Pitch", Journal of the Korean Society of Manufacturing Process Engineers, Vol. 11, No. 3, pp. 154-159.

-

H. J. Kim, Y. K. Jung, H. S. Lee, J. I. Yoon and C. H. Son, 2014, "Numerical Study for the Optimal Design of Plate Heat Exchanger Using at Seawater Air Conditioning", Journal of the Korea Society For Power System Engineering, Vol. 18, No. 4, pp. 29-35.

[https://doi.org/10.9726/kspse.2014.18.4.029]

- AHRI(Air-Conditioning, Heating, and Refrigeration Institute), 2015, Performance Rating of Liquid to Liquid Heat Exchangers AHRI.

- ASME(The American Society of Mechanical Engineers), 2000, ASME PTC 12.5-2000 Single Phase Heat Exchangers, ASME.

-

A. Muley and R. M. Manglik, 1999, "Experimental Study of Turbulent Flow Heat Transfer and Pressure Drop in a Plate Heat Exchanger with Chevron Plates", Journal of Heat Transfer, Vol. 121, No. 1, pp. 110-117.

[https://doi.org/10.1115/1.2825923]

-

P. Farrell, K. Wert and R. Webb, 1991, "Heat Transfer and Friction Characteristics of Turbulator Radiator Tubes", SAE Technical Paper Series, No. 910197.

[https://doi.org/10.4271/910197]

- R. K. Shah and W. W. Focke, 1988, Plate heat exchangers and their design theory, in Heat Transfer Equipment Design, R. K. Shah, E. C. Subbarao and R. A. Mashelkar(eds.), Hemisphere Publishing.