PVC폼 코어 탄소섬유샌드위치 복합재의 모드Ⅰ 층간분리특성에 대한 실험적 분석

Abstract

The light weight composite materials have been replacing in high performance structures. The object of this study is to examine the effects of the initial crack location on the delamination in a PVC foam cored sandwich composite that is used for the strength improvement of structures. To analysis the effects of the initial crack location on the delamination, the thickness of fiber laminates were changed with three types. The ModeⅠ specimen was used for evaluating the fracture toughness and crack behaviors. The material used in the experiment is a commercial twill carbon prepreg in CFRP material and Airex in PVC foam core. Sandwich laminate composites are composed by PVC foam core layer between CFRP face sheets. The face sheets were fabricated as three types of 3, 5 and 8 plies. The initial cracks were located in a PVC form core and the interface of upper CFRP sheet. From the results, the crack initiation was affected with the location of the initial crack inserted in the PVC foam core. The initiation of the crack firstly affected by the initial crack insertion location, and the initial crack insertion at the center of the PVC foam showed a rapid progress. Among them, the lamination of CFRP with 8 plies made the most rapid progress. And the critical energy release rate was 0.02 kJ/m2, which is the lowest value when the initial crack was inserted into the interface between a PVC foam core and CFRP laminated with 3 plies at face sheet. Meanwhile, the highest value of 1.70 kJ/m2 was obtained when the initial crack was located at the center line of PCV foam in case of the 8 plies face sheets.

Keywords:

Delamination, Fracture toughness, Initial crack, PVC form core, sandwich laminates1. 서 론

산업의 고도화에 따라 기존의 재료를 능가하거나 대체하기 위한 노력과 연구가 지속적으로 이어져 오고 있다. 특히 풍력 블레이드, 항공기 그리고 고속정 등과 같은 대형 및 고성능 구조물 및 기계설비의 부재에 대해서는 경량화를 통한 성능향상에 주력하기 위하여 섬유강화 적층 복합재를 채택하고 있다.1-3) 그러나 섬유강화 적층 복합재는 기지균열, 섬유파단 및 적층분리 등을 포함하는 여러 문제점이 발생하기 쉽다.4) 또한 섬유적층 복합재에서는 적층분리 현상이 주로 제작 및 가공 시에 존재할 수 있는 1차 결함 또는 실제 구조물에 적용되어 유발될 수 있는 2차 결함 등에 의해 발생한다.

최근 이러한 문제를 해결하기 위하여 복합재료의 우수한 특성을 이용한 다양한 종류의 재료가 등장하고 있다. 그중에서도 표면층에는 얇고 강성이 우수한 강화재와 코어부에는 가볍고 두꺼운 폼재로 구성된 적층한 샌드위치 적층복합재의 적용이 많이 시도되고 있다. 샌드위치 적층복합재료는 굽힘강성이 우수한 표면층과 전단강성이 우수한 두꺼운 코어로 구성되어 내구성이 우수하다.5) 따라서 샌드위치 적층 복합재료에 대한 연구는 표면층의 외부 충격에 대한 강도 평가 연구가 활발히 이루어지고 있다.6-8) 하지만 샌드위치 적층 복합재료는 표면에 적층된 섬유강화재로 인하여 기본적으로 일반적인 섬유강화 적층 복합재와 유사한 문제를 내지하고 있으나 적층분리에 대한 실험적인 연구는 충분하지 않다. 적층분리에 대한 저항성을 평가하기 위한 방법은 DCB(Double Cantilever bending)와 ENF(End Notched flexure) 시험법 등이 있다. 그중에서도 가장 안정적인 방법으로 DCB 시험법을 가장 선호하고 있다.

Bennati 등9)은 유리섬유강화 에폭시 적층재의 비대칭 DCB시험을 수행하여 층간 파괴 특성치를 평가하였다. Pradeep 등10)은 샌드위치 복합재의 유한요소법을 통한 층간 파괴 특성치를 평가하였다. 하지만 그들은 균열진전에 따른 층간 파괴 특성치를 규명하지는 못하였다. 본 연구에서는 표면층은 직물구조 탄소섬유(Cabon Fiber Reinforced Plastic; CFRP)이며, 중심부는 피브시(Polyvinyl Chloride; PVC) 폼코어로 구성된 샌드위치 적층 복합재료에 대하여 모드Ⅰ(Double Cantilever Beam; DCB) 시험을 수행하여 표면층의 두께와 계면 및 코어 내의 균열의 위치변화에 따른 층간분리 특성을 평가하였다.

2. 재료 및 실험 방법

2.1 시험편 및 재료

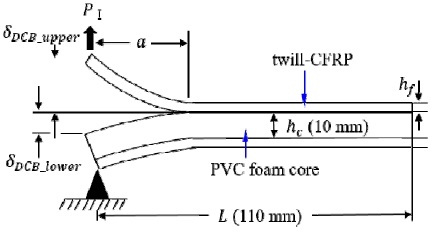

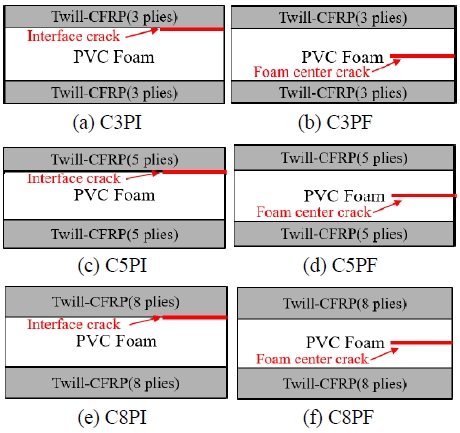

모드Ⅰ DCB 파괴시험에 사용된 재료는 능직 탄소섬유강화 프리프레그(twill CFRP prepreg) 및 PVC폼(foam)으로 구성된다. 프리프레그와 PVC는 성형판 크기인 250 mm × 250 mm로 절단한 후 PVC폼 코어의 상하에 3 plies씩 적층한 경우, 5 plies씩 적층한 경우와 8 plies씩 적층한 3가지 경우로 제작하였다. 초기균열(a0)은 능직 CFRP 적층층과 10 mm 두께의 PVC폼 사이에 teflon tape를 ao/L=0.45가 되게 삽입한 경우와, PVC폼 내부층의 1/2(중앙선) 되는 지점에 면도날을 이용하여 형성하였으며, 3가지 두께의 CFRP/PVC폼/CFRP로 된 적층판에 각각 삽입하여 총 6가지 경우의 시험편 형태로 Fig. 1과 같이 구성하였다.

The locations of a crack and naming for the specimens(C ; CFRP, 3(5)(8) ; a number of ply, P ; PVC, I ; Interface, F ; Foam Center)

샌드위치 적층판의 두께는 상하 CFRP 적층이 3, 5 및 8 plies에 대하여 각각 0.75 mm, 1.25 mm 및 1.5 mm이고, PVC폼 코어 층이 10 mm로 가압되어 최종 약 11.5 mm, 12.5 mm 그리고 13 mm로 성형되었다. 이때 적층판은 성형판에 실리콘 오일인 이형재(KS707)를 균일하게 바른 후 열 성형기(Hot Press, 국내 D사)를 이용하여 성형 온도와 게이지 압력을 각각 130℃, 10.20 kgf/cm2에서 60분간 성형하였고, 잔류응력 완화와 뒤틀림 및 변형을 방지하기 위하여 열 성형기 내에서 2시간 이상 냉각한 후 자연 공냉하였다.

Table 1은 CFRP와 PVC폼의 기계적 물성치를 각각 나타낸다. Fig. 1은 6가지 종류의 시험편에 부여된 식별자 및 균열 위치를 나타낸다. 성형된 CFRP/PVC폼/CFRP 샌드위치 복합재료는 시험편 제작용 다이몬드 정밀 휠커터를 사용하여 120 mm × 24 mm로 절단가공하였으며, 자체 제작한 알루미늄 블록을 속건성 에폭시 수지인 알라다이트(Araldite Rapid)로 부착하였다. 알루미늄 블록이 부착된 시험편은 전기로에서 100℃로 30분간 열처리를 수행하여 알루미늄 블록의 접합강도를 강화시켜 시험 도중 시험편에서 알루미늄 블록의 탈락을 방지하였다. 성형된 CFRP/PVC폼/CFRP 샌드위치 복합재료는 시험편 제작용 다이몬드 정밀 휠커터를 사용하여 120 mm × 24 mm로 절단가공하였으며, 자체 제작한 알루미늄 블록을 속건성 에폭시 수지인 알라다이트(Araldite Rapid)로 부착하였다. 알루미늄 블록이 부착된 시험편은 전기로에서 100℃로 30분간 열처리를 수행하여 알루미늄 블록의 접합강도를 강화시켜 시험 도중 시험편에서 알루미늄 블록의 탈락을 방지하였다.

2.2 실험방법

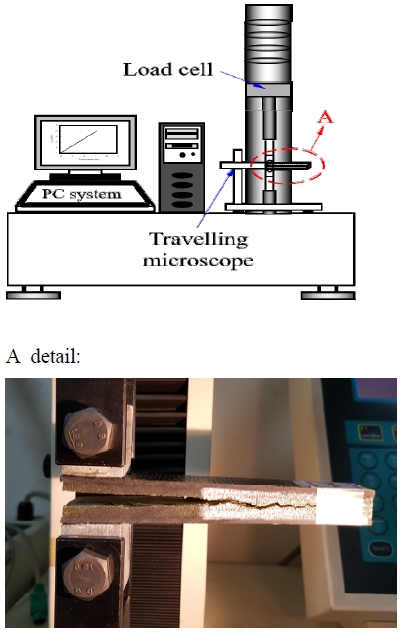

Tefron tape를 이용하여 능직CFRP 외부 두께층과 PVC폼 코어 사이에 초기균열을 삽입한 시험편은 ao/L=0.45가 되게 균열 선단에 약 2 mm의 피로 예비균열(Pre-fatigue crack)을 삽입하여 균열길이 51.5 mm로 제작되었다. 피로예비균열은 만능 동적시험기(H사, 50 kN) 이용하여 Kfmax가 0.16 MPa·m1/2을 넘지 않는 범위에서 2 Hz로 생성하였다. 파괴시험에 사용된 시험기는 소형 인장시험기(Tinus Oslen, H5KS)를 사용하였으며, 변위제어 0.5 mm/min로 행하여졌다.

파괴시험 동안 균열성장길이 측정은 이동식 실체 현미경(Kyowa, ×20)을 사용하여 육안으로 직접 측정된 것을 디지털 변화기 IT-005D(Japan, M사)를 이용하여 직접 PC로 저장하였다. Fig. 2는 실험장치와 DCB 시험구성을 나타낸다.

3. 결과 및 고찰

3.1 모드Ι 층간파괴 하중선 및 균열진전량

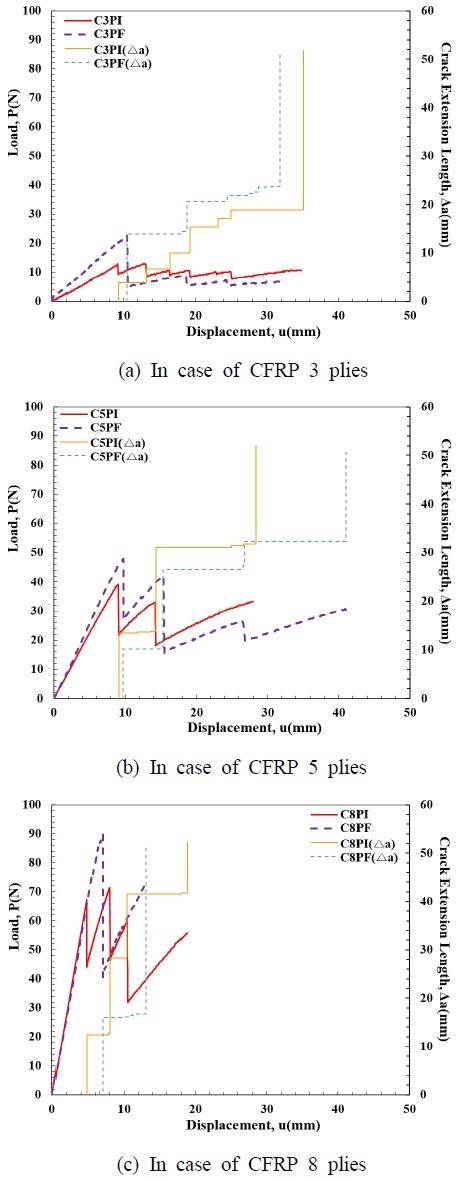

Fig. 3 (a), (b) 및 (C)는 DCB시험편을 이용한 파괴시험에서 얻어진 하중과 하중선-변위 및 균열 진전량과의 관계를 나타내고 있다. Fig. 3 (a)는 표면층이 3 plies로 적층된 경우(C3PX)에서의 초기균열 위치에 따른 하중선-변위 곡선과 균열진전량을 나타낸다. PVC폼 코어 중심에 초기균열을 삽입한 경우(C3PF)가 표면층과 PVC폼 경계면에 초기균열을 삽입한 경우(C3PI)보다 하중선-변위 곡선의 기울기가 높게 나타났으며 균열개시 또한 늦게 개시되었다. 변위에 따른 균열 진전량은 하중 감소가 클수록 균열진전량도 비례함을 알 수 있다. Fig. 3 (b)는 표면층 CFRP가 5 plies로 적층된 경우(C5PX)의 초기균열 위치에 따른 하중선-변위 곡선과 균열진전량을 나타낸다. 표면층 CFR를 3 plies로 적층한 경우 (C3PX)와 유사하게 PVC폼 코어 중심에 초기균열을 삽입한 경우(C5PF)가 표면층과 PVC폼 경계면에 초기균열을 삽입한 경우(C5PI)보다 하중선-변위 곡선의 기울기가 높게 나타났으며 균열개시 또한 늦게 개시되었다. 하지만 PVC폼 중심에 초기균열을 삽입한 경우와 표면층과 PVC폼 계면에 초기균열을 삽입한 경우 하중선-변위 기울기와 균열 진전 시기의 격차가 점점 좁혀졌음을 알 수 있다. 표면층 CFRP를 8 plies로 적층한 Fig. 3 (C)에서는 PVC폼 코어 중심에 초기균열을 삽입한 경우(C8PF)가 표면층와 PVC폼 경계면에 초기균열을 삽입한 경우(C8PI)의 하중선-변위 곡선의 기울기가 거의 유사하게 나타났다. C3PX, C5PX 및 C8PX 3가지 두께 변화에 따른 하중선-변위 곡선의 기울기에서 나타나는 바와 같이 표면층의 강도에 많은 영향을 받는 것을 알 수 있다. 또한 표면층인 CFRP 적층판의 두께와 균열을 삽입한 위치에 관계없이 균열이 진전 개시되는 지점까지 거의 선형적으로 증가하여 최대하중에 도달한 지점에서 급격히 감소한 후 다시 하중이 서서히 상승하며 이후 감소, 증가를 반복한다. 이것은 최초 균열이 진전을 개시한 후에도 시편은 충분히 강성을 유지하고 있는 것을 나타낸다.

The relationships of loads and crack extension length and displacement according to the initial crack locations under the DCB test

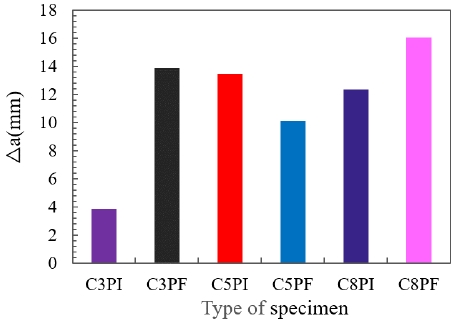

Fig. 4는 균열 개시 지점에서의 균열 진전 길이를 나타낸다. 균열이 개시되는 지점에서의 하중이 가장 낮은 C3PI에서 가장 짧게 진전하였으며 하중이 가장 높은 C8PF의 경우에 가장 높게 나타났다.

3.2 모드Ι 파괴인성치 평가

DCB 시험에 의한 파괴인성치는 에너지해방율 G를 평가하였으며 컴플라이언스 법을 이용하여 계산하였다. 샌드위치 복합재료의 DCB 컴플라이언스와 G는 균열길이, 표면층과 코어의 두께와 샌드위치 재료의 기계적 특성에 따라 다르게 나타낸다.

Fig. 5는 DCB시험편에 작용하는 부분적인 작용력을 나타낸다. 여기서 a는 균열길이, hf는 표면층의 두께, hc는 코어의 두께, Gxz는 코어의 전단탄성계수, Gf는 표면층의 전단탄성계수, Ef와 Ec는 표면층과 코어의 탄성 계수를 나타낸다. A, B 및 D는 적층 빔의 확대, 결합 그리고 굽힘 강성이며,11) 다음 식과 같다.

| (1) |

| (1b) |

| (1c) |

본 연구의 에너지해방률은 컴플라이언스 CDCB를 이용한 평가식 (2)를 이용하였다.11)

| (2) |

식 (2)의 DCB 컴플라이언스 함수 CDCB는 식 (3)과 같으며, 참고문헌 (11)에 자세히 설명되어 있다.

| (3) |

여기서 W는 시험편 폭, P는 하중, L은 시험편 길이 그리고 If는 표면층 횡단면의 관성모멘트를 나타내며 이다.

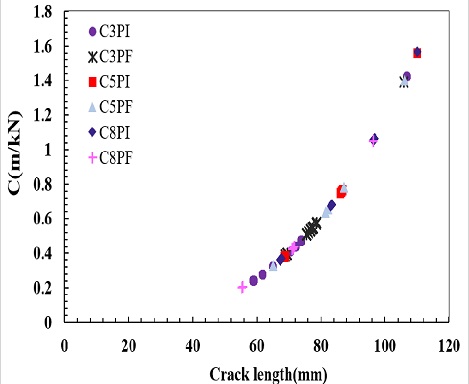

Fig. 6은 식 (3)을 이용하여 계산한 DCB 컴플라이언스 값 CDCB을 균열성장길이에 따라 나타내었다. 표면층 CFRP를 3 plies로 적층하고 초기균열을 CFRP와 PVC폼 코어 경계면에 삽입한 경우에는 균열이 진전개시되는 구간에는 0.24 m/kN이었으며 최종 1.43 m/kN까지 상승하였고, 코어 중간에 삽입안 경우에는 균열이 개시되는 구간에는 0.39 m/kN이었으며 최종 1.13 m/kN까지 상승하였다. 표면층 CFRP를 5 plies로 적층한 C5PI는 균열이 진전개시되는 구간에서 0.38 m/kN 그리고 C5PF는 0.33 m/kN이었으며, 최종 1.56 m/kN 그리고 1.40 m/kN까지 상승하였다. C8PI는 균열이 진전개시되는 구간에서 0.36 m/kN 그리고 C5PF는 0.20 m/kN이었으며, 1.57 m/kN 그리고 1.05 m/kN까지 최종 상승하였다. 여기서 DCB 컴플라이언스 값의 기울기는 모든 종류의 시험편에서 유사하게 나타났다.

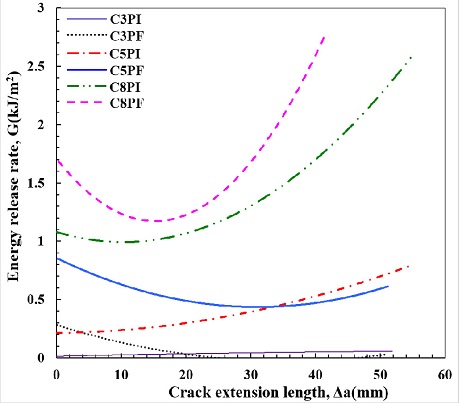

Fig. 7은 Fig. 6의 결과와 식 (2)를 이용하여 에너지해방율 GDCB와 균열성장길이와의 관계를 나타낸 것이다. 임계에너지해방율 GDCB/C는 C8PF와 C8PI 시험편의 경우 각각 1.70 kJ/m2와 1.09 kJ/m2가 얻어졌다. C5PF와 C5PI의 경우에는 각각 0.86 kJ/m2 및 0.20 kJ/m2가 얻어졌다. 그리고 C3PF와 C3PI의 경우에는 각각 0.29 kJ/m2 및 0.09 kJ/m2가 얻어졌다. 균열이 계면에 존재하든 코어 중심에 존재하든 상관없이 표면층 CFRP 8 plies 적층인 C8PI, C8PC 경우가 5 plies로 적층한 C5PI와 C5PF 경우보다 GDCB값이 높게 나타났다. 그러나 표면층 CFRP 5 plies로 적층한 C5PI 경우는 표면층 3 plies로 적층한 C3PF보다 낮게 나타났다. 이는 PVC폼 코어의 영향을 받는 것으로 나타났다. 또한 C3PF, C5PF 및 C8PF의 경우에는 GDCB의 기울기 변화에 변곡점을 가지고 있는 특징을 보인다. 그 이유는 균열이 개시 시점에서 급진전하면 이후 소강상태를 보이다가 균열이 점진적으로 안정되게 진전되기 때문이다.

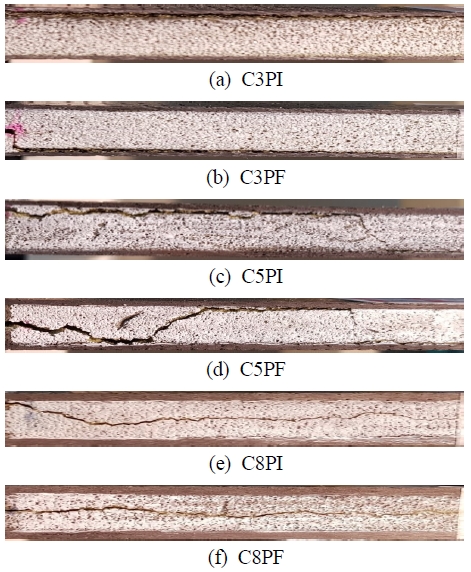

Fig. 8은 PVC폼 코어 내 균열이 존재하는 각 시험편별 균열 선단부에서 진전이 개시되는 지점에서의 균열진전 경로를 촬영한 사진이다. 표면층을 3 plies로 적층하고 표면층과 PVC폼 코어 사이에 균열을 삽입한 경우에 균열은 계면 방향으로만 진전하였으며, PVC폼 코어 중심에 초기균열을 삽입 한 경우에는 계면으로 수직 진전하였고 이후 계면 방향으로만 진전하였다. 표면층을 5 plies로 적층하고 표면층과 PVC폼 코어 사이에 초기균열을 삽입한 경우에는 균열이 계면방향으로 진전하다 반대편 계면 방향으로 이동함을 나타냈으며, PVC폼 코어 중심에 초기균열을 삽입한 경우에는 중심부로 진전하면서 계면 방향으로 이동했다 다시 반대편 계면으로 이동하였고 마지막에 다시 반대편 계면으로 이동함을 나타내었다. 표면층을 8 plies로 적층한 경우에는 표면층과 PVC폼 코어 사이에 초기균열을 삽입한 경우에 PVC 중심부로 점차 이동한 후 계속적으로 중심부를 뚫고 이동하였으며, PVC폼 코어 중심부에 초기균열을 삽입한 경우에는 지속적으로 중심부로만 이동하였다. 이는 표면층의 두께에 따른 강성도에 많은 영향을 받는 것을 알 수 있다.

4. 결 론

본 연구에서는 DCB시험에 의한 PVC폼 코어샌드위치 적층판의 층간분리 평가시험을 통해서 다음과 같은 결론을 얻었다.

1) 하중-변위 선도의 기울기는 초기균열을 PVC폼 코어에 삽입한 경우가 초기균열을 CFRP와 PVC폼 코어 경계면에 삽입한 경우보다 높게 나타났다. 이는 표면층을 3 plies로 적층한 경우가 차이가 가장 크게 나타났으며, 8 plies로 두꺼워지면서 거의 유사하게 나타났다.

2) 균열성장 개시는 1차적으로 초기균열 삽입 위치의 영향을 받아 PVC폼 중심부에 초기균열을 삽입한 경우가 급격한 진전을 나타내는 것으로 나타났으며, 그중에서도 CFRP를 8 plies로 적층한 경우가 가장 급격히 진전하였다.

3) 임계 에너지해방률 GDCB/C는 초기균열을 표면층 3 plies로 적층한 CFRP와 PVC폼 코어 계면에 삽입한 경우가 가장 낮은 값인 0.02 kJ/m2인 것으로 나타났으며, 표면층을 8 plies로 적층하고 PVC폼 코어 중간 지점에 초기균열을 삽입한 경우가 가장 높은 1.70 kJ/m2로 나타났다.

4) 컴플라이언스법으로 계산한 모드Ⅰ 에너지해방률 GDCB는 초기균열을 PVC폼 코어에 삽입한 경우에 높게 나타났으며, 균열이 계면으로 진전한 이후부터는 균열 증감률이 거의 유사하게 나타났다.

본 연구에서 얻어진 결과는 CFRP와 PVC폼 코어 복합재료로 구성된 샌드위치 형상 구조물의 강도 및 안전성 평가에 유용한 자료로 활용될 것으로 사료된다.

References

- G. S. Bir and P. Migliore, 2004, "Computerized Method for Preliminary Structural Design of Composite for Two-and Three-Blade Rotors", NREL/TP-500-31486.

- W. C. Hwang, C. S. Cha and I. Y. Yang, 2012, "The Static Collapse Characteristics of CFRP Single and Double Hat Shape Section Members according to the Interface Number for Lightweight", Journal of the KOSOS, Vol. 27, No. 6, pp. 20-25.

-

R. McAdam, T. O’Hare and S. Moffett, 2008, "Collaborative Knowledge Sharing in Composite New Product Development: An Aerospace Study", Technovation, Vol. 28, pp. 245-256.

[https://doi.org/10.1016/j.technovation.2007.07.003]

- Y. S. Kim, 2001, "Study on Evaluation of Fracture Toughness in the Laminated Composites", Journal of the Korean Fiber Society, Vol. 38, No. 6, pp. 238-294.

-

V. Rizov, A. Shipsha and D. Zenkert, 2005, "Indentation study of foam core sandwich composite panels", Journal of Composite Structures, Vol. 69, pp. 95-102.

[https://doi.org/10.1016/j.compstruct.2004.05.013]

-

O. Mociamn, D. M. Constantinescu, M. Sandu and S. Sorohan, 2018, "Experimental and numerical analyses of impact response of lightweight sandwich panels", Materials Today; Pro. 5, pp. 26634-26641.

[https://doi.org/10.1016/j.matpr.2018.08.128]

-

W. He, L. Yao, X. Meng, G. Sun, D. Xie and J. Liu, 2019, "Effect of structural parameters on low-velocity impact behavior of aluminum honeycomb sandwich structures with CFRP face sheets", Thin-Walled Structures Vol. 137, pp. 411-432.

[https://doi.org/10.1016/j.tws.2019.01.022]

-

J. Susainathan, F. Eyma, E. D. Luycker and A. Cantarel, 2019, "Experimental investigation of compression and compression after impact of wood-based sandwich structures", Composite Structures, Vol. 220. pp. 236-249.

[https://doi.org/10.1016/j.compstruct.2019.03.095]

-

S. Bennati, M. Colleluori, D. Corigliano and P. S. Valvo, 2009, "An Enhanced Beam Theory Model of the Asymmetric Double Cantilever Beam Test for Composite Laminates", Composites Science and Technology, Vol. 69, pp. 1735-1745.

[https://doi.org/10.1016/j.compscitech.2009.01.019]

-

K. R. Pradeep, B. N. Rao, S. M. Srinivasan and K. Balasubramaniam, 2012, "Interface fracture assssment on honeycomb sandwich composite DCB Specimens", Engineering Fracture Mechanics, Vol. 93, pp. 108-118.

[https://doi.org/10.1016/j.engfracmech.2012.06.011]

-

F. Aviles and L. A. Carlsson, 2008, "Analysis of the Sandwich DCB Specimen for Debond Characterization", Engineering Fracture Mechanics, Vol. 75, pp. 153-168.

[https://doi.org/10.1016/j.engfracmech.2007.03.045]

O. H. Kwon; Conceptualization, Project administration, Writing-review & editing. J. H. Kwak; Investigation, Writing-original draft. S. M. Song; Investigation.