벨트의 가동에 의한 내부 유동을 고려한 석탄 분진 저감용 수분무 시스템에 관한 연구

Abstract

It is necessary to develop the technology to reduce the scattered dust in the case where the scattered dust is generated in large quantities in the coal transferring process of the power plant. Therefore, there is a need to solve various problems caused by fine dust scattering as well as improvement of the working environment of the power plant. Recently, various studies have been conducted for cooling or humidification utilizing the evaporation of fine water particles sprayed from a nozzle, and studies on the analysis of the behavior of fine water particles have also been actively conducted. There is also a number of studies on the behavior of particles in a flow space. In this study, the distribution of fog according to the position and angle of the nozzle was analyzed when fine fog was injected in the closed conveyor section. In the closed conveyor section, coal fine dust was generated to deposit and deposit coal dust and spray fog together. The distribution of the fog injected in the closed conveyor section had a great influence on the position of the nozzle, and the effect of the jet sprayed on the nozzle was negligible. The flow generated by the belt motion prevented the fog from concentrating in a specific space and caused the fog to have a more uniform distribution in the room.

Keywords:

Fine fog, Conveyor belt, Coal dust, Water spray1. 서 론

국립환경과학원 조사에 따르면, 2015년 기준 국내의 미세먼지 배출량은 약 23.3만 톤 정도이며, 이 중 비산먼지는 약 47%에 수준이다.1) 석탄화력발전소에서 발생되는 대기오염물질은 연소과정에서 발생하는 NOx 및 SOx와 저탄장에서 보일러까지 석탄을 이송하는 구간에서 발생하는 비산먼지로 분류할 수 있다. 연소과정에서 발생하는 대기오염물지의 경우는 석탄이 보일러에 연소된 후 생성되는 것으로 탈황 탈질 설비와 집진 설비를 통해 다양한 방법으로 포집되고 있지만, 저장 및 상탄 과정의 발생하는 석탄 분진은 대부분 공기 중으로 비산되고 있다. 특히 conveyor, tripper, crusher 시설로부터 발생되는 비산 석탄 입자는 작업자의 건강을 위해할 뿐만 아니라 주변 공기를 오염시키는 주요 인자로 작용한다. 석탄을 하역하는 시설부터 연소설비까지는 굉장히 긴 구간으로 석탄 하역기, 석탄 저탄구간, 저탄장, 상탄 구간에서 석탄입자가 비산함, 이들 시설 중 일부는 밀폐 되지 않은 설비이므로 석탄의 이송과정에서 대량의 석탄 분진이 발생하는데, 특히 이송, 분류, 상탄, 분쇄 등의 과정에서는 필연적으로 대량의 석탄 분진이 발생한다.

석탄 분진은 발전소의 옥외에 발생되는 경우와 옥내에서 발생되는 경우가 있는데, 발전소 옥외에서 석탄 분진이 발생되는 경우, 인근 지역의 대기 환경 오염에 영향을 끼치게 되고, 발전소의 옥내에서 발생되는 경우, 작업환경의 악화로 인한 작업효율성 저하를 야기한다.

기존에 정부의 미세먼지 대책은 주로 연소 후 발생하는 대기오염물질에 한정하고 있었으나, 근래 정부는 화력발전소에 석탄 분진의 발생 저감을 위한 방안을 강구할 것을 지속적으로 요청하고 있으며, 발전소에서는 석탄 분진의 발생을 저감시킬 수 있는 기술 확보에 심혈을 기울이고 있다.

이송이 이루어지는 구간을 모두 밀폐된 구간으로 설계하는 것은 화재, 비용 등의 문제로 사실상 적용이 어렵고, 넓은 구간에서 광역으로 비산 분진이 발생하기 때문에 적용이 가능한 비산 분진 제거 방식이 제한적이다. 발전소의 석탄 이송 과정 중에서도 대량으로 비산 분진이 발생하는 구간(Conveyor, Tripper, Crusher 시설 등)에 대해서는 비산 분진을 저감하는 기술개발의 필요성 매우 크고, 이를 통해 발전소의 작업환경 개선과 아울러 미세먼지 비산으로 인한 각종 문제를 해결할 필요성이 있다. 최근에 노즐에서 분사한 미세 물입자의 증발을 활용하여 냉각 또는 가습에 이용하는 다양한 연구가 이루어지고 있고, 미세한 물입자의 거동의 해석에 관한 연구 또한 활발히 이루어지고 있다.2,3,4) 분무 노즐을 다양한 분야에 활용하기 위한 해석적인 연구도 활발히 수행되었다.5,6) 유동이 있는 공간에서의 입자의 거동에 대한 분석도 많은 연구가 이루어지고 있다.7,8,9) 본 연구에서는 석탄 미세먼지가 발생되는 conveyor 구간에 미세한 포그(Fine Fog)를 분사하여 석탄먼지와 분무 포그를 서로 부착 침강시키고자 할 때, 노즐의 위치와 각도에 따른 포그의 분포를 분석하고자 한다. 또한 conveyor의 이동으로 발생하는 내부 유동이 포그의 분포에 미치는 영향을 분석하여, conveyor에 의한 유동을 고려한 노즐의 각도와 배치에 대한 연구를 수행하고자 한다.

2. 해석 방법

2.1 내부 유동

겔러리룸의 유동 해석은 상용 소프트웨어인 Star-CCM+를 사용하였다. 챔버 내부로 흐르는 유동을 정상상태, 비압축성유동으로 가정하였다. 난류모델은 해석 소프트웨어에 내장되어 있는 Standard k-ϵ 모델을 사용하였고, 벽면 근처에서의 격자분포는 30<y+<150이다.

난류 모델에서는 유체의 난류유동을 표현하기 위해 연속방정식과 운동량 방정식을 시간 평균 성분과 변동성분으로 분리하는데, 속도를 2가지 성분으로 나누어 표현하면 식 (1)과 같다.

| (1) |

온도나 압력과 같은 스칼라 값들로 동일한 조작을 적용시키면 식 (2)와 같이 나타낼 수 있다.

| (2) |

이 식들을 연속방정식과 navier-Stokes 방정식에 대입하면 식 (3), (4)의 형태가 되고, 이 방정식을 Reynolds Averaged Navier-Stokes(RANS) 방정식이라 한다.

| (3) |

| (4) |

결국 Navier-Stokes 방정식에 새로운 항()이 추가되었고, 추가된 항은 Reynolds stress라 불린다. 기본적으로 난류운동은 난류의 강도를 나타내는 속도스케일과 난류의 크기를 나타내는 길이스케일의 두 가지 특성량으로 표현한다. 그리고 레이놀즈응력이 분자점성에 의해 발생되는 전단응력과 같이 그 응력의 크기를 평균속도의 속도구배에 비례한다고 가정한 Boussinesq hypothesis를 널리 사용한다. Boussinesq 가정에서 Reynolds stress항은 식 (5)와 같이 나타낼 수 있다.

| (5) |

여기서, 우변 첫 번째항은 난류점성계수(μt)와 속도구배를 나타내는데, 난류점성계수는 유체의 물성값이 아니라 난류의 상태에 의존하기 때문에 경험식 또는 방정식으로부터 구해진다. 결국 난류 해서의 포인트는 속도를 시간평균성분과 변동성분으로 분리하였을떄 발생하는 Reynolds stress을 어떠한 방법으로 구할 것인가에 대한 문제이다.

난류유동을 모사하기 위해 사용되는 모델 중 공학적으로 가장 많이 사용되는 모델은 k-ε Model인데, k-ε 모델은 2-equation model 중 하나이다. 2-equation model은 속도스케일과 길이스케일을 수송방정식으로 구하게 된다. k-ε 모델은 난류운동에너지 k로부터 특성속도를, 점성소산의 크기 ε를 이용하여 간접적으로 특성길이를 구하는 모델이다. 본 연구에서는 해석이 강건하고 계산속도가 경제적인 standard k-ε 난류 모델을 사용하였다. Standard k-ε 모델의 난류운동에너지 k의 수송 방정식은 식 (6)으로 정의되고, 소산율 ϵ의 수송방정식은 식 (7)로 정의된다.

| (6) |

| (7) |

난류 점성계수 μt는 식 (8)로 정의된다.

| (8) |

속도구배에 의한 난류에너지의 생성인 Gk는 식 (9)로 정의된다.

| (9) |

부력에 의한 난류에너지 생성인 Gb는 식 (10)으로 정의된다.

| (10) |

여기서, C1ϵ = 1.44, C2ϵ = 1.92, Cμ = 0.09, σk = 1.0, σϵ = 1.3

2.2 Fog의 거동

분무 시스템의 분사 노즐에서 사출되는 액적을 모사하기 위하여 lagrangian multiphase model을 사용하였다. 모사되는 입자들의 운동을 정의하기 위한 운동량 보존식은 (11)과 같이 정의된다.

| (11) |

vp는 순간 입자 속도, Fs는 입자 표면에 작용하는 힘의 합, Fb는 체적력의 합이다.

Fs 와 Fb는 각각 식 (12), (13)과 같은 항으로 분리된다.

| (12) |

| (13) |

여기서, Fd는 항력, Fp는 압력경도력, Fvm는 가상 질량힘, Fg는 중력, FCo는 쿨롱힘이다.

항력은 입자가 거동함에 있어 저항을 발생시키며, 때문에 입자의 경로를 예측함에 있어 반드시 고려해야 한다. 항력은 식 (14)로 정의된다.

| (14) |

여기서, Cd는 입자에 대한 항력계수이며, ρ는 밀도, vs는 입자의 슬립속도, Ap는 입자의 투영 면적이다. 본 수치해석에서는 fog 입자를 구형으로 가정하고, 매우 작은 직경의 액적 거동에 대한 현상 연구가 목적이므로 항력계수로 Schiller-Naumann Correlation을 적용하였다. Schiller-Naumann Correlation은 식 (15)와 같이 정의된다.

| (15) |

여기서, Rep는 Particle Reynolds Number로 식 (16)과 같이 정의된다.

| (16) |

Dp는 입자 직경이며, μ는 동점성계수이다.

실제 노즐에서 분사되는 액적은 특정한 직경 분포를 갖는다. 입자들은 서로 충돌하거나 유동의 난류 eddy에 의한 간섭을 받게 되면서 결합되거나 분리되는데, 수치해석 또한 마찬가지로 이러한 실제 분사특성을 적용하여야 유동 특성 예측에 대한 신뢰성이 증가한다.

먼저 분사되는 입자의 직경 분포를 모사하기 위해 부피 분포를 직경을 함수로 표현한 Rosin-Rammler 기법을 사용하였으며, 이 식은 (17)과 같이 정의된다.

| (17) |

노즐 출구에서 유체는 좁은 통로를 지나며 큰 압력 구배로 인하여 작게 분리되는 미립화 과정을 거치며 전산해석 시 이를 모사할 수 있는 모델이 필요하다. 본 연구에서는 내부 난류의 응력이 미립화를 유발한다는 추정에 기초한 Huh Model을 적용하였으며, 식 (18)과 (19)로 정의된다.

| (18) |

| (19) |

여기서, U는 노즐의 평균 사출 속도, L은 노즐 길이, D는 노즐 직경, Kc는 손실계수이며 본 연구에서는 0.45를 적용하였다.

미립화 모사에 대한 sub 모델로 KHRT 모델을 적용하였으며, 이는 Kelvin-Helmholtz 이론과 Rayleigh-Taylor 이론을 기반으로 액적 거동의 불안정성을 파장과 성장률 형태로 제시하였으며 식 (20)과 (21)로 정의된다.

| (20) |

| (21) |

Wer은 0.5We로 Weber 수에 해당한다. Ohnesorge 수와 Taylor 수는 각각 (22), (23)과 같이 정의되며, 이 모두 입자의 반경에 기반한다.

| (22) |

| (23) |

3. 해석 조건

3.1 내부 유동 해석 조건

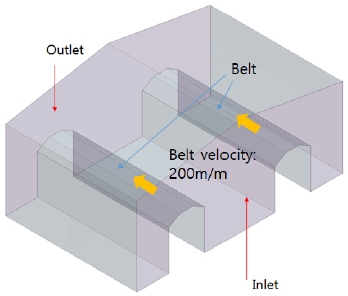

Fig. 1은 3차원 유동 해석을 수행하기 위한 컨베이어룸의 형상이다. 안정화된 유동 정보를 얻기 위한 첫 번째 단계로, 유동장 입구에 대하여 velocity inlet: 0 m/s, 출구에 대하여 pressure outlet을 지정하였다. Belt의 가동을 모사하기 위해 표면에 vector wall을 경계조건으로 지정하여 200 m/m로 값을 설정하였다. Residual이 충분히 수렴하였을 때 inlet과 outlet에서 완전발달유동에 대한 유속 profile을 도출하였다.

두 번째 단계로, 위 절차에 따라 확보한 profile을 다시 초기 inlet, outlet의 유속 정보로 적용하여 belt 이동 시 발생하는 컨베이어룸 내부의 정상상태 유동을 확보할 수 있다. Table 1은 내부 유체의 초기 조건이다.

3.2 Fog 분사 해석 조건

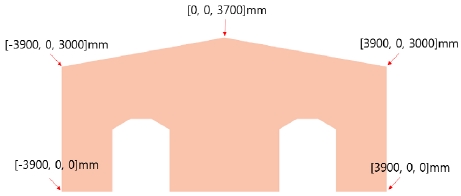

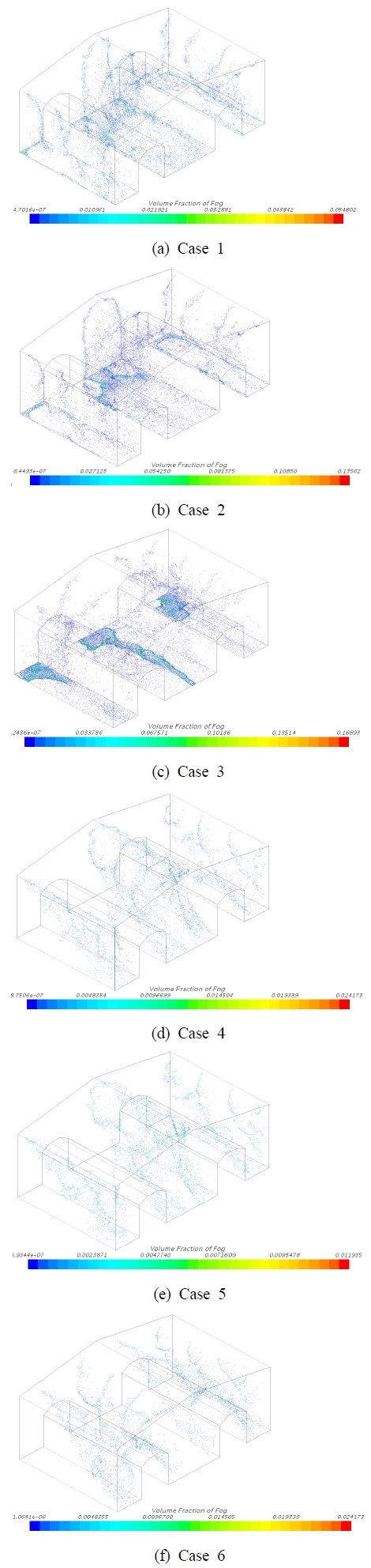

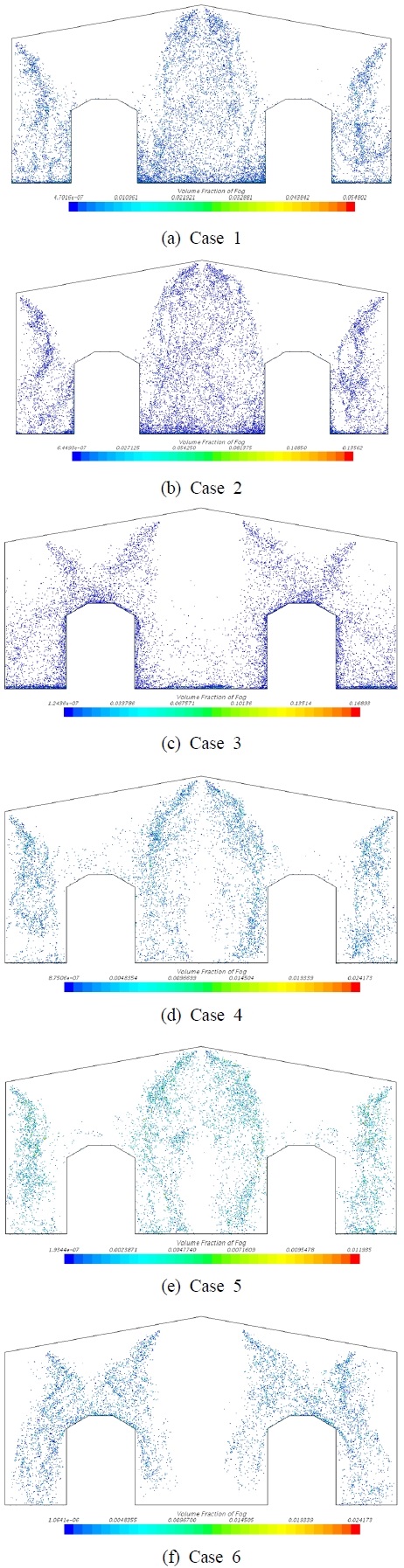

겔러리룸 내부로 분사되는 fog 노즐 모사 해석을 위해 Star-CCM+의 injection 기능을 사용하여 nozzle을 구현하고 입자가 뭉치고 부서지는 효과를 적용하였다. 노즐의 위치와 벨트의 작동 유무에 따른 fog의 거동을 확인하기 위해 총 6 case의 해석을 진행하였다. 노즐의 위치가 각도는 총 3가지 조건으로 벨트의 가동 유무에 따라 각각 3 case씩 해석을 수행하였다. Fig. 2와 Table 2는 노즐이 위치하는 좌표를 나타내고 있으며, 해석 case는 Table 3에 요약하였다.

4. 해석 결과

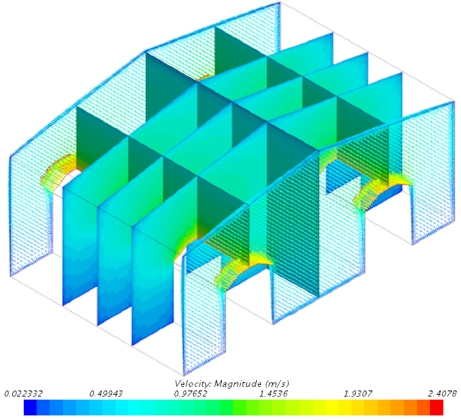

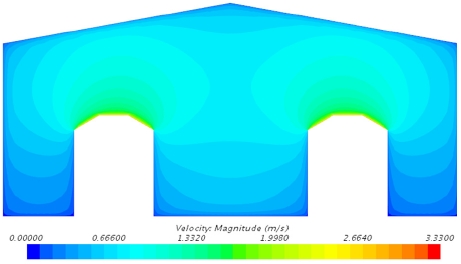

Fig. 1과 같이 길이 방향을 full scale로 구현하지 않았지만 무한히 긴 형태의 터널로 가정하기 위해 2단계에 걸쳐 해석을 수행하였고, 1단계에서 구해진 유속 분포를 입구 조건으로 steady 해석을 수행하였다. 2단계에 걸친 해석을 통해 Fig. 3과 같이 균일한 유속 분포를 보이는 공간에 fog 입자를 분사하여 거동을 해석하였다. Fig. 3, 4에서와 같이 200 m/min으로 직선 운동을 하는 벨트 주변의 유속이 가장 높고, 가장자리로 갈수록 유속이 저하되며, 좌우로는 대칭 형태의 유속 분포를 나타냄을 알 수 있다.

노즐의 위치와 분사 각도를 변수로 벨트가 200m/min으로 움직이는 조건과 벨트가 멈춘 조건에서 각각 3 케이스의 해석을 수행하였다. Fig. 5, 6은 노즐에서 fog 분사 30초 후 해석 영역내에서의 fog 분포를 나타낸다. 분사 지점에서 1~2 m까지는 fog 입자가 가진 초기 운동에너지에 의해 분사 각도 방향으로 fog 입자가 분포한다. 하지만 컨베이어와 분사 지점의 중간부터는 중력에 의해 수직에 가까운 방향으로 fog 입자가 이동한다. 컨베이어 인근에 도달한 fog 입자는 적층된 석탄의 경사면을 따라 좌우로 나누어져 바닥으로 이동한다. 컨베이어벨트의 직선 운동에 의해 발생한 유동 영향이 큰 컨베이어 벨트 부근에서는 fog 입자가 유동에 많은 영향을 받는 것을 알 수 있다.

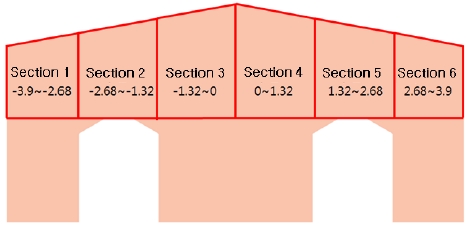

Fig. 7은 fog 입자의 정량적인 분포를 확인하기 위하여 구분한 공간을 나타낸다. 컨베이어벨트를 중심으로 총 6개의 공간으로 나누었으며, 컨베이어벨트가 위치하는 면에 수직 방향의 공간이 구간 2와 5이다. Table 4에서의 결과 요약을 보면, 공간의 구석에서 fog를 분사하는 경우, fog의 분사 각도와는 무관하게 컨베이어벨트 상부에 분포하는 fog의 비율은 매우 낮은 수준이었고, 벨트가 가동되는 조건에서는 벨트가 가동되지 않는 조건에 비해 유동의 영향으로 fog의 분포가 조금 더 균일하였다. 컨베이어벨트와 조금 더 가까운 위치에서 분사되는 case 3, 6의 경우, 컨베이어벨트 상부에 위치하는 fog의 비율이 비약적으로 증가하였다. 컨베이어벨트가 가동되는 조건인 case 6의 경우, 벨트 상부에서 발생하는 유동으로 인해 20% 이상의 fog가 벨트 바깥으로 이동하는 것을 알 수 있다.

5. 결 론

1) Fog의 분사 각도는 공간내부가 아주 큰 경우, fog 분포에 거의 영향을 주지 못함을 알 수 있다.

2) 컨베이어벨트가 가동되는 조건에서 발생하는 내부 유동은 fog 입자가 균일하게 분포 하도록 강제한다.

3) 특히, 컨베이어 벨트 부근에 fog 비율이 높을수록 유동에 의한 fog의 분포 변화는 더욱 크게 발생한다.

4) 컨베이어벨트의 가동 유무에 따라 컨베이어벨트 부근에서의 fog의 분포는 20% 이상 차이가 나기 때문에 fog 입자를 원하는 곳에 분포시키기 위해서는 컨베이어벨트에 의해 발생 하는 유동을 고려한 설계가 필요하다.

5) Fog 입자를 통한 석탄 분진의 저감을 위해서는 분진이 발생하는 영역의 인근에 노즐을 위치시키거나 중력의 방향을 고려할 필요가 있다.

Acknowledgments

본 연구는 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행한 연구 과제입니다. (과제번호 : 2018R1A2B6004137)

References

- 2018, "National Air Pollutants Emission", National Institute of Environmental Research.

-

H. Montazeri, B. Blocken and J. L. M. Hensena, 2015, "Evaporative cooling by water spray systems: CFD simulation, experimental validation and sensitivity analysis", Building and Environment, Vol. 83, pp. 129-141.

[https://doi.org/10.1016/j.buildenv.2014.03.022]

- W. I. Song, K. C. Kim, K. H. Yoo, D. K. Shin, K. E. Tae, Y. S. Kim and D. J. Park, 2017, "A Study on Energy Reduction in an Outdoor Air Conditioning System for Semiconductor Manufacturing Cleanrooms Using Water Spray Humidification", Particle and Aerosol Research, Vol. 13, No. 2, pp. 65-77.

-

A. Alkhedhair, H. Gurgenci, I. Jahn, Z. Guan and S. He, 2013, "Numerical simulation of water spray for pre-cooling of inlet air in natural draft dry cooling towers", Applied Thermal Engineering, Vol. 61, No. 2, pp. 416-424.

[https://doi.org/10.1016/j.applthermaleng.2013.08.012]

- K. Y. Bae, H. T. Chung, H. B. Kim, I. S. Jung, C. Kim, 2009, "Thermal Numerical Simulation on Fire Suppression Characteristics through Mobile Mist Spray Nozzles", Journal of the Korea Society For Power System Engineering, Vol. 13, No. 5, pp. 25-33.

-

J. W. Yoon and S. H. Jung, 2019, "TFlow Rate Characteristics of Fuel Injection Nozzle for Ships according to Sac Geometry Using Flow Analysis", Journal of the Korea Society For Power System Engineering, Vol. 23, No. 4, pp. 65-71.

[https://doi.org/10.9726/kspse.2019.23.4.065]

-

I. H. Cho, D. J. Park and M. S. Bae, 2015, "Time Resolved Analysis of Water Soluble Organic Carbon by Aerosol-into-Mist System", Journal of Korean Society for Atmospheric Environment, Vol. 31, No. 6, pp. 497-507.

[https://doi.org/10.5572/KOSAE.2015.31.6.497]

-

J. W. Kim, B. H. Jeon, J. S. Seo. Y. M. Kang and Y. C. Ahn, 2019, "A Study on Dust Emissions in the Household Vacuum Cleaner Using HEPA Grade Filters", Journal of the Korea Society For Power System Engineering, Vol. 23, No. 2, pp. 79-84.

[https://doi.org/10.9726/kspse.2019.23.2.079]

-

D. H. Park, J. H. Hyun and J. H. Hwang, 2014, "Flow Simulation of Chamber System to Obtain Particle Uniformity and Study on Bio-aerosol Reduction Test", Particle and Aerosol Research, Vol. 10, No. 2, pp. 83-91.

[https://doi.org/10.11629/jpaar.2014.10.2.083]

S. H. Kang; Data curation, Methodology, Validation, Writing-original draft. H. E. Song; Formal analysis, Investigation, Resources. Y. C. Ahn; Funding acquisition, Project adminstration, Writing-review & editing.