비파괴 검사용 고주파 초음파 트랜스듀서 제작

; Nguyen Thanh Phong Truong*

; Nguyen Thanh Phong Truong* ; Van Hiep Pham*

; Van Hiep Pham* ; Minh Tri Boc*

; Minh Tri Boc* ; Byung-Gak Kim**

; Byung-Gak Kim** ; Jung-Hwan Oh***, †

; Jung-Hwan Oh***, †

Abstract

The development of high frequency ultrasonic transducer is crucial for detecting cracks or internal defects of some materials such as semiconductors, PCBs, and display panels with a size of few microns for the scanning acoustic microscopy (SAM) system. In this study, high frequency ultrasonic transducer was fabricated with a 13 μm thick ZnO film deposited on a sapphire substrate by DC sputtering machine. Ultrasonic transducer with 100 MHz center frequency, -6 dB bandwidth of 21% and the insertion loss of -68 dB was designed for the SAM system. Experimental results show that high frequency ultrasonic transducer device may have potential for high resolution application of nondestructive test and can be applied for various acoustic imaging system such as photoacoustic imaging in the future.

Keywords:

High frequency ultrasonic transducer, ZnO, Sputtering system, Scanning acoustic microscopy, nondestructive testing1. 서 론

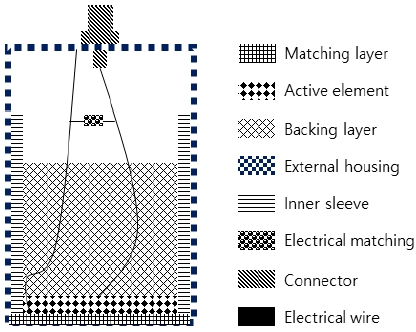

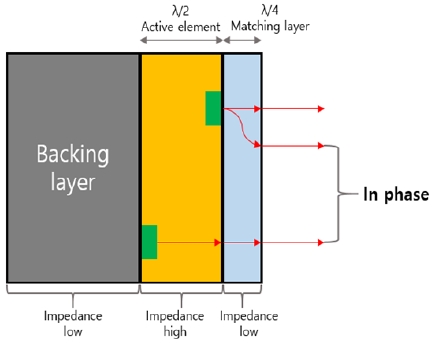

반도체, PCB, 디스플레이 패널, 전자부품 등의 제조과정에서 발생한 제품 내부의 결함을 탐지하기 위한 비파괴검사를 위해 사용되는 초음파 트랜스듀서는 제품들이 소형화, 집적화됨에 따라 더욱더 정밀한 탐지를 위해 0.1 mm 미만의 고해상도 이미징 기술 확보를 위해 고주파 초음파 트랜스듀서의 필요성이 증대되고 있다. 이러한 고주파 트랜스듀서의 제조를 위해 다양한 소재 및 제조방법을 적용하여 고주파 초음파 트랜스듀서를 개발하고 있다. 이에, 본 연구에서는 산화아연(ZnO)을 이용한 100 ㎒ 이상의 고주파 초음파 트랜스듀서를 제작하고 그 성능에 대하여 고찰하고자 한다. Fig. 1과 Fig. 2는 초음파 트랜스듀서의 주요 구성 요소인 정합 층(matching layer), 압전층(active element) 및 백킹 층(backing layer) 아연(ZnO)을 이용한 100 ㎒ 이상의 고주파 초음파 트랜스듀서를 제작하고 그 성능에 대하여 고찰하고자 한다. Fig. 1과 Fig. 2는 초음파 트랜스듀서의 주요 구성 요소인 정합 층(matching layer), 압전층(active element) 및 백킹 층(backing layer)를 나타낸다.

압전 층(active element)은 초음파를 발생시켜 피검사체로 주사하고 피검사체로부터 반사되는 초음파를 수신하는 요소로써 압전소자(piezoelectric element)를 사용한다. 초음파 주파수는 압전 층의 두께에 의해 결정되며 일반적으로 주파수가 높을수록 얇아진다. 일반적으로 사용되는 소재는 PZT, PVDF, LiNbO3, PMN-PT 및 ZnO이며, 압전 중합체 또는 복합 재료와 같은 새로운 소재도 트랜스듀서 개발에 사용되고 있다. 정합 층(matching layer)은 초음파 트랜스듀서가 다양한 검사 환경에서 손상되는 것을 방지하는 역할을 하며, 접촉식 비파괴검사에 사용되는 트랜스듀서의 경우 정합 층은 내마소성, 내식성 및 내구성이 강한 강철 소재가 사용되기도 한다. 백킹 층(backing layer)는 압전 층의 후면에서 방출되는 에너지를 흡수하여 초음파 트랜스듀서의 진동을 감쇠시키는 역할을 하며 고감쇠, 고밀도 소재를 사용한다.5)

2. 초음파 트랜스듀서 제작

최근 30년간 압전소자 소재에 관해 많은 연구가 진행되었으며, 초음파 트랜스듀서 제작에 사용되는 대표적인 압전소자 소재는 PVDF, PZT, PMN-PT, LiNbO3, ZnO으로 필름 또는 세라믹 분말 형태이다. 일반적으로 소재의 특성에 따라 제작 가능한 초음파 트랜스듀서의 주파수가 제한적이고 초음파 압전소자의 두께가 얇을수록 높은 주파수 특성을 보인다. 압전 세라믹의 경우 그라인딩 기법을 이용하여 두께를 얇게 만들지만 재현성이 부족하고 정확한 두께 측정에 어려움이 있다. 압전 필름의 경우 스퍼터링 시스템(sperttering system)을 이용한 증착과정에서 시간을 조정하여 두께 조절이 가능하고 재현성이 우수한 특성이 있다.1)

이에 본 연구에서는 스퍼터링 시스템에서 증착 가능한 산화아연(ZnO)을 이용하여 100 ㎒ 이상의 고주파 초음파 트랜스듀서를 제작하고자 한다.4) 이를 위해 산화아연의 압전 특성을 극대화할 수 있는 C-축(hexagonal wurtzite)결정 구조로 증착되도록 스퍼터링 챔버 기판 온도, Ar:O2 가스 비율, 압력, 파워 등을 조정하였다. ZnO 압전 필름은 기준 상단(+)과 하단(-)에 전극층으로 Au를 증착하였고, Cr은 Au를 증착하기 위한 adhesive 층을 증착하였다.3)

2.1 음향 렌즈 및 하우징 디자인 및 제작

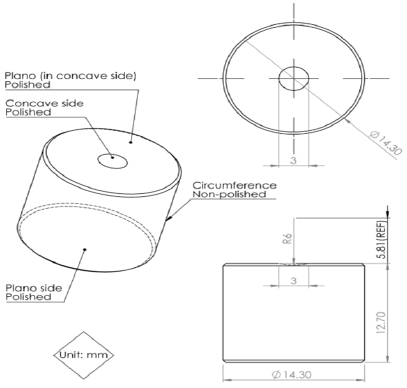

초음파 트랜스듀서의 초점 거리 및 Delay line을 설계하기 위하여 음향 렌즈를 디자인하였으며, Fig. 3은 음향 렌즈의 설계도면을 나타낸다.

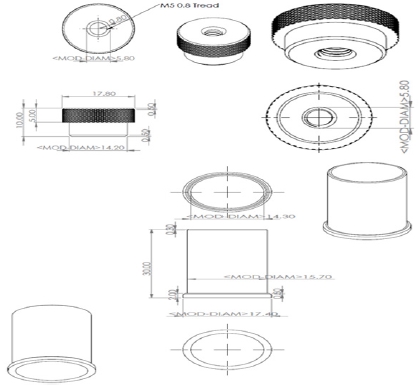

초음파 트랜스듀서의 몸체가 되는 케이스는 전기저항을 고려하여 스테인리스 스틸 303 재료를 이용하여 제작하였다. Fig. 4는 제작한 초음파 트랜스듀서의 케이스 설계도면을 나타낸다.

2.2 전극 증착

압전 층의 상단 및 하단에 전극 층을 E-beam evaporator(FC-2000, Temescal)을 이용하여 room temperature에서 음향 렌즈 위에 adhesive 층 Cr(30 nm)과 Au(200 nm)를 증착하였다. Fig. 5는 음향 렌즈에 Cr을 증착한 결과이고, Fig. 6은 Cr 층 위에 Au를 증착한 결과이다.

2.3 ZnO 증착

ZnO 증착 방법에는 고주파 스퍼터링, 분자 빔 상수, 펄스 레이저 증착 및 화학 기상 증착 방법이 있다. 그 중 스퍼터링 시스템은 물리적 기상 증착 기술로서 크게 직류(DC), 교류고주파(RF), 마그네트론, 이온빔 스퍼터링으로 나뉘며 스퍼터링 시스템 복잡성, 증착대상 소재, 스퍼터링 속도에 차이가 있다. 본 연구에서는 직류(DC) 스퍼터링 시스템을 사용하여 ZnO 증착을 실시하였으며, DC 스퍼터링 시스템은 우수한 금속 증착 방법으로 ZnO 압전 필름 및 고품질 C-축 결정구조 생성 증착 방법으로 오랫동안 입증되어 왔다. DC 스퍼터링 시스템에 Zn 타겟을 위치시키고 챔버에 산소 가스를 주입하여 ZnO 박막을 증착하였다. ZnO 박막의 물리적 특성은 챔버 압력, 목표 물질, 기판 온도, 방출 가스 등을 포함한 증착 전·후의 조건에 따라 달라진다. 본 연구에서는 초음파 트랜스듀서 주파수 100 ㎒ 이상을 목표로 두께 8~15 μm의 ZnO 압전 필름을 만들기 위한 DC 스퍼터링 공정을 진행하였으며, Table 1은 실험을 통하여 스퍼터링 시스템 최적 parameter 값을 나타낸다.

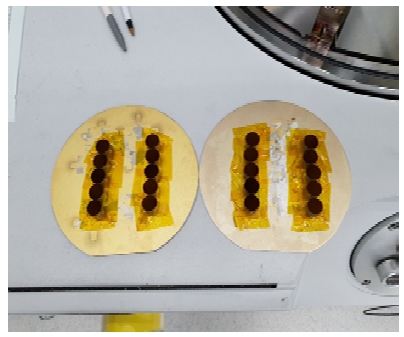

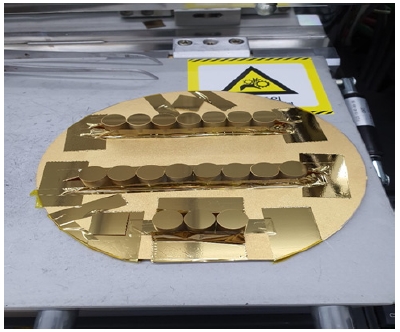

Fig. 7은 Au 전극 층 위에 ZnO를 증착한 결과이며, ZnO 압전 층은 DC Sputtering System(SRN-120, SORONA)을 이용하여 Au 전극 층 위에 증착하였다.

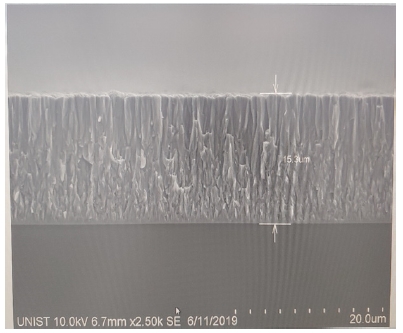

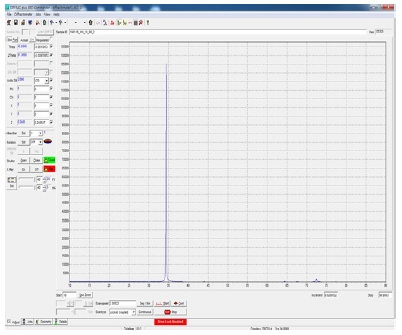

Fig. 8은 압전 층의 SEM 데이터를 나타내고, 두께는 15.3 μm로 측정되었으며, ZnO 압전 층의 두께와 결정성을 측정하기 위하여 XRD를 측정하였다. Fig. 9는 XRD 데이터를 나타내며, 측정 결과, 002 peak 값을 얻었고, 이는 C-축(hexagonal wurtzite) 결정 구조를 의미하며, 고주파 트랜스두서를 제작하는 최적의 조건임을 알 수 있었다.2)

2.4 초음파 트랜스듀서 제작

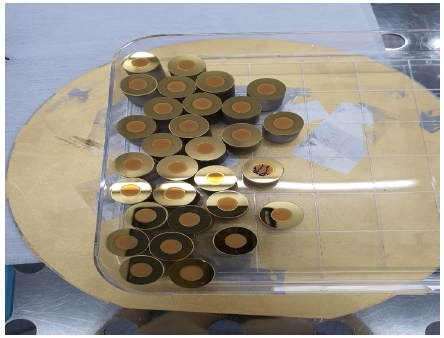

제작된 트랜스듀서 하우징, 전극 층과 압전 층 증착이 된 음향 렌즈, 비전도성 에폭시(Epotek301), 전도성 에폭시(E-sorder 3022) 및 전선을 사용하여 고주파 초음파 트랜스듀서를 제작하였다. Cr, Au, ZnO가 증착된 음향 렌즈에 전도성 에폭시(E-sorder 3022)를 상단 전극 크기의 원통에 충진하여 백킹 층을 형성한다. 전선을 전도성 에폭시(E-sorder 3022)와 접합하여 전극(+)으로 연결한다. 다음으로, 마이크로 도트 커넥터에 전선을 납땜하여 연결한다. 음향 렌즈를 초음파 트랜스듀서 하우징 중심부에 삽입하여 고정한 후 전극(-)이 연결되도록 하부 전극과 초음파 하우징에 전도성 에폭시(E-sorder 3022)를 충진한다. 마지막으로 하우징의 빈 공간을 비전도성 에폭시(Epotek301)로 채우고 트랜스 듀서 하우징 캡을 고정하여 충격 및 환경요인으로 인해 초음파 트랜스듀서가 손상되는 것을 예방한다. Fig. 10은 제작 완료된 고주파 초음파 트랜스듀서 사진이다.

3. 성능시험 및 고찰

3.1 주파수 시험

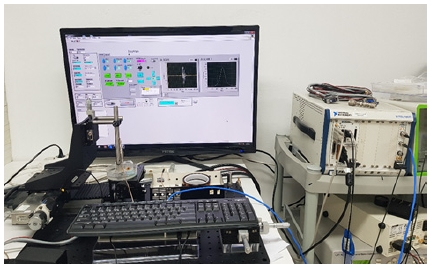

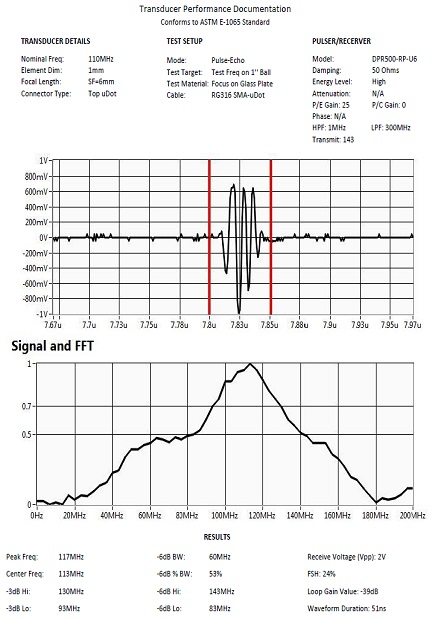

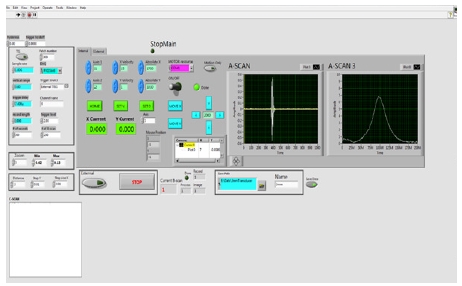

제작된 고주파 초음파 트랜스듀서 성능평가를 위하여 ASTM E-1065 표준을 기반으로 초음파 펄스 및 수신기DPR-500, JSR ultrasonic), A/D 변환기(NI PXI-5152)를 사용하여 주파수 테스트 시스템(Fig. 11)을 구축하고, Labview 프로그램을 이용하여 수행하였다(Fig. 12).

Fig. 13은 ASTM E-1065 표준 기반으로 고주파 초음파 트랜스듀서 주파수 테스트 결과이다. 초음파 펄스 및 수신기는 Pulse-Echo모드로 energy level 값 low, HPF 값 1 MHz, LPF 값 300 MHz, Damping 값 50 Ohms Gain 값 25로 설정하였다. 초음파 트랜스듀서를 1인치 스틸 볼 타겟에 초점을 맞춰 측정을 진행하였다. 결과 값으로는 중심 주파수 113 MHz, -6 dB BW는 53%을 얻었다.

3.2 비파괴 초음파 검사 시험

본 연구에서 제작된 100 ㎒ 초음파 트랜스듀서를 초음파 현미경(scanning acoustic microscopy) 시스템에 장착하여 피검사체인 OLED 패널, 플립칩, 구리판을 대상으로 비파괴검사(nondestructive testing) 를 실시하였다. 각 피검사체의 표면 및 내부의 미세한 결함을 감지하고 크기를 측정할 수 있었다.

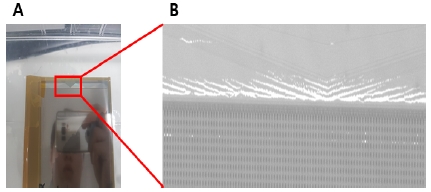

Fig. 14, Fig. 15, Fig. 16은 피검사체 C 스캔 결과를 나타낸다. OLED 패널은 glass층, 소자층, 전극층 등 사면에 접착제를 사용하여 접합을 하는데 접합 층에 기포가 발생하는 문제점이 있다. 내부 기포는 OLED 패널의 수명을 단축시키는 주요한 결함이므로 비파괴 검사를 통하여 결함을 측정해야 한다. Fig. 14에서 A는 OLED 패널 사진, B는 C-scan 초음파 영상을 나타내고 있으며, 육안으로 확인되지 않는 기포를 초음파 비파괴 검사를 통하여 기포의 크기 및 위치를 측정하였고 내부 기포는 흰색 무늬로 나타났다.

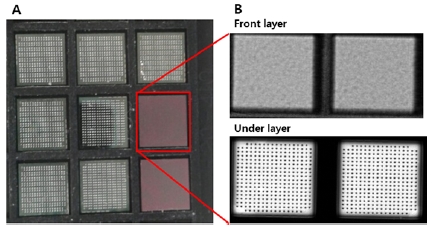

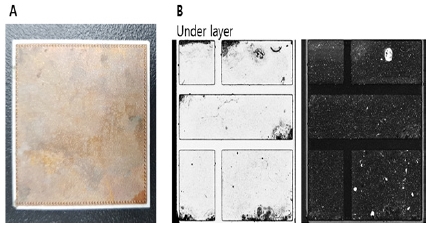

Flip chip은 칩과 기판의 회로를 와이어 본딩을 하지 않고 칩 상단에 bump를 형성하여 연결시켜 놓은 것이다. Fig. 15에서 A는 Flip chip 사진, B는 C-scan 초음파 영상을 나타내고 있으며, 초음파 비파괴 검사를 통하여 외부에서 보이지 않는 칩 내부 bump의 크기와 형상을 및 bump 사이의 일정한 간격을 측정하였다. 구리판은 세라믹 층과 구리 층을 접합한 것으로 접합 층에 기포 및 크랙이 발생하는 결함이 있다. Fig. 16에서 A는 구리판 사진, B는 C-scan 초음파 영상을 나타내고 있으며, 표면 사진과 다르게 초음파 영상에서 내부의 형태와 흰색 점으로 접합 층의 기포가 측정되었다.

4. 결 론

본 연구에서 100 ㎒ 고주파 초음파 트랜스듀서를 제작하기 위해, 압전 필름은 10 ㎛ 이상의 두께로 증착되어야 하고 스퍼터링 시스템에 따라 parameter 값이 달라지므로 여러 번의 실험을 통해서 최적의 값을 찾을 수 있었다. ZnO 압전 층이 매우 얇기 때문에 증착이 완료된 음향 렌즈를 사용하여 고주파 초음파 트랜스듀서를 제작할 때 백킹 층 접합 및 전극을 연결하는 과정에서 압전 층 손상에 주의가 필요했다. 본 연구에서 제작된 100 ㎒ 트랜스듀서를 사용하여 비파괴검사를 실시한 결과, 표면 및 내부의 미세한 결함을 검출할 수 있었다. 향후 산업부품 및 제품의 소형화, 집적화됨에 따라 더욱더 정밀한 트랜스듀서의 개발이 필요하며, 이를 위해 200 ㎒ 이상의 고주파 초음파 트랜스듀서를 개발이 필요할 것으로 사료된다.

Acknowledgments

이 논문은 2019학년도 부경대학교 국립대학육성사업 지원비에 의하여 연구되었음. 이 논문은 2020년 부경대학교 저자 최재엽의 석사학위 논문으로 제출되었음.

References

-

C. Fei, C. T. Chiu, X. Chen, Z. Chen, J. Ma, B. Zhu, K. K. Shung and Q. Zhou, 2016, "Ultrahigh Frequency (100 ㎒–300 ㎒) Ultrasonic Transducers for Optical Resolution Medical Imagining", Scientific Reports, 6, 28360.

[https://doi.org/10.1038/srep28360]

-

Q. Zhou S. Lau, D. Wu and K. K. Shung, 2011, "Piezoelectric films for high frequency ultrasonic transducers in biomedical applications", Journal of Progress in Materials Science, Vol. 56, Issue 2, pp. 139-174.

[https://doi.org/10.1016/j.pmatsci.2010.09.001]

-

Q. Zhou, K. H. Lamb, H. Zheng, W. QiucK and K. K. Shung, 2014, "Piezoelectric single crystal ultrasonic transducers for biomedical applications", Journal of Progress in Materials Science, Vol. 66, pp. 87-111.

[https://doi.org/10.1016/j.pmatsci.2014.06.001]

-

Q. F. Zhou, C. Sharp, J. M. Cannata and K. K. Shung, 2007, "Self-focused high frequency ultrasonic transducers based on ZnO piezoelectric films", Journal of Applied Physics Letters, Vol. 90, 113502.

[https://doi.org/10.1063/1.2712813]

-

C. Fei et al., 2015, "Design of matching layers for high-frequency ultrasonic transducers", Journal of Applied Physics Letters, Vol. 107, 123505.

[https://doi.org/10.1063/1.4931703]

Jaeyeop Choi; Conceptualization. Truong Nguyen Thanh Phong; Formal analysis. Pham Van Hiep; Methodology. Boc Minh Tri; Data curation. Byung-Gak Kim; Project administraion. Junghwan Oh; Supervision.