실험계획법을 적용한 배기가스 저감용 후처리장치의 성능 평가

Abstract

This paper was performed to evaluate the performance of aftertreatment system on the reduction of smoke and NOx emissions in a direct injection diesel engine by DOE (Design of Experiment). Control factors were four types of catalysts and two levels of exhaust gas temperatures in order to reduce the exhaust emissions selected as responses. An aftertreatment system filled with catalyst-coated beads was installed to the exhaust pipe line of 1 m behind from the exhaust manifold and the exhaust gas flow path of the engine was controlled by a butterfly valve. Engine tests were carried out at an engine speed of 1,500 rpm and various engine loads. This study showed that smoke was not affected under all catalysts and exhaust gas temperatures, but NOx emission was affected by the types of catalyst and exhaust gas temperature. The C4 catalyst for NOx emissions was more effective when the exhaust gas temperature was higher than when it was low. Through the DOE it has been proved that the C4 type catalyst and higher exhaust temperature was effective and adequate to reduce the NOx emissions without deterioration of smoke.

Keywords:

Diesel engine, Catalyst, Exhaust gas temperature, Design of experiment, Smoke1. 서 론

선진국을 중심으로 대기 환경오염물질에 대한 배출 규제가 강화1)되고 있는 실정에서 디젤엔진의 유해 배출가스를 저감시키기 위한 다양한 기술들이 연구 및 개발되어 왔다.2-13) 그 중 DOC, SCR, DPF 등의 배기 후처리장치들이 개발되어 상용화되고 있으나13~16) 더 효과적인 배기가스 저감을 위해서는 관련 부품들에 대한 지속적인 연구가 필요한 실정이다.

특히, 미세먼지 등의 대기오염 문제로 인해 육상 자동차용 디젤기관들에 대한 규제뿐만 아니라 해상 선박용 기관에 대한 배출가스 규제가 갈수록 강화되어 2020년에는 배출규제지역(ECA, Emission Control Areas)에서 선박용 엔진에서 배출되는 황산화물질(SOx, sulfur oxides)을 제어하기 위해 연료 중의 황함량을 0.1%로 강화시키고 있고, 질소산화물(NOx)을 3.4 g/kW·h로 강화시킴1)에 따라 이들 배출가스를 획기적으로 저감시킬 수 있는 저감장치의 개발 및 보급이 지속적으로 필요한 실정이다.

본 연구는 유해 배출가스를 저감시키기 위한 일환으로 선박용 디젤기관의 배기 배출물을 저감시키기 위하여 국내 J사에서 개발한 촉매시스템의 성능을 평가하는 차원에서 수행되었다. 특히 본 연구에서는 배기가스 후처리장치에 사용된 촉매의 종류와 배기가스의 온도의 효과를 검증하기 위하여 측정 자료를 통계적 방법에 따라 분석하는 실험계획법(DOE, Design of Experiment)을 적용하였다. 배기가스 후처리 촉매의 종류에 따른 매연과 NOx의 배기가스 저감 특성을 고찰하여 배기가스 후처리장치로서의 유효성 및 효과적인 후처리장치로서의 개발 방향을 제시하고자 한다.

2. 실험 장치 및 방법

2.1 실험 장치 및 연료

본 연구에서는 배기가스 후처리시스템의 성능을 평가하기 위하여 배기량 673cc의 단기통, 수냉식, 4행정 직접분사식 상용 디젤기관을 사용하였으며, 와전류형(eddy current type) 엔진 동력계(W130, Schenck, Darmstadt, Germany)에 의하여 기관 부하와 회전속도를 제어하였다. Table 1은 본 연구에 사용된 엔진의 주요 사양을 나타낸 것이다.

연료 분사시스템은 연료의 분사압력을 자유롭게 제어할 수 있도록 기존에 설치된 재래식 연료분사펌프와 연료분사기를 제거하고, 1차 연료 공급펌프, 고압 연료펌프 및 커먼레일(common-rail)압력제어기 등이 포함된 상용 커먼레일 시스템을 별도로 장착하였으며, 연료 분사기로는 7-hole 솔레노이드 인젝터를 사용하였다.

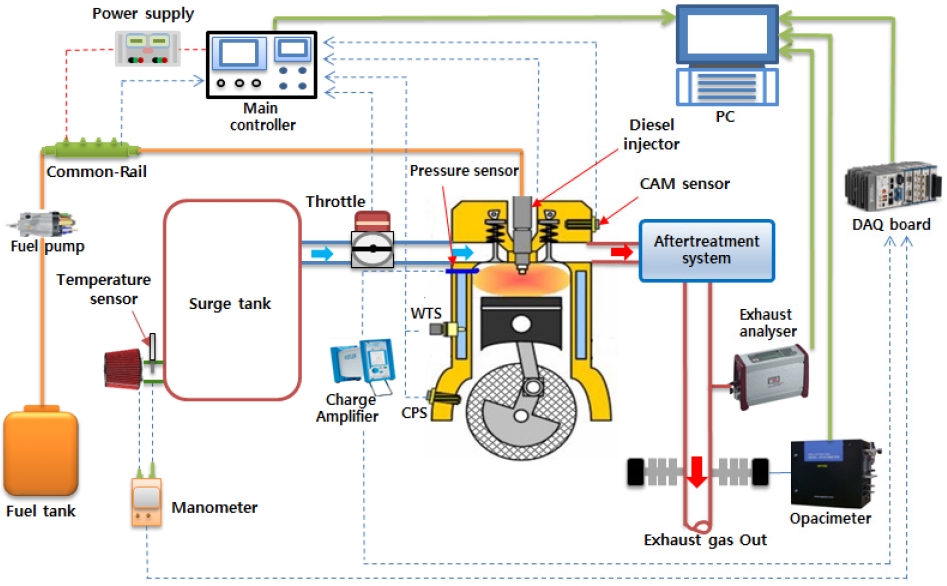

배기가스 후처리시스템의 장착으로 인한 엔진의 연소 특성의 변화를 고찰하기 위하여 실린더 헤드에 설치된 피에조 압력센서(6051B1, Kistler)를 이용하여 실린더 내의 압력신호를 검출하고 charge amplifier(5015A, Kistler)와 DAQ 보드(PCI-6143, National Instrument)를 거쳐 압력을 측정하였다. 한편, 배기가스 성능을 평가하기 위하여 엔진동력계에 장착된 실험용 엔진의 배기다기관으로부터 후방 1 위치에 배기가스 후처리 시스템을 장착하고, 배기가스 후처리장치로부터 후방 50 m의 위치에 배기가스 분석기(Vario plus, MRU)와 Opacimeter OP-130, EplusT)를 설치하여 배기가스를 채취하고 분석하였다. Fig. 1은 실험장치의 개략도를 나타낸 것이다.

Table 2는 실험에 사용된 경유의 물성치를 나타낸 것으로, 발열량은 43.116 MJ/kg인 8 ppm의 저유황경유를 사용하였다.

2.2 배기가스 후처리시스템

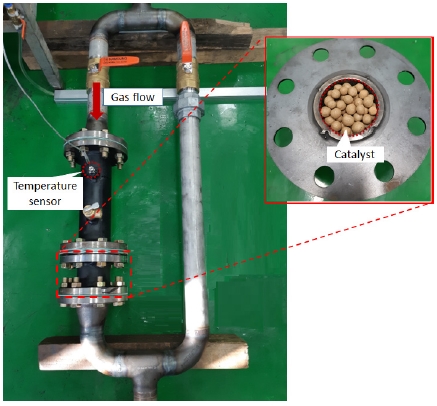

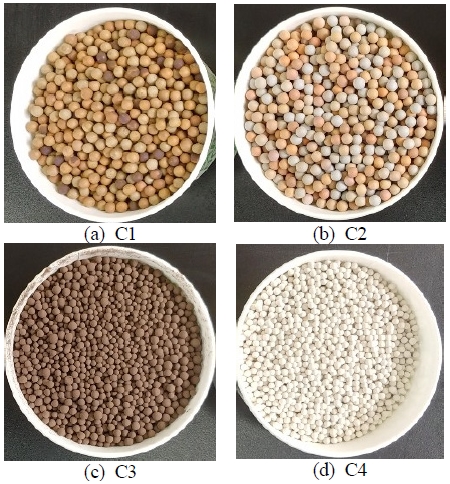

본 연구에 사용된 배기가스 후처리시스템은 1~2 mm 크기의 시리얼 형태의 담체에 촉매를 코팅한 제품을 배기가스가 통과하는 배기관에 적층한 것이다. Fig. 2는 후처리시스템의 실제 사진을 나타낸 것으로, 촉매시스템 전단에 온도 센서를 설치하여 배기가스 온도를 측정하였고 후처리시스템 전단에 밸브를 설치하여 배기가스 유로를 조정할 수 있도록 시스템을 구성하였다. 실험에 사용된 촉매는 국내 J사에서 선박용 디젤엔진에 적용하기 위해 개발한 것으로, 담체의 크기 및 촉매의 종류 등을 고려하여 만든 4종류이며, 촉매의 명칭을 편의상 C1, C2, C3, C4로 명명하였다. Fig. 3은 실험에 사용된 촉매들의 사진을 나타낸 것이다.

2.3 실험 방법

본 연구에서는 배기가스 후처리 장치의 성능을 평가하기 위하여 실험계획법을 적용하여 평가하였다. 본 실험에서는 후처리장치의 촉매가 배기가스의 온도에 영향을 받는 것을 감안하여 후처리장치에 사용된 촉매의 종류와 배기가스 온도를 실험 인자로 설정하였다. 통계 소프트웨어(Minitab 17)를 사용하여 촉매의 종류를 4수준(C1, C2, C3, C4), 배기가스 온도는 2수준(250℃, 500℃), 반복 실험 2회로 설정하는 다수준 요인 설계를 실시하였고, 후처리시스템을 사용하기 전·후의 배기가스 중의 매연과 NOx의 저감량을 반응치로 설정하였다.

모든 실험 조건에서 엔진 회전수 1,500 rpm으로 일정하게 제어하였고 엔진 냉각수 온도를 70±2℃로 일정하게 유지하였다. 엔진 부하를 조정하면서 배기가스 온도를 제어하였고, 후처리시스템을 사용하지 않았을 때 먼저 배기가스를 측정한 다음, 후처리시스템으로 통과하도록 유로를 바꾸고 약 3분 후에 배기가스를 측정하였다.

3. 실험 결과 및 고찰

실험 결과 값의 측정 신뢰도를 고려하기 위해 실험장치와 각종 계측기에 대한 오차해석(uncertainty analysis)을 실시하였다. Table 3은 Coleman 등17)이 제시한 오차해석 방법을 이용하여 측정한 각종 계측기의 오차 값을 나타낸 것으로, 최대 오차가 CO2에서 ±1.7%로 나타난 것을 제외하고는 1%이하로 매우 낮은 오차가 발생함을 알 수 있었다.

3.1 요인 설계

일반적으로 촉매의 활성화 온도가 약 250℃임을 감안하여 온도에 따른 배기가스 후처리시스템의 효과를 검증하고자 하였다. 따라서 본 연구에서는 촉매의 종류와 배기가스 온도의 상관성을 파악하기 위하여 실험계획법을 적용하여 요인 설계를 실시하고 정해진 실험순서에 맞게 실험을 진행한 후 반응치에 대한 분석을 실시하였다.

Table 4는 본 연구에서 실시한 요인설계 내용과 반응치 결과를 나타낸 것이다. 실험에 사용된 요인인 촉매와 배기가스 온도를 각각 4수준과 2수준으로 설정하고 반복 실험 2회 실시 기준으로 총 16회의 실험을 계획하였고, 통계 소프트웨어(Minitab 17)에서 무작위로 정해진 실험 순서로 실험을 진행하고 측정된 반응치 결과를 나타낸 것이다.

3.2 데이터 분석 및 검토

본 연구에서는 설계인자로 선택된 촉매의 효과를 검증하기 위하여 Table 4에 제시한 바와 같이 모든 실험 조건에서 후처리시스템의 사용 전·후의 배기가스를 측정하였으나, 요인설계 후에는 후처리촉매시스템의 사용 전과 후에 측정한 값들의 차이를 반응치인 매연과 NOx의 값으로 적용하여 분산분석을 실시하였다.

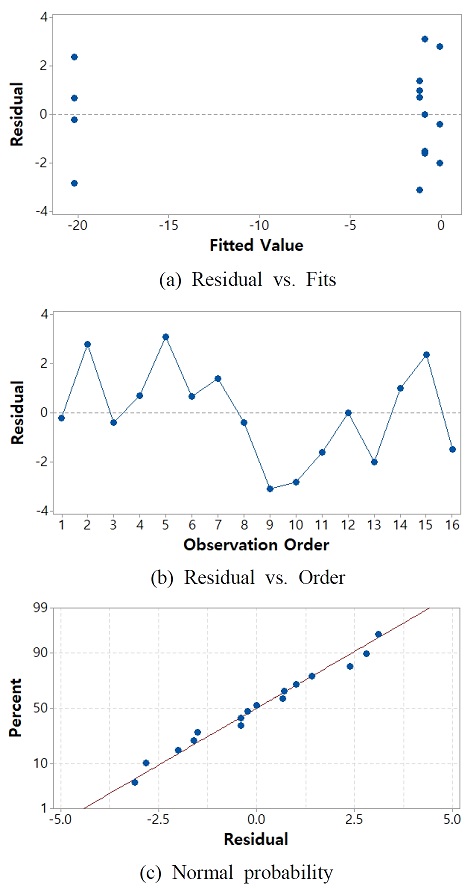

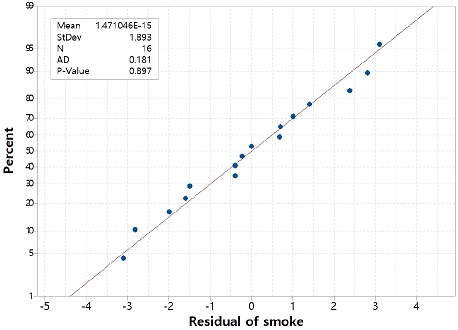

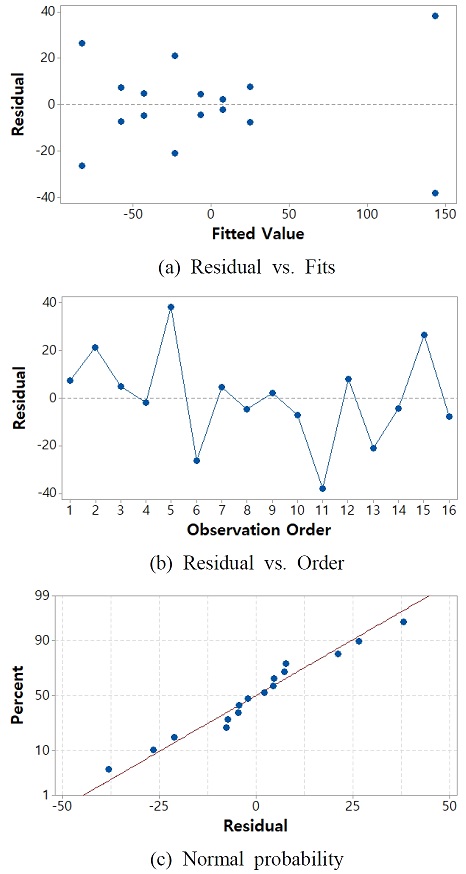

Fig. 4는 요인 설계 후 매연에 대한 분산 분석을 실시하였을 때, 정규확률도, 적합치, 순서 등의 잔차를 나타낸 것이다. 잔차 대 적합치를 살펴볼 때 매연 데이터의 잔차가 0을 중심으로 랜덤하게 흩어져 있음을 알 수 있어 분산이 일정하다고 할 수 있고, 잔차 대 순서를 살펴볼 때 잔차들이 0을 중심으로 램덤하게 흩어져 있으므로 잔차가 시간에 따라 독립적임을 알 수 있어 매연 측정치가 실험 순서에 따라 영향을 받지 않고 독립적인 관계에 있음을 알 수 있다. 한편 정규확률도의 경우, 직선에서 멀리 떨어진 특이치가 발견되지는 않았으나 명확한 검증을 위해서는 정규성 검증을 실시할 필요가 있다고 판단된다. Fig. 5는 Anderson-Darling의 경험적 누적 분포함수를 이용하여 매연 데이터에 대한 정규성 검증을 실시한 것으로, P-value가 유의수준 0.05에서 0.897로 나타남을 알 수 있었다. 즉 P-value가 유의수준을 벗어나기 때문에 매연 데이터는 정규분포를 따른다고 볼 수 있으므로 정규성이 있다고 판단된다. 결과적으로 매연 데이터에 대한 정규성, 등분산성 및 독립성이 모두 만족됨을 알 수 있어 오차항에 대한 분산분석 가정이 만족됨을 알 수 있었다.

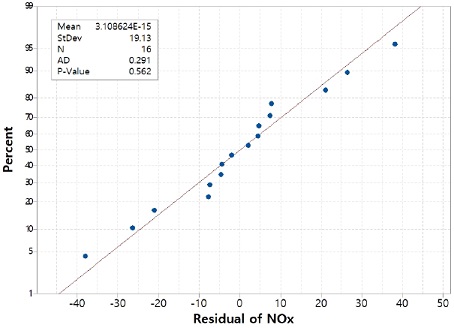

Fig. 6은 요인 설계 후 NOx에 대한 분산 분석을 실시하였을 때, 정규확률도, 적합치, 순서 등의 잔차를 나타낸 것이다. 잔차 대 적합치를 살펴볼 때 NOx 데이터의 잔차가 0을 중심으로 랜덤하게 흩어져 있음을 알 수 있어 분산이 일정하다고 할 수 있고, 잔차 대 순서를 살펴볼 때 잔차들이 0을 중심으로 램덤하게 흩어져 있으므로 잔차가 시간에 따라 독립적임을 알 수 있어 NOx 측정치가 실험 순서에 따라 영향을 받지 않고 독립적인 관계에 있음을 알 수 있다. 정규확률도의 경우, 직선에서 떨어진 특이치는 특별히 발견되지 않았으나, 데이터의 정규 분포 여부를 파악하기 위하여 매연의 경우에서처럼 Fig. 7과 같이 정규성 검증을 실시한 결과, P-value가 0.562(유의수준 0.05)로 나타남을 알 수 있었다. 이는 P-value가 유의수준을 벗어나기 때문에 NOx 데이터는 정규분포를 따른다는 것을 알 수 있다. 따라서 매연의 경우에서처럼 NOx 데이터도 정규성, 등분산성 및 독립성이 모두 만족함을 알 수 있으므로 오차항에 대한 분산분석 가정이 만족된다고 판단된다.

3.3 주효과도 분석 및 최적화

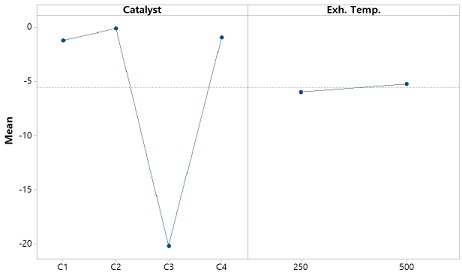

Fig. 8은 매연에 대한 촉매와 배기가스 온도 인자들의 주효과를 나타낸 것이다. 촉매시스템을 사용할 경우와 사용하지 않았을 경우의 차이가 클수록 좋은 망대 특성을 고려할 때 효과가 좋은 촉매는 C2 type으로 나타났고, 그 다음으로는 C4 type이 효과가 있는 것으로 나타났으나 절대적인 저감량 수치는 매우 미미함을 알 수 있었다. 한편, 배기가스 온도의 경우, 배기가스 온도가 높은 경우(500℃)가 낮은 경우(250℃)보다 약간 효과가 있는 것으로 볼 수 있으나 그 절대적인 효과 크기는 거의 없는 것으로 판단된다.

Fig. 9는 NOx에 대한 촉매와 배기가스 온도 인자들의 주효과를 나타낸 것으로, 촉매시스템을 사용하기 전과 후에 배기가스 중의 NOx 농도 차이가 클수록 좋은 망대 특성을 고려할 때 가장 효과가 좋은 촉매는 C4 type으로 나타남을 알 수 있었고, 배기가스 온도의 경우도 250℃의 낮은 온도의 경우에는 효과가 없으나 높은 온도(500℃)에서는 효과가 있는 것으로 나타났다. 이는 일반적으로 촉매의 활성화 온도가 250℃ 전후18)임을 감안할 때 본 연구에 사용된 C4 type의 촉매는 그보다 더 높은 온도에서 효과가 나타나는 것으로 판단된다.

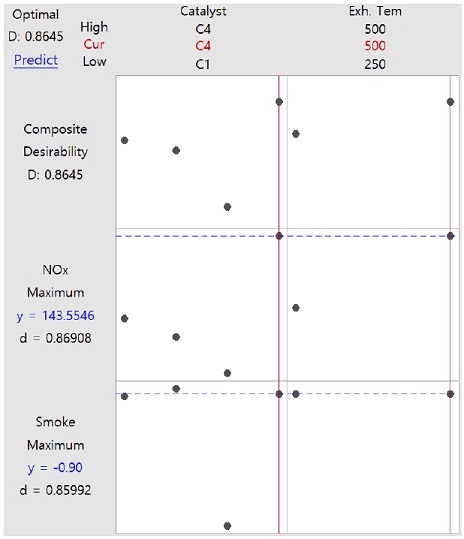

Fig. 10은 매연과 NOx의 동시저감 측면에서 촉매와 배기가스 온도 인자들의 다중 반응 최적화를 실시한 결과를 나타낸 것이다. 매연을 악화시키기 않으면서 NOx의 저감 효과를 위해서는 전체적인 만족도가 86.45%로 나타나는 C4 type 촉매를 높은 배기가스 온도(500℃)에서 사용하는 것이 가장 바람직한 것으로 나타났다. 최적화 결과에 대한 검증을 위해 500℃의 배기가스 온도 분위기에서 C4 type 촉매에 관한 실험을 추가적으로 실시하였다. 실험 결과, 해당 조건에서 C4 type의 촉매를 사용할 경우가 매연은 약 1.2%, NOx는 약156 ppm 각각 감소하는 것으로 나타났으며, 이는 다중 반응 최적화에서 예측한 것과 거의 동일한 것임을 알 수 있었다. 이를 통해 다중 반응 최적화에서 제시한 예측값은 만족도 86.45% 기준에서 실효성이 있다고 사료되며, 매연과 NOx의 동시 저감에 가장 효과적인 후처리장치는 C4 type 촉매를 500℃의 분위기 온도에서 사용하는 것이라고 판단된다.

4. 결 론

실험계획법을 적용하여 배기가스 저감용 후처리장치의 성능을 4종류의 촉매와 배기가스 온도 변화 측면에서 평가한 결과, 다음과 같은 결론을 얻을 수 있었다.

1) 4종류의 촉매와 2수준의 배기가스 온도 인자에 대해 2회 반복 실험하는 조건을 요인설계를 한 후 매연과 NOx의 배기가스 농도에 대한 반응치를 가지고 분산분석을 실시한 결과, 오차항의 분산분석 가정이 만족됨을 알 수 있었다.

2) 4종류의 촉매를 사용하였을 때, 배기가스의 온도에 상관없이 매연의 저감 특성에는 효과가 없음을 알 수 있었다.

3) NOx의 경우, C4 type의 촉매가 가장 큰 저감 효과를 나타냈으며, 배기가스 온도가 낮을 때보다 높을 때 효과가 크게 나타남을 알 수 있었다.

4) 높은 온도(500℃) 조건에서 C4 type 촉매를 사용할 경우가 매연을 악화시키지 않으면서 NOx를 최대로 저감시킬 수 있는 최적의 인자임을 알 수 있었다.

상기를 종합하여 볼 때, 매연을 악화시키지 않으면서 NOx를 저감시킬 수 있는 촉매로 C4 type이 가장 적절한 것으로 판단되나, 구체적인 배기가스 온도 영역, 배기가스 유량 및 촉매 함량 등 의 다양한 조건들에서 최적 조건을 파악하기 위해서는 추가적인 연구가 필요할 것으로 사료된다.

Acknowledgments

본 연구는 산업통상자원부 산업기술개발기반구축사업의 “중소형 선박엔진 및 관련 기자재 공인 시험인증센터 구축” 과제와 (재)전북테크노파크 2019년 전라북도 혁신성장 R&D+사업 기술개발사업의 지원으로 수행되었으며, 이에 감사를 드립니다.

References

- www.dieselnet.com, , IMO Marine Engine Regulations.

- J. G. Nam and J. Y. Choi, 2003, "A Study for NOx Discharge Characteristics of Diesel Engines, Journal of the Korean Society of Marine Engineering", Vol. 27, No. 3, pp. 373-380.

-

S. W. Ki and S. S. Choi, 2010, "An Experimental Study on the Smoke Reduction System of the Exhaust Gas Suction Type", Journal of the Korean Society of Marine Engineering, Vol. 34, No. 6, pp. 833-839.

[https://doi.org/10.5916/jkosme.2010.34.6.833]

-

K. H. Ryu and J. K. Park, 2018, "A Study on the Development of an Aftertreatment System for PM/NOx Reduction in Diesel Engine", Journal of the Korean Society for Power System Engineering, Vol. 22, No. 44, pp. 47-54 .

[https://doi.org/10.9726/kspse.2018.22.4.047]

- S. K. Huh, 2007, "A Study on the Exhaust Gas Decreasing System", Journal of the Korean Institute of Plant Engineering, Vol. 12 No. 4, pp. 57-65.

- C. S. Yi and C. W. Lee, 2017, "A Study on the Exhaust Gas After Treatment for Small Ship", Journal of the Korean Society of Manufacturing Technology, Vol. 16, No. 3, pp. 76-81.

-

Y. H. Ryu, T. W. Kim, J. S. Kim and J. G. Nam, 2017, "Experimental Study of NOx Reduction in Marine Diesel Engines by using Wet-type Exhaust Gas Cleaning System", Journal of the Korean Society of Marine Engineering, Vol. 41, No. 3, pp. 216-221.

[https://doi.org/10.5916/jkosme.2017.41.3.216]

-

K. H. Ryu, 2012, "A Study on the PCD Plasma System as an After Treatment Apparatus in Diesel Engine", Transactions of the Korean Society of Automotive Engineers, Vol. 20, No. 2, pp. 70-77.

[https://doi.org/10.7467/KSAE.2012.20.2.070]

- D. S. Baik, 2006, "The Performance Test on A Continuous Regeneration DPF in A HD Diesel Engine", Journal of the Korea Academia-Industrial cooperation Society, Vol. 7 No. 5, pp. 788-792.

-

H. J. Kim, J. W. Chung, J. H. Kang, J. W. Lee and J. S. Park, 2016, "Study on the High Efficiency Cleaning Performance of the Diesel Vehicle DPF", Journal of the Korea Academia-Industrial cooperation Society, Vol. 17, No. 3, pp. 163-170.

[https://doi.org/10.5762/KAIS.2016.17.3.163]

-

S. H. Jung, T. Y. Jeong and S. C. Hwang, 2015, "Performance Evaluation of SCR System for Generator Engine on Training Ship KAYA", Journal of the Korean Society for Power System Engineering, Vol. 19, No. 6, pp. 68-74.

[https://doi.org/10.9726/kspse.2015.19.6.068]

-

H. S. Lee, K. H. Kim, S. H. Jung and D. K. Koh, 2013, "An Experimental Study on the Smoke Filtration System Using Water Injection and Vacuum Pump driven by Exhaust Gas", Journal of the Korean Society for Power System Engineering, Vol. 17, No. 3, pp. 17-22.

[https://doi.org/10.9726/kspse.2013.17.3.017]

-

C. K. Seo and J. Y. Bae, 2015, "De-NOx Characteristics of V2O5 SCR according to the Ratio of TiO2 Crystal Structures", Journal of the Korean Society for Power System Engineering, Vol. 19, No. 6, pp. 26-32.

[https://doi.org/10.9726/kspse.2015.19.6.026]

- J. I. Jeong, 2014, "Trend of Diesel Vehicle Particulate Filter Trap Technology", KSAE 2014 Annual Conference, pp. 1507-1537.

- G. K. Yeo, 2002, "Trend of Automotive Catalyst Technologies for Low Emission Vehicles", Auto Journal, Vol. 2, pp. 28-32.

- W. S. Kang, 2015, "A study on Hybrid Catalytic Converter System for Simultaneous Reduction of PM and NOx", Ph.D thesis, Chonnam National University, Gwangju, Korea.

- H. W. Coleman and W. G. S. Jr, 1989, "Experimentation and uncertainty analysis for engineers", New York: John Wiley & Sons.

- Manufacturers of Emission Controls Association, 2007, "Emission Control Technologies for Diesel-Powered Vehicles", www.meca.org, (http://www.meca.org/galleries/files/MECA_Diesel_White_Paper_12-07-07_final.pdf, )

K. H. Ryu; Conceptualization. Data curation, Project administration, Supervision, Writing-original draft, Writing-review & editing. J. G. Won; Investigation, Validation.