특성곡선법을 이용한 단기통 디젤엔진의 비정상 가스유동 해석

Abstract

As environmental pollution reduction devices were installed in diesel engines, a gas flow analysis of intake and exhaust systems is required. A gas flow analysis in 3D format needs a high-resolution workstation and enormous time for analysis. Therefore, the method of characteristics was used for a gas flow analysis with a fast calculation time and a low-resolution workstation. An experiment was conducted on single cylinder diesel engine to measure cylinder pressure and exhaust pipe pressure. In order to validate a gas flow analysis using the method of characteristics, the results analyzed under the same conditions as the experiment were compared. As the results of the analysis using the method of characteristics, the cylinder pressure showed accuracy; however, the exhaust pipe pressure was inaccurate. In the future, the shortcomings of the analysis using the method of characteristics will be supplemented by using the 1D-3D coupling method.

Keywords:

Method of characteristics, Gas flow analysis, Single cylinder diesel engine, Experimental proof, Validation1. 서 론

선박용 디젤엔진은 고압 직분사 방식, 터보차저(Turbocharger), 전자제어 방식 등의 기술이 개발되며 효율이 향상되어 왔고, 추진기 및 발전기에 사용되고 있다. 선박 추진 시스템은 가스연료를 이용한 이중연료 엔진 등 새로운 엔진이 개발되고 있으며, 이러한 엔진의 흡·배기 시스템에 관한 연구가 이루어지고 있다.1)

선박에서 사용되는 디젤엔진의 환경오염물질 배출에 관한 규정이 강화되고 있다. 국제해사기구(IMO, International Maritime Organization)는 2008년부터 선박에서 배출되는 온실가스를 줄이기 위해 에너지효율설계지수를 정하고 선박 설계단계부터 목표치를 만족하도록 강제하고 있다.2) 2020년부터 황산화물 배출 규제가 시행되면서 전 세계 모든 해역에서 운항하는 선박은 저유황유 또는 액화천연가스(LNG)를 연료로 쓰거나 스크러버를 설치해야 한다. 질소산화물 배출 규제와 관련하여 Tier Ⅲ가 2016년부터 시행되었다. 질소산화물 배출량을 줄이기 위해 배기가스 재순환 장치(EGR, Exhaust Gas Recirculation) 또는 선택적 환원 촉매(SCR, Selective Catalytic Reduction)를 설치하는 방법이 있다.3)

디젤엔진에 환경오염물질 배출을 저감하기 위한 장치들을 설치할 경우와 사용자의 요구사항을 고려하여 성능 튜닝(tuning)을 하는 경우, 과급기 매칭(turbo-charger matching)을 하여 동압 과급시 각 실린더의 배기가스가 터빈에 작용하는 운동에너지를 계산하기 위해서 흡·배기 시스템의 유동해석이 필요하다. 만약 디젤엔진의 구성요소만 분리하여 유동해석 하면 구성요소가 디젤엔진에 미치는 영향을 파악하기 힘들다.4)

디젤엔진 전체 시스템을 3D로 유동해석 한다면 초고사양의 해석용 워크스테이션이 필요하고 계산 시간이 매우 오래 걸리므로 비효율적이다. 그러므로 흡·배기 시스템 유동해석을 빠르게 계산하기 위해 특성곡선법(MOC, Method of Characteristics)이 사용되고 있다.

특성곡선법은 1D 유동해석 방법으로 계산 시간이 빠르며 직관 영역에서 높은 정확성을 보이는 기법이다. 직관, 노즐(nozzle) 및 오리피스(orifice) 영역에서 정확성을 입증받으며 쓰이고 있지만, 분지관 및 곡관 같은 복잡한 형상에서 정확성이 떨어지는 단점이 있다. 그리고 유동을 세부적으로 관찰할 수 없고 다상 유동, 연소, 화학 반응 등의 문제를 해결하는데 제한이 있다.5)

디젤엔진의 흡·배기 시스템은 모든 유동 영역에서 반사파의 영향을 고려하여 설계되고 있으므로 이를 적용하여 유동해석 하는 것이 필요하다.6) 특성곡선법을 이용한 1D 유동해석은 반사파의 영향을 고려하여 계산되며, 이를 이용하여 단기통 디젤엔진을 대상으로 비정상 가스유동 해석을 하였다. 실린더 및 배기관의 압력을 실험 결과와 비교하여 타당성을 평가하고, 정확성이 떨어지는 부분을 확인하여 보완 방안을 찾고자 한다.

2. 실험 장치 및 방법

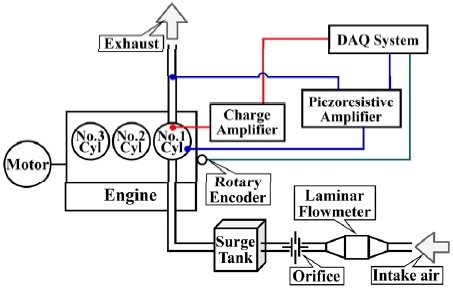

Fig. 1은 실험 장치의 개략도이다. 실험 대상 엔진은 35 kW급 3기통 직접분사식 4행정 디젤엔진이다. 단기통의 흡·배기 가스유동을 측정하기 위해 1번 실린더에만 흡·배기관을 설치하였다. 연소반응이 일어나지 않는 저온 유동(cold flow) 상태의 흡·배기 가스유동을 관찰하기 위해 플라이 휠(fly wheel)에 전동기를 연결하여 회전시켰다. 자연 흡기 상태로 흡기 시작 지점에 층류유량계를 설치하였다. 층류유량계로부터 1000 mm 떨어진 위치에 내경 31.75 mm, 각도 45°의 오리피스를 설치하였으며, 오리피스와 엔진 사이에 체적 200 liter의 서지 탱크(surge tank)를 설치하였다. 배기관은 직경 0.04 m, 길이 1.0 m의 직관으로 배기관 끝단은 개방상태(open-end)이다. 로터리 인코더(rotary encoder, omron, E6C2-CWZ3E)를 이용하여 0.5 CA° 간격으로 데이터를 수집하였다.

압력 측정은 전하 증폭기(charge amplifier), 압저항형 증폭기(piezoresistive amplifier) 및 로터리 인코더로 구성된 데이터 수집(DAQ, data acquisition) 시스템을 이용하였다. 실린더 압력 측정은 두 위치에서 하였다. 고압 측정은 압전센서(kistler, 6051A)를 이용하여 실린더 헤드(head) 아래 부분에서 측정하였고, 저압 측정은 압저항식센서(kistler, 4075A10)를 이용하여 실린더 라이너(liner) 측면에서 측정하였다. 배기관의 압력은 압저항식센서(kistler, 4045A5)를 이용하여 실린더 헤드에서 0.15 m 떨어진 위치에서 측정하였다.

Table 1은 실험 장치의 재원이다. 실린더의 저압 측정 센서는 최대 10 bar까지 측정할 수 있으므로, 피스톤의 위치가 BDC 기준 0.022 m 이하의 행정일 때 실린더 압력을 측정할 수 있다.7) 이는 배기 밸브가 열리는 시점과 흡기 밸브가 닫히는 시점에서 실린더 압력을 측정할 수 있다. 실린더 압력 실험 결과는 피스톤의 위치가 BDC 기준 0.022 m 이하의 행정에서는 저압 센서를 이용하여 측정한 결과를 나타내었고, 0.022 m 이상은 고압 센서를 이용하여 측정한 결과를 나타내었다.

3. 이론 및 수치해석 방법

3.1 지배 방정식

특성곡선법은 편미분 방정식을 상미분 방정식으로 환원하여 계산하는 방법으로 1900년 Massau에 의해 개발되었다.8) 수학적 계산 방법은 Courant 등에 의하여 정리되었으며,9) Riemann이 제안하였던 양방향으로 진행하는 압력파를 계산하는 방법이 압축성 유동 계산에 사용되고 있다.10) Riemann 변수를 이용하여 압력파를 계산하는 방법으로 디젤엔진의 경계조건에 특성곡선법을 적용하여 계산하는 방법을 Benson 등이 제안하였고, 이는 타당성을 검증받으며 디젤엔진의 가스유동 해석에 사용되고 있다.11)

디젤엔진을 유동해석 하기 위한 무차원 특성곡선과 Riemann 변수의 식은 다음과 같다.

무차원으로 계산되는 변수는 음속 A, 유속 U, 거리 X, 시간 Z이다.

| (1) |

압력파는 두 개의 Riemann 변수 λ와 β로 계산되며 이를 특성곡선이라 한다. 특성곡선 λ와 β는 식 (2)와 같이 계산된다.

| (2) |

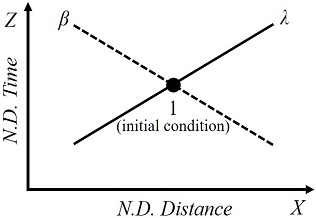

Fig. 2는 특성곡선의 X-Z 위치도이다. 특성곡선 선 λ의 기울기는 식 (3)으로 계산할 수 있으며, 특성곡선 λ와 β를 이용하여 각 격자의 위치에서 압력과 속도를 계산할 수 있다.

| (3) |

3.2 계산 알고리즘

특성곡선법을 이용한 1D 가스유동 해석 영역은 실린더, 흡·배기 밸브, 포트(port) 및 관이다. 해석 조건 및 압력 측정 위치는 실험과 동일하다. 하지만 1D로 구현되어 형상을 적용하지 못하기 때문에 피스톤 크라운(crown) 모양과 배기 및 흡기 포트(port) 부분의 형상은 실험 장치와 동일하게 적용하지 못했다. 배기관 끝단의 경계조건은 실험과 동일한 개방상태이다.

Benson 등은 배기관의 격자수 12개 이상에서 격자 의존성을 검증하였다.12) 본 연구에서는 배기관의 격자수를 100개로 생성하여 해석하였다.

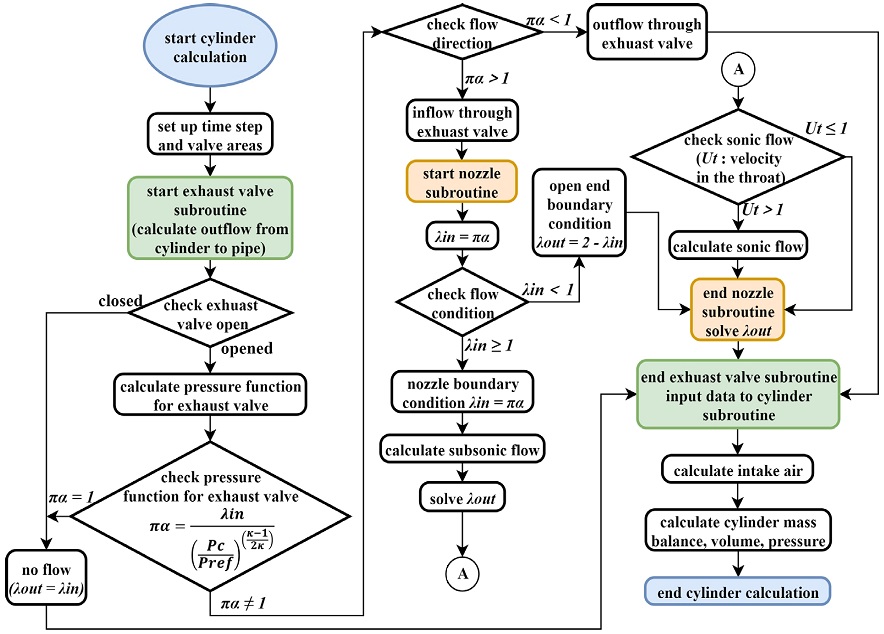

단기통 디젤엔진의 1D 가스유동 해석은 초기 조건 적용 및 압력, 속도와 시간을 계산하기 위한 주 프로그램과 실린더, 흡·배기 가스유동을 계산하는 서브루틴(subroutine) 함수로 구성되어 있다. Fig. 3은 실린더 서브루틴의 흐름도를 나타낸 것이다. 배기 밸브에 대한 서브루틴은 밸브가 닫힌 경우, 배기 밸브에 대한 유동이 없는 것으로 계산하여 서브루틴을 종료한다. 밸브가 열린 경우, 배기 밸브의 압력 함수 πα에 따라 계산이 진행되며, 밸브에서 나가는 유동 및 들어오는 유동에 따라 계산이 달라진다. 배기 밸브를 통과하여 들어오는 유동의 경우 노즐 서브루틴으로 계산되며 음속 또는 아음속인지 판별하여 다르게 계산된다. 위와 같은 계산 과정을 거쳐 실린더의 질량 균형, 체적, 압력을 계산하게 된다.

4. 결 과

4.1 불확실성 분석

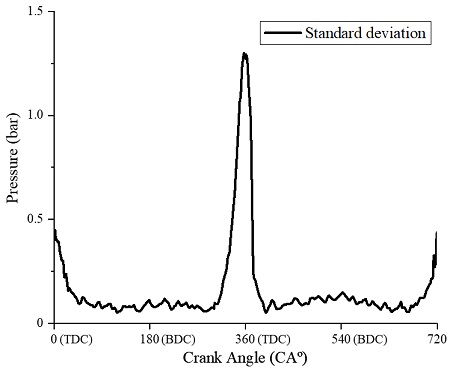

압력 측정은 엔진이 안정된 상태에서 100회전 동안 0.5 CA° 간격으로 측정하였다. 각 크랭크 각에서 측정된 최댓값 10개, 최솟값 10개를 제외한 80개의 측정값을 이용한 앙상블(Ensemble) 평균값을 실험 결과로 이용하였다.

Fig. 4는 실린더 압력 측정값의 표준편차이다. TDC 근처의 크랭크 각에서 표준편차가 크게 나타났으며, 밸브 겹침(valve overlap) 과정의 TDC(360 CA°)에서 1.29 bar 이상의 최대 표준편차가 나타났다. 이때의 실린더 압력은 저압 센서로 측정할 수 없는 피스톤 위치이기 때문에 고압 센서로 측정할 수밖에 없다. 측정범위 0~250 bar 압전식 고압 센서는 TDC에서 저압 측정 시 정확성이 낮다. TDC(360 CA°)에서 표준편차는 다른 크랭크 각에 비해 높게 나타났으며, 타당한 측정 결과라 볼 수 없어 가스유동 해석과 결과를 비교하지 않았다.13)

배기관 압력 측정은 측정범위 0~5 bar 압저항식 저압 센서로 측정하였으며, 측정값의 표준편차는 모든 크랭크 각에서 0.1 bar 이하로 나타났다. 표준편차가 작게 나타난 것은 압력 센서의 측정범위가 배기관의 저압을 측정하는데 적합한 측정범위이기 때문이라 생각한다.

4.2 실린더 압력

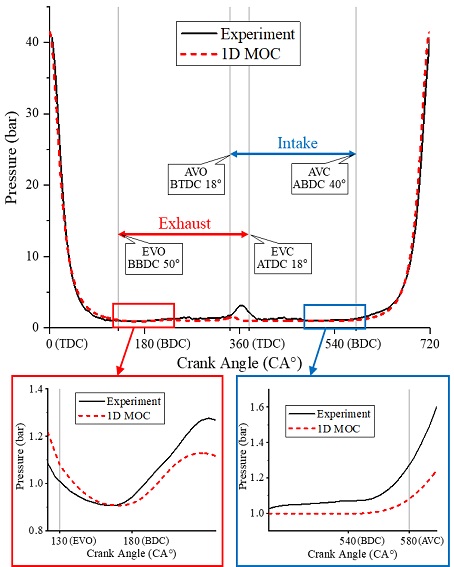

Fig. 5는 실린더 압력 결과이다. 실린더 최고 압력은 압축-폭발 과정의 TDC(0 CA°)에서 나타났으며, 실험 40.69 bar, 1D 유동해석 41.43 bar로 1.8% 차이가 났다.

가스교환 과정에서 실린더 압력 변화를 확인하기 위해 BDC 전후의 압력을 비교하였다. 배기 밸브가 열리는 130 CA°(EVO)에서 실험 1.012 bar, 1D 유동해석 1.082 bar로 6.9% 차이가 났으며, 최저 압력이 나타난 시점은 실험 164 CA°, 1D 유동해석 172 CA°로 8 CA° 차이가 났다. 흡기 밸브가 닫히는 580 CA°(AVC)에서 압력은 실험 1.270 bar, 1D 유동해석 1.085 bar로 14.6% 차이가 났다.

Table 2는 실린더 압력 결과를 비교한 것이다. 실린더 최고 압력의 차이가 1.8%이며 실린더 압력파형의 위상이 실험과 유사하게 나타나기 때문에 실린더 압력의 1D 유동해석 결과는 타당성이 있다고 생각한다. 가스교환 과정 중, 압력 파형의 위상차와 압력차가 6.9% 이상 나타난 것은 흡·배기 포트의 곡관 형상을 1D로 계산하여 압력파 및 반사파를 정확하게 계산할 수 없으므로 발생한 오차라 생각한다.

4.3 배기관 압력

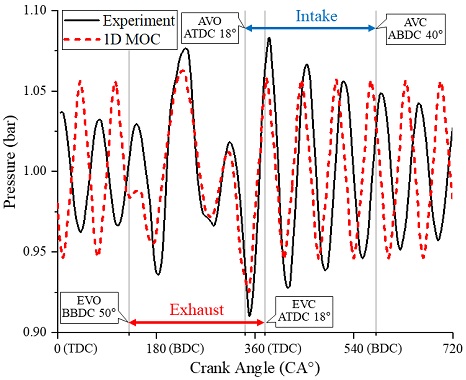

Fig. 6은 배기관의 압력 결과이다. BDC(180 CA°)부터 배기 밸브가 닫힐 때까지 압력 파형의 위상은 유사하게 나타났다. 그 외의 기간은 위상차가 나타났으며, 배기 밸브가 열리는 130 CA°(EVO)에서 압력 파형의 위상차가 가장 크게 나타났다.

배기 밸브가 열리고 실린더 내의 가스는 배기 포트를 통해 빠져나간다. 배기 포트의 곡관 형상을 1D로 계산하면 압력파 및 반사파를 정확하게 계산할 수 없으며, 정확하지 않은 계산 결과가 배기관의 계산에도 영향을 주기 때문에 위상차가 발생한 것으로 생각한다. 향후 흡·배기 포트처럼 1D로 계산하였을 때 오차가 발생하는 부분을 3D로 구현하여 보완한다면 보다 정확한 결과를 계산할 수 있을 것으로 생각한다.

5. 결 론

단기통 디젤엔진을 대상으로 특성곡선법을 이용하여 1D 가스유동 해석을 하였고, 실험과 검증한 결과를 요약하면 다음과 같다.

1) 실린더 최고 압력은 실험 결과에 비해 1.8% 높게 나타났다.

2) 가스교환 과정의 실린더 압력을 실험 결과와 비교하면, 배기 밸브가 열릴 때 6.9% 높게, 흡기 밸브가 닫힐 때 14.6% 낮게 나타났으며, 압력 파형의 위상차가 나타났다.

3) 배기관의 압력 파형을 실험 결과와 비교하면, 배기 밸브가 열리는 130 CA°에서 위상차가 가장 크게 나타났다.

실험과 검증한 결과, 실린더 최고 압력은 유사하지만, 가스교환 과정의 실린더 압력과 배기관 압력 파형의 정확성은 떨어졌다. 그 이유는 배기 포트의 곡관 형상을 1D로 계산하여 압력파 및 반사파의 영향을 정확하게 계산하지 못해 발생한 오차로 생각된다. 향후 정확성이 떨어지는 곡관 부분을 3D로 해석하고 1D-3D 결합 유동해석을 이용하여 이러한 문제점을 보완하고자 한다.

― 기 호 설 명 ―

| A : | 무차원 음속 |

| a : | 음속 [m/s] |

| AVC : | 흡기 밸브 닫힘 [CA°] |

| AVO : | 흡기 밸브 열림 [CA°] |

| BDC : | 하사점, Bottom Dead Center |

| CA° : | 크랭크 각 [°] |

| EVC : | 배기 밸브 닫힘 [CA°] |

| EVO : | 배기 밸브 열림 [CA°] |

| P : | 압력 [bar] |

| t : | 시간 [sec] |

| TDC : | 상사점, Top Dead Center |

| U : | 무차원 유속 |

| u : | 유속 [m/s] |

| Ut : | 목 부분의 유속 [m/s] |

| X : | 무차원 거리 |

| x : | 거리 [m] |

| Z : | 무차원 시간 |

하첨자

| c : | 실린더 |

| ref : | 기준 조건 |

그리스 문자

| κ : | 비열비 |

| λ : | (+)X 방향 특성곡선, λin |

| β : | (-)X 방향 특성곡선, λout |

| πα : | 배기 밸브의 압력 함수 |

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비 (2019년)에 의하여 연구되었음.

Author contributions

K. J. Kong; Data curation, Writing-original draft. K. H. Kim; Experimental system configuration, Validation. D. K. Koh; Conceptualization, Project administration, Writing-review & editing.

References

-

K. H. Kim and S. H. Jung, 2020, "Emission Characteristics of Dual Fuel Diesel Engine in Accordance with Common-rail Pressure and Natural Gas Mass Proportion", Journal of the Korean Society for Power System Engineering, Vol. 24, No. 3, pp. 98-103.

[https://doi.org/10.9726/kspse.2020.24.3.098]

- International Maritime Organization, 2011, "MARPOL Annex VI Energy Efficiency Amendments", Resolution MEPC.203(62), I.

-

H. J. Jun, K. J. Kong and T. Y Jeong, 2019, "Effect of Mixer and Urea-water-solution Injection Angle on Flow Mixing in SCR Systems", The Journal of Fisheries and Marine Sciences Education, Vol. 31, No. 6, pp. 1417-1423.

[https://doi.org/10.13000/JFMSE.2019.10.31.5.1417]

-

J. W. Yoon, F. R. Xu and S. H. Jung, 2019, "Numerical Analysis for Temperature Distributions of SCR in Kaya Ship", Journal of the Korean Society for Power System Engineering, Vol. 23, No. 1, pp. 63-69.

[https://doi.org/10.9726/kspse.2019.23.1.063]

- D. E. Winterbone and R. J. Pearson, 2000, "Theory of Engine Manifold Design: Wave Action Methods for IC Engines", Society of Automotive Engineers.

- D. E. Winterbone and R. J. Pearson, 1999, "Design Techniques for Engine Manifolds: Wave Action Methods for IC Engines", Professional Engineering Pub. Limited. pp. 250-258.

-

R. S. Benson and N. D. Whitehouse, 1979, "Internal Combustion Engines: Vol. 1", Pergamon Press Ltd., pp. 171-176.

[https://doi.org/10.1016/B978-0-08-022718-4.50009-3]

- J. Massau, 1900, "Mémoire sur l'Intégration Graphique des Équations aux Dérivées Partielles", Annales de l’Association des Ingénieurs Sortis des Ecoles Spéciales de Gand, Vol. 2, p. 159 (in French)

- R. Courant and D. Hilbert, 1962, "Method of Mathematical Physics", Interscience Publishers, Vol. 2, p. 830.

-

M. Burnat, 1970, "The Method of Characteristics and Riemann Invariants for Multidimensional Hyperbolic Systems", Siberian Mathematical Journal, Vol. 11, pp. 210-232.

[https://doi.org/10.1007/BF00967297]

- R. Benson, J. Horlock and D. Winterbone, 1982, "The Thermodynamics and Gas Dynamics of Internal-Combustion Engines", Oxford University Press, pp. 246-324.

- R. Benson, J. Horlock and D. Winterbone, 1982, "The Thermodynamics and Gas Dynamics of Internal-Combustion Engines", Oxford University Press, pp. 303-313.

-

C. A. Amann, 1985, "Cylinder-Pressure Measurement and Its Use in Engine Research", SAE Technical Paper Series.

[https://doi.org/10.4271/852067]