구조해석을 이용한 공압식 앵글밸브의 형상 최적설계

Abstract

In this study, structural analysis and optimal design of several shapes of valve body were performed to derive the optimal shape of valve. The structural safety of the development angle valves was determined through the fluid-structural interaction analysis for the optimal shape valve. The material of the valve body is STS304, and the safety factor is obtained in comparison with the allowable stress. As a result of the analysis of the optimal shape valve, the safety factor was 2.44 and the valve was safe. Comparing the structural analysis results with the fluid-structural interaction analysis, the stress increased by about 41.3% in the case of the interaction analysis. For the optimal shape valve, the mass was reduced by about 25% compared to the original valve model.

Keywords:

Fluid-structural analysis (FSI), Shape optimization, Pneumatic angle valve, Finite element analysis1. 서 론

앵글밸브(angle valve)는 볼 밸브와 함께 스톱 밸브라고도 하며, 출입 유체의 방향이 90°가 되는 밸브를 말한다. 일반적으로 앵글밸브는 운송하려는 가스, 오일 등의 유체를 안전하게 다음 단계로 통과시키는 역할을 하며, 자동화설비에 부착되어 소프트웨어의 제어로 작동한다. 유체를 통과시키는 밸브 몸체와 공기로 작동하는 액추에이터로 구성된다. 현재 화학 플랜트 분야의 자동화 설비에서는 대부분 가스용 밸브를 사용하고 있는 실정이며, 따라서 질식 및 폭발의 위험성 증가에 따른 보다 안전하고 신뢰성 있는 제품의 개발이 절실히 요구되어지고 있다. 즉 가스용 밸브나 배관 교체 작업 중에 질식 및 폭발사고가 빈번하게 발생하고 있으며, 인명사고 예방을 위해서 공압식 앵글밸브의 개발이 필요하다.

Park 등1,2)은 옥내소화전 방수구인 앵글밸브에 오리피스형태인 감압밸브에서 감압오리피스의 직경별 감압성능을 측정하였다. 이를 바탕으로 적용 가능한 압력범위를 선정하고 시간경과에도 감압성능의 저하를 최소화하는 안정적인 감압밸브 모델에 관한 연구를 수행하였다. 최근, 가스배관 용 체크앵글 안전밸브를 개발하고 기존 밸브와의 시험을 통하여 그 성능을 검증한 연구결과도 발표되었다.3) 일반 산업용으로 적용이 가능한 압전식 공압밸브를 대상으로 변위특성, 구동력, 유동-구조 특성을 고려하여 산업용 공압밸브의 최적설계와 같은 공압밸브에 대한 연구도 활발히 진행되어지고 있다.4-6) 또한 배관시스템에서 밸브의 구조 안정성 평가를 위하여 구조-연성 해석과 단일 해석을 비교하여 FSI(flow-structure interaction )기법의 타당성을 검토하는 연구를 수행하였으며, FSI 기법을 이용하여 배관시스템의 구조 안전성 평가에 대한 논문도 발표되었다.7)

기존 공압식 밸브에서 글로브 형상의 밸브는 좁은 유로로 인해 통과 유량이 적고 압력강하가 많은 단점이 있으며, 밸브 본넷의 목부분 높이가 높아서 목부분의 파손이 자주 발생하는 문제점을 갖고 있다. 따라서 이 연구의 목적은 기존 공압식 밸브의 단점을 보완한 공압식 앵글밸브를 개발하기 위한 초기 단계로 앵글밸브의 최적형상을 도출하는 것이다. 이를 위하여 이 연구에서는 먼저 몇 가지 형상의 밸브 몸체에 대한 구조해석 및 최적설계를 수행하여 밸브의 최적형상을 도출하고, 최종적으로 최적형상을 갖는 밸브에 대하여 유동-구조 연성해석을 통하여 개발 앵글밸브의 구조적 안전성을 판단하였다.

2. 해석모델 및 연구방법

기존 공압용 밸브의 단점을 보완한 공압식 앵글밸브 개발을 위하여 밸브 몸체의 구조해석을 수행하여 밸브의 최적 형상을 결정하도록 한다. 즉, 유체의 통과유량을 증가시키고 입출구 사이의 압력강하를 저감시키기 위해서 글로브 형상의 유로를 경사진 앵글 형상의 유로로 변경하여 적용한 공압식 앵글밸브를 개발하기 위한 밸브의 최적형상을 도출하고자 한다.

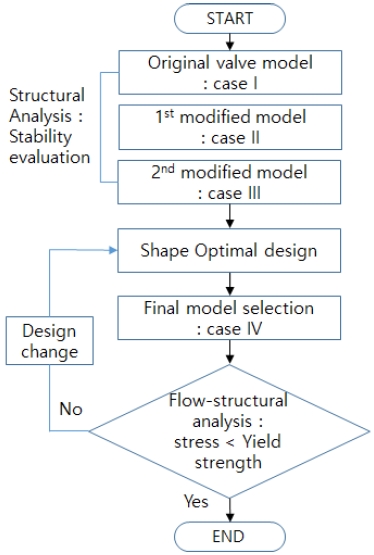

Fig. 1은 개발 밸브의 최적형상을 도출하기 위한 연구진행 절차를 도시한 것이다. 초기 모델의 구조해석 결과를 토대로 수정을 반복하여 최적 형상을 결정하고 최적 형상에 대한 유동-구조연성 해석을 수행하여 밸브 몸체의 안전성을 판단하였다. 이후 설명의 편의를 위하여 초기모델은 case I, 1차 수정모델을 case II, 2차 수정모델을 case III, 그리고 최종 설계모델을 case IV라고 하였다.

밸브 몸체의 재질은 STS304이며, 주요 기계적 물성치는 Table 1에 나타내었고, 이 물성치는 실험에 의한 값이 아니라 데이터 베이스를 활용한 인용 값이다. 밸브는 개발 사양기준에 따라 실린더의 최대 스트로크(stroke)인 12 mm로 열린 상태에서 해석을 수행하였으며, 해석 결과는 변형이 아닌 응력을 기준으로 안정성을 판단하였다.

3. 해석결과 및 고찰

3.1 구조해석

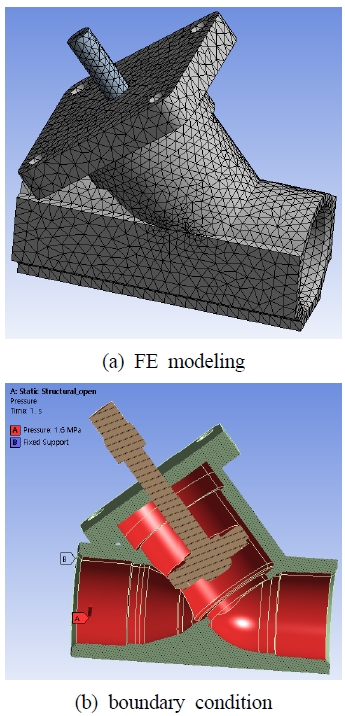

초기 제공 모델에 대한 구조해석을 수행하기 위하여 유한요소 모델 및 경계조건을 Fig. 2에 나타내었다. 밸브가 파이프에 연결되는 부분을 완전구속 조건을 부여하였으며, 밸브 내부에는 설계압력인 16 bar(약 1.6 MPa)를 적용하여 해석을 수행하였다. 초기모델에 대하여 피스톤 로드(rod)와 밸브바디의 접촉조건은 슬라이딩이 허용되는 ‘No separation’ 조건을 적용하였다. 해석결과를 쉽게 알 수 있도록 응력해석 결과는 밸브의 단면을 도시하도록 하였다.

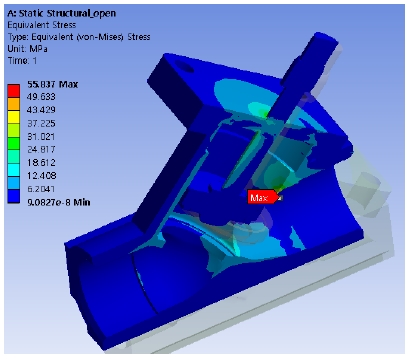

Fig. 3은 밸브 몸체의 응력해석 결과를 도시한 것으로 최대 응력은 약 55.87 MPa이다. 최대 변형은 몸체의 출구 홀의 시작점에서 발생하며, 첨예한 모서리 부분에서 응력 집중이 발생함을 알 수 있다. 피스톤 로드에서의 최대 응력은 약 35.35 MPa을 보인다. 밸브 몸체에서의 최대 응력은 몸체 재질의 허용응력인 205 MPa과 비교하여 약 27.3%에 해당하며 매우 안정함을 알 수 있다. 따라서 응력이 조금 높아지더라도 밸브 몸체의 불필요한 부분으로 생각되는 부분을 수정하여 설계하도록 하였다.

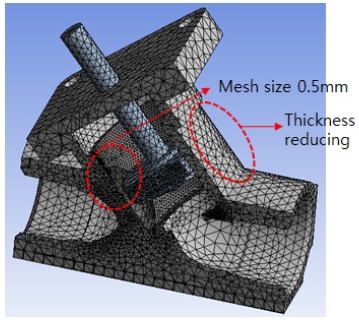

Fig. 4는 초기모델을 수정한 1차 수정모델(Case II)을 나타낸 것으로, 주요 수정 내용은 밸브 몸체의 두께를 3 mm(기존 5 mm)로 줄였으며, 최대 응력이 발생하는 부분의 요소크기를 0.5 mm로 하여 해석을 수행하였다.

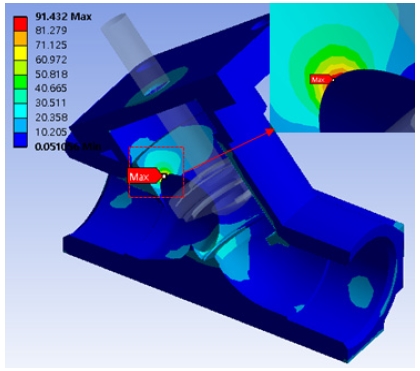

Fig. 5는 수정 모델인 Case II에 대한 응력해석 결과를 나타낸 것으로 Case I과 비교하여 다른 부분은 거의 유사한 결과를 보였으나 최대 응력은 약 2배 가까이 증가했다는 것을 알 수 있다. 이것은 요소 크기에 의한 영향이라 판단되며, 향후 모델 수정 및 요소 수 조정을 통하여 낮출 수 있도록 할 것이다. 즉, 최대 응력이 발생하는 부분을 라운딩 처리하고 요소 크기는 수렴기능을 이용하여 해석 결과를 도출하고자 한다.

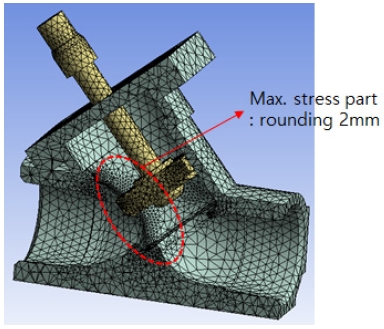

Fig. 6은 2차 수정된 밸브 모델의 요소분할 모습을 나타낸 것이며, 최대 응력이 발생하는 부분을 필렛 기능을 이용하여 2 mm 라운딩 작업을 수행하여 모델링을 완성하였다.

Fig. 7은 2차 수정 모델인 Case III 의 구조해석결과를 도시한 것이다. 앞에서 설명한 바와 같이 Case 3의 응력해석에서는 2% 오차범위에서 수렴기능을 적용하여 해석을 수행하였다. 라운딩 처리 및 수렴기능을 통한 해석수행 결과, 최대 응력은 43.23 MPa로 Case II와 비교하여 50% 이상 응력 값을 감소할 수 있었다. 하지만 2 mm 라운딩인 경우 실제 제작 시 별도의 가공 작업이 필요하기 때문에 보다 적절한 수정이 필요할 것으로 보인다.

3.2 최적형상 설계

3.1절의 구조해석 결과를 바탕으로 최종적으로 밸브 형상 및 치수를 결정하고자 한다. 최종형상 결정을 위하여 목적변수는 질량, 부피, 응력 등 여러 가지 변수가 존재하지만 개발 밸브에서는 중량이 비교적 중요한 변수에 해당하므로 목적변수를 질량으로 설정하여 최적 형상을 결정하였다.

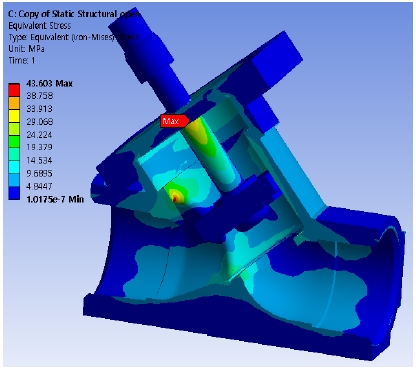

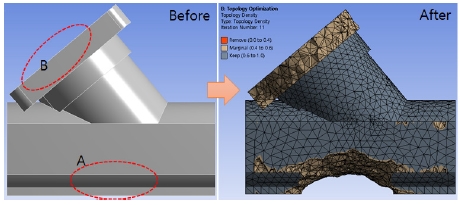

최적 형상 결정을 위하여 Case III 모델에 대한 구조해석을 수행하고 그 결과를 바탕으로 밸브의 질량 최소화에 대한 밸브의 최적 형상을 결정하여 Fig. 8과 같이 결과를 도시하였다. 해석 결과, A, B 부분에 대한 형상 변경이 가능하였으며, 밸브 전체의 질량 감소 비율은 기존 모델(Case III)의 약 74.7%에 해당한다. 즉, Case III의 질량은 0.76 kg이었으며, 최종 형상의 질량은 약 0.57 kg이다. 또한 Case III의 내부 라운딩을 2 mm가 아닌 0.5 mm로 모델링하여 시제품 제작 시 간단한 작업으로 쉽게 가공할 수 있는 치수를 적용하여 최종 설계 도면을 완성하였다. 단, 밸브의 B부분(연결 플랜지)은 개발대상 밸브에서 액추에이터가 결합되는 부분이기 때문에 압력의 영향은 받지 않으나 액추에이터와의 원활한 결합을 위하여 치수 변경은 수행하지 않았다.

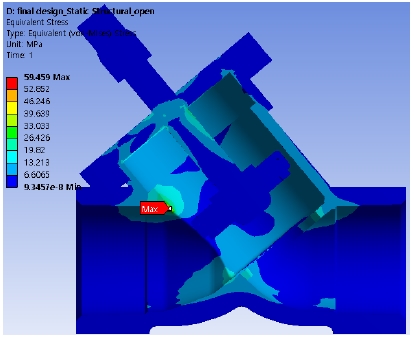

Fig. 9는 최종 모델에 대한 응력해석 결과를 도시한 것으로, 수렴 기능을 활용하였으며 그 결과, 최대 응력은 약 59.46 MPa을 나타내었다. 이 결과는 앞의 Case III의 응력과 비교하여 약 27.3% 정도 증가한 값이지만, 밸브의 질량은 약 25% 정도 감소하였으며 가공 방법을 간소화하였기 때문에 매우 적절한 결과라고 할 수 있다. 특히 최대 응력은 재질의 허용응력인 205 MPa과 비교하여 안전계수가 약 3.5로 매우 안전하기 때문에 문제가 없을 것으로 판단된다.

공압식 앵글밸브의 최적형상 설계를 위하여 여러 모델(Case I ~ III)의 구조해석을 수행하고, 최적 형상 모델(Case IV)을 결정하였다. 모든 해석에서 구속조건과 적용 설계 압력(16 bar)은 동일하게 적용하였으며, 각 모델에 대한 결과를 Table 2에 도시하였다.

3.3 유동-구조 연성해석

도출한 밸브의 최적형상 모델을 적용하여 앵글 밸브의 유동-구조 연성해석을 수행하였다. 즉, 유동해석을 통하여 얻은 결과 데이터를 구조해석의 입력 하중으로 적용할 수 있도록 설정하였다.

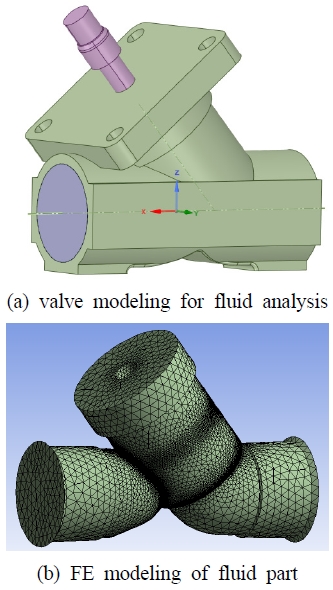

Fig. 10과 같이 유동구조 연성해석을 위하여 유동해석 모델을 추출하였으며, 밸브의 고체 모델에서 내부 유동해석 모델을 추출하여 Fig. 10(b)와 같이 요소분할을 수행하였다. 유동해석 결과, 압력(구조해석에서 입력하중으로 적용)을 살펴보면, 유동해석에서 1.6 MPa을 입력하였으나 유동특성에 의하여 최대 압력은 약 2.85 MPa이 부분적으로 적용됨을 알 수 있다.

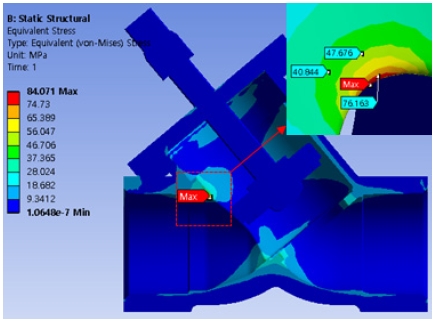

Fig. 11은 최적형상 밸브의 유동구조 연성해석 결과를 나타낸 것으로, 최대 응력은 약 84.07 MPa로 허용응력과 비교하여 안정하다는 것을 알 수 있다. Table 3는 최적형상 밸브의 단순 구조해석(SA) 및 연성해석(FSI) 결과를 비교한 것으로, 연성해석의 경우 단순 구조해석 결과에 비하여 비교적 높은 값을 보인다는 것을 알 수 있다. 향후 밸브 등과 같이 내부 유체가 존재하는 경우 유동-구조 연성해석을 통하여 결과를 도출해야 함을 알 수 있다. 해석결과를 살펴보면, 최대 응력은 약 84 MPa로 나타나지만 극히 일부분에서 발생하며 그 주위에서는 급속히 줄어들어 50 MPa 이하의 응력을 보인다는 것을 알 수 있다.

4. 결 론

이 연구에서는 앵글밸브의 최적 형상설계를 위하여 구조해석 및 유동-구조 연성해석을 수행하여 최종 설계 데이터를 확보하였다. 최적 형상 밸브에 대한 해석 결과, 안전계수가 2.44로 안전성을 확인하였으며, 단순구조해석과 비교하여 유동구조 연성해석 시 응력이 약 41.3% 증가하였다. 따라서, 내부 유체가 존재하는 경우 연성해석을 통하여 결과를 도출하여야 함을 알 수 있었다. 향후 시제품 제작 후 성능평가를 통하여 해석 결과와의 상관관계 분석이 필요할 것이며, 도출한 최적형상 밸브의 경우 초기 모델에 비하여 약 25%이상의 질량 절감을 꾀하였다.

References

-

B. R. Park, M. R. Lee, K. N. Jang and E. S. Baek, 2015, "Performance of Decompression Orifices Attached to Indoor Hydrant Discharge Outlets", J. Kor. Inst. Fire Sci. Eng., Vol. 29, No. 3, pp. 6-12.

[https://doi.org/10.7731/KIFSE.2015.29.3.006]

-

B. R. Park, K. J. Yun, K. N. Jang, J. U. Choi and E. S. Baek, 2012, "A Study on the Decompression Performance by the Orifice Diameter", J. Kor. Inst. Fire Sci. Eng., Vol. 26, No. 6, pp. 57-63.

[https://doi.org/10.7731/KIFSE.2012.26.6.057]

- S. H. Lim, 2017, "Development of Check Angle Safety Valve for Residential Gas Piping", Industry Promotion Research, Vol. 2, No. 1, pp. 9-13.

-

S. N. Yun and I. S. Park, 2014, "Endurance of Pneumatic Valve with a Multi-bender PZT Actuator", Journal of the KSPSE, Vol. 18, No. 2, pp. 31-36.

[https://doi.org/10.9726/kspse.2014.18.2.031]

-

C. M. Kim, S. J. Park and G. M. Kim, 2017, "Development of Multi Sample Array System Based on Pneumatic Valve", J. Korean Soc. Precis. Eng., Vol. 34, No. 1, pp. 59-63.

[https://doi.org/10.7736/KSPE.2017.34.1.59]

- J. J. Choi, 2020, "Flow Rate Control System Design for the Industrial Valve", Journal of the KAICS, Vol. 21, No. 1, pp. 387-392.

- I. S. Son, S. H. Ha, G. L. Kim, J. S. Yu and S. G. Sim, 2019, "Dynamic Behavior Evaluation of Bellows Type Piping System", Proceedings of the KSPSE Spring Conference, pp. 160-161.