래미네이트 중간층에 알루미나 분말 혼합 수지를 적용한 어선 외판용 적층판의 기계적 강도 특성

Abstract

Fiber-reinforced plastics are widely used in marine manufacturing. The number of FRP material fishing vessels steadily increases since 1992, up to 531.9% in 2018. The ratio of the number of FRP fishing vessels to that of the total fishing vessels increases from 15.4% in 1992 to 96.9% in 2018. The disadvantage is that FRP vessels are easily broken by external impacts. Recently, various studies have been conducted to enhance the strength and elastic modulus by mixing alumina powder with resin. In this study, the resin was mixed with alumina powder at a rate of 0%, 1%, 5% and 10%, and applied to the middle layer. From the experiment results, it was found that the resin mixed with alumina powder by 5% (AL5L-5) showed the highest tensile strength and an improvement in strength by 5.4% compared to the neat resin. The tensile stress-displacement curve showed a sharp vertical bent at the final fracture surface. The pop-in phenomena was also in the resin mixed with alumina powder. In their stress-strain curves, the stress dropped momentarily and then increased again. Neat resin specimens showed the highest at flexural strength. In the elastic flexural modulus results, the neat resin and AL5L-10 exhibited the highest values. In the flexural specimen, cracks generally began from the lower surface of the specimen. As the ratio of alumina powder increased, the crack progression length and the total crack area decreased.

Keywords:

Alumina powder, Crack, FRP fishing vessels, Tensile test, Flexural test1. 서 론

FRP(Fiber Reinforced Plastics)는 철에 비해 가볍고 해양 환경에서 내식성이 우수하고, 낮은 열 전도성 및 저렴한 유지 보수 비용의 장점이 있으며 설계 및 가공에 있어서 어떠한 형태로든 자유롭게 적용할 수 있고, 접착성이 좋아 미국, 일본, 유럽 등에서 선체 제작 공정에 널리 사용되고 있다.1-3)

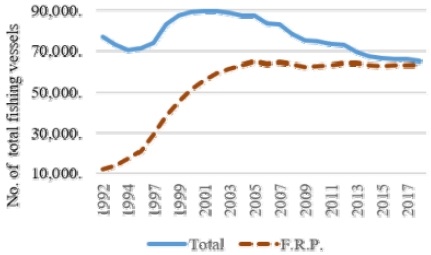

국내 동력 어선은(데이터 집계가 없는 1996년 제외) Fig. 1과 같이 2001년 89,347척으로 최대치를 기록한 뒤 점점 감소하여 2018년 65,089척으로 27.2%가 감소했지만, FRP 재질 어선은 1992년 11,858척에서 꾸준히 증가하여 2018년 63,078척으로 532% 증가하였다. 전체 동력 어선 대비 FRP 동력 어선 비율은 1992년 15.4%에서 2018년 96.9%까지 증가하였다.4)

선박은 해상 이동 구조물로서 아무리 주의를 하더라도 운항 중 암초나 기타 물체와의 충돌이 있을 수 있으며 어항에서 입출항 시 타 선박과의 접촉에 의한 외판의 파손이 발생할 수 있다.5) FRP 어선 제작 시 사용되는 재료 중 하나인 수지(resin)는 저렴한 가격 및 경화제에 따른 경화 속도 제어의 용이성, 내열성 및 경도 등이 우수하다는 장점이 있지만 높은 가교 밀도(cross linking density)로 인하여 분자 구조가 강직해져서 취성(brittleness)이 증가하여 외부의 충격 때문에 쉽게 깨진다는 단점을 가지고 있다.6)

이러한 단점을 보완하기 위해 최근 수지에 금속제 강화제 중 알루미나 분말을 혼합하여 강도와 탄성계수 등을 변화시키는 연구가 다양하게 진행되고 있다. 알루미나 분말은 구매가 쉬울 뿐만 아니라 기계적 강도, 내열성, 내마모성, 내식성 및 경량성이 우수하며 상온에서 이론 강도와 탄성률이 크고 화학적으로 안정하여 강화제로써 사용되고 있다.7),8)

Kwon 등은 CFRP(Carbon Fiber Reinforced Plastic)의 12층 중 7번째 층에 알루미나 분말을 에탄올과 1:5로 섞은 시험편을 DCB(Double Cantilever Bending)와 AE(Acoustic Emission) 시험을 통해 기계적 특성을 확인하였고, 그 결과 CFRP 층간에서 균열 성장을 억제하는 실험 결과를 얻었다.9)

Srivastava와 Verma는 에폭시 수지에 80 μm 알루미늄 입자를 각각 1%, 5%, 8%와 10% 비율로 섞은 뒤 몰드에 부어 시험편을 만들어 인장, 압축, 마모 시험을 시행하였고 강도, 경도, 마모에서 향상되는 비율을 확인하였다.10)

Sarkar 등은 로빙 유리섬유, 에폭시 수지와 알루미늄 분말을 유리섬유 중량비 60 wt%는 고정해놓고 나머지 40 wt%를 가지고 에폭시 수지와 알루미늄 분말을 40:0, 35:5, 30:10, 25:15로 구분하여 제작한 몰드 안에다 로빙을 놓고 알루미늄 분말과 혼합한 수지를 부어 수적층하여 시험한 결과 인장 강도와 탄성계수 향상 효과를 확인하였으나 굽힘강도는 감소하는 실험 결과를 얻었다.11)

본 연구에서는 실제 고흥의 한 FRP 조선소에서 사용하고 있는 재료(로빙, 매트, 수지, 경화제)와 적층 순서(매트-로빙)를 바탕으로 가운데 층(5번째 매트와 6번째 로빙)에는 알루미나 분말과 수지의 혼합 비율을 0%, 1%, 5% 및 10%로 구분하여 섞은 알루미나 혼합 수지액을 적용한 어선 외판용 적층판을 제작하였다. 이를 통해 국내 FRP 어선 외판 중간층에 알루미나 분말을 혼합한 수지를 적용하였을 경우 얻을 수 있는 기계적 이점을 인장, 굽힘시험 및 균열 특성을 통해 확인하고자 하였다.

2. 연구방법

2.1 시험편 재료

본 연구에 사용된 FRP 시편의 매트와 로빙은 Owens Corning Korea의 M723-450과 WR-570-100, 수지는 (주)폴린트컴포지트코리아의 G-613BT(R), 경화제는 대한화학공업사의 UPR 경화제 WD, 알루미나 분말은 (주)알앤비의 AP-100 1μm를 사용하였으며 물성은 Table 1-3과 같다. 매트와 로빙은 UP 수지와 함침 및 적층시킨 후 강도를 측정한 영국 선급(Lloyd’s classification society) 인증 결과값이다.

2.2 시험편 제작

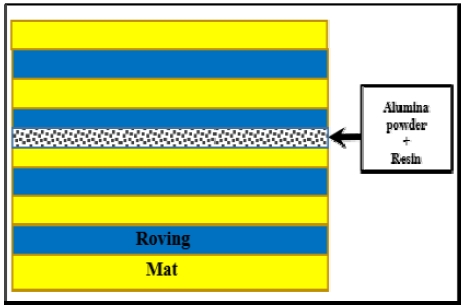

적층 순서는 실제 소형어선 건조 시 적용하는 매트(Mat)-로빙(Roving) 적층 방법을 사용하였고 가운데 층인 5번째 매트와 6번째 로빙 층 사이에 수지와 알루미나 분말의 혼합 비율을 각각 0%, 1%, 5% 및 10%로 혼합한 수지를 사용하여 수적층(hand-layer) 공법으로 FRP 외판을 대기압 상온에서 Fig. 2와 같이 적층하였다.

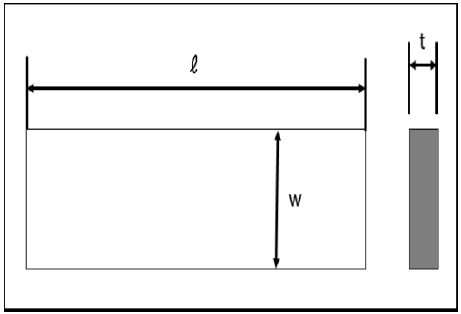

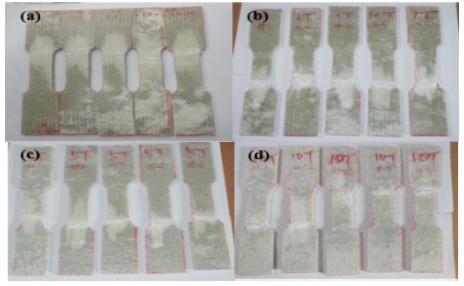

알루미나 분말과 수지의 비율은 Table 4와 같이 수지 2,000 mL에 알루미나 분말을 각각 20 mL, 100 mL, 200 mL를 넣고, 경화제는 같은 양인 10 mL를 넣고 10분간 저어준 뒤10) 적용하였다. 시험편은 「강화플라스틱선의 구조기준」별표3과 별표6의 시험편 규격을 따라 비율별 인장 및 굽힘 시험편을 각각 10개씩 총 80개를 제작하였다.

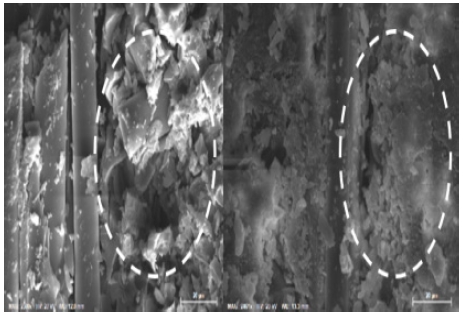

Fig. 3은 SEM(Field Emission Scanning Electron Microscope)으로 촬영한 단면이며, 분말을 적용하지 않은 기준재는 수지가 불규칙한 양상을 띠지만 AL5L-10은 수지가 점성을 이룬 찰흙과 같이 불규칙한 모습이 없어진 형태를 볼 수 있다.

3. 시험결과 및 파단특징

3.1 인장강도 시험방법 및 결과

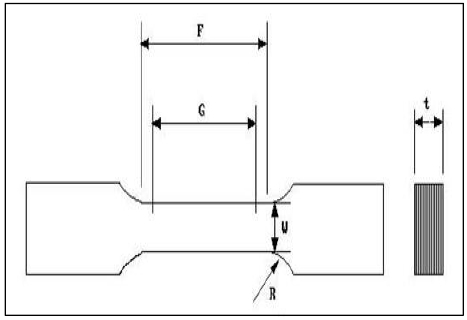

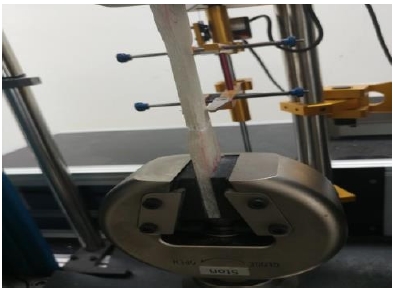

인장강도 시험은 뉴원시스템의 R25243 인장 및 압축 시험기를 사용하여 「강화플라스틱선의 구조기준」 별표3의 인장강도와 인장탄성계수의 규정에 따른 시험방법을 준용하여 알루미나 분말의 혼합 비율 0%, 1%, 5% 및 10% 시험편을 5개씩 총 20개의 시험편에 대하여 인장 하중 속도를 분당 5 mm로 Fig. 6과 같이 실시하였다.12)

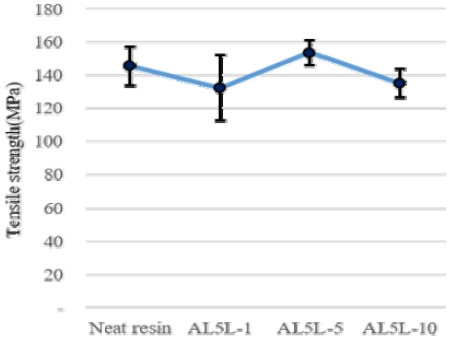

Fig. 7은 기준재와 알루미나 분말을 수지에 0%, 1%, 5% 및 10%로 혼합한 수지를 가운데 층(5~6층)에 적용한 시험편의 인장강도 시험결과이며 인장강도 기준값은 98 MPa로 모든 시험편이 기준치를 초과하였다.12) 알루미나 분말을 5% 혼합한 AL5L-5의 평균값이 153.5 MPa로 가장 높았으며 기준재의 평균값보다 5.4% 높았다.

AL5L-1의 평균값과 AL5L-10의 평균값은 132.2 MPa, 135 MPa로 기준재(145.6 MPa)보다 낮은 강도 평균값을 보였다. 평균값으로 확인한 인장강도는 알루미나 분말의 혼합비가 증가할수록 강도가 줄거나 증가하지 않았고 5%를 혼합한 AL5L-5에서 강도가 가장 높은 결과를 보였다.

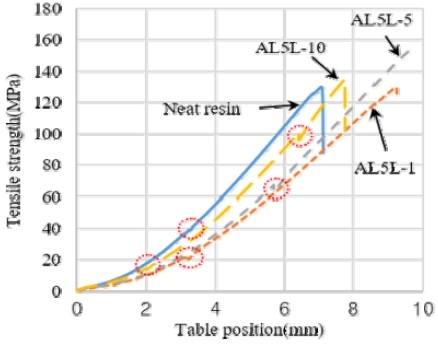

Fig. 8은 시험편의 인장강도-변위 시험결과이다. 인장강도-변위 곡선은 평균값과 가장 비슷한 인장강도 값을 가진 시험편의 인장강도-변위 곡선을 대표적으로 확인하였다. 곡선 분석 결과, 4개의 시험편이 모두 최종 파단면에서 수직으로 급하게 꺾이는 모습을 보였다. 알루미늄 분말을 혼합한 시험편에서는 기준재에서는 없었던 순간적으로 강도가 꺾였다가 다시 증가하는 팝인(pop-in) 현상이 원과 같이 나타났으며, 이는 시험편 균열 진행 방향의 하중이 수지액 내부의 알루미나 분말 영역과 만나면서 그 하중이 순간적으로 변하였기 때문이며, 알루미나 분말의 혼합 비율이 높은 AL5L-10에서 두 번의 큰 팝인 현상을 확인할 수 있었다.

3.2 인장강도 파단 특징

Fig. 9는 인장강도 파단 후 시험편이며 파단면 주변으로 매트와 로빙의 경계면에 박리가 발생하며 로빙의 형태를 확인할 수 있을 정도로 하얗게 변한 것을 볼 수 있다. 하지만 그 박리의 면적이 알루미나 분말의 혼합 비율이 높아질수록 줄어들었으며, (d)의 경우는 파단 경계면에서 로빙과 매트의 박리 발생 여부를 확인하기 어려울 만큼 불투명하였다. 알루미나 분말을 혼합한 수지는 알루미나 분말이 수지에 녹아 불투명한 백색을 띠었고 이 수지를 가운데 층에만 적용하였지만 수지가 가운데 층(5번째)에만 영향을 미치지 않고 시편 전체에 영향을 준다는 것을 확인하였다.

3.3 굽힘강도 시험방법 및 결과

굽힘강도 시험은 인장강도 시험에 사용한 같은 시험기를 사용하여 강화플라스틱선 선박의 구조기준 별표 6의 굽힘강도와 굽힘 탄성계수의 규정에 따른 시험방법을 준용하여 알루미나 분말의 혼합 비율 0%, 1%, 5% 및 10% 시험편을 5개씩 총 20개의 시험편에 대하여 Fig. 10과 같이 3점 굽힘강도 시험을 하였다. 시험편의 두께는 6.73 ~ 7.72 mm이었으며, 굽힘강도 결과에서 중요한 지지점(ℓ) 간의 거리는 공통으로 100 mm를 적용하였다.

굽힘강도식은 (1)과 같으며, P는 파단하중(kg), ℓ은 지지점 간의 거리(mm), b는 시험편의 너비(mm), t는 시험편의 두께(mm)로 계산할 수 있으며 하중 속도는 분당 시험편 두께의 2분의 1(mm)을 표준으로 하였다.12)

| (1) |

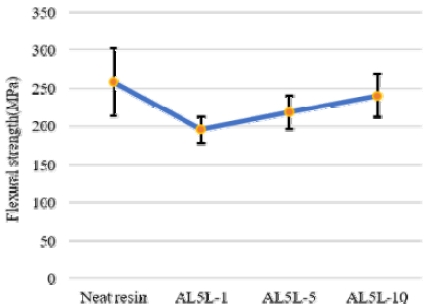

Fig. 11은 알루미나 분말을 수지에 0%, 1%, 5% 및 10%로 혼합한 수지를 가운데 층(5~6층)에 적용한 시험편의 굽힘강도 시험결과이며, 굽힘강도 기준값은 147.1 MPa로 모든 시험편이 기준치를 초과하였다.12)

알루미나 분말을 혼합하지 않은 기준재의 강도가 257.7 MPa로 가장 높았으며. AL5L-10, AL5L-5, AL5L-1 순서로 240.2 MPa, 218.5 MPa, 195 MPa 강도를 보였다. 알루미나 분말을 혼합한 수지를 사용한 시험편의 굽힘강도가 기준재보다 전반적으로 낮았으나, 알루미나 분말 혼합 비율이 높을수록 굽힘강도는 증가하는 양상을 보였다.

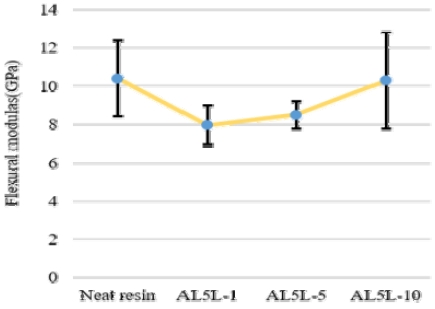

Fig. 12는 알루미나 분말을 수지에 0%, 1%, 5% 및 10%로 혼합한 수지를 가운데 층에 적용한 시험편의 굽힘 탄성계수 값이다. 굽힘 탄성계수 식은 (2)와 같으며. ℓ은 지지점 간의 거리(mm), b는 시험편의 너비(mm), t는 시험편의 두께(mm)로 계산할 수 있다.12)

하중 처짐 곡선도의 초기 직선 부분의 접선 기울기 m은 굽힘강도 응력-변위 값의 파괴응력 값 100%를 기준으로 20-50%의 응력 값에서 20~50%의 변위 값을 나누어 적용하였다.13)

| (2) |

알루미나 분말을 수지에 혼합한 시험편의 굽힘강도 탄성계수는 기준재와 AL5L-10이 10.66 GPa과 10.26 GPa로 비슷한 결과를 보였고, AL5L-1과 AL5L-5는 7.9 GPa과 8.5 GPa로 기준재보다 낮은 결과를 보였다. 알루미나 분말 혼합 비율이 증가할수록 탄성계수가 증가하는 양상을 보였다.

3.4 굽힘강도 파단 특징

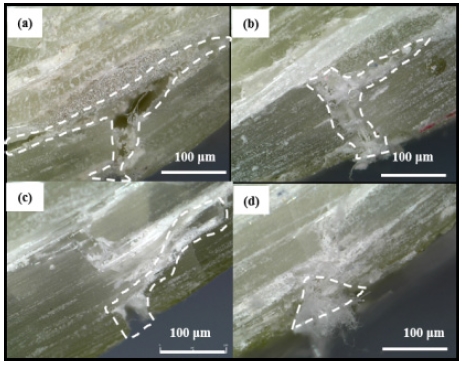

Fig. 13은 DIMIS사의 DIMIS-M 디지털 현미경을 사용하여 기준재, AL5L-1, AL5L-5, AL5L-10 굽힘강도 시험편 파단면을 나타낸 사진이다. 기준재의 경우, 지그가 누르는 반대 면인 시험편의 하부에서 균열이 시작되어 상부 쪽으로 수직 진행되다가 로빙과 매트의 경계면을 기준으로 시험편 수평 방향으로 균열 확장을 확인할 수 있었다. 반면 알루미나 분말을 혼합한 시험편은 혼합 비율이 커질수록 시험편 하부에서 균열이 시작하는 양상은 같았으나 수직 방향으로 균열 성장이 줄어드는 모습을 보였다. 수직 방향으로 균열이 줄어드는 만큼 로빙과 매트의 경계 부분의 층간박리(delamination) 길이와 면적도 줄어드는 모습을 보였다.

기준재(a)는 매트와 수지 함침 층에서 미세한 균열을 많이 발견할 수 있었다. AL5L-1에서는 첫 번째 로빙까지는 시험편 방향으로 긴 균열을 발견할 수 있었지만, 균열이 표면 방향으로 성장하지는 않았다. AL5L-5와 AL5L-10에서는 굽힘강도 시험으로 인한 하부의 균열이 발생하였고, 하부층에서 매트와 로빙 사이에서 층간박리가 주로 발생하였다. 알루미나 분말을 혼합한 수지가 기준재와 비교하여 수지 자체의 미세한 균열의 발생이 줄어드는 현상을 확인하였다.

이를 통해 알루미나 분말을 혼합한 수지액이 로빙과 매트의 경계면 접합력의 향상을 통해 내부의 균열 확장을 제한하는 효과가 있으며, 층간박리 현상 감소 효과를 가져올 수 있다고 사료된다.

3.5 시험결과 고찰

시험편은 복합재료의 특성과 수적 층의 한계로 인해 같은 시험판에서 제작된 시험편임에도 불구하고 기계적 특성과 두께가 같은 결과를 얻기 어려운 복합재료와 수적 층의 한계를 확인하였다.

전체적으로 알루미나 분말 혼합 수지를 가운데 층에만 적용하였을 때 강도적인 측면에서는 큰 장점을 갖지는 못하였다. 하지만 균열의 성장 억제에는 효과가 있었으며, 이를 통해 전체 균열 면적이 줄어드는 특성을 확인하였다. 기준재와 비교하여 인장강도, 굽힘강도 및 탄성계수가 비슷한 값을 보이는 ALM-10은 기계적 특성은 비슷하지만 기준재에 비해 균열의 확장과 면적을 줄여 줄 수 있어 선박의 정비, 취급 및 관리 분야에 응용이 가능한 기초 자료로서 해양사고 예방에 도움을 줄 수 있겠다.14)

굽힘강도 시험에서는 알루미나 분말의 혼합 비율이 증가할수록 굽힘강도와 탄성계수가 증가하였다. 중간층을 제외하고는 모두 같은 재료를 사용하였으므로 두께 차이의 변수는 중간층에 적용한 알루미나 분말이고, 이는 알루미나 분말을 혼합한 중간층 두께가 두꺼워질수록 하중이 줄어든다고 사료된다. 또한 굽힘강도에서는 알루미나 분말 혼합 비율이 증가할수록 강도와 탄성계수 값이 증가하였는데 본 연구에서는 10% 혼합 비율까지만 시험을 수행하였다. 향후 알루미나 분말을 혼합한 중간층의 두께 차이와 1~5%, 5~10% 사이에서 한가지 혼합 상황을 추가하여 실험의 신뢰성을 향상할 필요가 있다.

4. 결 론

본 연구에서는 최근 국내외에서 복합재료의 수지에 금속 분말을 섞어 강도를 증가시키는 연구가 다양한 방법으로 연구되고 있는 상황에서 FRP 소형어선 외판의 기계적 향상을 위해, 기존 수지에 알루미나 분말을 0%, 1%, 5% 및 10%로 혼합하여 시험편의 가운데 층에 적용하여 기계적 특성을 확인하였다.

1) 알루미나를 1%, 5% 및 10% 혼합한 수지를 가운데 층(5층)에 적용한 인장과 굽힘 시험결과 모든 시험편이 기준 강도(인장: 98 MPa, 굽힘: 147 MPa)를 초과하였다.12)

2) 알루미나 분말을 5% 혼합한 뒤 시험편 가운데 층에 적용한 AL5L-5의 인장강도 평균값이 153.5MPa로 가장 높았으며, 분말을 적용하지 않은 기준재보다 5.4% 높은 강도 값을 보였다.

3) 알루미나 분말을 혼합하지 않은 기준재의 굽힘강도 평균값이 257.7 MPa로 가장 높았다. 알루미나 분말 혼합 시험편 중에서는 AL5L-10 시험편이 기준재 대비 93.2%로 가장 높은 굽힘강도 값을 나타냈으며, 알루미나 분말이 혼합된 시험편의 경우는 혼합 비율이 높아질수록 굽힘강도가 향상되었다.

4) 탄성계수는 기준재와 AL5L-10이 10.66 GPa과 10.26 GPa로 비슷한 결과값을 보였다. 알루미나 분말이 혼합된 시험편의 경우, 알루미나 분말 혼합 비율이 증가할수록 탄성계수 값이 향상되었다.

5) 알루미나 분말을 혼합한 수지를 래미네이트 중간층에 적용한 시험편의 강도나 탄성계수 값은 기준재에 비해 큰 향상을 보이지는 않았다. 하지만 알루미나 혼합 비율이 높을수록 수지에서의 균열의 성장과 균열 면적이 감소하는 특성을 보였다. 이를 통해 균열이 많이 발생하거나 그 면적이 크게 발생하는 어선의 외판에 부분적 사용에 관한 추가적인 연구를 통해 현장 적용에 대한 검토가 필요하겠다.

Author contributions

D. K. Kang; Conceptualization. S. H. Han; Resources. J. H. Park; Project adminstration.

References

- M. D. Anand, K. A. Janardhahan, R. Rajush and D. Ramachandran, 2016, "Fibre Reinforced Plastic Material with Aluminum Filling Used for Ship Superstructure", Journal of Chemical and Pharmaceutical Sciences, Vol. 9, pp. 351-355.

- S. H. Ahn, H. K. Choi and K. W. Nam, 2010, "Strength Evaluation for Adhesive Bonds of Adhesive with FRP Ship Body Structure", Journal of Ocean Engineering and Technology , Vol. 24, pp. 146-152.

-

D. K. Kang and S. H. Kim, 2017, "A Study on the Certification Criteria for Personal Watercraft Using Electric Power Propulsion", Journal of the Korean Society of Marine Environment & Safety, Vol. 23, pp. 67-72.

[https://doi.org/10.7837/kosomes.2017.23.1.067]

- Ministry of Oceans and Fisheries, 2019, National Approval Statistics, http://www.mof.go.kr/statPortal

- S. B. Kim, 1984, "FRP Fishing Vessel Building Method and Repair(Ⅱ)", The Journal of Korean Fishing Vessel Society, Vol. 21, pp. 62-64.

-

H. R. Lee, J. H. Song, D. Y. Kim, C. S. Lim and B. K. Seo, 2016, "Thermal and Mechanical Properties of Epoxy Composites Using Silica Powder", Journal of Adhesion and Interface, Vol. 17, pp. 7-14.

[https://doi.org/10.17702/jai.2016.17.1.7]

-

M. K. Joo, Y. S. Lee and K. S. Yeon, 2007, "Properties of Polymer-Modified Pastes with Alumina Powder", Journal of the Korea Concrete Institute, Vol. 19, pp. 539-547.

[https://doi.org/10.4334/JKCI.2007.19.5.539]

-

J. R. Choi and S. J. Park, 2013, "A Study on Thermal Conductivity and Fracture Toughness of Alumina Nanofibers and Powders-filled Epoxy Matrix Composites", The Polymer Society of Korea, Vol. 37, pp. 47-51.

[https://doi.org/10.7317/pk.2013.37.1.47]

-

O. H. Kwon, Y. S. Tun and Y. R. Ryu, 2014, "Mechanical Behaviors of CFRP Laminate Composites", Journal of the Korean Society for Power System Engineering, Vol. 18, pp. 166-173.

[https://doi.org/10.9726/kspse.2014.18.6.166]

- V. K. Srivastava and A. Verma, 2015, "Mechanical Behaviors of Copper and Aluminium Particles Reinforced Epoxy Resin Composites", American Journal of Materials Science, Vol. 5, pp. 84-89.

-

P. Sarkar, N. Modak and P. Sahoo, 2017, "Mechanical Characteristics of Aluminium Powder Filled Glass Epoxy Composites", International Journal of Engineering and Technologies, Vol. 12, pp. 1-14.

[https://doi.org/10.18052/www.scipress.com/IJET.12.1]

- Ministry of Oceans and Fisheries, 2016, "Structural Standard of Fiber Reinforced Plastic Ship".

- A. M. Yusouf, M. Suffian, W. Hashim and R. Rafeadah, 2015, "Optimum Slope of Load-Deflection Curve for Bending Young’s Modulus Derivation", Journal of Tropical Forest Science Vol. 27, pp. 527-534.

- H. K. Lee and S. R. Chang, 2005, "Cause Analysis and Prevention of Fishing Vessels Accidents", Journal of the Korean Society of Safety, Vol. 20, pp. 153-157.