초저온 냉동고용 스터링 냉동기 개발

; Ji-Ho Park**

; Ji-Ho Park** ; Jong-Woo Kim***

; Jong-Woo Kim*** ; Sang-Yoon Choo****

; Sang-Yoon Choo**** ; Han-Kil Yeom*****

; Han-Kil Yeom***** ; Yong-Ju Hong*****

; Yong-Ju Hong***** ; Seh-Wan In*****

; Seh-Wan In***** ; Seong-Je Park*****

; Seong-Je Park***** ; Jun-Seok Ko*****, †

; Jun-Seok Ko*****, †

Abstract

This paper describes the experimental study of Stirling cooler developed for ultra-low temperature freezers. Generally, an ultra-low temperature freezer for storage of bio reagent is operated at –80℃ of inside temperature. A Stirling cooler is more efficient than a conventional cascade cooler around –100℃ of operating temperature. In this research, a β-type Stirling cooler driven by linear compressor is designed, fabricated and tested. Especially, the research investigated the effect of regenerating material on the dynamic behavior and cooling performance of the developed Stirling cooler. From cooling performance test, the developed cooler shows the cooling capacity of 234 W at –100℃ with input power of 592 W and 0.396 of COP.

Keywords:

Ultra low temperature freezer, Stirling cooler, Linear compressor, Regenerator1. 서 론

인간의 삶의 질 향상과 최근 인류에 대한 감염병의 위험이 급속히 증가함에 따라 바이오 분야에 대한 연구개발이 확산하는 추세이다. 이에 따라 바이오 시약을 안정적으로 보관할 수 있어 바이오 분야의 가장 기본적인 장비인 초저온 냉동고에 대한 수요가 증가하고 있다. Fig. 1과 같은 모습의 초저온 냉동고는 바이오 뱅크, 병원, 대학교, 연구소 등에서 세포조직, DNA, RNA, 단백질, 바이러스, 박테리아, 효소, 혈액 등의 시료를 –80℃ 이하로 보관하기 위해 사용되며, 냉동고 내 온도를 초저온으로 조성, 유지하기 위하여 초저온 냉동기가 필수이다. 기후 변화 대응 목적의 탄소배출 저감을 위해 에너지 소비기기의 고효율화가 절실히 요구되고 있으며, 보급이 증가하고 있는 초저온 냉동고의 효율 향상 또한 마찬가지이다.1)

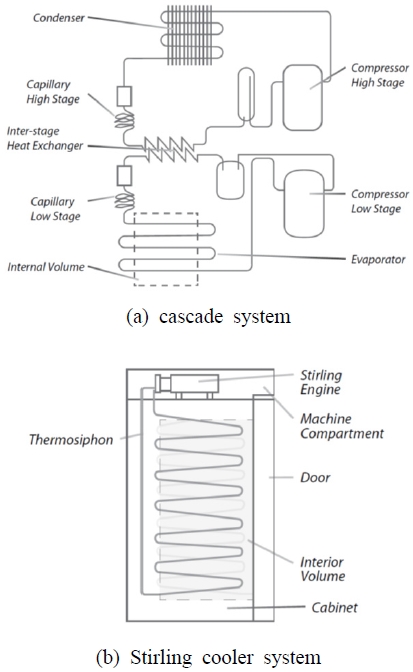

초저온 냉동고에서 전력은 대부분 –80℃ 이하로 냉각하는 초저온 냉동기에 의해 소비되는데, 기존에는 증기-압축 냉각 사이클에 기반하여 작동 온도가 다른 두 종류의 냉매를 사용하는 이원 냉동기(Cascade refrigerator)가 사용되었다. 이원 냉동기는 일반 냉장고와 같이 냉매가 흐르는 증발기가 냉동고 벽면을 냉각하는 방식이다. 에너지 절감 문제가 중요해지면서 스터링 냉동기 기술에 특화된 미국의 Stirling Ultracold 사에서는 Fig. 2 (b)와 같은 구조의 스터링 냉동기를 적용한 초저온 냉동고를 개발하여 에너지 절감 효과를 입증하였다.2-5) 스터링 냉동기는 지구 온난화 지수(GWP: Global Warming Potential)가 0인 헬륨을 냉매로 사용하기 때문에 친환경적이며, 기존 증기-압축 방식 냉동기에 비해 초저온에서 높은 COP 가지며 ON/OFF 제어가 아닌 용량 제어가 가능하여 에너지 소비 절감이 가능하다. 현재 증기-압축 냉동기의 부품 가격이 매우 낮은 반면에 스터링 냉동기는 기술적 난이도가 높고 산업 생태계가 조성되지 않아 가격이 높지만, 에너지 효율 향상에 대한 요구의 강도가 점점 세져 초저온 냉각기로써 스터링 냉동기의 가치는 향상될 것으로 기대된다. Fig. 2는 기존 증기-압축 방식의 이원 냉동기와 스터링 냉동기가 적용된 초저온 냉동고의 개략도를 보여준다. 스터링 냉동기는 냉동고 상단에 설치되며 2차 냉매를 사용하는 열사이펀(Thermosiphon)이 냉동고 벽면을 냉각하는 방식이다.

본 연구에서는 800 L급 초저온 냉동고에 적용하기 위한 스터링 냉동기를 제작하여 냉각성능시험을 수행한다. 특히, 재생물질로 사용되는 금속망(Screen mesh)의 종류를 변경하며 성능시험을 수행하여 스터링 냉동기의 동특성 및 냉각성능에 미치는 영향을 고찰하고자 한다.

2. 냉동기 제작 및 실험장치 구성

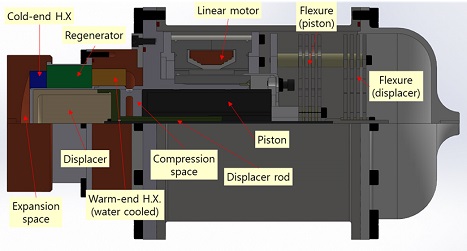

스터링 냉동기는 재생식(regenerative) 냉동기의 일종으로 작동기체인 헬륨이 밀봉된 냉동기 내부의 피스톤과 변위기의 왕복 직선 운동에 의한 압축일과 팽창일에 의해 냉각 효과가 생성된다. 본 연구에서 제작한 스터링 냉동기는 피스톤과 변위기가 동일한 축 상에 위치하는 베타형 구조이고, 피스톤 구동을 위하여 선형 모터가 사용된다.6,7) 압축공간에서 피스톤 운동에 의해 압축된 기체는 고온부 열교환기에서 압축일이 제거되고, 재생기를 통과하면서 냉각된 후 저온부 팽창 공간에 의해 냉각 효과가 발생한다. 팽창된 기체는 저온부 열교환기에서 부하로부터 열을 흡수하고, 다시 재생기를 통과하면서 재생기에 저장되었던 열에 의해 가열되어 냉각 사이클이 완성된다.

Fig. 3은 본 연구에서 제작된 스터링 냉동기의 단면도이다. 선형 모터의 가동자에 피스톤이 결합되어 있고, 피스톤 구동을 위해 선형 모터의 고정자에는 교류전류가 투입되면 전자기력에 의해 피스톤이 왕복 운동을 하게 된다. 변위기는 피스톤과 동일한 실린더에 위치하며, 피스톤에 의해 생성되는 압력 파형에 의해 구동된다. 피스톤과 변위기는 각각 판형 스프링으로 지지되는 구조인데, 스터링 냉동기의 피스톤과 변위기의 왕복 직선 운동은 질량-스프링-댐퍼의 가진 진동 시스템 특성을 갖는다.8) 따라서 판형 스프링의 스프링 강성은 설계된 진폭과 위상을 구현하도록 결정된다. 고온부와 저온부 열교환기는 충분한 열전달 면적을 확보하기 위하여 핀 구조로 설계되며, 얇은 구리 박판을 접어서 외벽에 브레이징 접합 공정으로 제작한다. 재생기 내부의 재생물질은 다공성 물질이 사용되는데 본 연구에서는 스테인리스 강선(316)으로 직조된 금속망을 사용한다.

피스톤과 변위기의 변위를 측정하기 위하여 가속도 센서(353B15, PCB)가 사용되었으며, 가속도를 적분하여 변위 측정값으로 사용한다. 팽창공간의 압력은 초저온에서 사용이 가능한 동압력 센서(112B05, PCB)로 측정된다. 압축공간의 압력은 센서를 설치하기가 용이하지 않고, 해석 결과에서 팽창공간과 압축공간의 압력 차이가 크지 않을 것으로 예상되어 팽창 공간 측정값으로 사용한다. 저온부의 온도는 저온부 헤드에 RTD 센서(Omega, RTD-830, Class A)를 부착하여 측정한다. 측정에 사용된 RTD 센서는 –100℃에서 ±0.35℃의 정밀도를 갖는다.

초저온 냉동고에서 스터링 냉동기는 저온부 헤드에 2차 냉매 냉각을 위한 응축 열교환기 구조를 갖는데, 본 연구에서는 냉동기 단독으로 냉각성능 시험을 수행하기 위하여 저온부 헤드에 100 W 전기히터를 6개 삽입하여 총 600 W의 열부하를 인가할 수 있도록 제작하였다. 제작된 스터링 냉동기의 주요 사양은 Table 1에 정리하였다.

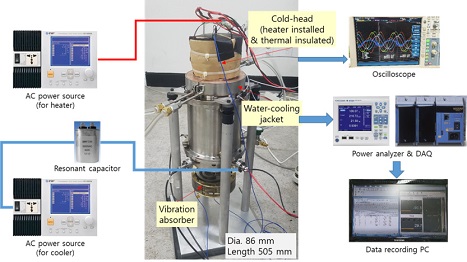

제작된 스터링 냉동기는 직경 86 mm, 길이 505 mm의 크기이며, 냉각성능시험을 위하여 Fig. 4와 같이 시험 장치를 구성하였다. 스터링 냉동기의 왕복 직선운동에 의한 진동을 상쇄하기 위하여 냉동기 하단에는 동 흡진기(Vibration absorber)가 설치되며, 제진 마운트에 거치된다. 압축일과 저온부에서 흡수한 열은 외부로 방출되어야 하며, 이를 위하여 고온부 열교환기에는 수냉 방식의 열교환기가 부착된다.

선형모터와 전기 히터에 전력을 공급하기 위하여 교류 전원 공급기(EC1000SA, NF) 2 대를 설치하였다. 냉동기 전류도입선과 전원 공급기 사이에는 역률 보상을 위한 콘덴서가 연결된다. 콘덴서의 용량은 선형모터의 인덕턴스 측정값으로부터 산정된다.

가속도 센서와 동압력 센서의 측정값은 오실로스코프(DLM4000, Yokogawa)에 기록되며, 저온부 온도 변화는 데이터 로거(MX100, Yokogawa)에 냉동기 구동을 위한 전력과 히터 전력은 전력계(WT500, Yokogawa)에 기록되며 이는 PC에 데이터 파일로 저장된다. 사용된 WT500 전력계의 전력 측정 오차는 측정값의 0.2 %이며, 전력으로 환산하면 1 W 내외의 오차로 무시할 수 있는 수준이다.

3. 실험결과 및 토의

실험에서는 재생물질을 제외한 다른 변수들은 Table 1에 정리된 바와 같이 고정한 조건에서 재생물질로 사용되는 금속망의 메쉬 수만 #250, #300, #325, #400으로 교체하여 냉각성능시험을 수행하였다. 금속망(Screen mesh) 메쉬 수는 1인치의 길이에 분포된 격자 수를 의미하여 메쉬 수가 증가할수록 격자 크기가 작아지며 조밀하게 분포하는 것을 의미한다. 메쉬 수가 증가할수록 열전달 면적이 증가하고 수력 직경이 감소하여 열전달 효율과 압력손실이 증가하게 된다. 이는 스터링 냉동기의 동적 거동과 열적 응답 특성에 큰 영향을 미친다. 비교 실험 결과, #250 메쉬를 사용하는 경우에 냉각 성능이 가장 좋은 것으로 나타나 #250 메쉬 사용 조건에서는 입력 전력 변화에 따른 냉동기 특성 측정 실험을 수행하였다.

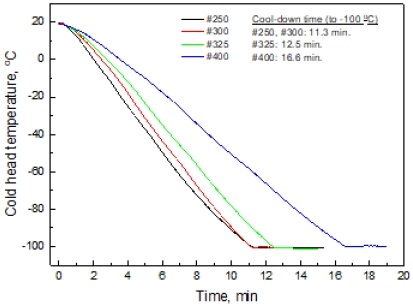

Fig. 5는 상온에서 –100℃까지 냉각되는 초기 냉각 곡선을 보여준다. #250과 #300 메쉬를 사용한 경우에는 11.3분이 소요되었고, #325와 #400 메쉬 사용 조건에서는 각각 12.5분과 16.6분으로 초기 냉각에 더 많은 시간이 소요되었다. 메쉬 수가 증가할수록 냉동 능력이 저하될 것으로 예상되는 결과이다.

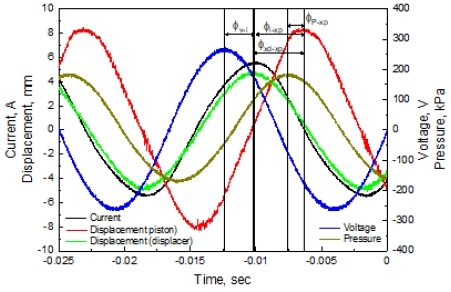

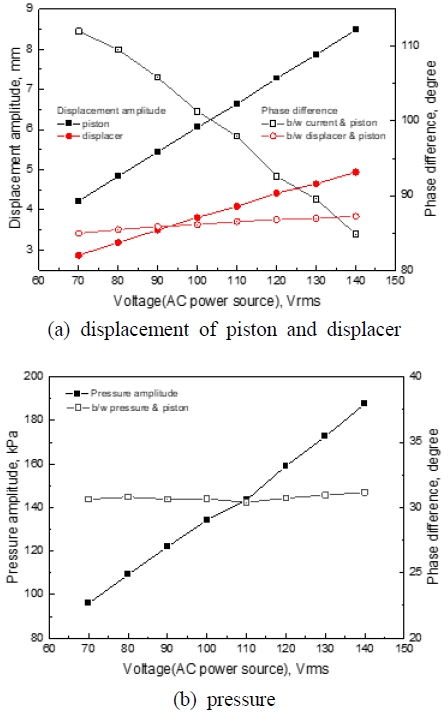

Fig. 6은 #250 메쉬를 사용한 조건에서 교류 전원 공급기의 전압을 130 Vrms로 설정하여 –100℃를 유지하는 조건에서 측정한 전압, 전류, 피스톤 및 변위기 변위, 팽창공간 압력의 파형을 측정한 결과이다. 사인(Sine) 곡선의 교류 전원으로 구동됨에 따라 변위와 압력 파형 또한 사인 곡선의 형태를 갖는 것을 확인할 수 있다. 각각의 파형은 진폭과 위상 차이를 보여주는데, 동특성 분석을 위해서는 전류와 피스톤 변위 사이(fi-xp), 피스톤과 변위기 변위 사이(fxd-xp), 압력과 피스톤 변위 사이(fP-xp)의 위상차 값이 중요하다.

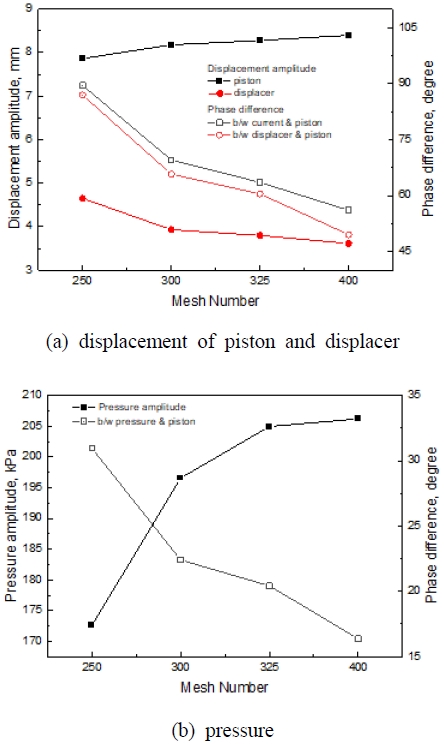

Fig. 7은 재생물질로 사용된 금속망의 메쉬 수에 따른 스터링 냉동기 동특성 변화 결과이다. 네 가지 금속망에 대하여 입력 전압은 교류 전원 공급기에서 130 Vrms로 설정하였으며, 저온부 온도는 –100℃를 유지하도록 히터 전력을 제어하면서 냉동능력을 측정한 결과이다. 사용된 금속망의 정보는 Table 2에 정리하였다. 메쉬 수가 증가할수록 직조된 강선의 선경이 감소하고 동일한 길이의 재생기를 채우기 위한 개수가 증가한다. 공극률은 #250을 제외하고는 큰 차이를 보이지 않는다. 메쉬 수가 증가할수록 공극이 더 조밀한 구조를 갖기 때문에 유동저항 증가로 인한 불리함과 열전달 효과 증가로 인한 유리함이 상존할 것으로 예상할 수 있다. Fig. 7 (a)에서 메쉬 수가 증가할수록 피스톤의 변위는 증가하고 변위기는 감소하며, 전류와 피스톤의 위상차(fi-xp)와 변위기와 피스톤 사이의 위상차(fxd-xp)가 모두 감소하는 것으로 나타난다. 이는 메쉬 수가 증가할수록 피스톤 전단의 유동 저항이 증가하여 가스 스프링 효과가 크게 나타나기 때문이다. 이 영향으로 Fig. 7 (b)에서 압력 진폭은 증가하는 반면에, 압력과 피스톤 변위 사이의 위상차(fP-xp)는 감소하는 결과로 나타난다. #250 메쉬를 사용하는 경우에는 전류와 피스톤 변위 위상차가 90°로 공진 운전이 이루어지지만, 메쉬 수가 증가할수록 시스템 강성이 증가하는 효과로 공진 영역에서 벗어나는 것이 확인된다.9)

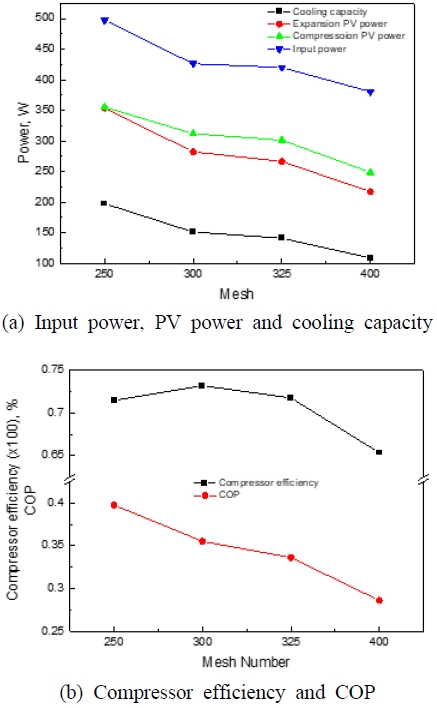

Fig. 8은 입력 전압이 고정된 조건에서 메쉬 수에 따른 동력(power) 및 효율 변화를 보여준다. 메쉬 수가 증가할수록 Fig. 7에서 확인되었듯이 가스 스프링 효과가 증가하여 공진 영역에서 멀어지는 효과로 나타났고, 이로 인해 입력 전력, 압축 및 팽창 PV 일, 냉동능력과 냉동기 효율(COP)가 모두 감소하는 것으로 나타났다. 다만, 압축기 효율만은 #300 메쉬를 사용하는 경우에 가장 높은 것으로 나타났다. #400 메쉬를 사용한 경우는 #250 메쉬를 사용한 경우에 비해 입력전력이 500 W에서 380 W로 크게 감소하지 않지만, COP가 0.398에서 0.286으로 동시에 감소하여 냉동능력은 198 W에서 109 W로 45% 감소하는 것으로 나타났다. 동일한 구조의 스터링 냉동기에서도 재생물질의 선정이 냉동능력에 크게 영향을 미침을 알 수 있는 결과이다.

메쉬 수가 다른 네 가지 금속망을 사용하여 냉각성능 시험을 수행한 결과 #250 메쉬를 사용한 경우에 가장 좋은 냉각성능을 보이는 것으로 확인되었다. 메쉬 수가 더 작은 재생물질의 적용은 가능하나, 더 작은 수의 메쉬를 적용한 경우 냉동기의 냉각성능에 미치는 영향은 추가적인 연구를 통해 확인할 부분이다. 스터링 냉동기는 단순히 입력 전압을 조절함으로써 용량 제어가 가능하며, 입력 전압 변화에 따른 냉동기의 동특성 및 성능 변화를 측정하였다.

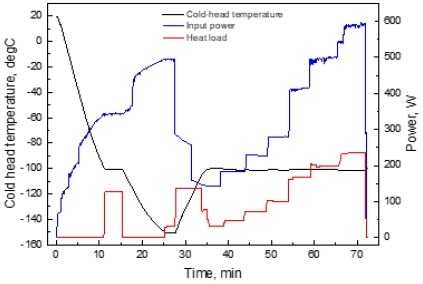

Fig. 9는 실험 중 측정된 저온부 헤드 온도와 입력전력, 히터 전력의 실시간 측정 결과이다. 35분 이후부터 교류 전원 공급기의 설정 전압을 70~140 Vrms 범위에서 10 V 간격으로 변경하고, 저온부 온도는 –100℃로 유지하기 위하여 히터 전력을 제어하면서 실험을 진행하였다.

Fig. 10은 입력 전압 변화에 따른 스터링 냉동기의 동특성 변화 측정 결과이다. 입력 전압이 증가할수록 당연히 피스톤과 변위기의 변위와 압력 진폭은 증가하는데, 전류와 피스톤의 위상 차이는 112°에서 85°까지 감소하며, 130 Vrms 입력 전압 조건에서 90°의 위상으로 피스톤 공진 운전이 이루어지는 것으로 나타난다. 변위기와 피스톤 변위 사이의 위상차는 85°에서 87°로 미세하게 증가하기는 하지만 큰 변화는 나타나지 않는다. 특히, 압력과 피스톤 변위 사이의 위상차는 입력 전압 변화에 의한 변화는 거의 없는 것으로 나타난다.

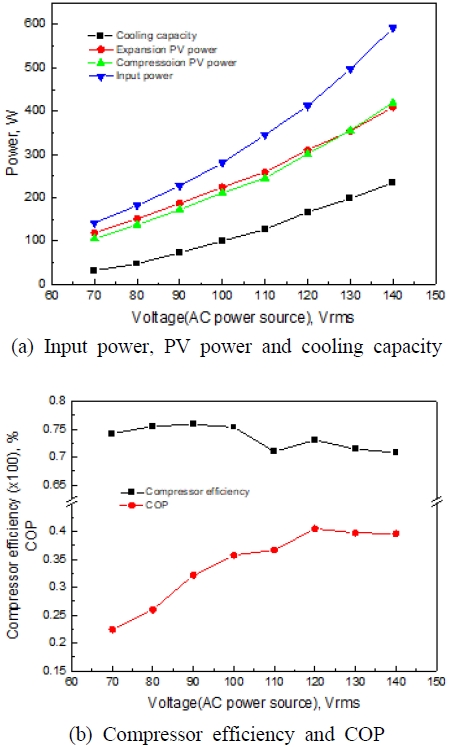

Fig. 11은 입력 전압 변화에 따른 동력(power) 및 효율 변화 측정 결과이다. 입력 전력은 142~592 W 범위에서 투입되었으며, 냉동능력은 31.8~234.6 W 범위에서 냉동기를 활용할 수 있음을 확인하였다. 압축기의 등엔트로피 효율은 입력 전압에 크게 영향을 받지 않고 70~76% 범위에서 유지되었다. 냉동기 효율(COP)는 120 Vrms 입력전압 조건에서 가장 높은 0.405를 기록하였으며, 냉동능력이 가장 높은 140 Vrms 조건에서는 소폭 감소한 0.396을 기록하였다. 입력 전압이 증가할수록 저항열과 마찰 손실에 의한 압축기 효율 저하가 냉동능력 증가 효과보다 크게 나타나 냉동기 효율은 120 Vrms에서 최대값을 보이는 것으로 생각된다.

4. 결 론

본 논문에서는 바이오 시약 보관 목적의 초저온 냉동고 냉각을 위한 스터링 냉동기의 제작과 냉각성능시험 결과를 정리하였다. 네 가지 다른 메쉬 수를 갖는 금속망을 재생물질로 사용하여 동특성 및 성능 특성 변화를 측정하였으며, 가장 좋은 성능을 보인 #250 메쉬를 적용한 냉동기 성능시험에서는 입력 전압 변화에 따른 동특성 및 성능 특성 변화를 측정하였다.

#250 메쉬를 적용한 경우에 냉동기가 공진 영역에서 운전되는 것을 확인하였으며, 메쉬 수가 증가할수록 유동저항 증가에 따른 가스 스프링 효과가 크게 나타나 공진 영역에서 멀어지게 함으로써 냉동기의 효율 감소가 확인되었다.

#250 메쉬를 적용하여 입력 전압 변화를 통한 용량 제어를 하면서 냉각성능 시험을 진행한 결과, 제작된 스터링 냉동기는 –100℃ 냉각온도에서 31.8~234.6 W의 냉동능력 범위를 갖는 것으로 확인되었으며 최대 냉동능력 조건에서 0.396의 냉동기 COP를 보였다.

스터링 냉동기의 높은 COP 특성과 넓은 용량제어 범위는 초전온 냉동고의 에너지 효율 향상에 크게 기여할 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 에너지기술개발사업-산업기술혁신사업과 한국기계연구원 주요사업의 지원으로 수행되었습니다.

Author contributions

H. B. Kim; Investigation, Writing original draft. J. H. Park; Software. J. W. Kim; Investigation. S. Y. Choo; Investigation. H. Yeom; Validation. Y. J. Hong; Validation. S. W. In; Validation. S. J. Park; Project administration. J. S. Ko; Writing-review & editing.

References

- W. B. White, 2011, "Sustainable High Technology Cooling Systems are Meeting the Need for Energy-Efficient Ultra Low Refrigeration", International Pharmaceutical Industry, Vol. 4, Issue 4, pp. 104-106.

- R. Legett, 2014, "Field Demonstration of High-Efficiency Ultra-Low-Temperature Laboratory Freezers", Energy Efficiency & Renewable Energy, pp. 1-6.

- N. Lane, 2013, "Ultra-Low Temperature Free-Piston Stirling Engine Freezers", pp. 1-10.

-

D. M. Berchowitz and Y. Kwon, 2012, "Environmental Profiles of Stirling-Cooled and Cascade-Cooled Ultra-Low Temperature Freezers", Sustainability, Vol. 4, pp. 2838-2851.

[https://doi.org/10.3390/su4112838]

- M. Janssen and P. Beks, 2002, "Measurement and Application of Performance Characteristics of a Free Piston Stirling Cooler", International Refrigeration and Air Conditioning Conference, Paper 539.

- M. B. Ibrahim and Jr. R. C. Tew, 2011, "Stirling Convertor Regenerators", Boca Raton, pp. 51-52.

-

S. J. Part et al., 2015, "Technical Trend of Stirling Engine/Alternator", Journal of the Korean Society for Power System Engineering, Vol. 19, No. 1, pp. 5-12.

[https://doi.org/10.9726/kspse.2015.19.1.005]

- S. S. Rao, 1995, “Mechanical Vibrations”, New York, 3rd ed., pp. 192-207.

-

J. Ko et al., 2012, "Analysis of Electric Circuit using Capacitor for Driving Linear Compressor", Progress in Superconductivity and Cryogenics, Vol. 14, No. 3, pp. 43-47.

[https://doi.org/10.9714/sac.2012.14.3.043]