버킷 위치 제어용 입력성형기에 관한 연구

Abstract

To perform work of unmanned excavator, such as leveling, stumping and digging, working paths had to generate and motion of bucket had to follow this generated paths. However the motion of bucket had moved like undamped system when bucket was far from the body of excavator. In this condition, the movement of bucket couldn’t follow the suggested path easily due to relatively huge mass and spring constant. To adjust the path of bucket, the unmaned excavator needs extra controller that can control a displacement of the bucket with feed back signal. However, this solution requires extra cost and it also increases energy loss to control itself. An input shaper is a feed forward controller that can reduce the residual vibration with reference input modification. This controller doesn’t need any extra equipment and energy that improve the performance of the system. However, hydraulic cylinder system still has problem where it has a huge difference between natural frequency of the system and frequency response of actuator. Indeed, hydraulic actuator is too slow to use an input shaper

The purpose of this paper is to suggest an input shaper that can import a hydraulic system. To satisfy this purpose, at first, kinematics and inverse kinematics of the excavator was induced. The position of the bucket was controlled by hydraulic cylinders which can be assumed like 3-axis robot. This mechanical analysis can be used to set up the command signal. After that, an input shaper was designed to reduce the residual vibration. A boom cylinder has residual vibration when bucket cylinder was moved despite a damping effect of this system. A residual vibration can be assumed a second order system and it can be adjusted by an input shaper. This result was compared with path trajectory on a fifth order polynomial. After that, the suggested input shaper was induced from the principal of the input shaper. Consequently, the suggested input shaper was verified with computer simulation.

Keywords:

Input shaper, Path trajectory, Excavator1. 서 론

미국을 비롯한 선진국의 인구구조는 저출산과 고령화에 의한 ‘인구 절벽’의 위기상황에 놓여 있으며,1) 대부분의 직종에 있어 숙련공 감소 및 생산성 하락을 유발하고 있다. 숙련공 감소에 따른 문제점을 해결하기 위해 활용하는 대표적인 방법은 작업의 자동화이다. 이는 동일한 작업에 대해 비숙련공이 수행하더라도 일정 이상의 생산성을 보장할 수 있으며, 생산 인력 면에서도 장점을 가지고 있다.

굴착기 분야에 있어도 Caterpillar나 Komatsu와 같은 선진 굴착기 업체에서는 반자동 MC(Machine Control) 기술을 상용화하고 있다.2) 굴착기의 생산성을 향상시키기 위해서는 필연적으로 작업 속도를 향상시켜야 하나 굴착기의 경량화에 따른 구조물의 유연화에 의해 굴착기 구조물의 잔류 진동이 발생하게 된다.

입력 성형 기법은 진동하는 출력을 가지는 시스템에 대하여 기준 입력을 분할하여 공급함으로써 잔류 진동을 상쇄시키는 피드 포워드 제어기이다.3) 기존의 굴착기 진동 제어 연구에서 있어 입력성형기를 사용하지 않은 이유는 실린더 위치 제어 시스템과 같은 일반적인 유압 제어 시스템의 출력은 잔류 진동이 존재하지 않는 단순 1차 시스템과 유사한 특성을 가지기 때문이며, 시스템의 고유주파수에 비해 주파수 응답특성이 매우 느린 제어 밸브의 성능 때문이었다.

본 연구의 목적은 감쇄계수에 비해 큰 관성항과 스프링 항에 의해 잔류 진동을 가지게 된 굴착기용 붐 실린더 위치 제어 시스템에 대하여 느린 주파수 특성을 가진 제어 밸브에 적용 가능한 입력 성형기를 설계하는 것을 목적으로 한다.

2. 붐 실린더의 위치 제어

2.1 굴착기의 기구학

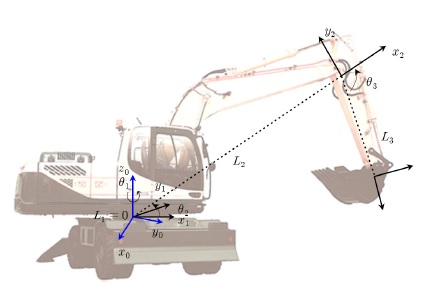

굴착기에서 버킷은 버킷 실린더에 의해 구동되는 액추에이터라고 가정할 때, 버킷 조인트의 위치는 Fig. 1과 같이 정의되는 3축 로봇과 유사하게 볼 수 있다. 3축 로봇에 있어 링크 파리미터는 Table 1과 같으며, 원점에서 버킷 링크까지의 절대좌표는 식 (1)과 같이 구할 수 있다.

| (1) |

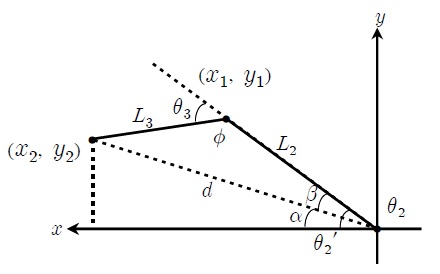

버킷 조인트의 절대좌표 (x2, y2)를 알 때, 붐 링크 회전각 θ2 과 암 링크 회전각 θ3 은 기하학적인 관계에 의해 다음과 같이 구해진다.

Fig. 2는 붐 링크와 암 링크로 이루어진 굴착기의 개략도이다. 그림으로부터 θ2=π-θ2'이며, θ2'는 α+β이며, 식 (2), 식 (3)과 같이 구할 수 있다. θ3=π-ϕ이며, ϕ는 식 (4)와 같이 구할 수 있다.

| (2) |

| (3) |

| (4) |

Fig. 1에서 버킷의 위치는 버킷 조인트에 의해 결정되어지며, 버킷 조인트의 위치는 붐 실린더의 변위와 암 실린더의 변위에 의해 결정되어진다. 본 연구에서는 부하의 관성에 의해 발생하는 버킷의 진동 제어를 위해 붐 실린더 시스템을 활용하여 제어하고자 한다.

2.2 시스템의 고유 주파수 동정

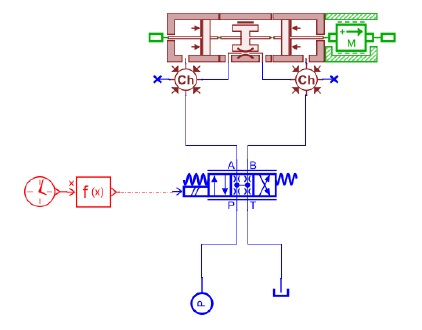

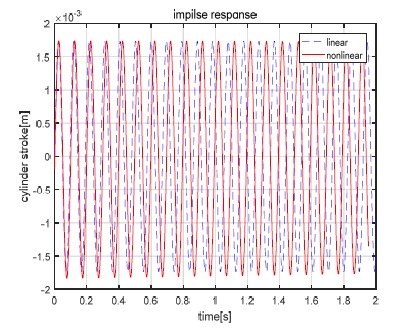

Fig. 3은 붐 실린더 위치 제어 시스템을 Amesim을 활용하여 프로그램 한 것이다. 각 파라미터는 Table 1과 같다. Fig. 4는 식 (5)와 같이 정의한 2차 시스템의 임펄스 응답과 붐 실린더의 변위 응답을 비교하여 나타낸 것이다.

| (5) |

여기서, ζ=0, k=2.65×10-5, , T=0.096 s이다.

시스템의 고유진동수를 동정하는 이유는 입력성형기에서 주기만큼 지연된 입력 신호를 활용하여 잔류진동을 상쇄하기 위함이다. Fig. 4에서 나타나는 임펄스 응답의 위상차는 다음 장의 로버스트 입력성형기를 활용하여 보상하고자 한다.

2.3 실린더 최적 경로 생성

일반적으로 로봇의 경로 생성은 초기 상태와 최종 상태에서의 속도, 가속도가 0이 되도록 로봇의 시간에 따른 위치를 정의하는 것을 목적으로 한다. 본 연구의 목적은 실린더의 변위를 임의의 시작 위치에서 목표 위치로 이송하면서도 잔류 진동이 존재하지 않도록 하는 것이며, 본 연구에서 제안하는 입력성형기의 출력과 비교를 목적으로 활용한다.

실린더의 시간에 따른 궤적 q(t)는 5차 다항식을 활용하여 식 (6)과 같이 정의한다.

| (6) |

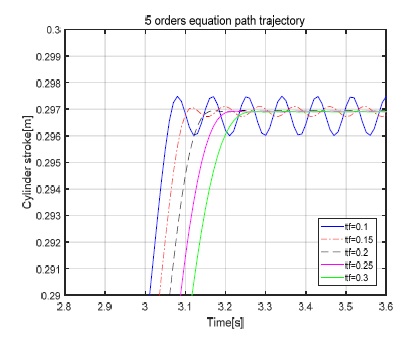

여기서, tf는 최종 상태 때의 시간을 의미한다. 최적 경로가 식 (6)에 의해 결정되더라도 Fig. 3과 같은 유압 액추에이터가 따를 수 있는 물리적인 tf의 값은 제한되며, 본 연구에서는 tf를 0.1 s에서 0.3 s 사이의 값을 비교하여 진동이 발생하지 않으면서도 응답속도가 빠른 0.2 s 를 최적치로 선정하였다.

2.4 입력 성형기의 설계

식 (5)와 같이 주어진 2차 시스템에 대하여 ZV(zero vibration), ZVD(zero vibration and derivative), EI(extra intensive) 입력 성형기를 식 (7)3), 식 (8)4), 식 (9)5)와 같이 구한다.

| (7) |

| (8) |

| (9) |

여기서, Aj는 입력성형기에서 출력되는 분할된 기준입력의 크기이며, tj는 분할된 기준입력의 시간 지연을 의미한다.

또한 , , , , , B1=1+Vlim, B2=1-Vlim이다. Vlim은 EI 입력성형기에서 허용 가능 진동의 비율을 의미한다.

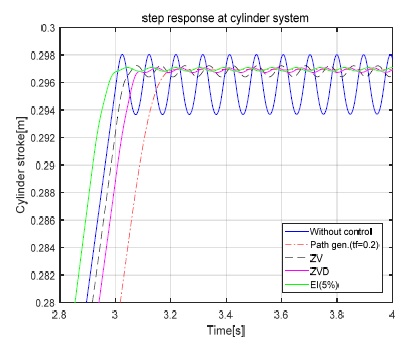

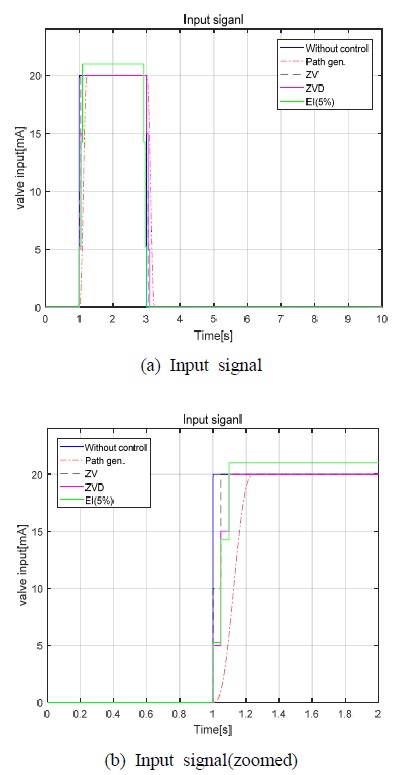

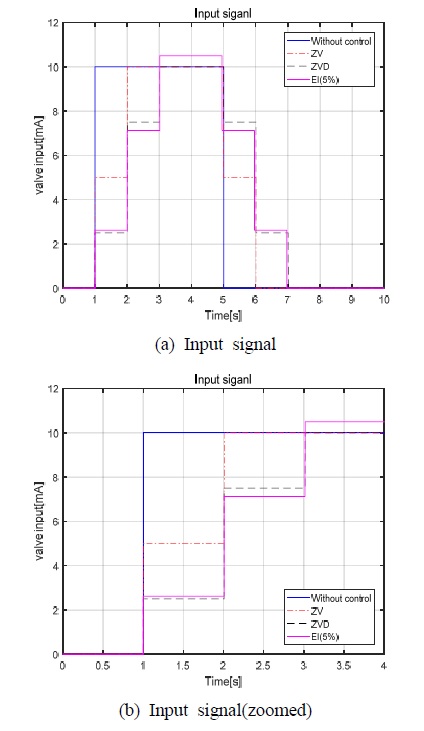

Fig. 6은 붐 실린더 위치 제어 시스템에 대하여 5차 다항식을 이용한 궤적 생성, ZV, ZVD, EI에 따른 스텝응답을 나타낸 것이다. Fig. 7은 Fig. 6의 조건에서의 입력 신호를 나타낸 것이다.

설계된 입력성형기의 파라미터로부터 각 신호의 지연은 0.048 s(0.5Td)이다. EI 입력성형기의 허용 가능 진동의 비율은 5%이며, 이는 일반적으로 가장 많이 사용하는 값이다. 스텝 응답 시험의 결과 설계된 입력성형기의 출력은 모두 5차 다항식을 이용한 궤적 생성 방법에 비해 빠른 응답을 가지면서도 잔류 진동을 충분히 상쇄하고 있음을 알 수 있다.

2.5 유압 시스템에 적용 가능한 입력성형기

Fig. 7에서 ZV, ZVD, EI의 출력 신호들은 각각 0.048 s의 지연을 가지고 출력되고 있다. 이는 입력성형기의 정의에 따라 계산된 입력 신호의 지연으로 21 Hz의 주파수 특성을 가진다. 하지만 굴착기 MCV(Main Control Valve)에 적용되는 스풀 밸브의 응답특성은 수 Hz대이기 때문에 식 (6)과 같은 5차 다항식을 이용한 궤적 신호나 식 (7), 식 (8), 식 (9)와 같은 입력성형기의 출력을 구현할 수 없다. 스풀 밸브의 응답 특성에 맞춰 입력성형기를 적용하기 위해서는 잔류 진동을 상쇄하기 위해 시스템의 고유주파수에 맞으면서도 스풀 밸브의 작동 주기에 맞는 시간 지연 Td'를 식 (10)과 같이 변경하여 적용하여야만 한다.

| (10) |

여기서, kn은 임의의 상수로 밸브의 작동 주기를 Tυ라고 할 때 다음을 만족하는 값이다.

| (11) |

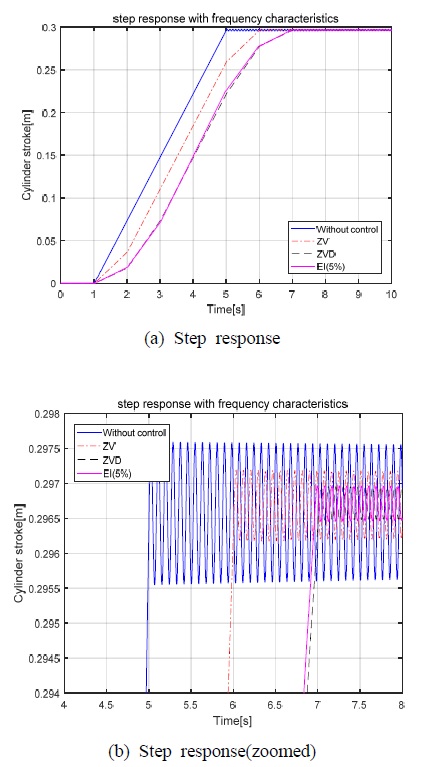

Fig. 8은 동일한 시스템에 대하여 밸브의 주파수 응답 특성이 1 Hz라고 가정하고 kn이 21일 때 스텝 응답을 구한 그림이다. 이때 각 입력성형기의 출력은 Fig. 9와 같다. 스풀 밸브의 응답특성이 느리더라도 입력성형기의 적용 목적인 잔류 진동이 크게 줄어든 것을 알 수 있다. Fig. 8에서 잔류 진동이 남아 있는 이유는 동정된 2차 시스템과 실제 시스템 사이의 모델링 오차에 의한 영향이며, 모델링 오차에 의한 영향을 줄이기 위해서는 입력성형기의 구조를 개선할 필요가 있다.

3. Robust 입력 성형기

대표적인 입력성형기에는 스텝형태의 기준입력을 두 개의 스텝으로 구현하여 진동을 제거한 ZV3,4) 입력성형기, 도함수를 활용한 ZVD, ZVDD, ZVDDD,3,5) 진동에 대한 일정한 여유를 둠으로써 시스템의 강인성(robust)을 부여한 EI 입력성형기, multi hump EI 입력성형기 등과 같은 강인한 입력성형기,6) 다수의 임펄스를 활용하여 ZV, ZVD의 입력을 수정한 MIS(modified input shaping) 기법7) 등이 있다. 각각의 입력성형기들은 기준입력을 지연된 몇 개의 분할된 입력으로 변환하여 플랜트에 공급함으로써 시스템의 잔여진동을 상쇄하는 방법이지만, 분할된 입력의 개수가 증가할수록 시스템 응답이 지연되며, 시스템의 모델링 오차에 민감한 특성을 가진다. 본 연구에서는 시스템의 응답특성을 고려하여 EI 입력성형기를 기본으로 고차시스템에 강인한 입력성형기를 사용한다.8)

정규화된 주파수가 1일 때, 기준입력과의 오차e(t)가 최소가 되는 EI성형기의 허용 가능 진동의 크기Vlim는 식 (12)를 목적함수로 하는 RCGA(Real Code Genetic Algorithm)를 활용하여 구한다. 또한 정규화된 주파수가 0.5에서 1.5까지 변할 때, 기준입력과의 오차e(t)가 최소가 되는 EI성형기의 허용 가능 진동의 크기는 식 (13)을 목적함수로 하는 RCGA를 활용하여 구한다. 이 때 제안하는 EI 입력 성형기는 식 (14)와 같다.

| (12) |

| (13) |

| (14) |

여기서, ωno은 정규화된 고유주파수로 변조된 주파수 ωmo와 고유주파수 ωn의 비이다. 또한 식 (14)에서 C1=1+Vlim1, C2=1-Vlim2, C3=1+Vlim3이다.

RCGA를 구성하기 위한 유전 연산자로는 Gradient–like selection, Modified simple crossover (교배 확률 0.9), Dynamic mutation(돌연변이 확률 0.1)을 사용하였으며, Elitism 및 scaling window scheme를 사용하였다. 변수는 식 (13)과 식 (17)에서 허용 가능 진동의 크기(Vlim, Vlim1, Vlim2, Vlim3)로 선정하였으며, 초기 개체집단은 100개, 100세대에 걸쳐 RCGA를 수행하였다.9)

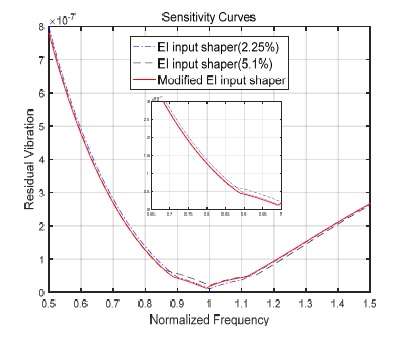

시뮬레이션 결과, 식 (12)를 목적함수로 할 때, 최적 허용 가능 진동의 크기 Vlim는 0.0255이며, 식 (13)을 목적함수로 할 때, 최적 허용 가능 진동의 크기 Vlim는 0.051이다. 식 (13)을 목적함수로 하는 수정된 EI의 최적 허용 가능 진동의 크기(Vlim1, Vlim2, Vlim3)는 각각 0.0111, 0.0454, 0.0270이었다.

Fig. 10은 RCGA를 활용하여 선정한 각 EI 입력성형기에 대한 Sensitivity Curve를 나타낸 것이다. 수정된 EI의 Sensitivity Curve는 식 (12)와 식 (13)을 목적함수로 하는 EI의 특징을 모두 가지면서 주파수 변화에도 둔감한 것을 알 수 있다.

5. 결 론

본 논문의 목적은 굴착기의 유연화 및 작업 속도 상승으로 인해 잔류 진동이 발생하는 버킷의 진동을 줄이기 위해 붐 실린더의 잔류진동을 저감할 수 있는 입력성형기를 설계하고 적용하는 것이다. 이러한 목적을 달성하기 위하여 다음과 같은 연구를 수행하였다.

1) 붐 실린더 위치 제어 시스템의 잔류 진동을 Amesim 해석을 통해 확인하였고, 이를 단순 2차 시스템으로 동정하여 입력성형기 설계에 필요한 고유주파수와 감쇄계수를 구하였다.

2) 붐 실린더 위치 제어를 위해 5차 다항식을 이용한 최적 궤적을 구하였으며, ZV, ZVD, EI 입력성형기를 설계하였다.

3) 주파수 응답특성이 느린 MCV에 적용 가능한 입력성형기를 제안하였으며, 시뮬레이션을 통해 타당성을 확인하였다.

4) 시스템 파라미터의 변동에도 둔감한 강인한 입력성형기를 RCGA를 통해 제안하였다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원이 지원하는 광역협력권산업육성사업으로 수행된 연구결과입니다. (P0006059)

Author Contributions

H. H. Jeong; Conceptualization, Formal analysis, Investigation, Methodology, Software, Validation, Writing-original draft, Writing-review & editing. K. T. Kim; Software & Validation.

References

- K. S. Hwang and D. G. Jung, 2019, "The EU's Strategic Policy Solution to Demographic Cliff and Its Implication for Korea: The EU Horizon 2020 Case Study", The Journal of Contemporary European Studies, Vol. 37, No. 3, pp. 215-239.

- M. S. Lee, Y. I. Shin, S. J. Choi, H. B. Kang and K. Y. Cho, 2020, "Development of a Machine Control Technology and Productivity Evaluation for Excavator", Journal of Drive and Control, Vol. 17, No. 1, pp. 37-43.

-

J. Vaughan, A. Yano and W. Singhose, 2008, "Comparison of robust input shapers", Journal of Sound and Vibration, Vol. 315, pp. 797-815.

[https://doi.org/10.1016/j.jsv.2008.02.032]

-

W. Singhose and W. P. Seering, 1990, "Preshaping command inputs to reduce systems vibration", Journal of Dynamic Systems Measurement and Control, Vol. 112, pp. 76-82.

[https://doi.org/10.1115/1.2894142]

- W. Singhose, L. Porter and N. C. Singer, 1995, "Vibration reduction using multi-hump extra insensitive input shapers", American Control Conference, Vol. 5, pp. 3830-3834.

-

W. Singhose, W. Seering and N. C. Singer, 1994, "Residual vibration reduction using vector diagrams to generate shaped inputs", ASME Journal of Mechanical Design, Vol. 116, pp. 654-659.

[https://doi.org/10.1115/1.2919428]

-

J. Shan, H. Liu and D. Sun, 2005, "Modified input shaping for a rotating single-link flexible manipulator", Journal of Sound and Vibration, Vol. 285, pp. 187-207.

[https://doi.org/10.1016/j.jsv.2004.08.035]

- H. H. Jeong, S. N. Yun and S. H. Lee, 2020, "An Application of the Genetic Algorithm for the Input Shaper on the High Order System", Journal of Drive and Control, Vol. 17, No. 2, pp. 1-8.

- G. G, Jin, 2000, Genetic algorithm and their applications, 1st edition, Gyo Woo Sa, pp. 245-259.