실험계획법을 이용한 Al 합금의 마모 특성에 관한 연구

Abstract

The purpose of this study is to improve the wear characteristics of Al7075 alloy, which is widely used as a material for aircraft parts. Ti, a high-hardness metal, was coated thinly on the surface of the Al7075 alloy using DC magnetron sputtering. Thin film coating was performed by configuring an orthogonal array according to design of experiments. Then the wear loss and the friction coefficient of the test piece were measured through an abrasion test. A prediction model that can improve the wear characteristics was derived, and it was shown to be valid. In addition, the characteristic of wear loss was remarkable when the wear surface showed comparatively clear abrasion pattern and also the grain of Ti thin film was bigger. When the wear surface showed irregular abrasion pattern and also the grain of Ti thin film was finer, the characteristic of coefficient of friction was remarkable.

Keywords:

Wear, Friction coefficient, Thin film, Sputtering, Taguchi method1. 서 론

알루미늄 합금은 가볍고, 열전도도와 가공성이 우수해 일반기계, 항공우주, 자동차 부품 등의 제조에 널리 사용된다. 그러나 상대적으로 낮은 강도와 경도로 인해 내마모성이 떨어지며, 부식에 대한 저항성이 낮은데, 이러한 성질은 기계부품의 성능 저하로 연결될 수 있다. 예를 들면, 항공기 저장조의 내경부는 피스톤이 작동하면서 마찰이 일어나기 때문에 내마모성이 요구된다. 내마모성 및 내식성을 향상시키기 위한 방법으로 모재의 표면에 특정한 물질의 원소를 증착하여 박막을 코팅하는 스퍼터링법을 적용할 수 있다.1-4) 스퍼터링에 의해 증착된 박막의 특성은 다양한 공정변수의 조건에 영향을 받는다.5)

본 연구에서는 항공기 부품의 소재로 많이 사용되고 있는 Al7075 합금의 내마모성 및 내식성 향상을 위해 모재의 표면에 내식성이 우수한 고경도 금속인 Ti을 DC 마그네트론 스퍼터링법(DC magnetron sputtering)으로 코팅하였다. 실험계획법에 의한 직교배열을 구성하여 실험을 진행하였으며, Al7075 표면에 증착된 Ti 박막의 마모량과 마찰계수를 품질특성으로 설정하였다. 그리고 여러 공정변수 중에서 마모특성에 크게 영향을 미칠 것으로 판단되는 변수를 공정인자로 선정하였다. 또한 SN비(signal-to-noise ratio) 분석의 간략법을 통해 공정변수와 인자들의 제한된 조건 내에서 마모특성을 향상시킬 수 있는 예측모델을 도출하였고, 검증을 통해 예측모델의 특성과 타당성을 고찰하였다.

2. 실험계획

2.1 다구찌법

본 논문에서는 실험계획법 중 다구찌법을 이용하였다. 다구찌법은 직교배열, SN비 분석, 분산분석 등을 사용하여 적은 실험횟수로 제품의 성능과 품질에 영향을 미치는 인자들을 최적화하는데 활용된다.6-7) 품질특성은 요구하는 값에 따라 망소특성, 망대특성, 망목특성으로 분류한다.8)

본 연구의 품질특성으로 선정한 마모량과 마찰계수는 그 값이 작으면 작을수록 우수한 망소특성(smaller is better)을 갖도록 하였다. 망소특성 SN비는 다음 식 (1)로 계산하는데, SN비가 클수록 잡음에 강하고 품질특성이 우수하다.

| (1) |

여기서, SNR은 SN비, yi는 품질특성의 측정값, n은 측정값의 개수이다.

2.2 공정인자와 직교배열

Ti 박막의 마모특성에 영향을 미치는 시험편의 표면거칠기(A), 증착시간(B), 인가전력(C)을 공정인자로 선정하였으며, Table 1에 각 인자의 수준과 값을 정리하였다. 표면거칠기는 박막의 결합도9), 증착시간은 박막의 성장, 인가전력은 증착률에 큰 영향을 미친다.10) 증착시간과 인가전력에 따른 박막의 미세구조 및 마모특성을 살펴보기 위해 선행 실험을 한 후 Table 2의 직교배열에 따라 공정인자의 수준을 변경하면서 수행하였으며, 이때 공정인자 사이의 교호작용(interaction)은 고려하지 않았다. 아울러, 증착압력이 각각 2×10-3 Torr와 3×10-3 Torr일 때를 외측배열로 배치하여 증착압력에 따른 특성이 고려되도록 하였다.

3. 실험장치 및 방법

3.1 시험편

실험에 사용한 시험편은 Al7075-T7351 소재로써 직경 ∅32, 두께 10 mm의 원통형으로 제작하였다. 원활한 증착 및 마모시험을 위하여 박막이 증착될 면의 수평을 맞추었다. 그리고 시험편의 표면거칠기를 구현하기 위해 각각 #400 메시, #800 메시 사포 및 알루미나 파우더를 이용하여 연마하였다. 연마면의 거칠기는 표면거칠기 측정기로 10회 측정하여 평균을 냈으며, #400 메시 사포로 연마한 경우 0.45 ㎛, #800은 0.35 ㎛, 알루미나 파우더로 연마한 경우에는 0.25 ㎛이다. 이때의 거칠기 값은 중심선 평균 거칠기(Ra) 값이다. 그리고 연마 후 불순물을 제거하기 위하여 초음파 세척기에서 에틸알코올로 10분간 세척하였다.

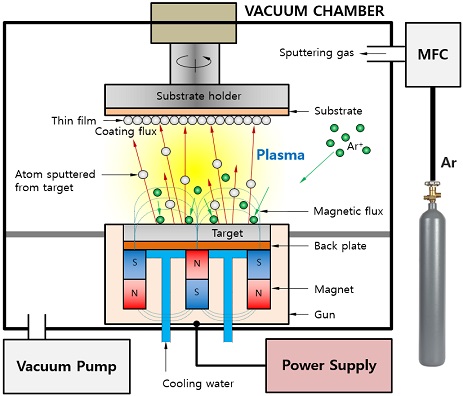

3.2 DC 마그네트론 스퍼터링

Fig. 1은 DC 마크네트론 스퍼터링 장치의 개략도이다. 스퍼터링 장치는 크게 전원공급장치, 진공펌프, 진공챔버, 가스장치로 구성되어 있다. 일반적으로 불활성기체인 Ar이 반응가스로 사용되며, 유량은 MFC(Mass Flow Controller)로 제어한다. 고진공 상태에서 전력을 인가하면 플라즈마 환경이 조성되고, 이온화된 Ar이 가속되어 타겟 물질의 표면에 충돌함으로써 타겟 물질의 원자가 튀어나와 기판에 박막을 형성한다. 이때 자기장을 인가하면 충돌이 촉진된다. 모재에 Ti 박막을 증착하기 위한 스퍼터링 공정변수 중 공정인자와 외측배열로 선정한 것을 제외한 조건은 Table 3과 같다. 스퍼터링이 완료된 후 주사전자현미경으로 Ti 박막의 표면을 조사하였다.

3.3 마모시험

각 시험편에 증착된 Ti 박막의 마모특성을 파악하기 위하여 Ball on disk 타입의 마모시험기(PD-102형)를 사용하였다. 시험에 사용된 볼(ball)은 ∅12.7의 지르코늄 재질이며, 회전속도는 60 rpm, 부하시간 1,800초, 마모하중은 2 N으로 수직하게 설정하였다. 마모시험으로 생성된 마모트랙은 SEM을 이용하여 관찰하였으며, 또한 전자저울로 시험편의 시험 전 무게와 시험 후 무게를 각각 10회씩 측정하여 평균값을 구했고, 그 차이를 마모량으로 계산하였다.

4. 결과 및 고찰

4.1 실험 결과

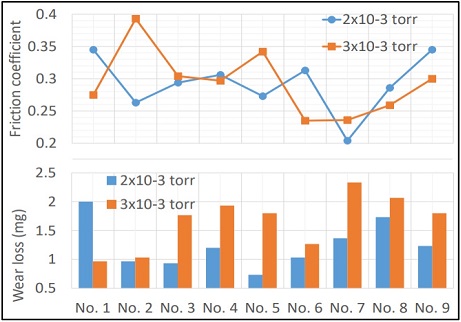

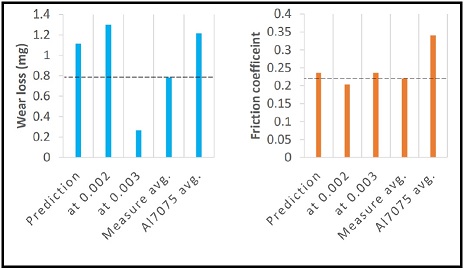

스퍼터링을 한 후 마모시험을 수행하여 각 시험편에 대한 마모량과 마찰계수를 측정하였다. 그리고 식 (1)에 따라 망소특성 SN비를 계산하였으며, 그 결과는 Table 4와 Table 5와 같다. 마모량은 증착압력이 클수록 증가하는 경향을 보이고 있으나, 마찰계수는 증착압력에 따른 경향은 특정할 수 없었다. Fig. 2에 각 실험번호별 마모량과 마찰계수를 그래프로 나타내었다.

마모량 품질특성에 대한 SN비는 실험번호 2번(A1B2C2)일 때 -0.005 dB로 가장 높았으며, 실험번호 7번(A3B1C3)일 때 -5.630 dB로 가장 낮았다. SN비 차이는 5.625 dB로서, 이는 7번 조합이 2번 조합에 비해 약 3.65배 품질손실이 더 크다는 것을 의미한다. 마찰계수에 대한 SN비는 실험번호 7번(A3B1C3)일 때 13.129 dB로 가장 높았으며, 2번(A1B2C2)일 때 9.515 dB로 가장 낮았다. SN비 차이는 3.614 dB로서 2번 조합이 7번 조합에 비해서 약 2.3배 더 품질손실이 발생한다. 품질손실에 대한 차이는 식 (2)를 이용하여 추정할 수 있다.

| (2) |

실험 결과에 따르면, 마모량은 Ti 박막을 했음에도 Al7075 모재 자체의 마모량(Ra 0.45 ㎛, 0.35㎛, 0.25 ㎛일 때 각각 1.667 mg, 0.807 mg, 1.167 mg)보다 큰 경우가 있었는데, 이것은 모재 표면과 박막의 낮은 결합과 상대적으로 비중이 높은 Ti의 마모가 주를 이루기 때문인 것으로 생각된다. 마찰계수는 모재 자체의 마찰계수(표면거칠기(Ra) 0.45 ㎛, 0.35 ㎛, 0.25 ㎛일 때 각각 0.343, 0.340, 0.338)보다 전반적으로 낮게 측정되었다.

4.2 Ti 박막 표면 및 마모트랙 관찰

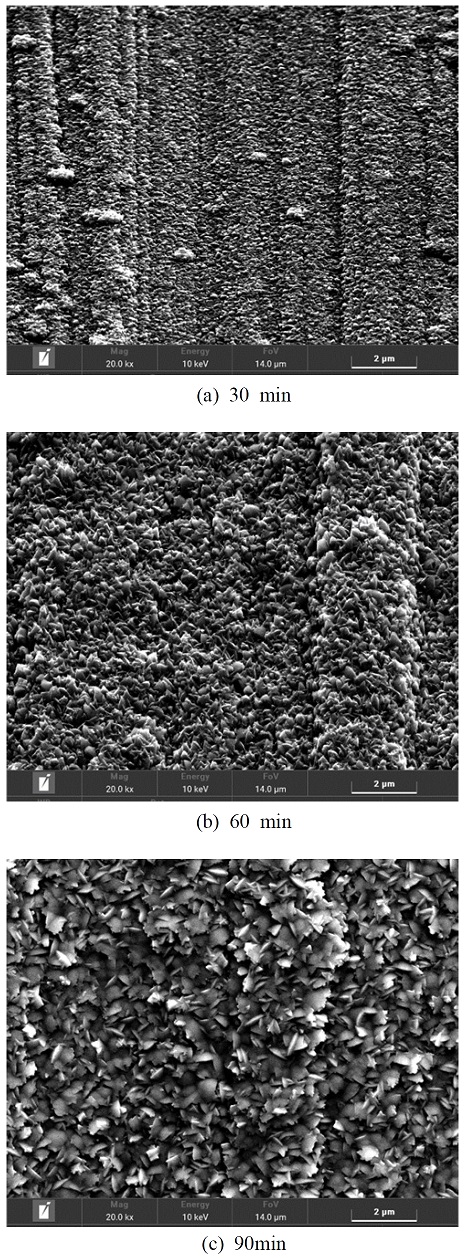

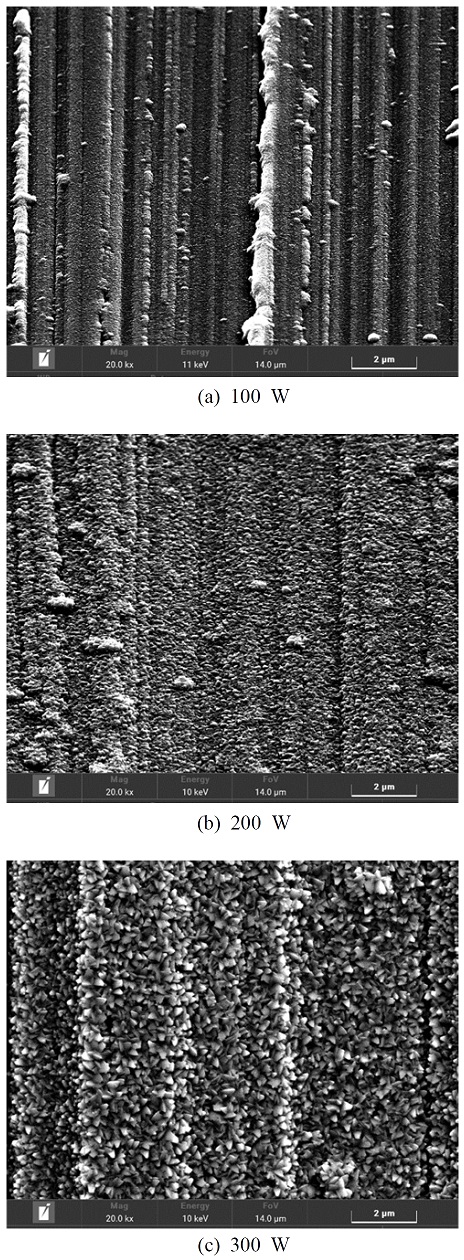

증착압력 2×10-3 Torr, 시험편의 표면거칠기(Ra) 0.45 ㎛, 인가전력 200 W일 때 증착시간에 따른 박막의 미세구조를 살펴보면 Fig. 3과 같이 증착시간이 길수록 Ti 입자의 결정이 성장하여 결정립의 크기가 커진 것을 확인할 수 있다. 해당 조건에서의 증착시간에 따른 마모량은 30분일 때 1.07 mg, 60분일 때 0.97 mg, 90분일 때 1.30 mg이었고, 마찰계수는 각각 0.348, 0.263, 0.370이었다. 결정립의 크기, 즉 증착시간에 비례하여 마모특성이 향상되지는 않았으며, 증착시간이 60분일 때가 상대적으로 양호한 마모특성을 나타내었다. 그리고 Fig. 4와 같이 인가전력이 증가함에 따라 미세구조 또한 커지는 것을 확인할 수 있는데, 이것은 인가전력이 높아짐에 따라 Ar 이온을 더욱 가속시켜 타겟과의 충돌에너지를 높이고, Ti 입자의 방출에너지를 높이기 때문이다. 해당 조건에서의 인가전력에 따른 마모량은 30분일 때 2.00 mg, 60분일 때 1.07 mg, 90분일 때 1.70 mg이었고, 마찰계수는 각각 0.345, 0.348, 0.284이었다. 마모량은 인가전력 200 W일 때, 마찰계수는 인가전력 300 W일 때 상대적으로 양호했다.

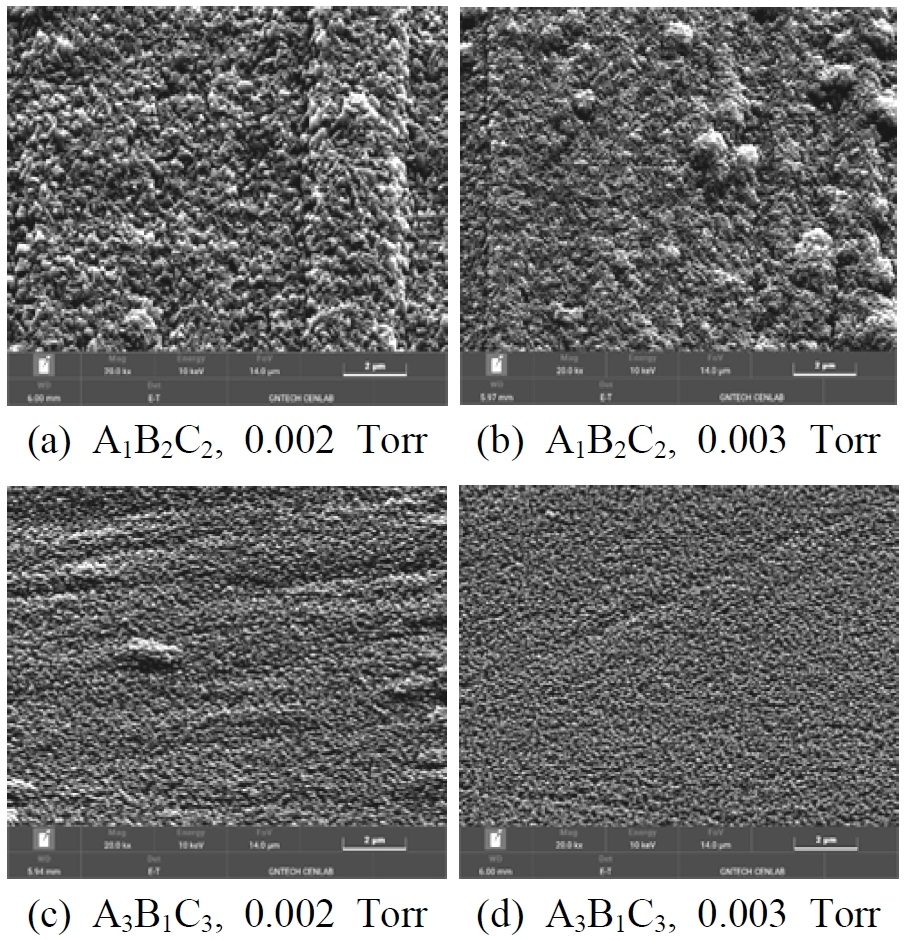

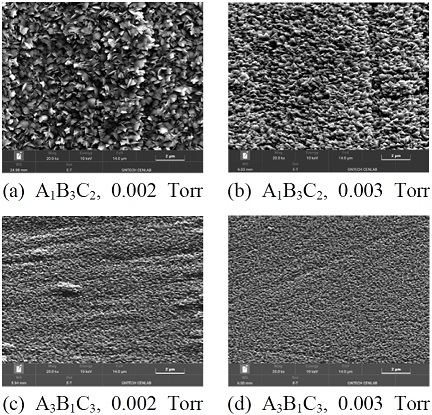

Fig. 5의 (a), (b)는 직교배열 실험 중 마모량 특성이 가장 좋은 실험번호 2번(A1B2C2)의 박막 표면 사진이며, (c), (d)는 가장 나쁜 경우인 실험번호 7번(A3B1C3)에 대한 것이다. 그림에서 볼 수 있는 것처럼 증착압력이 높은 경우에 결정립의 크기가 더 미세하였다.

이는 증착압력이 높아짐에 스퍼터링 되는 타겟 물질 입자 사이의 충돌이 증가하여 기판에 도달하는 입자의 에너지가 감소하기 때문이다.5) 즉, 가스산란으로 증착속도의 감소하는 것이다.11)

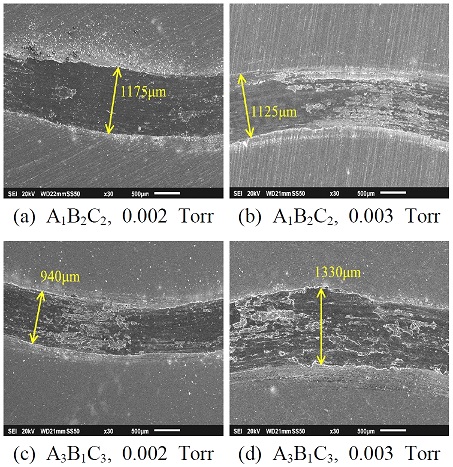

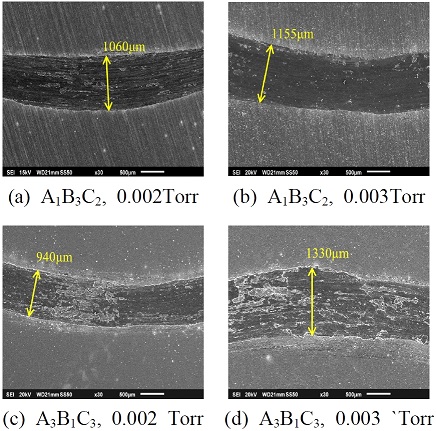

Fig. 6의 (a)와 (b)는 실험번호 2번, (c)와 (d)는 실험번호 7번의 마모트랙 사진이다. (a), (b)의 마모트랙 폭은 각각 약 1.18 mm, 약 1.13 mm로 측정되었으며, (a)는 마모트랙 상의 표면이 비교적 균일하게 마모되어 깨끗한 마모양상을 보였고, (b) ~ (d)는 마모트랙 상의 표면이 불규칙하게 뜯기거나 마모재가 응착되어 있는 양상이다. (c)와 (d)의 마모트랙 폭은 각각 약 0.94 mm, 약 1.33 mm로 측정되었다. 같은 실험조건에서 증착압력이 높을수록 마모트랙 상의 불규칙한 양상이 더 뚜렷했다.

마모량과 마찰계수 특성이 반대되는 경향을 보였는데, 여기서 마모량은 Ti 박막의 마모량과 박막의 마모가 끝난 후에 일어나는 모재의 마모량이 합해진 값이다. 상대적인 경도 값은 Ti 박막이 모재보다 높다. 따라서 마찰계수가 크더라도 경도의 영향으로 마모가 작을 것으로 사료된다. 일반적으로 경도가 낮아지면 마모율은 증가한다.12)

4.3 SN비 분석 및 예측모델

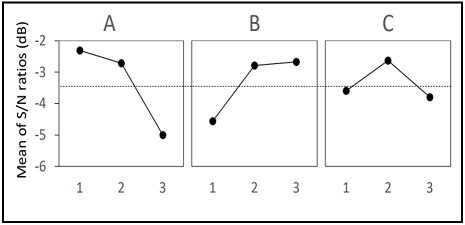

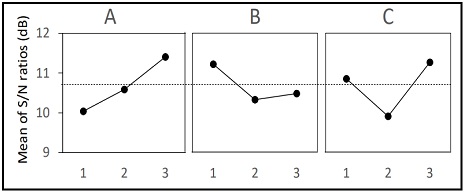

마모량과 마찰계수 대한 각 공정인자의 수준별 평균 SN비는 Table 6 및 Table 7과 같다. Fig. 7과 Fig. 8은 각 공정인자의 수준별 SN비를 나타낸 주 효과(main effect)에 대한 그래프이다. Fig. 7과 Fig. 8에서 공정인자 A, 즉 표면거칠기(Ra)에 대한 SN비 차이가 가장 컸다. SN비 차이가 큰 공정인자일수록 품질특성에 민감한 영향을 미친다. 제한된 스퍼터링 공정변수 조건하에서 마모량에 가장 큰 영향을 미치는 것은 시험편의 표면거칠기로 판단된다. 증착압력에 둔감하면서도 마모량을 줄이기 위한 조합은 A1B3C2로서, 시험편의 표면거칠기(Ra) 0.45 ㎛, 증착시간 90분, 인가전력 200 W일 것으로 예측되었다. 마찰계수에 있어서는 시험편의 표면거칠기와 인가전력의 영향이 큰 것으로 나타났다. 마찰계수 특성을 높이기 위한 조합은 A3B1C3로서, 시험편의 표면거칠기(Ra) 0.25 ㎛, 증착시간 30분, 인가전력 300 W일 것으로 예측되었다.

4.4 추정 및 검증

새롭게 선정된 각 공정인자의 예측모델에 대한 SN비는 식 (3)으로 추정할 수 있다.

| (3) |

여기서, SNRprd는 새롭게 추정된 SN비, mi는 선정된 공정인자 수준의 SN비, p는 공정인자의 개수, 는 전체 평균 SN비다. 마모량에 대한 예측모델 A1B3C2의 추정 SN비는 -0.934 dB인데, 실험번호 2번보다는 작고, 다른 실험보다 높은 값을 보인다.

마찰계수 예측모델은 실험번호 7번과 동일한 공정인자 조건으로서, 추정 SN비는 12.539 dB이고, 실제 실험의 SN비는 13.129 dB이다. 마모량 예측모델에 대한 검증 실험을 진행하였으며, 그 결과는 Table 8 및 Fig. 9와 같다. 마찰계수 예측모델의 경우 실험번호 7번의 결과를 그대로 적용하였다. 마모량에 대한 SN비는 예측모델이 추정한 값보다 1.486 dB 더 높게 나왔다. 이것은 마모량에 대한 실험번호 2번보다는 평균 특성은 낮으나, 증착압력이 3×10-3 Torr일 때 마모량이 0.267 mg으로서 다른 조합보다는 우수한 특성을 얻은 것이다. 예측모델에 대한 마모량 및 마찰계수 추정은 식 (1)을 품질특성 yi에 대하여 정리한 후 계산하였으며, 마모량은 1.114 mg, 마찰계수는 0.236으로 추정되었다. 증착압력 2×10-3 Torr일 때의 마모량 실측값은 1.3 mg으로서 추정치보다 많았으나, 평균 실측값 및 3×10-3 Torr일 때의 실측값은 추정치보다 작았다. 마찰계수 실측값은 3×10-3 Torr일 때 0.236으로서 추정치와 동일하게 측정되었고, 마찰계수 평균 실측값 및 2×10-3 Torr일 때의 실측값은 추정치보다 양호하였다.

Fig. 10의 (a)와 (b)는 마모량, (c)와 (d)는 마찰계수(실험번호 7번) 예측모델에 대한 표면 SEM 이미지이다. 증착압력이 높을수록 미세한 결정립을 보이며, 박막의 크게 성장하여 결정립의 크기가 큰 경우에는 마모량 특성이 우수하고, 결정립이 미세한 구조에서는 마찰계수 특성이 우수했다.

예측모델에 대한 마모트랙 이미지 Fig. 11을 보면, 마모량 특성이 우수한 (a)와 (b)는 전반적으로 마모트랙이 깨끗한 양상을 보였으며, 마모트랙 폭이 각각 약 1.06 mm, 약 1.16 mm이다. (c)와 (d)는 앞서 살펴본 바와 같이 마모트랙이 상대적으로 불규칙한 양상이다.

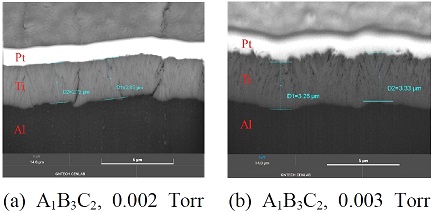

Fig. 12는 마모량 예측모델의 Ti 박막 두께에 대한 이미지다. 증착압력 2×10-3 Torr일 때 박막의 두께는 약 2.8 ㎛이며, 마모량 특성이 가장 우수한 3×10-3 Torr일 때는 약 3.3 ㎛의 두께를 보였다.

5. 결 론

본 연구에서는 Al7075-T7351 소재의 마모특성을 향상시키기 위한 방법으로 실험계획법에 따라 모재의 표면에 DC 마그네트론 스퍼터링으로 Ti 박막을 코팅하였다. 그리고 마모특성을 향상시키기 위한 예측모델을 도출하여 검증 실험을 진행하였다. 이 연구를 통해 얻은 결론은 다음과 같다.

1) 인가전력이 높을수록, 증착시간이 길수록, 그리고 증착압력이 낮을수록 Ti 박막의 결정립 크기는 조대해졌다.

2) 제한된 공정변수의 범위 내에서 마모량 특성이 우수한 최적조합 조건은 시험편의 표면거칠기(Ra) 0.45 ㎛, 증착시간 90분, 인가전력 200 W, 증착압력 3×10-3 Torr이었다.

3) 마찰계수는 시험편의 표면거칠기(Ra) 0.25 ㎛, 증착시간 30분, 인가전력 300 W, 증착압력 2×10-3 Torr에서 우수한 특성을 보였다.

4) 박막이 크게 성장하여 결정립이 크고, 비교적 균일하고 깨끗한 마모 양상을 보이면 마모량 특성이 우수하였다. 반면, 결정립의 크기가 미세하고, 불규칙하고 마모재가 응착된 양상을 보이면 마찰계수 특성이 우수하였다.

Acknowledgments

이 논문은 미래창조과학부의 재원으로 한국연구재단의 지원을 받아 수행된 기초 연구사업(No. 2018R1A5A5A05022883) 연구지원비에 의하여 수행되었습니다.

Author contributions

S. H. Im; Writing-review & editing. D. H. Kim; Investigation. H. J. Kim; Methodology. K. S. Kim; Conceptualization. Project adminstration. S. C. Huh; Supervision.

References

-

J. H. An, S. H. Im, H. Kang, H. Kim, Y. Y. Yoo, J. P. Noh and S. C. Huh, 2020, "A Study on the Wear Characteristics of Al7075 with Changes in Surface Roughness and Ti Thin Film Deposition Time", Advanced in Materials Science and Engineering, Vol. 2020.

[https://doi.org/10.1155/2020/7934842]

- S. W. Song, H. C. Choe and Y. M. Kim, 2006, "Processing and Characterization of RF Magnetron Sputtered TiN Films on AISI 420 Stainless Steel", Journal of The Korean Institute of Surface Engineering, Vol. 39, No. 5, pp. 199-205.

-

Y. H. Yang, I. W. Lyo, S. J. Park and Y. S. Oh, 2011, "Tribology and Phase Evolution of Cr-Mo-N Coatings with Different Interlayer Condition", Journal of The Korean Institute of Surface Engineering, Vol. 44, No. 6, pp. 269-276.

[https://doi.org/10.5695/JKISE.2011.44.6.269]

-

K. M. Lee, S. H. Jeong and S. T. Park, 2010, "Wear Resistance of c-BN Surface Modified 316L Austenitic Stainless Steel by R.F. Sputtering", Korean Journal of Materials Research, Vol. 20, No. 4, pp. 194-198.

[https://doi.org/10.3740/MRSK.2010.20.4.194]

- S. H. Seo, J. Y. Lee, C. K. Park and J. S. Park, 2001, "Effect of Deposition Conditions on Properties of CuNi Thin Films Fabricated by Co-Sputtering of Dual Targets", The Transactions of the Korean Institute of Electrical Engineer C, Vol. 50, No. 1, pp. 11-16.

-

A. Hascalik and U. Caydas, 2008, "Optimization of Turning Parameters for Surface Roughness and Tool Life Based on the Taguchi Method", The International Journal of Advanced Manufacturing Technology, Vol. 38, No. 9, pp. 896-903.

[https://doi.org/10.1007/s00170-007-1147-0]

- K. T. Kim and Y. S. Kim, 2009, "Progress Optimization for Thermal-sprayed Ni-Based Hard Coating by Design of Experiments", Journal of Power System Engineering, Vol. 13, No. 5, pp. 89-94.

- P. Lim and G. E. Yang, 2006, "Optimal Cutting Condition of Tool Life in the High Speed Machining by Taguchi Design of Experiments", Journal of the Korean Society of Manufacturing Process Engineers, Vol. 5, No. 4, pp. 59-64.

- Y. U. Sohn, I. W. Chung and Y. K. Lee, 2000, "Characterizations of Ti-Al-V-N Films Deposited by DC and Reactive Magnetron Sputtering", Journal of the Korean Society for Heat Treatment, Vol. 13, No. 6, pp. 398-404.

- B. S. Jang, 2017, "A Study on Improvement of Surface Hardness of TiN Films by a Pure N2 Plasma Sputtering", MS thesis, Catholic University of Daegu, Daegu, Korea.

- J. H. Jang, 2011, "A Study on Tribological Characteristics of SCM415 Coated by PVD", Ph.D thesis, Gyeonsang National University, Gyeongnam, Korea.

- J. H. Kim, 2008, "Wear Behavior as Hardness Difference of Material in th Dry Sliding Wear Test of Using Leaf-Spring", Transactions of the Korean Society of Machine Tool Engineers, Vol. 17, No. 3, pp. 27-33.