저속 무한궤도 차량의 클러치/브레이크 방식 조향 제어에 관한 연구

Abstract

Various steering systems are used for agricultural automation especially ridge planting machines. The flexible continuous tracks with skid steering are suitable solutions. Considering the size of the machines, the tracks must be controlled using the clutch/brake steering system, which causes discontinuity. In order to use autonomous steering, the fast on-off control on the clutch should be applied. Knowing the turning radius during steering by the on-off operation is essential, which can be obtained with the detailed system simulations by Amesim. It has been found that the on-off frequencies and the turning radius has linear relationship in most usable high frequency spectrum. Thus, the fast on-off control of clutch, as an autonomous steering assistance system, makes it easier to steer tracked vehicles with suitable sensors.

Keywords:

Ridge planting, Tracked vehicle, Skid steering, Clutch/brake steering, Amesim1. 서 론

최근에는 농기계의 자율주행 기술은 필수가 되어가고 있으며, 특히 구동계통보다는 조향시스템의 제어가 중요하게 연구되고 있다. 대표적인 것은 트랙터로서 일반적으로 바퀴의 구동이 대부분이나 대형의 경우 무한궤도도 사용된다.

밭작물의 대부분은 고랑과 두둑으로 이루어진 이랑을 사용한다. 특히 두둑이 다른 작물에 비해 넓은 마늘의 경우에는 파종과 수확의 기계화에 적합하다. 작업용 기계의 주행에는 이앙기에 적용된 방식이 시도되었으나 밭농사의 경우, 주행성능 문제로 인해 좁은 폭을 지닌 무한궤도 차량을 사용하는 것이 적절한 것으로 판단된다.

무한궤도의 구동을 위해 유압모터를 사용하는 시스템의 경우에는 기존의 스키드 스티어링 시스템을 사용할 수 있는 장점이 있다. 하지만 대부분의 소형 농기계들은 사용이 한정되고 비용을 최소화하기 위해 최소한의 기능만을 구현하여 제작하게 된다. 이에 따라 소형엔진과 V-belt 구동, 수동조작 트랜스미션을 이용하고 방향전환을 위해 Clutch/Brake 방식을 적용한 무한궤도차량이 사용되고 있다.

Photo. 1에서는 무한궤도로 주행하는 마늘 파종기의 완성된 장치를 정면에서 바라본 것으로 가운데에 조향 조작레버가 장착되어 있다.

무한궤도 차량의 조향에 관한 연구로서 An 등은 차량 내부성능 확인에 앞서 최적경로 설계에 관한 연구를 수행하였다.1) 경로를 파악하기 위하여 Kitano 등은 2차원 평면상의 운동에 대한 수치해석을 수행하였다.2) 평면상의 일정한 속도를 가정하고 이때 이루는 형상에 따른 궤적을 계산하였다. Shiller 등은 평면상을 이동하는 궤도차량의 궤적의 계획에 관해 연구하였다.3)

이러한 연구를 바탕으로 Wong 등은 단단하고 평평한 지면에서 일반적으로 적용할 수 있는 이론을 개발하였다.4) 이는 궤도의 마찰과 연속적인 힘의 분포를 바탕으로 특성을 분석한 것으로, 지면의 마찰까지 고려하여 고속주행 시에 정확한 회전반경과 토크 그리고 마찰계수와의 관계를 예측한 것이다. 또한 임원식등은 로드휠의 슬립을 고려하여 조향의 특성을 연구하였다.5)

상기의 연구들은 가속도가 없는 정상상태를 가정하고 연구하였고, Ren 등은 Amesim과 Ansys Motion을 함께 사용하여 가속도를 고려한 해석을 수행하여 가속도의 영향도를 확인할 수 있었다.6) Ozdemir 등은 Matlab/Simulink를 사용하여 비정상상태에서의 운동을 파악하기 위한 연구를 수행하였다.7,8) 선형화된 조건에서 고속주행 시의 몇 가지 정해진 조건에 맞게 특성 결과를 도출하였다.

앞서 제시된 기존의 연구에서는 엔진을 포함한 모델링이 수행되지 않았으며, 또한 가속도를 고려하지 않은 것으로 파악된다.

따라서 본 논문에서는 마늘 파종기의 자율주행과 편의성을 위해, 밭농사에 공통으로 쓰이는 저속주행, Clutch/Brake 방식 궤도 차량 조향제어에 관련하여 가속도를 고려한 클러치 On-off 제어에 따른 회전반경을 구하는 연구를 수행하였다. 차량의 시뮬레이션을 위해 Amesim을 이용하여 엔진, 변속기 및 조향장치를 모델링하였으며 클러치의 On-off 제어에 따른 조향 회전반경을 구하고 분석하였다.

2. 미끄럼 조향작용

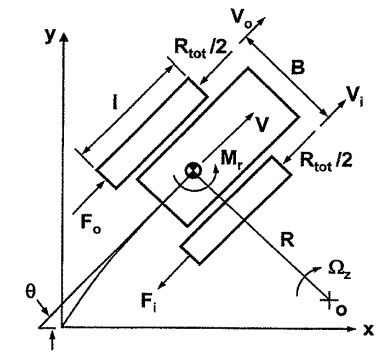

무한궤도차량의 질량중심과 궤도에 작용하는 힘과 속도를 Fig. 1과 같이 나타낼 때 식 (1)과 식 (2)를 사용하여 운동방정식을 구할 수 있다.9) 여기서, B는 궤도간의 거리이고, s는 이동거리, θ는 회전각, m은 질량, 그리고 Iz는 관성모멘트이다.

고속주행의 경우에는 가속도가 크므로 측면 미끄러짐을 고려해야 한다. 저속의 경우에는 측면의 미끄러짐이 없다고 가정한다.

| (1) |

| (2) |

일정속도 주행 시에는 가속도가 없으므로 구동력과 저항력이 평형을 이루게 되어 궤도의 구름저항등을 구한다면 구동력이 바로 결정이 된다. 궤도 양측의 구동이 다른 경우에는 차량의 회전이 일어나고 이에 따른 외부 작용토크 값을 구해야 한다.

저속 주행 차량의 경우에는 Clutch/Brake 작동방식의 수동변속기를 이용하여 조향을 할 수 있다.

이때 구동회전축에 스티어링 클러치와 브레이크작용이 상호 배타적으로 작용해야 한다.

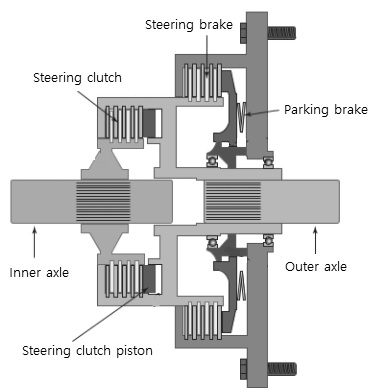

Fig. 2에서는 건설장비 등에서 쓰이는 멀티디스크를 사용한 시스템을 보여주고 있다. 스티어링 클러치 피스톤의 작용에 따라 On-off가 이루어진다.10) 연구대상이 되는 저속주행 시스템의 경우에는 단일 디스크를 사용하며 브레이크는 사용하지 않는다.

일정속도 주행 시에 클러치가 작동하여 내측 궤도에 동력이 차단된 경우에는(Fi=0) 급격한 속도변화가 발생한다. 이때에는 회전 중심이 내측궤도 중심에 위치하므로 최소회전 반경 Rmin은B/2가 되고, 속도 또한 직진주행의 절반이 된다.

내측 궤도는 정지하고, 외측 궤도는 동일한 속도로 이동하므로 구동저항력 Rtot은 동일하다. 따라서 주행과 회전을 따로 따로 해석할 수 있으므로 시스템 해석이 용이하다.

내측 궤도의 차단과 연결의 작용이 충분히 빠르다면 주행과 정지를 반복하게 된다. 이때의 주행 속도는 관성의 영향과 주행을 방해하는 저항력의 작용 특성에 의해 속도와 가속도가 정해지게 된다. 따라서 동력 차단과 연결의 빠르기인 주파수에 따라 진행 거리가 달라진다. 진행방향과 속도가 변동하므로 평균속도를 사용하는 방법을 적용하고 이를 적용하여 차량의 회전반경을 구할 수 있다.

일정한 외측 궤도의 속도는 Vo , 내측 궤도는 평균속도를 라 할 때, 이들의 비율 a는 식 (3)으로 표현되며, 이는 시뮬레이션이나 시험을 통해서 구할 수 있다.

| (3) |

속도는 공통의 회전 각속도를 가지고 있으므로 외측 반경 ro 와 내측 반경 ri를 이용하면 각각 식 (4)와 식 (5)로 나타낼 수 있다.

| (4) |

| (5) |

반경의 차는 폭 B이며, 회전 반경은 (6)이므로 속도비와 폭으로 이를 표시하면 식 (7)을 얻을 수 있다.

| (6) |

| (7) |

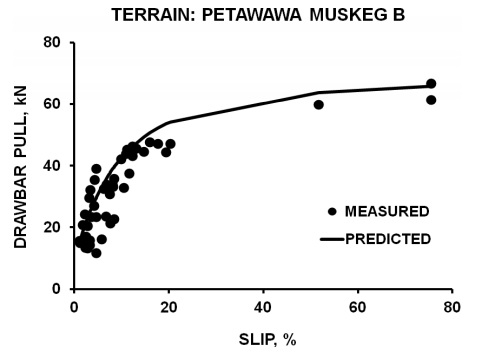

도로주행차량의 구동저항등을 분석하기 위해 타이어형상을 이용한 슬립을 사용하듯이 궤도 차량도 슬립을 이용한다. 구동력과 저항력 모두 슬립의 함수이므로 이 둘의 차이인 합력(Drawbar Pull)을 슬립으로 구한다.11) 이때 슬립 i는 궤도를 구동하는 스프로켓의 반경이 rs, 회전속도가 ws일 때 식 (8)로 정의된다.

| (8) |

궤도의 형태에 따라서 슬립과 합력의 관계가 달라지기도 하지만 무엇보다도 주행할 때 외부조건인 궤도에 접하는 토지에 따라 크게 달라진다. 경작지의 토양의 경우에는 Fig. 3의 그래프와 같이 나타난다. 슬립이 낮은 경우, 즉 1~20 정도까지는 선형적인 관계를 이루고 있음을 알 수 있다.12)

슬립은 차량의 하중, 무한궤도의 바퀴의 개수, 가속상태등에 따라 그 값이 달라진다. 습립과 합력을 선형의 관계로 가정하면 반작용력은 속도변화에 대해 일정하게 달라지는 값으로 모사할 수 있다.

3. 시뮬레이션

3.1 동력전달계 시뮬레이션

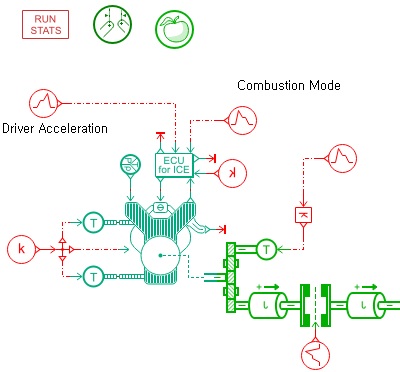

동력전달은 Amesim을 이용하여 일정온도를 유지하는 엔진과 ECU(Engine Control Unit)를 통한 가속제어 그리고 동력공급모드로 설정하였다. 추가로 초기 시동 역할을 하는 부분과 엔진 정상 작동시 마찰을 이용한 동력전달을 Fig. 4와 같이 모사하였다.

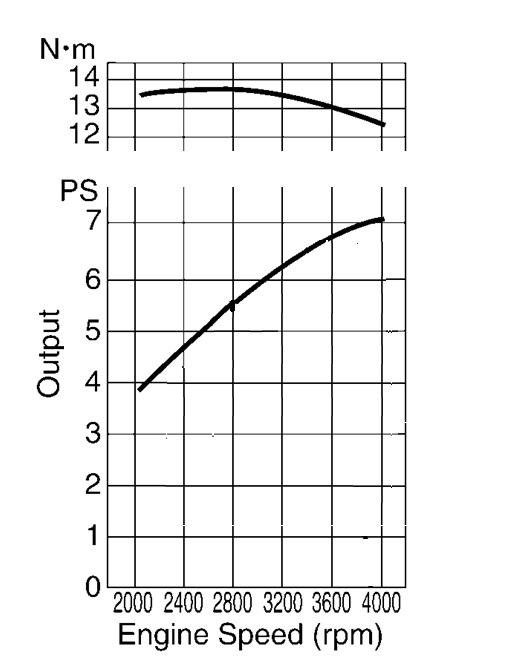

엔진은 가솔린 4행정 사이클이고 실린더는 하나이며 성능은 제조업체에서 제공한 Fig. 5에 잘 나타나 있다. 2,000~4,000 RPM 영역에서 어느 정도 일정한 출력토크를 유지하고 있음을 알 수 있다.

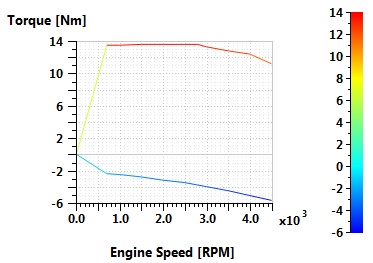

엔진의 주요파라미터는 스트로크, 실린더보어 등이며, ECU에 의해 제어된다. 엔진 모델링을 검증하기 위해 토크의 특성을 Fig. 6에서와 같이 확인하였다. 출력 시에는 제조업체 자료에서 제시된 토크의 출력과 잘 일치하는 것을 알 수 있다.

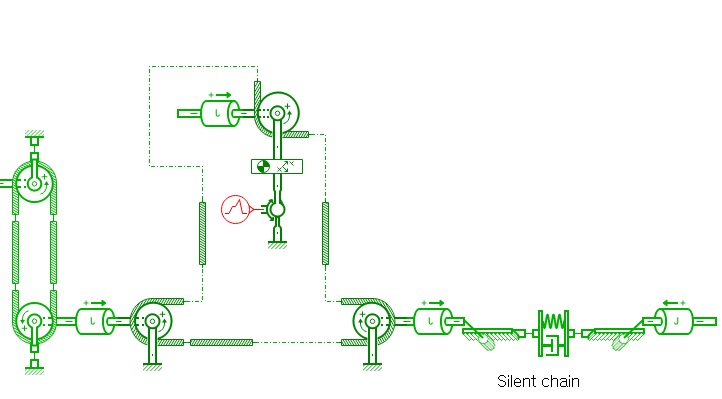

엔진과 수동변속기를 연결하기 위하여 V-belt와 체인을 적용하였다. V-belt의 장력을 조절하여 동력의 연결과 차단을 하는 시스템이며 수동 레버를 통하여 조절된다. Fig. 7에서 텐션을 가할 수 있는 2차원 요소를 포함하는 V-belt와 체인모델을 구성하였다.

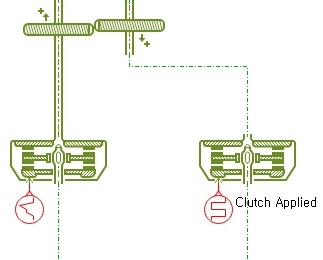

수동변속기에는 Clutch와 Parking Brake가 포함되어 있다. Fig. 8은 Clutch/Brake System이 적용된수동 변속기 모델링을 보여주고 있다. 변속기의 클러치에 대한 On-off만으로 조향제어를 하며 이에 따라 연결된 기어열과 무한궤도의 구동이 이루어진다. 수동 변속기에서 클러치의 위치는 작용토크와 회전속도를 감안했을 때 베벨기어 이후 기어열에 의한 감속이 이루어지기 이전이 적절하다. 클러치는 Coulomb 마찰만을 고려하며 Hyperbolic Tangent 함수의 마찰 모델이다.13)

엔진과 V-belt 그리고 수동변속기모델을 이용하여 동력의 전달 주요 부분을 확인하기 위해 엔진은 항상 최대 가속 조건을 가하였다. 변속기의 경우에는 23.8의 감속비는 34×7/10에 해당하므로 클러치 모델과 함께 3개의 기어비를 적용하였다.

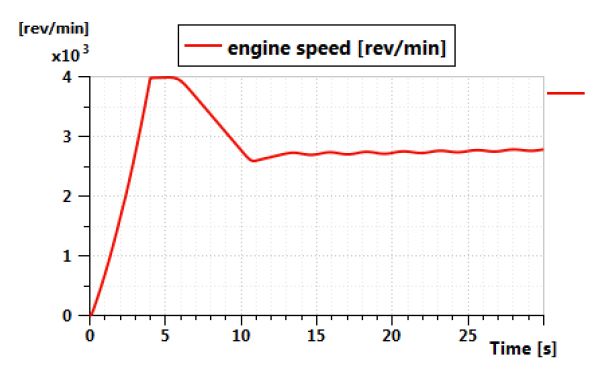

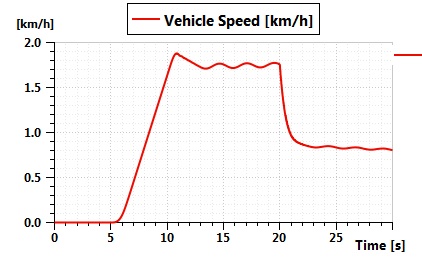

초기에 시동은 토크 입력으로 하였고, 이후 5초에서 V-belt를 연결하였다. 엔진의 회전속도는 Fig. 9에서 보이는 것처럼 무부하 최대 4,000 RPM 이후 동력 전달이 이루어지면 10초까지 감속이 이루어져 2,700 RPM에서 유지되는 것을 확인할 수 있다.

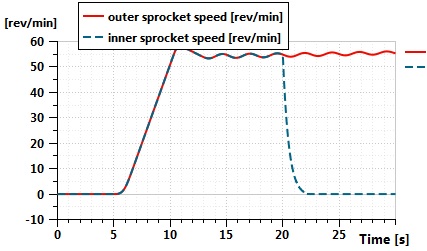

20초에서 클러치를 작동시켰을 때 궤도 구동용 스프로켓의 회전 속도는 Fig. 10에서와 같이 차량의 관성에 의해 2초 동안 감속이 일어난 후 회전이 멈추는 것을 알 수 있다. 일정한 부하가 작용되어도 엔진속도와 구동용 스프로켓의 속도에 진동이 발생하는 것을 알 수 있는데, 이는 실차도 동일하다. 이러한 진동은 엔진의 회전특성과 V-belt의 큰 탄성에 의한 것으로 파악이 되었다.

3.2 궤도차량 미끄럼 시뮬레이션

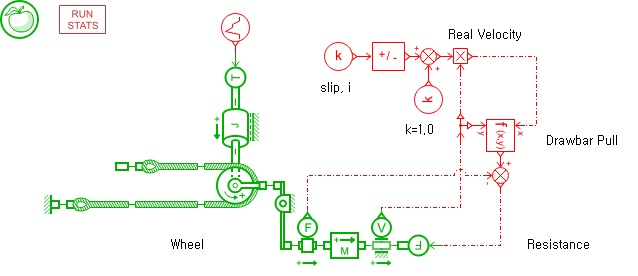

무한궤도와 연결된 관성요소 계산을 위해 슬립을 선정하고 식 (8)을 적용하고 1차원 모델을 구성하여 트랙의 거동을 확인하였다. 트랙에 작용하는 힘과 실제 속도를 구하는 모델을 Fig. 11에서 보여주고 있다. 가속이 없는 정상상태에서는 엔진의 동력이 전부 차량의 이동에 사용되므로, 초기에는 가속이 이루어지고 최종적으로 일정속도가 되도록 슬립을 감소시켰다.

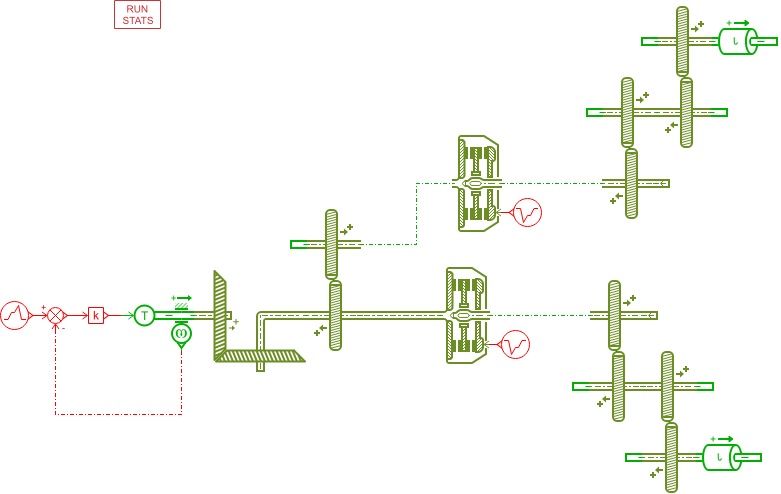

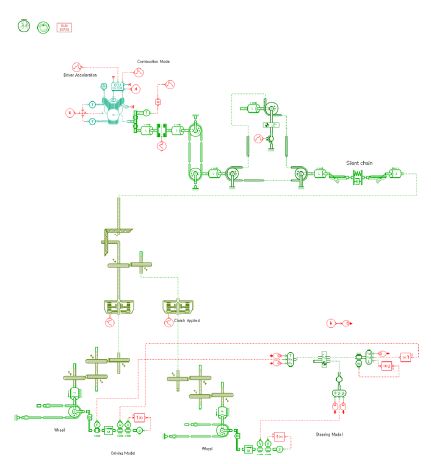

3.3 차량전체 거동 시뮬레이션

1차원 모델의 작용하는 힘과 속도를 이용하여 2차원 차체의 거동을 파악할 수 있다. 회전작용 시 발생하는 저항토크는 일정한 마찰계수 값으로 처리하여14) 파워트레인과 연결된 전체모델을 Fig. 12에서 보여주고 있다.

차원 벨트모델에서 나온 속도와 힘을 2차원 Body 모델에 적용하였고, 반작용력은 속도에 비례하는 값을 적용하였으며 사용된 파라미터는 Table 1에 보여주고 있다. Powertrain 시뮬레이션과 동일한 조건을 적용하였다.

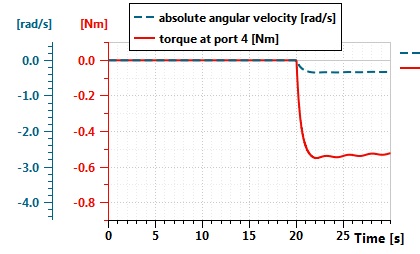

클러치를 한쪽의 연결을 차단하고 이를 유지하면 최소 회전반경의 주행이 이루어진다. 질량중심의 속도가 절반으로 줄어드는 것이 Fig. 13에 나타난다. 2차원 Body모델을 사용하여 구한 회전각속도와 반작용토크를 Fig. 14에서 보여주고 있다.회전 시작 시 반작용토크가 0이므로 최대 가속도 이다. 식 (2)를 적용하면 FiB/(2Iz)이며, 가속도 값 자체는 진동이 심하여 Fig. 14의 속도변화의 평균을 사용하면 그 값은 0.55 rad/s2이다.

4. 조향제어 회전반경

4.1 자율주행 제어와 모델링

본 논문의 마늘파종기는 초음파 센서를 이용하여 고랑을 감지하고 이를 따라가는 자율주행 제어를 수행한다. 피드백제어방식이고 제어대상은 수동변속기의 클러치로 레버조작과 전기실린더를 사용할 때 최대 1.6 Hz로 작동할 수 있다.

Photo. 2는 시제품에 사용된 초음파센서이고 클러치에 On-off 작용을 하기 위하여 모델의 변경된 부분을 Fig. 15와 같이 사각파를 적용하여 모델링 되었다. 즉 직진 주행 시에 한쪽의 클러치만을 제어하고 이때의 차량의 주행을 조사한다.

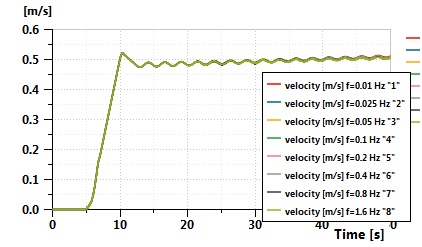

주파수는 최댓값에서 절반씩 줄이는 방법으로 0.01, 0.025, 0.05, 0.1, 0.2, 0.4, 0.8, 1.6 Hz를 사용하였다.

4.2 주파수 변화와 회전반경

각각의 주파수 입력에 따른 차량 중심의 거동은 연속적인 값이 아니므로 평균값을 구해야 한다. 이를 위해 평균속도를 구하고 이들의 거리가 일정한 폭 B인 지점까지 고려하였다.

엔진의 출력을 최대로 일정하게 유지하였으므로 차량 회전 작용 시의 속도는 일정한 값을 유지하며 Fig. 16과 같이 0.5 m/s로 나타나고 있다.

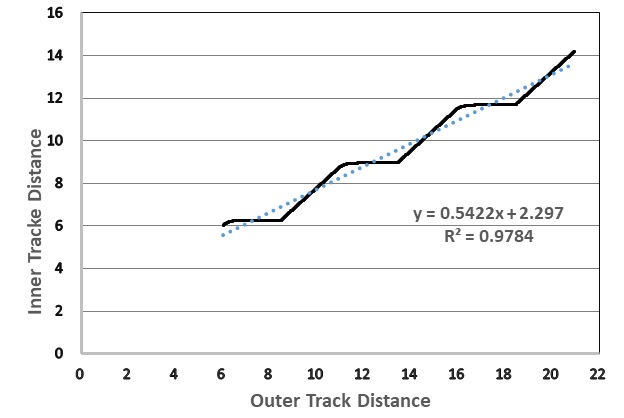

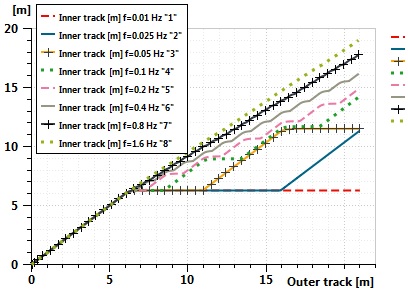

Fig. 17에서는 0.1 Hz의 경우에 트랙의 이동과 선형근사화를 보여주고 있다. 초기 감속 후에 내측 트랙의 거리가 변하지 않는 부분이 존재한다. 선형근사화로 속도비 0.5422를 얻을 수 있다. 양쪽 무한궤도의 이동 거리를 외측이 일정한 속도로 진행할 때 외측과 내측의 이동거리를 비교하여 Fig. 18에서 보여주고 있다. 주파수가 높아질수록 진행방향의 변화가 적어지고 있음을 알 수 있다. 이는 차체 관성력과 외부 저항력의 등의 영향이 증가하기 때문으로 보인다.

4.3 결과 분석

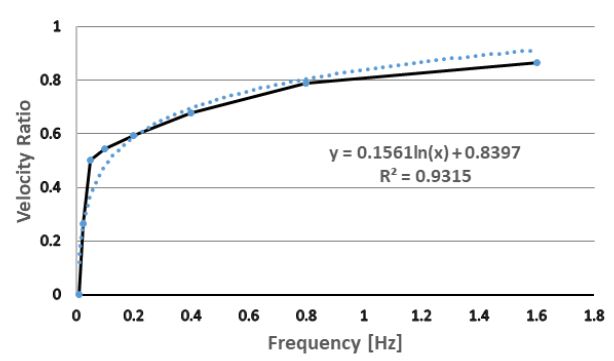

속도비 a를 구하고, 이를 이용하여 주파수와 속도비를 비교하면 Fig. 19와 같다. 로그함수를 이용하여 근사화하였을 때 비슷한 경향을 보이는 것을 알 수 있다.

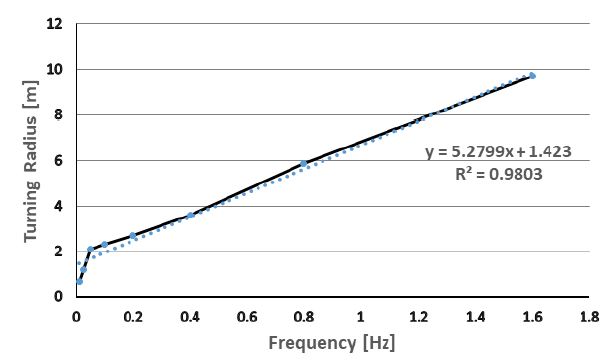

파수에 따른 반경은 Fig. 20과 같다. 최소 반경은 Table 1의 트랙간 거리의 절반인 0.692 m이다. 여기에서는 0.2 Hz일 때 반경은 3.4 m이고, 최대주파수인 1.6 Hz에서는 9.68 m이다. 이 구간에서주는 주파수가 증가할수록 선형적인 관계가 이루어 짐을 선형근사화를 통하여 알 수 있다. 이랑작업에서는 고랑은 대부분이 직선과 유사한 큰 곡률 값이고 이의 변화가 작은 형상이다. 즉, 실제 대부분의 제어가 이루어지는 조건에서는 높은 주파수를 사용이 필요하고, 이때에는 주파수와 곡률반경이 선형의 관계를 이용할 수 있음을 알 수 있다.

5. 결 론

본 연구를 통해 도출된 결과들은 Clutch/Brake 장치를 적용한 궤도차량, 특히 소형 마늘파종기의 자율주행이 가능하도록 피드택을 사용하는 조향제어 부분에 적용할 수 있을 것으로 판단된다.

엔진과 V-belt 그리고 클러치를 포함하는 수동변속기 Amesim 모델을 바탕으로 저속 궤도차량의 조향제어를 위해 클러치의 On-off 주파수에 따른 회전 반경을 관계를 연구하면서 다음과 같은 결과를 도출하였다.

1) Amesim 내의 1차원 거동하는 모델과 회전을 포함하는 평면 2차원 모델의 연계를 통하여 가속도를 포함하는 차량의 직진주행과 회전주행을 동시에 파악할 수 있었다.

2) 주행과 정지가 반복되는 상황에서 곡률을 파악하기 위하여 속도비를 활용하여 회전반경을 계산하는 방법을 도출하였다.

3) 고속회전의 엔진과 탄성이 큰 V-belt 동력전달에 의해 주행속도의 진동이 발생함을 파악하였고, 이를 이용하여 Clutch/Brake의 설계개선을 위한 자료로 활용이 가능할 것이다.

4) 클러치 On-off 반복 주파수와 회전반경의 관계를 파악하였다. 주파수에 따른 회전 반경이 0.4 Hz에서 최대 1.6 Hz까지 선형성이 유지되며, 이때 반경과 주파수의 비율은 5.28 m/Hz이다. 필드 주행시에는 주행속도 대비 목표와 어긋난 각도를 초음파 센서로 감지하고 이를 반영한 근사화된 곡률반경을 구하고, 이에 따른 클러치 제어주파수를 바로 결정할 수 있다.

― 기 호 설 명 ―

| B : | 궤도 중심 간 거리 [m] |

| R : | 회전 반경 [m] |

| a : | 속도비 |

| F : | 구동력 [N] |

| Rtot : | 외부 반작용력 [N] |

| Mr : | 외부 반작용토크 [Nm] |

하첨자

| o : | 회전 작용 시 외측부 |

| I : | 회전 작용 시 내측부 |

| min : | 최솟값 |

| c : | 질량중심 |

| s : | 구동 스프로켓 |

Acknowledgments

본 결과물은 농림축산식품부의 재원으로 농림식품기술기획평가원의 ‘첨단생산기술개발사업’의 지원을 받아 연구되었음(No. 318096-03).

Author contributions

K. T. Kim: Conceptualization; M. C. Kang: Formal Analysis; J. W. Lee: Data curation; J. W. Ha: Funding acquisition; K. W. Park: Validation.

References

- H. Y. An et al., 1999, "A study on the optimal path design of caterpillar type’s moblie robot", Proceedings of the Spring Conference, The Korean Society For Power System Engineering, pp. 382-378.

-

M. Kitaro and M. Kuma, 1977, "An Analysis of Horizontal Plane Motion of Tracked Vehicles", Journal of Terramechanics, Vol. 14, No. 4, pp. 211-225

[https://doi.org/10.1016/0022-4898(77)90035-0]

-

Z. Shiller, W. Serate and M. Hua, 1993, "Trajectory Planning of Planar Tracked Vehicles", AAAI Technical Report FS-92-02.

[https://doi.org/10.1109/ROBOT.1993.292242]

-

J. Y. Wong and C. F. Chiang, 2001, "A General Theory for Skid Steering of Tracked Vehicles on Firm Ground", Proceedings of the Institution of Mechanical Engineers, Vol. 215 Part D.

[https://doi.org/10.1243/0954407011525683]

- W. S. Lim, J. S. Yoon and S. W. Kang, 2009, "The Steering Characteristics of Military Tracked Vehicles with Considering Slippage of Roadwheel", Transactions of Korean Society of Automotive Engineers, Vol. 17, No. 2, pp. 57-66.

-

F. Ren, X. H. Liu, J. S. Chen. P. Zeng and X. F. Jia, 2014, "Analysis of Skid Steer Loader Steering Characteristic", SAGE Journals, Vol. 7, No. 1, pp. 1-9.

[https://doi.org/10.1155/2014/245713]

- M. N. Ozdemir, V. Kilic and Y. S. Unliusoy, 2016, "Transient Tracked Vehicle Steering Model", Proceedings of the ISTVS 8th Americas Regional Conference.

- M. N. Ozdemir, 2016, "Steering Dynamics of Tracked Vehicles", MS thesis, Middle East Technical University, Turkey.

- M. G. Bekker, 1956, "Theory of land locomotion", The University of Michigan Press, Michigan, pp. 339-345.

- T. W. Well, 2018, "Heavy Equipment Power Trains and Systems", Goodheart-Willcox, Illinois, pp. 819-824.

-

J. Y. Wong, 2010, "Terramechanics and Off-road Vehicle Engineering", Elsevier, Oxford, pp. 133-139.

[https://doi.org/10.1016/B978-0-7506-8561-0.00006-3]

-

J. Y. Wong, P. Jayakumar and J. Preston-Thomas, 2018, "Evaluation of the Computer Simulation Model NTVPM for Assessing Military Tracked Vehicle Cross-Country Mobility", SAGE Journals, Vol. 233, No. 5, pp. 1194-1213.

[https://doi.org/10.1177/0954407018765504]

-

Y. B. Lee, et al., 2012, "Analysis of the Friction Characteristics of Parking Brake for Excavator According to Manufacturing Methods of Friction Disc", Journal of Power System Engineering, Vol. 16, No. 6, pp. 66-72.

[https://doi.org/10.9726/kspse.2012.16.6.066]

- J. Y. Wong, 2008, "Theory of Ground Vehicles", John Wiley and Sons, New Jersey, pp. 419-460.