Vane type 소음기가 내장된 복합스크버의 Vane의 길이와 각도가 엔진 배압과 소음저감에 미치는 영향에 대한 분석

Abstract

The noise of ships has an adverse effect on crew members, marine ecosystems and residents around ports when moored. In addition, the sulfur content of the fuel was limited to 0.1% in the emission control area and 0.5% outside the emission control area. Therefore, there is a need for a complex application of noise reduction and sulfur oxide reduction technology. In this paper, the effect of the vane length and angle of a composite scrubber with a vane type silencer attached to the scrubber for removing sulfur oxides from the exhaust gas was analyzed on engine back pressure and noise reduction. Wet scrubber and vane type silencer were designed as one device. The length of the vane was changed from 150 mm to 200 mm and the angle of the vane was changed from 0° to 40°. The noise reduction performance was the highest under the condition of not exceeding the allowable pressure of the target engine at a vane length of 200 mm and an angle of 40°.

Keywords:

Silencer, Scrubber, Noise, Vane type1. 서 론

선박에서 발생하는 소음은 선원과 항구 주변의 주민들 및 해양생태계에 부정적인 영향을 미친다. 때문에 선박의 소음을 줄이기 위한 연구가 진행되어 왔고 관심이 증가되고 있다. 선박의 디젤엔진은 폭발적인 연소와 피스톤 상하운동, 불균일한 크랭크축 회전운동 등의 과정에서 진동소음을 발생시킨다.1) 디젤엔진에서 발생한 소음의 전달은 선박의 내부로 전달되는 경우와 배기구를 통하여 선박 외부로 전달되는 경우로 구분된다. 선박의 내부로 전달되는 소음은 선박의 격벽과 차단구조에 의해 줄일 수 있지만, 배기구를 통해 전달되는 소음의 경우는 저감장치를 설치하지 않으면 그대로 외부로 전달된다. 따라서 배기부의 소음저감을 위해서는 소음저감장치의 설치가 필수적이다. 소음저감 방법은 음파의 합성과 소산 및 음에너지의 전환으로 크게 구분되며, 소음기의 종류는 음파합성을 통한 공진형 소음기, 소산과 합성을 통한 베인형 소음기, 소산에 중점을 둔 확장형 소음기로 구분된다. 다양한 구조와 종류의 소음기에 대한 유동특성과 음향특성의 분석을 위하여 연구 들이 수행되고 있다.2-7)

국제해사기구(IMO)는 ECAs(Emission Control Areas) 지역의 경우 2015년부터 연료의 황 함량을 0.1%, ECAs 이외의 지역의 경우 2020년부터 황 함량을 0.5%로 제한하였다.8) 이를 만족하기 위하여 배기가스 중의 황산화물을 제거하는 기술들이 개발되고 있다.9)

배기가스 중의 황산화물 저감을 위한 대표적인 기술은 습식 스크러버장치이다. 습식 스크러버는 세정수를 배기가스에 분사하여 황산화물을 제거하는 장치이다. 스크러버 내부의 형상과 세정수 조건 등이 배기압력과 황산화물 저감에 미치는 영향에 대한 연구가 수행되었다.10-15) 또한 배기가스의 다양한 유해 성분을 줄이기 위해 세정수에 첨가제를 추가하는 방법, 정전기를 적용하는 방법, 세정수를 화학용액으로 바꾸는 방법 등을 스크러버에 적용한 다양한 연구가 수행되고 있다.16-20)

본 논문에서는 소음과 황산화물을 동시에 저감하는 복합스크러버를 제시하였으며, 복합스크러버의 베인 구조가 엔진 배압과 소음 저감에 미치는 영향에 대해 연구하였다.

2. 수학적 모델 및 계산조건

2.1 수학적 모델

전산유체해석에 사용된 프로그램은 ANSYS CFX V14.0이고 지배 방정식은 다음과 같다.

연속방정식은 식 (1)과 같다.

| (1) |

운동량 방정식은 식 (2)와 같다.

| (2) |

응력 텐서 τ는 식 (3)과 같다.

| (3) |

전체 에너지 방정식은 식 (4)와 같다.

| (4) |

전체 엔탈피 htot는 식 (5)와 같다.

| (5) |

여기서 U는 속도 벡터, SM은 운동량 소스 항, τ는 응력 텐서, SE는 에너지 소스 항, λ는 열전도성을 나타낸다.

전산 해석 프로그램, ANSYS Acoustics ACT(Application Customization Toolkit) Extension을 사용하여 음향 특성 분석을 하였다.

음향 해석에 사용되는 음파 방정식은 식 (6)과 같다.

| (6) |

여기서 c는 매체에서 음속(), ρ0는 평균 유체 밀도, μ는 동적 점도, K는 유체의 부피 계수, p는 음압, Q는 연속 방정식의 질량 소스, t는 시간을 나타낸다.

경계면에서 가해지는 음압은 다양한 주파수에서의 식 (7)과 같이 표현된다.

| (7) |

여기서 p는 압력의 진폭, j는 , ω는 각속도, f는 압력의 진동 주파수이다.

투과손실은 식 (8)과 같다.

| (8) |

여기서 WIn은 방사음압, WTransmitted는 전달된 음압을 나타낸다.

음향 음압 레벨은 식 (9)와 같다.

| (9) |

Ps는 음압의 평균제곱근이고 Pref는 기준음압으로 2×10-5(Pa)이다.

2.2 계산조건

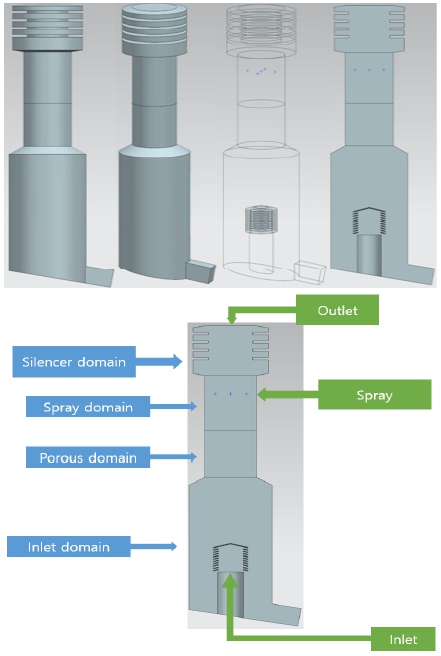

Fig. 1은 해석에 사용한 복합 스크러버의 형상을 나타낸다. 복합 스크러버는 입구영역, 포러스영역, 분무영역, 소음기영역으로 구성되어 있다. 각 부분의 크기는, 입구영역은 직경 800 mm, 높이 1,500 mm, 포러스영역은 직경 500 mm, 높이 500 mm, 분무영역은 직경 500 mm, 높이 600 mm, 소음기영역은 직경 650 mm, 높이 600 mm로 구성하였다. 세정수 분사기는 5개로, 분무영역의 바닥부터 위로 400 mm에 위치하며, 중심부에 1개, 상단, 하단, 양옆으로 4개의 분사기가 배치되고 각각 중심에서 150 mm 떨어져 있다. 입구영역의 유입구 상부에는 분무된 물이 유입구로 들어가는 것을 방지하기 위해 guide vane을 설치하였다. vane은 두께와 간격 10 mm, 개수 11개, 기울기 각 10°로 구성하였고, 최상부는 고깔 모양으로 구성하였다.

Table 1은 계산 케이스를 나타낸다. 소음기부의 vane 길이를 150, 175, 200 mm로 하고, vane의 각도를 0, 10, 20, 30, 40°로 증가시키면서 해석을 수행하였다. vane은 두께 30 mm이고 재질은 폴리에스터로 가정하였으며, 실험을 통해 흡음계수를 구한 D. Kang et al.21) 의 연구를 참고하여 흡음계수를 적용하였다.

Table 2는 본 연구의 대상엔진에 대한 사양을 나타낸다. 선박용 4행정 기관의 640마력 엔진이고 배기부의 최대허용압력은 1,200 Pa이다.

Table 3은 유동해석에 사용된 계산조건을 나타낸다. 난류계산은 SST 모델을 사용하였다. 분무유량은 1.1 kg/s이다. 가스의 유입 유량은 0.55 kg/s이고 온도는 230℃이다. 충진층의 기공률은 0.902로 설정하였다.

음향해석은 유입구에 입자의 진동 속도의 진폭을 주었고, 출구까지 전달되어온 음력과 유입구에서 발생한 음력의 차이를 나타내는 투과손실(Transmission loss)을 통해 소음저감을 분석하였다. 주파수 조건은 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1,000, 1,250, 1,600, 2,000 Hz로 설정하였다. 충진층의 기공률은 유동계산과 동일하게 0.902로 설정하였다.

유동해석을 통해서 압력강하를 계산하였고, 음향해석을 통해서 전체 주파수 투과손실과 100~200 Hz까지의 저 주파수 평균 투과손실 및 100~2,000 Hz까지의 전체 주파수 평균 투과손실을 계산하였다. 저 주파수 평균 투과손실은 선박의 엔진소음의 주 영역대인 저주파수 영역대의 소음을 분석하기 위해 계산하였다.

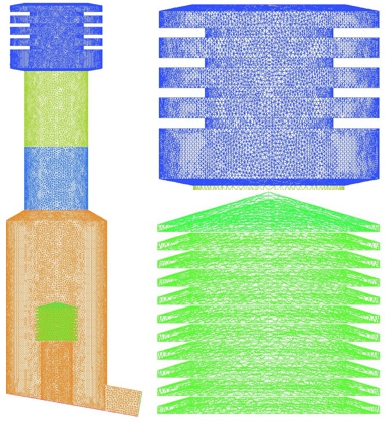

Fig. 2는 ICEM CFD 프로그램을 이용한, 유동해석에 사용된 격자를 나타낸다. 복잡한 형상으로 tetra 격자를 사용해 구성하였다. 격자의 적합성을 분석하기 위해, 격자의 개수를 120만 개, 170만 개, 220만 개, 320만 개로 변경해가며 압력강하를 분석하였다.

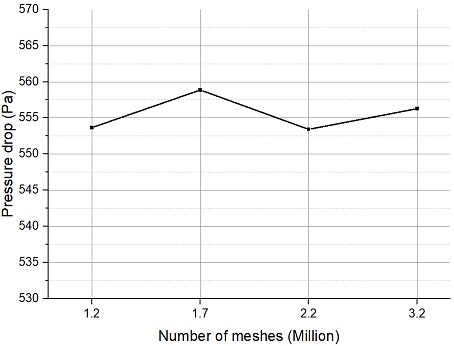

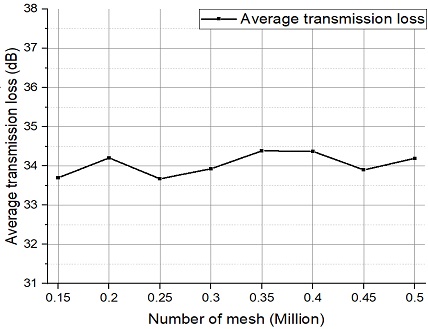

Fig. 3은 격자개수에 따른 압력강하를 그래프로 나타낸 것이다. 격자개수에 따른 압력변화가 2% 내에서 변동하는 경향을 나타낸다. 이는 120만 개 이상의 격자에서는 계산의 신뢰성이 있는 것으로 판단된다.

본 연구에서는 복잡한 형상에서의 신뢰성확보를 위하여 격자개수 320만 개로 유동해석을 수행하였다.

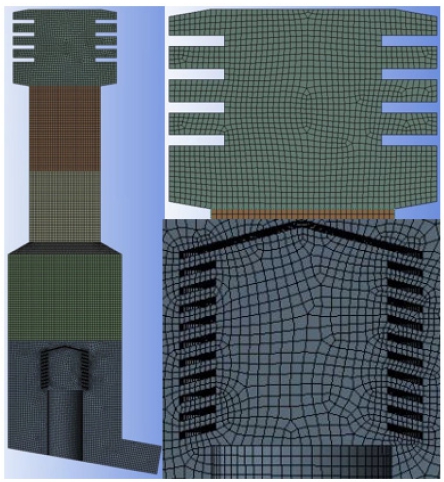

Fig. 4는 ANSYS Workbench의 자체 격자생성 프로그램에 의하여 생성된 격자를 나타낸다. hexa tetra 격자를 사용해 구성하였고, 격자의 적합성을 분석하기 위해 격자의 개수를 15만 개부터 50만 개까지 5만 개씩 변경해 가며 평균 투과손실에 미치는 영향을 분석하였다.

Fig. 5는 격자개수에 따른 평균 투과손실을 그래프로 나타낸 것이다. 격자의 개수가 증가함에 따라 일관적인 증감이 보이지 않고 1 dB의 평균 투과손실 안에서 변화하므로 격자의 개수가 평균 투과손실에 미치는 영향이 적다. 평균 투과손실의 평균값에 가장 가까운 30만 개의 격자로 음향해석을 수행하였다.

본 연구에서 계산조건에 대한 검증이 필요한 부분은 유동해석의 충진재 적층에 대한 계산조건과 음향해석의 주파수별 투과손실이다. 이는 M. R. Ryu and K. Park22)의 선행연구에서 실험값과 해석값을 비교 검토하여 해석의 타당성을 검증하였다. 선행연구와 동일한 충진 층의 조건과 음향해석 계산조건을 적용하여 분석을 수행하였다.

3. 결과 및 고찰

3.1 150 mm vane

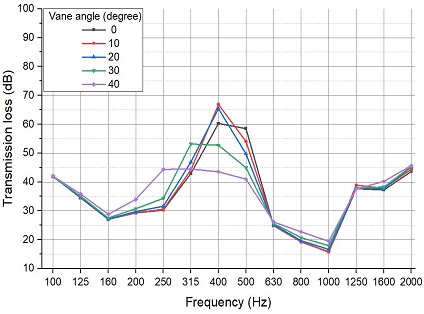

Fig. 6은 vane의 길이가 150 mm일 때, 높이 방향의 반대쪽으로 기울어진 각도에 따른 전체 주파수 투과손실을 나타낸다. 100~160, 630~2,000 Hz 구간에서는 vane 각도에 따른 변화가 거의 없다. 200~315 Hz까지의 구간에서는 각도가 증가할수록 투과손실이 증가하였다. 400 Hz에서는 각도의 증감과 투과손실의 증감이 서로 비례하지 않지만 500 Hz에서는 각도가 증가할수록 투과손실이 줄어들었다.

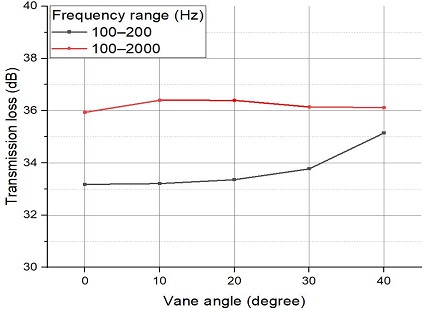

Fig. 7은 100~200 Hz까지의 저 주파수 평균 투과손실과 100~2,000 Hz까지의 전체 주파수 평균 투과손실을 나타낸다. 저 주파수 평균 투과손실은 한 각도가 증가함에 따라 증가하고 증가량 또한 증가다. 전체 주파수 평균 투과손실의 경우, 크게 차이를 보이진 않으나 10°에서 감소한 후 20°에서 가장 높은 투과손실을 보이고, 이후 감소한다.

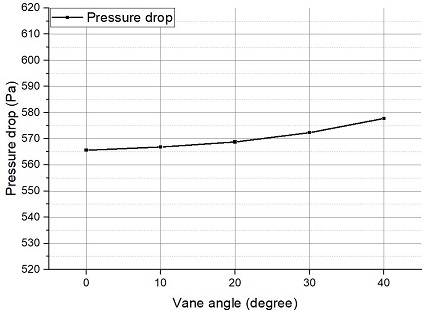

Fig. 8은 vane의 각도에 따른 압력강하 값을 나타낸다. 압력강하 값은 큰 차이를 보이지 않지만 30° 이상에서 증가하는 모습을 나타낸다.

3.2 175 mm vane

Fig. 9는 vane의 길이가 175 mm일 때 각도에 따른 전체 주파수 투과손실을 나타낸다. 100~160, 630~2,000 Hz 구간에서는 기울기에 따른 변화가 크지 않지만, 각도가 증가할수록 투과손실이 증가한다. 200~250 Hz까지의 구간에서는 각도가 증가할수록 투과손실이 증가하고 40°에서 크게 증가하였다. 315~400 Hz 구간에서는 각도의 증감과 투과손실의 증감이 비례하지 않고 315 Hz에서 30°, 400 Hz에서 10°일 때가 가장 높았다. 이후 500 Hz에서는 각도가 증가할수록 투과손실이 감소하는 경향을 나타낸다.

Fig. 10은 저 주파수 평균 투과손실과 전체 주파수 평균 투과손실을 나타낸다. 저 주파수 평균투과손실은 각도가 증가함에 따라 증가하고 증가량 또한 증가한다. 전체 주파수 평균 투과손실의 경우는 크게 차이를 보이지는 않으나 10°에서 증가한 후 각도가 증가할수록 감소한다.

Fig. 11은 vane의 각도 증가에 따른 압력강하 값을 나타낸다. 각도가 증가할수록 압력강하 값이 증가하고 증가폭 또한 증가한다.

3.3 200 mm vane

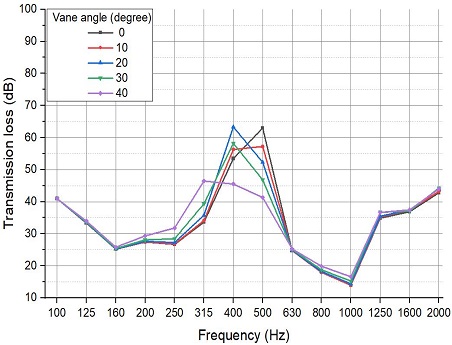

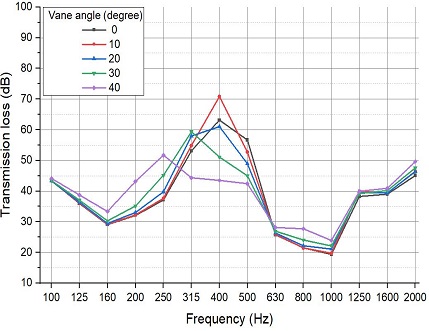

Fig. 12는 vane의 길이가 200 mm일 때 각도에 따른 전체 주파수 투과손실을 나타낸다. 100~160, 1,000~2,000 Hz 구간에선 기울기에 따른 변화가 크지 않지만, 각도가 증가할수록 투과손실이 증가하고 40°에서 가장 높았다. 200~250, 630~800 Hz 구간에선 각도가 증가할수록 투과손실이 증가하고 40°에서 크게 증가하였다. 315~400 Hz 구간에서는 각도의 증감과 투과손실의 증감이 비례하지 않으며 315 Hz에서 30°, 400 Hz에서 10°일 때가 가장 높았다. 이후 500 Hz에서는 각도가 증가할수록 투과손실이 감소하는 경향을 나타낸다.

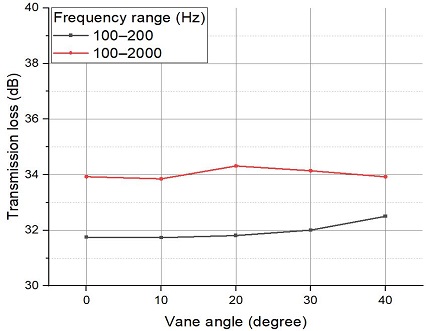

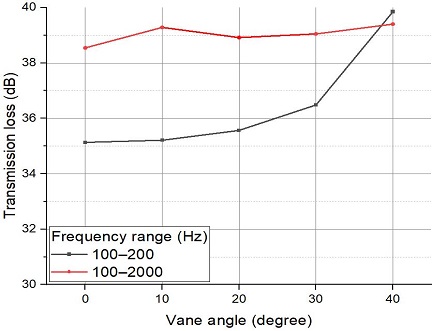

Fig. 13은 저 주파수 평균 투과손실과 전체 주파수 평균 투과손실을 나타낸다. 저 주파수 평균 투과손실은 각도가 증가함에 따라 증가하고 증가량 또한 증가한다. 전체 주파수 평균 투과손실의 경우는 각도가 증가할수록 증가하는 경향을 보이며 40°에서 가장 높았다. 40°에서 저 주파수 평균 투과손실이 크게 증가하여 전체 주파수 평균 투과손실보다 높았다.

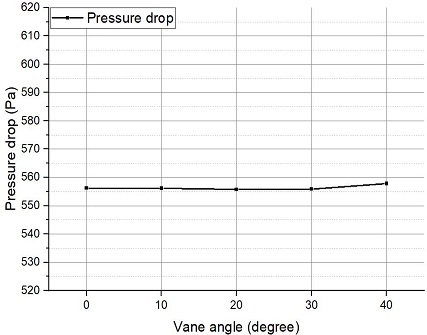

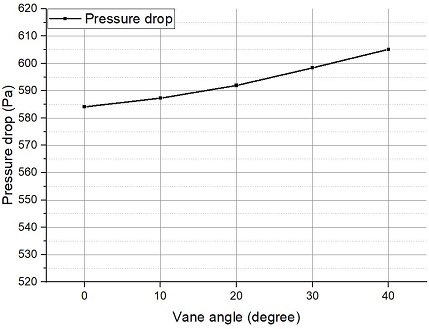

Fig. 14는 vane의 각도 증가에 따른 압력강하 값을 나타낸다. 각도가 증가할수록 압력강하 값이 증가하고 증가폭 또한 증가한다.

4. 결 론

vane의 길이와 각도가 복합 스크러버의 소음과 압력강하에 미치는 영향을 분석한 본 논문을 요약하면 다음과 같다.

1) 모든 vane 길이에서 주파수별 투과손실은 315~500 Hz 구간을 제외하고 각도가 증가함에 따라 증가하였지만 500 Hz에서는 각도가 증가하면 투과손실이 오히려 감소되었다.

2) 저 주파수 평균 투과손실의 경우는 모든 길이에서 각도가 증가할수록 투과손실이 증가하였으며, vane의 길이가 증가할수록 더욱 뚜렷한 변화량을 나타내었다. 전체 주파수 평균 투과손실은 각도에 따른 영향이 크지 않았다.

3) 압력강하는 vane 각도가 증가할수록 증가하는 경향을 나타내었으며, 길이가 증가할수록 변화량이 더욱 컸다.

Author contributions

K. H. Park; Conceptualization. M. R. Ryu; Data curation. M. R. Ryu; Formal analysis. K. B. Kim; Funding acquisition. K. H. Park; Investigation. K. H. Park; Methodology. M. R. Ryu; Project adminstration. M. R. Ryu; Resources. M. R. Ryu; Software. K. H. Park; Supervision. K. B. Kim; Validation. M. R. Ryu; Visualization. M. R. Ryu; Writing-original draft. K. H. Park; Writing-review & editing.

References

- S. H. Lee, N. S. Kim, B. M. Jin, J. C. You and C. S. Do, 2011, "Sound insulation case of diesel engine low frequency exhaust noise problem", Proceedings of the Annual Autumn Meeting, The Society of Naval Architects of Korea, Mokpo, Korea, pp. 634-637.

- W. G. Hwang, Y. Y. Lee, J. E. Oh, K. S. Kim and Y. H. Song, 2002, "A Study on the transmission loss and back pressure of muffler elements", Journal of the Korean Society of Precision Engineering, Vol. 19, No. 7, pp. 147-153.

-

J. Kwon, W. B. Jeong and C. S. Hong, 2012, "Effects of fluid velocity on acoustic transmission loss of simple expansion chamber", Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 22, No. 10, pp. 994-1002.

[https://doi.org/10.5050/KSNVE.2012.22.10.994]

-

Y. W. Kim and W. B. Jeong, 2014, "Numerical analysis of noise reduction and back-pressure for a simple expansion chamber with a partition", Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 24, No. 11, pp. 883-889.

[https://doi.org/10.5050/KSNVE.2014.24.11.883]

-

C. S. Yi, T. E. Lee and C. W. Lee, 2018, "Numerical analysis of the internal flow of 8 kW grade diesel generator muffler", Journal of the Korean Society of Manufacturing Process Engineers, Vol. 17, No. 3, pp. 45-50.

[https://doi.org/10.14775/ksmpe.2018.17.3.045]

-

E. Secgin, H. Arslan and B. Birgören, 2021, "A statistical design optimization study of a multi-chamber reactive type silencer using simplex centroid mixture design", Journal of Low Frequency Noise, Vibration and Active Control, Vol. 40, No. 1, pp. 623-638.

[https://doi.org/10.1177/1461348419901227]

- R. S. Nursal, A. H. Hashim, N. I. Nordin, M. A. A. Hamid and M. R. Danuri, 2017, "CFD analysis of the effects of exhaust backpressure generated by four-stroke marine diesel generator after modification of silencer and exhaust flow design", ARPN Journal of Engineering and Applied Sciences, Vol. 12, No. 4, pp. 1271-1280.

-

S. M. Lee, B. M. Kwon and K. H. Park, 2019, "Flow characteristics according to internal structure of square wet scrubber", Journal of The Korean Society of Marine Engineering, Vol. 43, No. 1, pp. 1-7.

[https://doi.org/10.5916/jkosme.2019.43.1.1]

- K. J. Reynolds, 2011, "Exhaust gas cleaning systems selection guide, prepared for ship operations cooperative program(SOCP)", The Glosten Associates, Seattle, WA, USA.

-

B. W. Han, H. J. Kim, Y. J. Kim and K. S. Han, 2007, "Removal characteristics of gaseous contaminants by a wet scrubber with different packing materials", Journal of Korean Society for Atmospheric Environment, Vol. 23, No. 6, pp. 744-751.

[https://doi.org/10.5572/KOSAE.2007.23.6.744]

-

S. H. Byeon, B. K. Lee and B. R. Mohan, 2012, "Removal of ammonia and particulate matter using a modified turbulent wet scrubbing system", Separation and Purification Technology, Vol. 98, pp. 221-229.

[https://doi.org/10.1016/j.seppur.2012.07.014]

-

B. K. Lee, B. R. Mohan, S. H. Byeon, K. S. Lim and E. P. Hong, 2012, "Evaluating the performance of a turbulent wet scrubber for scrubbing particulate matter", Journal of the Ari & Waste Management Association, Vol. 63, No. 5, pp. 499-506.

[https://doi.org/10.1080/10962247.2012.738626]

-

K. Son, J. Y. Lee and K. H. Park, 2015, "The effect of spray flow rate, aspect ratio, and filling rate of wet scrubber on smoke reduction", Journal of the Korean Society of Marine Engineering, Vol. 39, No. 3, pp. 217-222.

[https://doi.org/10.5916/jkosme.2015.39.3.217]

-

W. J. Lee, I. S. Kim, Y. S. Choi and J. H. Choi, 2017, "A numerical study on the basic design of scrubber for marine diesel engines", Journal of the Korean Society of Marine Environment & Safety, Vol. 23, No. 5, pp. 549-557.

[https://doi.org/10.7837/kosomes.2017.23.5.549]

-

S. Y. Hu, Y. Gao, G. Feng, F. Hu, C. Liu and J. Li, 2021, "Experimental study of the dust-removal performance of a wet scrubber", International Journal of Coal Science & Technology, Vol. 8, pp. 228-239.

[https://doi.org/10.1007/s40789-021-00410-y]

-

P. Fang, C. Cen, Z. Tang, P. Zhong, D. Chen and Z. Chen, 2011, "Simultaneous removal of SO2 and NOX by wet scrubbing using urea solution", Chemical Engineering Journal, Vol. 168, pp. 52-59.

[https://doi.org/10.1016/j.cej.2010.12.030]

-

C. V. Raghunath and M. K. Mondal, 2017, "Experimental scale multi component absorption of SO2 and NO by NH3/NaClO scrubbing", Chemical Engineering Journal, Vol. 314, pp. 537-547.

[https://doi.org/10.1016/j.cej.2016.12.011]

-

L. D`Addio, C. Carotenuto, W. Balachandran, A. Lancia and F. Di Natale, 2014, "Experimental analysis on the capture of submicron particles (PM0.5) by wet electrostatic scrubbing", Chemical Engineering Science, Vol. 106, pp. 222-230.

[https://doi.org/10.1016/j.ces.2013.11.044]

-

H. W. Park, S. S. Choi and D. W. Park, 2015, "Simultaneous treatment of NO and SO2 with aqueous NaClO2 solution in a wet scrubber combined with a plasma electrostatic precipitator", Journal of Hazardous Materials, Vol. 285, pp. 117-126.

[https://doi.org/10.1016/j.jhazmat.2014.11.040]

-

J. Y. Lim, H. S. Kim, S. Y. Bang, B. S. Bum and J. H. Kim, 2019, "Effects on the removal of sulfur compounds by microbubble supply to circulation tank in a scrubber", Journal of Odor and Indoor Environment, Vol. 18, No. 1, pp. 10-17.

[https://doi.org/10.15250/joie.2019.18.1.10]

- D. Kang, W. S. Lee, J. W. Lee, J. K. Hong, Y. H. Jo and S. J. Lee, 2004, "Survey of the soundproof materials effect", Report of Noise and Vibration Division, Air Quality Research Department, National Institute of Environmental Research, Korea.

-

M. R. Ryu and K. Park, 2021, "Analysis of composite scrubber with built-in silencer for marine engines", Journal of Marine Science and Engineering, Vol. 9, No. 9, pp. 962-988.

[https://doi.org/10.3390/jmse9090962]