이형 PC강봉 제작용 핀치롤러의 내구성 향상을 위한 표면처리 기술 개발

; Chang-Kwon Moon**

; Chang-Kwon Moon** ; Hyong-June Kim***

; Hyong-June Kim*** ; Jae-Hak Lim****

; Jae-Hak Lim**** ; Sang-Hoon Noh**

; Sang-Hoon Noh** ; Bu-An Kim**, †

; Bu-An Kim**, †

Abstract

A vanadium carbide (VC) layer was created by thermal diffusion (TD) method to improve the wear resistance of the pinch roller made of SKD11, which is applied to the production of deformed prestressing concrete (PC) steel bars. To create the VC layer by the TD coating method, the base material of SKD11 material was immersed in a molten vanadium at 1,000°C for 10 hours, and then the surface was polished to prepare a specimen. The VC coating layer showed a production rate of 0.6-0.9 μm/hr, and a VC layer of 0.8 μm was formed during 10 hours of immersion. As a result of performing a ball on disk wear test to measure the specific wear of the base material SKD11 and the VC layer, it was 2.02×10-4 mm2/N and 0.73×10-4 mm2/N, respectively, and the wear amount of the VC layer was only 36% worn compared to the base material. The coefficient of friction did not show a significant difference between the base material and the VC layer, 0.683 and 0.644, respectively. When the pinch roller to which the VC layer was applied was applied to an induction heating heat treatment machine that manufactures a deformed PC steel bar, it was confirmed that the wear resistance performance was twice that of the base material.

Keywords:

Prestressing concrete (PC) steel bar, Vanadium carbide (VC), Thermal diffusion (TD), Wear, 30MnSi1. 서 론

PHC파일(Pretensioned spun High strength Concrete pile)에 사용되는 PC강봉(Prestressing concrete steel bar)은 직경 9~33 mm의 PC강재를 말하며, PC강선에 비해 직경이 굵으며, 냉간인발, 압연, 열처리 등의 공정과정을 통해 제조된다. PC강봉 제품은 프리텐션(Pre-tension) 방식으로 콘크리트 파일 및 전주에 사용되는 이형 PC강봉과 포스트텐션(Post tension) 방식으로 제작되어 철도 선로 아래에 까는 콘크리트 내부에 심는 고장력 PC강봉이 있다. 특히 이형 PC강봉(Deformed prestressing concrete steel bar)은 PHC파일 제작 과정 중에 콘크리트와의 부착력을 증대시키기 위해 표면에 나선형태의 홈이 균일하게 정렬되어 콘크리트와 PC강봉이 서로 강력한 부착력을 가진다. PC강봉에 사용되는 원소재는 30MnSi로서 냉간인발, 압연, 열처리 공정과정을 통하여 강도(1,200 MPa) 및 경도(HV 400)가 크게 증가되는 특징이 있다.1)

이형 PC강봉은 핀치롤러에 의한 냉간압연공정 후 유도가열 방식으로 열처리되며 강봉의 직진성을 유지하기 위해 일정한 장력을 부여하여야 한다. HV400의 PC강봉을 지속적으로 압연 시, 핀치롤러 표면에서의 마모는 필연적으로 발생되는 문제이다.2)

핀치롤러 홈 부분의 마모가 누적되면 PC강봉 제작 공정 중 제품에 진동이 발생하여 제품의 진직도, 선경 편차 등 제품 품질이 저하된다. 마모가 진행된 핀치롤러는 긴장력이 저하되고 결과적으로 PC강봉에 일정한 장력이 유지되지 못하고 미끄러짐이 발생된다. 또한 900℃ 이상의 고온 열처리 공정을 통과하는 PC강봉은 저하된 긴장력에 의하여 일정한 장력을 유지하지 못하게 된다.3)

핀치롤러의 내마모성 및 내구성 향상을 위하여 열확산(Thermal Diffusion, TD)코팅에 의한 바나디움 카바이드(Vanadium Carbide, VC)를 형성시키는 방법이 사용된다.4-7) TD코팅은 일본, 미국, 스페인, 네덜란드 등 선진 각국에서 금형 및 내마모성을 요하는 기계부품의 수명 향상을 위하여 널리 사용되고 있는 표면처리 기술이다. TD코팅의 VC층은 모재 속의 탄소와 용융염 속의 바나디움이 확산 결합하여 하드 코팅층을 생성하여, 내마모성 및 모재와의 내박리성이 극히 우수하게 된다.7) 따라서 이 연구에서는 열확산 표면처리에 의한 내마모성이 향상된 핀치롤러에 대한 특성을 분석·검토하였다.

2. 실험 방법

이 연구에서 사용된 소재는 직경 120 mm의 핀치 롤러로서 합금성분이 1.5%C – 0.22%Si – 0.55%Mn – 0.014%P – 0.012%S – 12.52%Cr – 11.57%Mo – 1.13%Ni – 0.44%V(중량%)이다. 이 소재를 핀치롤러 형상으로 절삭 가공 후, 질소 가스가 충진된 열처리로에서 1,050℃ 이상 가열 후, 질소 가스에 의한 급냉을 실시하며, 170℃에서 저온 뜨임을 실시하였다. 열처리가 완료된 핀치롤러를 1,000℃의 바나디움 용탕에서 10시간 침적 후, 표면 연마하여 시편을 준비하였다.

코팅층의 두께는 광학현미경을 사용하여 측정하였으며 마모시험은 크롬(chrome) 재질의 직경 3 mm의 구를 사용하는 볼-온-디스크(Ball on Disk) 방식을 적용하였다. 크롬 구의 선속도는 4.19 m/s, 하중은 10 N을 적용하여 직경 10 mm 궤도를 100 m 마찰시킨 후 마모량을 측정하여 비마모량과 마찰계수를 계산하였다.

3. 결과 및 고찰

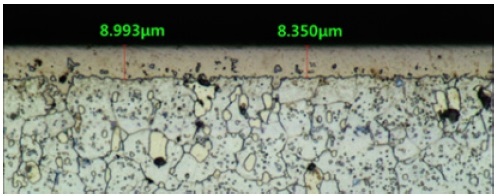

Fig. 1은 TD코팅이 적용된 핀치롤러를 워트젯(water jet)을 이용하여 절단한 단면을 광학현미경을 관찰한 결과를 나타내었다. VC층의 두께는 약 8 ㎛로 측정되었으며, 코팅층 생성 속도는 0.6~0.9 ㎛/hr로 예상된다.

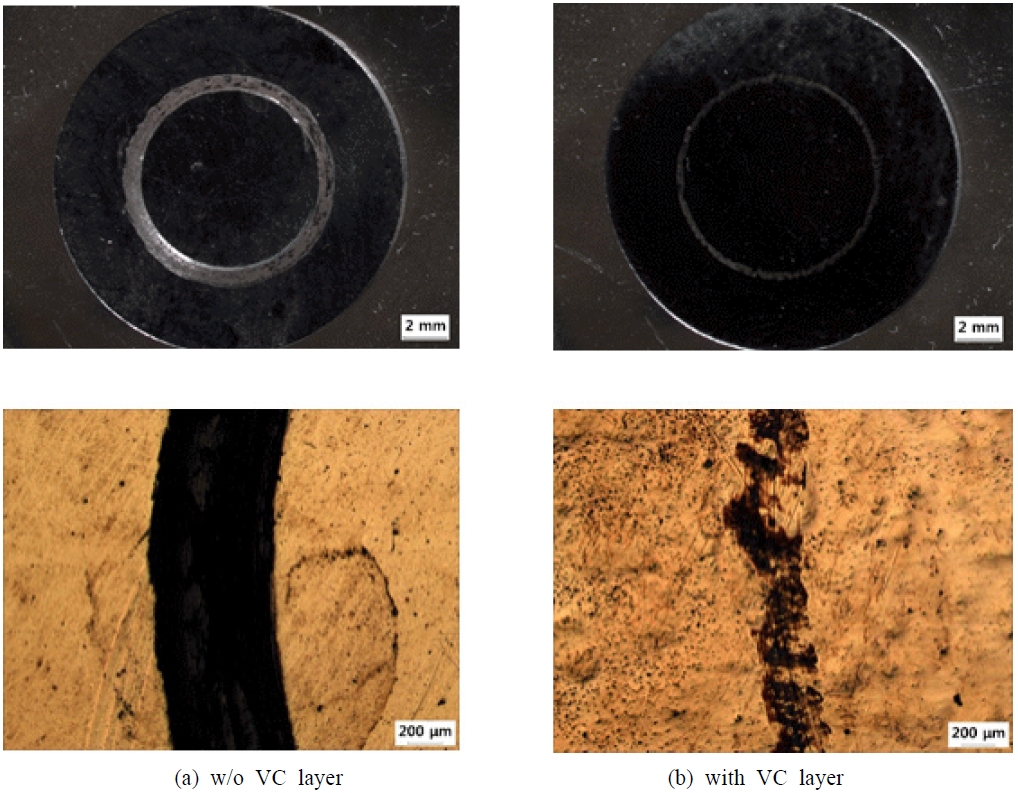

Fig. 2는 볼-온-디스크(Ball on disk) 마모시험편의 마모 형상을 광학현미경으로 관찰한 결과를 나타내었다. (a)는 TD코팅을 적용하지 않은 VC층이 없는 모재의 마모 형상이며, (b)는 10시간의TD코팅을 적용하여 약 8 ㎛의 VC층이 형성된 시편의 마모 형상이다.

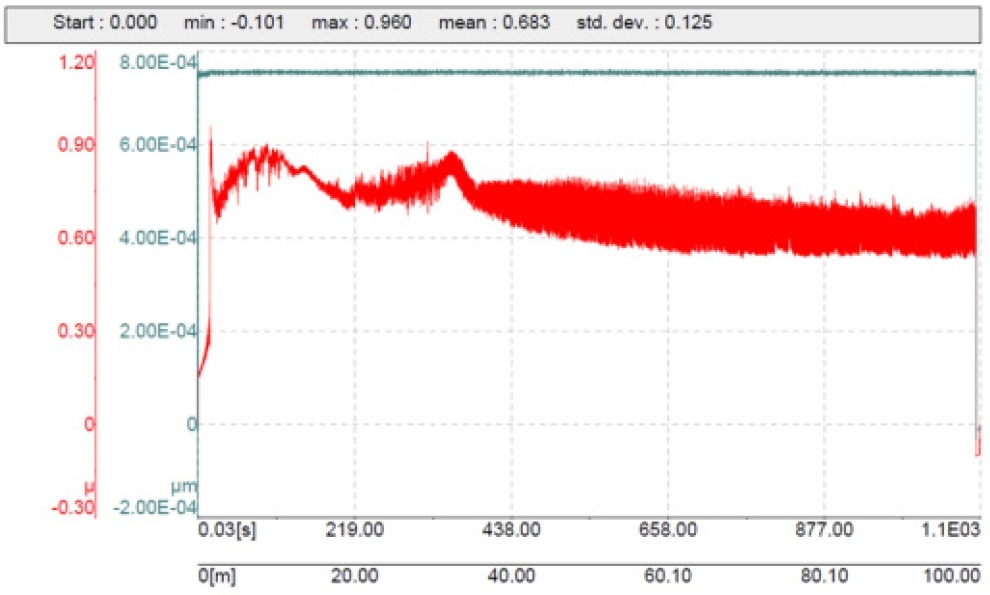

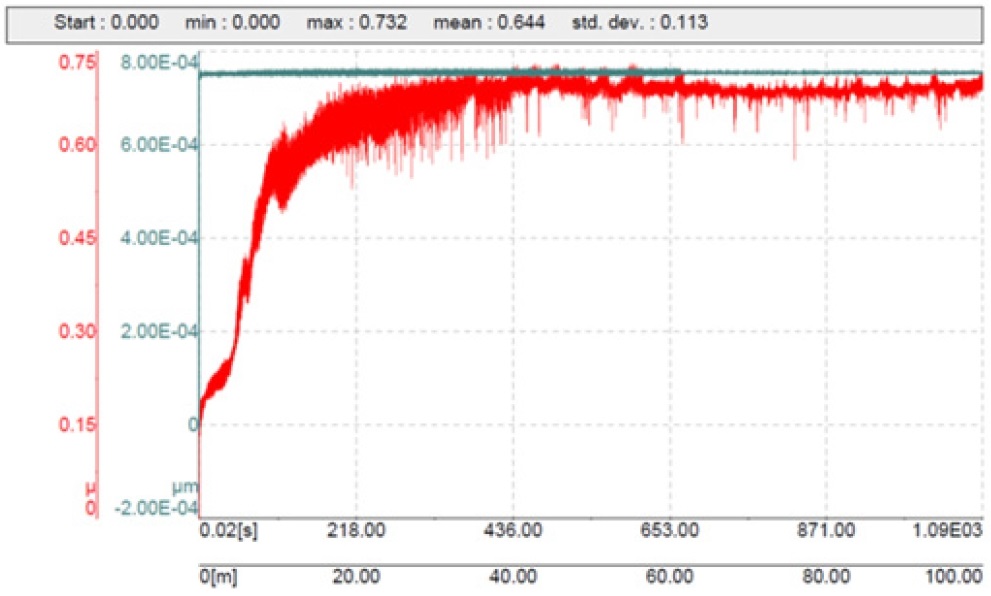

Fig. 3과 Fig. 4는 마찰계수를 측정한 결과를 나타내었다. Table 1은 각각의 실험에 대한결과를 나타내었다. 마찰계수는 모재와 VC층이 각각 0.683과 0.644로 큰 차이가 나타내지 않으나, VC층의 마모량은 모재 대비 36%만 마모되었다.

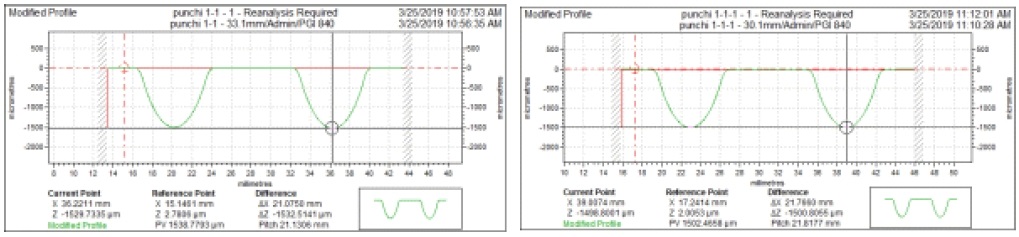

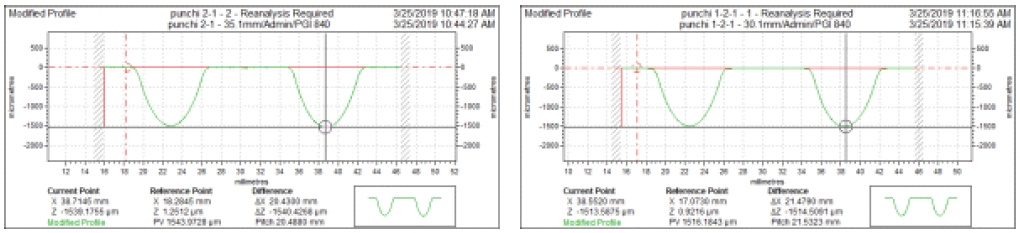

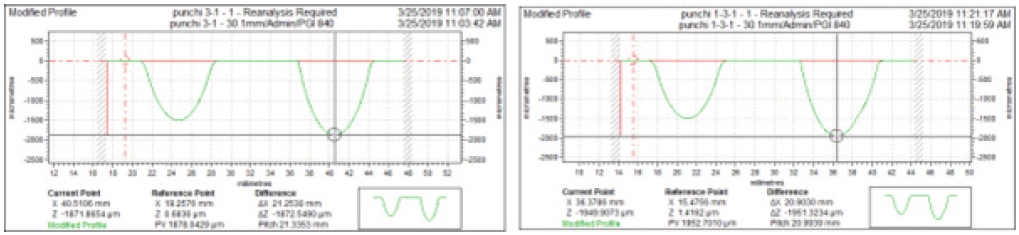

VC층이 생성시키지 않은 핀치롤러와 8㎛의 VC층이 생성된 핀치롤러를 PC강봉 생산용 유도가열 열처리기에 적용하여 동일한 제품(지름 9.2 mm PC강봉)을 동일한 중량(360톤) 생산 후, 마모 정도를 평가하였다. 1개의 열처리 공정에는 핀치롤러는 4개씩 3곳에 장착되며, 각각의 위치를 1번, 2번 그리고 3번으로 명명하였다. Fig. 5, 6, 7은 제품 생산 후, 적용한 핀치롤러를 탈거하여 각 위치별 마모 정도를 접촉 시 침으로 측정한 결과이다. 3번 위치의 핀치롤러는 열처리 중 긴장력 발생을 위하여 가장 큰 압력이 가해지는 부위이다. 각 위치별 마모 정도를 비교한 결과는 Table 2에 나타내었다. 열처리 중 PC강봉의 진직도 및 외경 수정 역할을 위한 긴장력을 부여하는 3번 위치에서 가장 많은 마모량이 측정되었다. 3번 위치 기준 VC층이 적용된 핀치롤러의 마모 수명이 약 2배로 예상된다. VC층 두께 8 ㎛ 및 마모 한계점 6.4 ㎛(VC층 두께의 80%) 기준 최단 교체주기는 5,120톤으로 계산되며, 1번 및 2번 위치는 장시간 시험 후 교체 주기 산정이 가능할 것이다.

4. 결 론

이 연구실험의 결과로부터 다음 사실을 확인할 수 있다.

1) 이형 PC강봉 생산에 적용되는 핀치롤러의 내마모성능 향상을 위한 TD코팅 방법에 의한 VC층을 생성할 경우, 0.6~0.9 ㎛/hr의 VC층 생성 속도를 보이며, 10시간 침적 시 0.8 ㎛의 VC층이 생성되었다.

2) 모재와 VC층의 비마모량은 각각 2.02×10-4 mm2/N과 0.73×10-4 mm2/N으로, VC층의 마모량은 모재 대비 36%만 마모되었다.

3) VC층이 적용된 핀치롤러를 이형 PC강봉을 제조하는 유도가열 열처리기에 적용 시 모재 대비 2배의 내마모성능이 확인되었다.

Author contributions

C. S. Oh; Conceptualization. B. A. Kim & H. Kim & N. S. Hoon; Data curation. B. A. Kim & H. Kim & N. S. Hoon; Formal analysis. J. H. Lim; Funding acquisition. C. K. Moon; Project adminstration. C. K. Moon; Supervision. C. Oh; Validation. H. Kim; Visualization. C. Oh; Writing-original draft. C. K. Moon; Writing-review & editing.

References

-

I. C. Neves, J. P. C. Rodrigues, and A. de P. Loureiro, 1996, "Mechanical properties of reinforcing and prestressing steels after heating", Journal of Materials in Civil Engineering, Vol. 8, No. 4, pp. 189-194.

[https://doi.org/10.1061/(ASCE)0899-1561(1996)8:4(189)]

-

R. Wang et al., 2018, "Friction and wear behavior of AlTiN-coated carbide balls against SKD11 hardened steel at elevated temperatures", Acta Metallurgica Sinica (English Letters), Vol. 31, pp. 1073-1083.

[https://doi.org/10.1007/s40195-018-0753-1]

- Y. Zhang et al., 2005, "Dynamics analysis and control method of a new kind of tail-opening pinch roller", Heavy Machinery, 4.

-

M. Aghaie-Khafri and F. Fazlalipour, 2008, "Vanadium carbide coatings on die steel deposited by the thermo-reactive diffusion technique", Journal of Physics and Chemistry of Solids, Vol. 69, No. 10, pp. 2465-2470.

[https://doi.org/10.1016/j.jpcs.2008.04.040]

- G. S. Kim, 1998, "Acoustic Emission Characteristics of Ceramic Coated Steel by Plasma Spraying", Journal of Power System Engineering, Vol. 2, No. 3, pp. 49-54.

- G. S. Kim and S. I. Kim, 2002, "Wear Characteristics on Friction Velosity and Force of Plasma Sprayed Ceramic Coating Layer", Journal of Power System Engineering, Vol. 6, No. 4, pp. 56-61.

-

B. Chicco, W. Borbidge and E. Summerville, 1999, "Experimental study of vanadium carbide and carbonitride coatings", Materials Science and Engineering: Vol. 266, No. 1-2, pp. 62-72.

[https://doi.org/10.1016/S0921-5093(99)00035-0]