가변노즐 벽면간극이 구심터빈 성능에 미치는 영향에 관한 연구

Abstract

Radial-type turbines are used in not only aviation engine but also a variety of applications such as automotive turbochargers and power generation equipment. When the turbine cannot always operate at a constant mass flow rate depending on the operating conditions, variable nozzles are used to increase the efficiency. However, a gap between the nozzle and the wall is needed in order to adjust the nozzle according to the mass flow rate. In this study, an investigation on the performance change of a turbine was carried out with various gap clearances. For this purpose, a numerical method and a prediction method using loss models are applied. Each method was compared with the existing experimental results. The comparison of the two results shows a fairly consistent result, and the total efficiency in the turbine decreases by 1.6% for every 1% increase in gap clearance.

Keywords:

Gap clearance, Variable nozzle, Radial-Type turbine, Performance prediction, Efficiency1. 서 론

구심터빈은 다른 형태의 터보기계에 비하여 상대적으로 낮은 비속도를 갖는다. 하지만 단단 효율이 높고, 팽창비가 크다. 아울러 구조적으로 강건한 특성이 있으므로, 높은 효율이 요구되는 저출력 운전에 많이 사용되고 있다. 따라서 구심터빈은 항공용 엔진뿐만 아니라, 자동차용 엔진의 터보차져로도 널리 적용되고 있다. 아울러 신재생에너지의 중요성에 따라 태양열, 해양온도차에너지, 산업체에 발생되는 폐열 등을 활용하기 위하여 소출력 발전용1,2)으로도 많이 사용되고 있다.

구심터빈이 수송용 엔진의 터보차져로 적용되는 경우, 엔진의 부하에 따라 터빈에 공급되어지는 작동유체의 유량은 수시로 변하게 된다. 이 경우 터빈은 설계점과는 상당히 다른 운전점에서 작동하게 되며, 때에 따라서는 낮은 효율점에서 작동하게 된다. 이러한 것은 구심터빈이 축류형에 비하여 상대적으로 높은 효율영역이 제한적3)이기 때문이다. 아울러 소규모 발전용의 경우에도 공급되는 열에너지가 변동하게 되면, 터빈은 원래의 운전점과 다른 작동점에서 운전하게 된다. 따라서 터빈을 효율적으로 운전하기 위하여서는 변동되는 공급유량에 따라 노즐을 가변하면서 터빈을 운전하는 것이 효과적인 방법4,5)이다. 하지만 노즐을 가변하고자 하면 노즐과 벽면 간에 간극(벽면간극)이 필요하며, 이 간극을 증가하면 효율은 감소하게 된다.

구심터빈에서 노즐의 벽면간극 변화에 따른 터빈의 성능변화 연구를 위하여 노즐 하류에서 벽면간극에 의한 손실을 실험적으로 측정한 결과에서 적은 벽면간극이더라도 누설되는 질량에 의하여 유동각이 크게 변화됨6,7)을 보여 주었다. 또한 벽면간극의 증가에 따라 터빈의 효율 감소폭도 비례하여 증가8)함을 보여 주었다. 특히 벽면간극을 통하여 누설되는 유동이 강한 와류를 형성하여 터빈 내부유동장에 큰 영향9,10)을 미치게 됨을 보여 주었다. 성능예측을 위한 연구로는 벽면간극으로 흐르는 유동과 주유동의 두 영역해석을 통하여 연구를 수행8,11)하였으나 세부적인 손실모델이 없는 아쉬움이 있다. 또한 압축기에서의 손실을 적용한 성능예측의 결과12)가 있으나 손실모델에 대한 구체적인 제시가 없는 아쉬운 점이 있다. 따라서 명확한 손실모델과 함께 가변노즐의 벽면간극에 따른 터빈의 성능을 예측할 필요가 있다. 이에 본 연구에서는 여러 손실모델을 사용하여 벽면간극에 따른 터빈의 손실예측을 수행하고자 한다. 이를 위하여 기존의 실험결과13-15)를 바탕으로 검정하고, 벽면간극에 따른 성능예측의 정확도를 증대하고자 한다. 아울러 본 연구를 통하여 고효율 구심터빈의 작동을 위한 적절한 가변노즐을 설계하는데 일조하고자 한다.

2. 검정을 위한 구심터빈 모델

성능예측을 위한 연구를 수행하는데 있어서, 이를 검정하기 위하여 반드시 필요한 터빈에 대한 실험 결과, 블레이드의 치수 및 형상자료가 필요하다. 이를 위하여 본 연구에서는 Simonyi13)에 의하여 수행된 구심터빈의 실험 결과를 사용하였다.

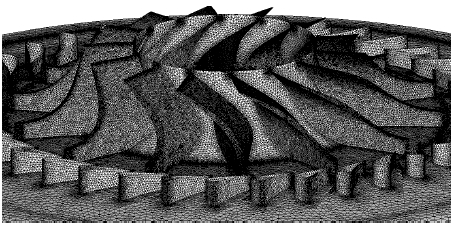

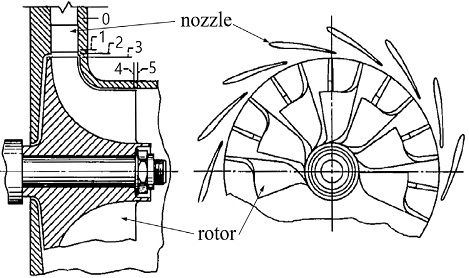

Fig. 1은 Simonyi13)에 의하여 제공된 노즐과 구심터빈의 형상을 보여 주고 있으며, 수치해석을 위한 격자도 보여 주고 있다. 로터(I형)와 노즐(II형)은 각각 36개와 14개의 블레이드로 구성되어 있다. 세부적인 실험의 조건과 치수는 참고문헌을 참고하기 바란다. 실험 결과에서 로터 하류에서의 유동장에 대한 자료만을 제공하고 있으므로 손실모델을 이용한 성능예측에는 적용될 수 없다. 하지만 주어진 형상을 바탕으로 수치해석의 결과에 대한 검정을 수행하고, 이를 바탕으로 노즐의 벽면간극에 대한 터빈의 성능 결과를 얻었다.

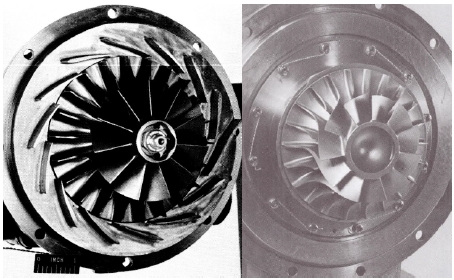

손실모델을 사용한 터빈의 성능예측 검정에는 Wasserbauer14)와 Nusbaum15) 실험 결과를 사용하였다. 이들 실험 결과에서는 구체적인 로터나 노즐의 형상치수는 없지만 손실모델을 적용할 수 있는 기본적인 칫수는 얻을 수 있으므로 두 실험의 결과가 손실모델을 이용한 성능예측 방법의 검정에 적용되었다. Fig. 2는 각각의 실험에 사용된 구심터빈의 형상을 보여 주고 있으며, 터빈 로터의 직경이 각각 116.6 mm와 126.2 mm이다. 세부적인 칫수는 참고문헌으로부터 얻을 수 있다.

3. 구심터빈에서 수치해석

2절에서 언급한 것처럼 가변노즐의 벽면간극에 대한 결과는 수치해석을 통하여 얻었다. 이를 위하여 우선적으로 실험13)에 적용된 터빈을 기준으로 수치해석을 수행하였다.

Fig. 1에서 보여 주는 것과 같이 격자의 비대칭도(skewness)를 줄이기 위하여 전체계산 영역은 3개의 세부계산영역으로 분할하였다. 즉, 노즐영역, 로터영역, 디퓨져영역으로 나누었으며, 회전영역과 정지영역과의 경계는 스테이지(stage)방식을 적용하였다. 노즐 입구에서의 경계조건으로는 실험에 맞는 질량유량을 주었으며, 디퓨저의 출구에는 정압력으로 출구 조건을 설정하였다. 계산에서는 로터의 유로 하나와 노즐 2개의 영역을 사용하여 계산을 수행하였으며, 계산영역의 측면은 각각 회전주기조건을 부여하였다.

계산은 상용코드인 CFX16)를 사용하였으며, 대류항은 high resolution 을 사용하였다. 난류모델은 회전유동에 대하여 보다 정확한 결과를 보여 주는 SST(shear stress transport)모델을 적용하였다. 벽면에서의 격자는 난류해석에 문제가 없도록 인플레이션(inflation)을 설정하였으며, 또한 벽함수를 사용하여 벽에서부터 격자까지의 거리에 따라 자동으로 난류계산방식이 전환되는 자동전환방식을 사용하였다. 격자 개수에 따른 독립성을 확인하기 위하여 계산요소(elements)의 수를 변경하였으며, 실험과의 비교에서 총 계산요소가 60만 이상에서는 계산결과의 변화가 일정 범위 내에 있음을 확인하였다.

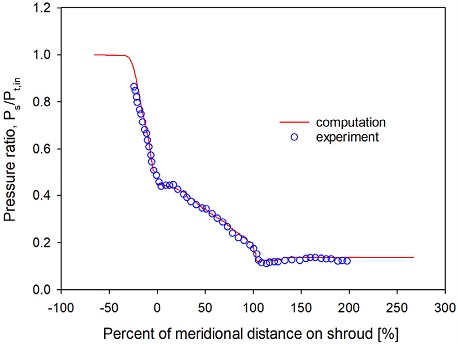

Fig. 3은 노즐에서부터 쉬라우드벽을 따라서 측정된 압력비의 비교를 나타낸 것이다. 정압력의 값은 원주방향으로 평균하여 얻어진 결과로써 수치해석의 결과는 실험의 결과와 상당히 잘 일치함을 보여 주고 있다. 특히 표면에서의 정압력은 실험에서 불확도가 상당히 낮은 특징이 있다. 다른 실험 결과의 비교는 노즐의 높이(h)를 일정하게 한 결과와 함께 비교하여 보여 줄 것이다.

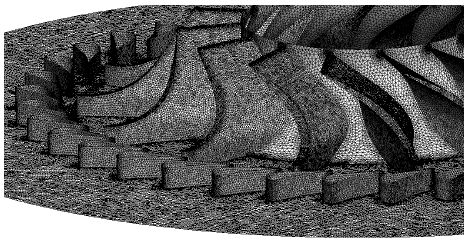

노즐을 가변으로 작동하기 위하여서는 노즐의 높이가 일정하여야 한다. 하지만 Fig. 1에서 보여주는 노즐은 높이가 하류로 가면서 축소되는 노즐로 구성되어 있다. 터빈의 성능에 노즐의 높이를 일정하게 한다고 하여도 유동장의 변화는 크지 않을 것으로 예상할 수 있다. 하지만 노즐을 지나는 압력의 변화에 미세한 차이가 형성될 수 있을 것으로 예상된다. Fig. 4는 실험13)에 사용된 동일한 로터에서, 노즐의 높이만 로터의 높이와 동일하게 만든 경우에 노즐형상과 계산 격자를 보여 주고 있다.

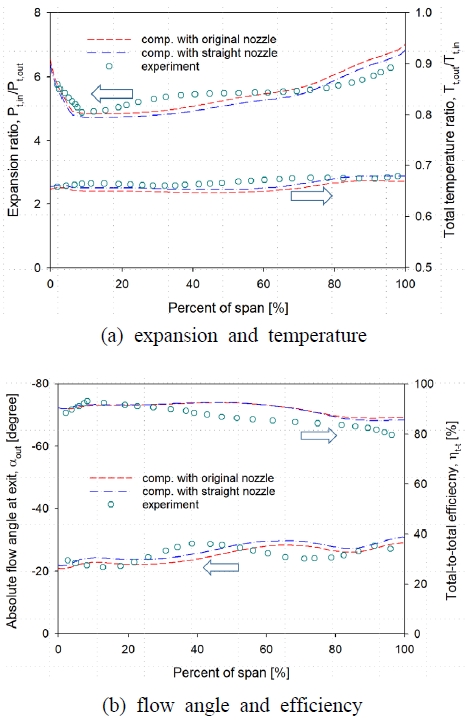

Fig. 5는 노즐의 높이가 변하는 경우(original nozzle)와 노즐의 높이를 일정(straight nozzle)하게 하여 얻어진 결과를 실험에서 얻어진 결과와 비교하여 보여 주고 있다. 결과의 비교 위치는 실험과 동일한 위치이며, 전효율은 로터 뒷전에서 로터 출구폭의 2.08배의 하류에서 비교되었으며, 전압력비, 전온도비 및 유동각은 로터 출구폭의 3.48배의 하류에서 비교된 것이다. 실험 결과는 노즐의 높이가 변하는 경우이지만 수치해석결과와 비교에서 노즐의 높이를 일정하게 하여 얻어진 결과와는 그 차이가 미미하다. 단지 노즐에서의 전압력 감소의 차이만큼 반영되어 온도비나 압력비에 약간의 축방향 이동이 발생되었음을 알 수 있으며, 스팬방향으로의 결과변화는 동일함을 알 수 있다. 특히 효율의 분포는 차이를 보이지 않는데 이러한 것은 노즐에서의 전압력변화가 효율의 계산에 포함되어졌기 때문이다.

본 연구에서의 주안점은 효율의 변화를 확인하기 위한 것이므로, Fig. 5의 효율 비교 결과에서 차이가 없음을 보여 주는 것으로부터 노즐의 벽면간극의 변화에 대한 계산을 수행할 수 있음을 알 수 있다. 벽면간극은 노즐의 작동을 고려하여 노즐의 양측에 같은 높이의 간극(c/2)을 설치하였으므로, 두 간극의 합이 총 벽면간극(c)이 된다. 계산에서 노즐을 움직이기 위한 축의 크기는 고려하지 않았다. 가공의 정밀도를 고려하면 충분히 큰 간극은 의미가 없으므로 노즐 높이에 대한 간극비(c/h)를 1%에서 5%까지 균일하게 총 5개의 간극을 적용하였다. 간극 사이에는 최소한 8개 이상의 격자를 설치하여 누설의 영향을 충분히 계산할 수 있도록 하였다. 경계조건은 실험에서와 동일한 조건으로 계산을 수행하였으며, 간극에 따른 터빈의 성능결과는 성능예측의 결과와 함께 6절에서 비교하여 나타내었다.

4. 손실모델에 따른 성능예측

터빈의 성능을 예측하는 데에는 다양한 손실모델들이 있으며, 그 중에서 모델의 영향력을 평가한 결과17,18)를 바탕으로 올바른 모델을 조합하여 본 연구에 적용하였다. 노즐에서의 손실은 Rohlik19)에 의하여 제시된 식 (1)의 공력손실(ξnoz)을 사용하였다.

| (1) |

식 (1)에서 손실 ξnoz은 을 의미하며, l과 s는 표면의 길이와 출구에서의 피치를 의미한다. 계수 E 와 H 는 속도에 대한 함수로 얻어지며, A3D/A2D는 2차원과 3차원 표면적의 비를 의미한다. 그 외의 기호는 기호설명을 참조하기 바란다. 이 손실은 노즐에서 간극이 없는 경우에 대한 손실이므로 추가적으로 벽면간극에 대한 손실이 추가되어야 한다.

Fig. 6은 구심터빈의 형상을 보여 주고 있으며, 그림에 있는 숫자는 성능예측을 위한 위치를 나타내며, 기호설명의 하첨자 위치와 동일하다. 따라서 터빈에서의 손실은 노즐에서의 손실뿐만 아니라, Fig. 6에서 보여 주는 1과 2의 영역인 노즐 뒷전에서의 팽창손실, 2와 3의 베인리스 공간에서의 손실, 3과 4의 로터에서의 손실, 4와 5의 로터 뒷전에서의 팽창손실이 발생된다.

노즐 뒷전에서의 팽창손실은 Meitner20)에 의하여 제시된 노즐 뒷전에서의 손실을 적용하였다.

| (2) |

베인리스 공간에서의 손실은 유로에서의 마찰손실을 기준으로 식 (3)과 같이 적용하였다.

| (3) |

식 (3)에서의 마찰계수(f)는 레이놀드수(Re2)에 따라 정해지는 Colebrook21)의 식 (4)를 사용하였으며, 거칠기(e)는 0.01 mm가 적용되었다.

| (4) |

동익에서의 손실에는 형상손실 외에도 입사손실, 팁간극손실 및 풍손손실이 발생된다. 형상손실로 많은 모델20,22-24)이 제시되었으나 비교적 강건한 결과를 나타내는 Meitner20)의 모델을 적용하였다.

| (5) |

식 (5)에서 Kpro는 상수이며, βopt,3는 로터에 분사되는 최적의 유동각을 의미하며, 그 값은 식 (6)에서 얻어질 수 있다.

| (6) |

입사손실은 동익 입구에서 유동이 동익의 익형각과 최적의 입사각을 형성하지 못하여 발생되는 손실20,25)로서 본 연구에서는 로터 블레이드 형상 변화에 대응하는 Meitner20)의 모델을 사용하였다.

| (7) |

식 (7)에서 지수 n은 β3 - β3,opt가 양이면 1.75, 음이면 2.5를 적용하며, β3,opt는 식 (6)에서 얻어진다.

팁간극손실은 로터와 쉬라우드와의 간극에 의하여 발생되는 손실22,26)로서 축방향과 반경방향의 간극을 고려할 수 있는 Moustapha22) 모델인 식 (8)을 적용하였다.

| (8) |

식 (8)에서의 Cr과 Cx는 식 (9)에서 얻어진다.

| (9) |

풍손손실은 로터가 회전하면서 로터 뒷벽과 케이싱 내부에 있는 작동유체와 마찰에 의하여 발생되어지는 손실로서 Whitfield27)에 의하여 제시된 식 (10)을 적용하였다.

| (10) |

식 (10)에서의 계수 Kf는 식 (11)에서 구하여진다.

| (11) |

동익 뒷전에서의 손실은 유로면적이 증가하여 발생되는데, 면적증가를 고려한 상대전압력의 손실20,28,29)로 나타낸 것 중에서 본 연구에서는 로터의 개수를 고려한 Glassmam28)의 모델을 적용하였다.

| (12) |

5. 손실모델에 의한 성능예측 검정

앞 절에서 채택된 손실모델을 적용하여 터빈의 성능예측을 수행하기 위하여 기존의 터빈모델에 적용하고, 그 결과를 실험 결과14,15)와 비교하여 검정을 수행하였다.

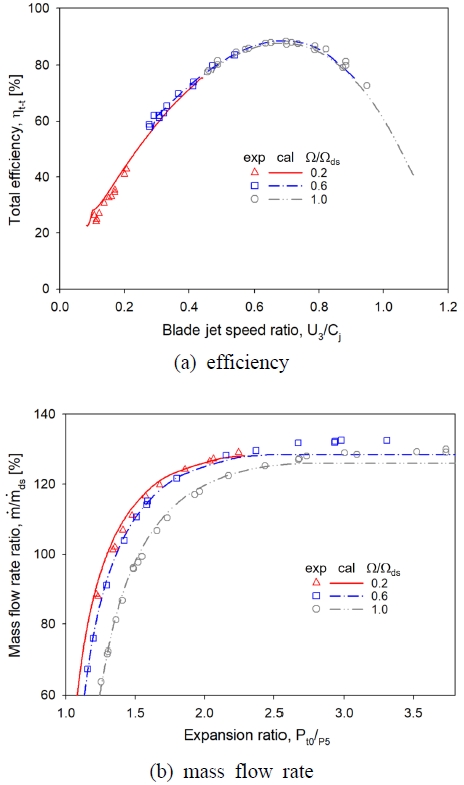

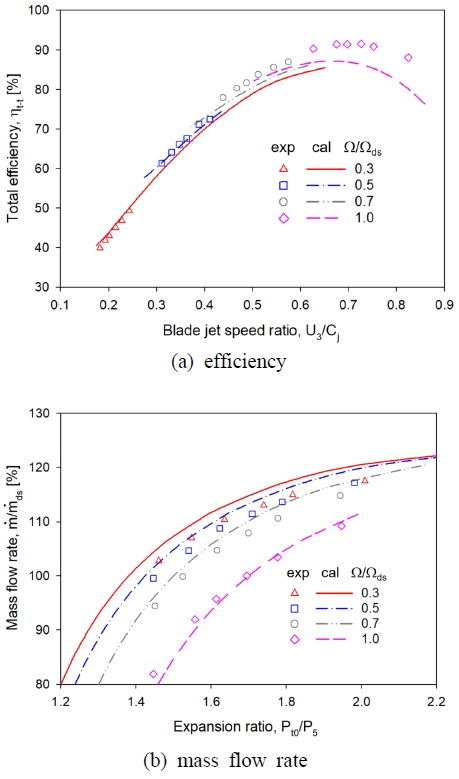

Fig. 7은 노즐 개수가 14개이며, 로터는 스프리터를 포함하여 22개의 블레이드로 구성된 로터에서의 실험 결과와 비교한 결과를 보여 주고 있다. 성능예측에서 전효율 경우에 속도비(U3/Cj)가 낮아지면서 쵸크가 발생하고 있음을 보여 주고 있다. 질량유량비의 결과에서는 보다 명확히 팽창비의 증가에 따라 쵸크가 발생되어, 어느 이상의 팽창비에서는 질량유량이 증가하지 않음을 보여 주고 있다. 하지만 실험 결과에서는 쵸크가 발생되었음에도 질량유량이 다소 증가하는 특징을 보여 주고 있다. Fig. 8은 노즐 개수가 13개이며, 로터의 블레이드는 22개로 구성되어 있는 터빈에서 작동유체는 제논과 크립톤을 혼합한 기체를 사용하여 얻어진 실험결과와 성능예측의 결과를 비교하여 보여 주고 있다. 성능예측에서는 작동유체의 기체상수를 정확히 파악하기 어려우므로 크립톤 기체상수를 적용하였다. 효율의 경우에 설계점 회전수에서 실험 결과와 차이를 보이나 질량유량비의 결과에서는 상당히 일치되는 결과를 보이고 있다. 반면에 회전수를 점차 줄이면 실험 결과와 효율비교에서는 상당히 일치된 결과를 보이나 질량유량비의 결과는 다소 차이를 나타내었다. 이러한 차이가 기체상수의 영향인지 명확하지는 않으나 전반적으로 성능예측에 대한 경향은 실험의 결과를 잘 반영하고 있음을 알 수 있다.

6. 벽면간극에 의한 성능변화

벽면간극에 의한 손실은 벽면간극을 통하여 누설되는 질량유량()과 노즐을 통하여 흐르는 질량유량()으로 분류하여 성능예측을 수행8,11)하였다. 특히 누설되는 질량유량은 노즐의 영향을 받지 않은 유동으로 하면 각운동량이 보존되어져 출구에서의 원주방향속도가 입구에서의 원주방향속도보다는 반경이 줄어들면서 증가한다. 하지만이 증가는 노즐에 의하여 원주방향 유동을 형성 하는 경우보다는 상당히 적다. 노즐 출구에서 두 유동이 혼합되어 로터에 진입한다고 하면, 두 유동에 질량보존, 모멘틈보존, 에너지보존을 적용하여 터빈 유로에서의 손실을 계산한다. 따라서 터빈에 들어가는 유동은 원래 설계점의 유동각보다는 줄어들게 되어 손실이 증가하게 된다. 이 경우 특히 입사손실이 증대하게 된다. 하지만 두 영역을 사용하는 계산에서는 비점성을 바탕으로 함으로써 벽면간극에 의한 손실의 영향이 충분히 반영되지 못하고 축소되어진다.

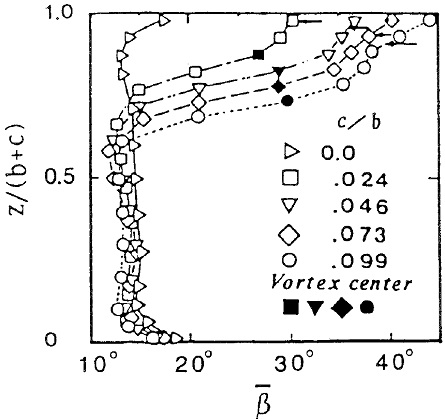

Fig. 9는 벽면간극은 변화에 대한 유동각의 변화를 보여 주고 있다. 간극이 2.4%인 경우에도 유동각의 변화범위는 상당히 크게 분포하고 있음을 보여 주고 있는데, 이러한 원인이 누설유량이 단순히 비점성 형태로 유지하면서 혼합되는 것이 아니라 벽면간극의 출구에서 강한 와류를 형성하여 노즐내부의 주유동과 혼합되면서 그 영향력이 증대하였기 때문이다. 이러한 혼합방식으로 인하여 노즐출구에서의 손실도 증대하게 된다.

벽면간극의 출구에서 형성되는 와류유동과 노즐에서의 주유동과의 혼합에 의한 손실을 추가하기 위하여, 간극이 있는 캐스케이드에서의 결과 30,31)를 참조하여 식 (13)과 같은 압력손실을 추가하였다.

| (13) |

식 (13)에서의 는 벽면간극에서 나오는 누설유동과 노즐에서의 주유동과의 유동각 차이를 의미하는데 실험의 결과를 바탕으로 50°를 적용하였으며, χ는 벽면간극과 유동면적과의 면적비를 의미하는데 식 (14)를 사용하여 계산하였다.

| (14) |

식 (14)에서 σ는 익현비(solidity)로서 코드와 피치의 비를 의미하며, γ는 스태거각(stagger)을 의미한다. CD는 상수인데 단순히 캐스케이드의 결과만을 기준으로 얻어진 값을 사용하지 않고 터빈 하류의 영향까지 고려하여 상수CD)는 6.5로 선정하였다.

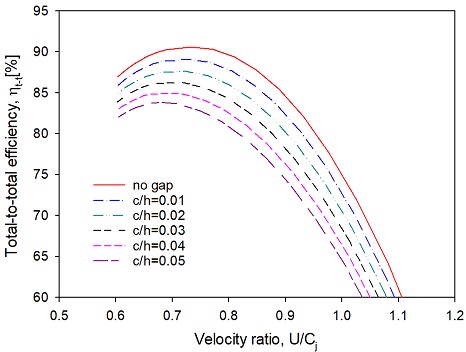

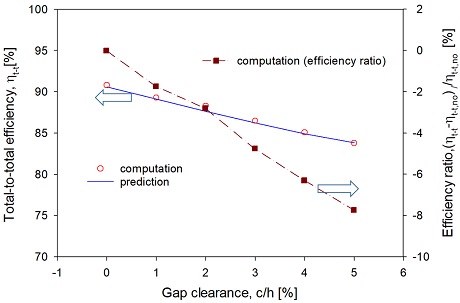

3절에서 벽면간극이 적용된 터빈 모델에서 벽면간극의 변화에 따라 터빈의 효율을 수치해석적으로 구하였다. 그 결과를 손실모델을 적용하여 얻어진 결과와 함께 비교한 것이 Fig. 10이다. 수치해석적으로 구한 효율(ht-t)의 결과는 원형의 표시로 나타나 있다. 그리고 동일한 터빈을 기준으로 손실모델에 대한 결과는 선으로 표시되어 있으며 비교된 결과는 상당히 잘 일치하고 있음을 알 수 있다. 효율비(Δηt-t/ηt-t,no)는 벽면간극이 없는 경우를 기준으로 벽면간극의 크기에 따라 효율의 감소가 얼마나 발생되는지를 보여 주는 결과로서 벽면간극(c/h)이 1% 증가하게 되면 효율비의 감소는 1.6% 증가함을 보여 주고 있다.

Comparison of predicted result obtained using loss models and the computed result obtained using CFD

Fig. 11은 손실모델을 사용하여 얻어진 속도비에 대한 전효율선도를 보여 주고 있다. 효율은 벽면간극에 대하여 일정한 감소폭을 보여 주고 있으며, 최대 효율점이 벽면간극이 증가하면서 속도비가 적은 방향으로 조금씩 이동하는 결과를 보여 주고 있다. 이러한 것은 실험8)에서 보여주는 효율의 감소폭이나 최대 효율점에서의 속도비 이동과 일치하는 결과임을 확인할 수 있었다.

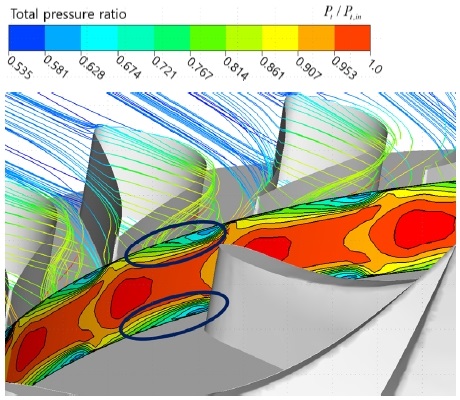

Fig. 12는 노즐 출구에서의 전압력의 손실에 대한 분포와 벽면간극을 통한 누설의 유선을 같이 보여 주고 있다. 벽면간극비는 5%인 경우이며, 누설된 유량은 노즐 내부의 주유동장과 같이 혼합되며 강한 와류를 형성하는 것을 확인할 수 있다. 그림의 타원 안에서 보여 주는 낮은 전압력비의 부분은 이 와류에 의하여 형성된 전압력의 감소가 된다. 노즐의 양측 벽면간극을 통하여 누설이 발생되었으므로 노즐 벽면의 양측면에서 낮은 전압력의 분포를 얻게 됨을 보여 주고 있다. 또한 벽면간극비를 줄였을 때도 비슷한 분포를 보였으며 단지 감소의 폭이 완화되는 것을 확인할 수 있었다.

7. 결 론

본 연구에서는 구심터빈에서 노즐을 가변하여 사용하는 경우에 필수적으로 형성되는 노즐 벽면간극에 따른 터빈에서의 효율감소에 대한 연구를 수행하였다. 이를 위하여 수치해석적인 방법과 손실모델을 사용하여 예측하는 방법을 사용하였으며, 실험과의 검정을 통하여 결과의 정확성을 확인하였다. 아울러 두 결과는 상당히 일치된 결과를 보여 주었으며, 결론적으로 벽면간극이 1% 증가하게 되면 터빈에서의 효율은 1.6% 감소하는 결과를 얻었다. 차후에 보다 다양한 노즐의 형태에 대한 연구도 필요할 것으로 사료된다.

― 기 호 설 명 ―

| b : | 로터 폭, [mm] |

| C : | 절대속도, [m/s] |

| Dhyd : | 수력직경, [m] |

| f : | 관마찰계수 |

| h : | 엔탈피, [kJ/kg], 노즐높이, [mm] |

| K : | 손실계수 |

| : | 질량유량, [kg/s] |

| P : | 압력, [Pa] |

| R : | 반경, [m] |

| Re : | 레이놀드수 (ρCDh/μ) |

| T : | 온도, [K] |

| th : | 두께, [mm] |

| U : | 원주속도, [m/s] |

| Z : | 블레이드개수 |

그리스 문자

| α : | 절대유동각, [radian] |

| β : | 상대유동각, [radian] |

| ϵ : | 간극, [mm] |

| ρ : | 밀도, [kg/m3] |

| η : | 효율, [%] |

| ν : | 동점성계수, [m2/s] |

| Ω : | 회전수, [RPM] |

하첨자

| 0 : | 노즐입구 |

| 1 : | 노즐출구 (뒷전앞) |

| 2 : | 노즐출구 (뒷전후) |

| 3 : | 로터입구 |

| 4 : | 로터출구 (뒷전앞) |

| 5 : | 로터출구 (뒷전후) |

| ds : | 설계점 |

| noz : | 노즐 |

| s : | 등엔트로피과정, 정상태(static state) |

| R : | 로터 |

| t : | 전상태(total state) |

| u : | 원주방향 |

| x : | 축방향 |

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review, Editing. Data curation, Formal analysis, Methodology & Project administration. C. H. Cho; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

-

K. Rahbar, S. Mahmoud, R. K. Al-Dadah and N. Moazami, 2015, "Parametric Analysis and Optimization of a Small-Scale Radial Turbine for Organic Rankine Cycle", Energy, Vol. 83, pp. 696-711.

[https://doi.org/10.1016/j.energy.2015.02.079]

-

T. Yamamoto, T. Furuhata, N. Arai and K. Mori, 2001, "Design and Testing of the Organic Rankine Cycle", Energy, Vol. 26, No. 3, pp. 239-251.

[https://doi.org/10.1016/S0360-5442(00)00063-3]

-

M. P. Boyce, 2012, "Gas Turbine Engineering Handbook", Chapter 8, Radial-Inflow Turbines, 4th edition, Butterworth-Heinemann.

[https://doi.org/10.1016/B978-0-12-383842-1.00008-1]

- G. Descombes, J. F. Pichouron, F. Maroteaus, N. Moreno and J. Juliien, 2002, "Simulation of the Performance of a Variable Geometry Turbocharger for Diesel Engine Road Propulsion", Int. J. Applied Thermodynamics, Vol. 5, No. 3, pp. 139-149.

- H. Tamaki, M. Unno, A. Iwakami and S. Ishii, 2007, "Study on Flow Fields in Variable Area Nozzles for Radial Turbines", IHI Engineering Review, Vol. 40, No. 2, pp. 89-97.

-

Y. Senoo, M. Yamaguchi, Y. I. Hyun and H. Hayami, 1987, "The Influences of Tip Clearance on the Performance of Nozzle Blades of Radial Turbines", JSME international J. Vol. 30, No. 264, pp. 929-935

[https://doi.org/10.1299/jsme1987.30.929]

-

Y. I. Hyun, Y. Senoo, M. Yamaguchi and H. Hayami, 1988, "The Influences of Tip Clearance on the Performance of Nozzle Blades of Radial Turbines (Experiment and Performance Prediction at Three Nozzle Angles)", JSME international J. Series II, Vol. 31, No. 2, pp. 258-262.

[https://doi.org/10.1299/jsmeb1988.31.2_258]

-

H. Hayami, Y. Senoo, Y. I. Hyun and M. Yamaguchi, 1989, "Effect of Tip Clearance Nozzle Vanes on Performance of Radial Turbine Rotor", ASME, 89-GT-82.

[https://doi.org/10.1115/89-GT-82]

-

J. Walkingshaw, J. Ehrhard, S. Spence and D. Thornhill, 2012, "An Experimental Assessment of the Effects of Stator Vane Tip Clearance Location and Backswept blading on an Automotive Variable Geometry Turbocharger", ASME, GT2012-69776.

[https://doi.org/10.1115/GT2012-69776]

-

J. Gao, W. Fu, F. Wang, Q. Zheng, G. Yue and P. Dong, 2018, "Experimental and Numerical Investigations of Tip Clearance Flow and Loss in a Variable Geometry Turbine Cascade", Proc. IMechE Part A, Journal Power and Energy, Vol. 232, No. 2, pp. 157-169.

[https://doi.org/10.1177/0957650917722454]

-

P. L. Meitner and A. J. Glassman, 1980, "Off-Design Performance Loss Model for Radial Turbines with Pivoting, Variable-Area Stators", NASA Technical Paper 1708.

[https://doi.org/10.4271/801135]

-

X. Qiu, M. R. Anderson and N. C. Baines, 2009, "Meanline Modeling of Radial Inflow Turbine with Variable Area Nozzle", ASME, GT2009-59170.

[https://doi.org/10.1115/GT2009-59170]

- P. S. Simonyi, R. J. Roelke, R. G. Stabe, B. C. Nowlin and D. Dicicco, 1995, "Aerodynamic Evaluation of Two Compact Radial Inflow Turbine Rotors", NASA TP-3514.

- C. A. Wasserbauer, M. G. Kofskey and W. J. Nusbaum, 1966, "Cold Performance Evaluation of a 4.59-Inch Radial-Inflow Turbine Designed for a Brayton-Cycle Space Power System", NASA TN D-3260.

- W. J. Nusbaum and M. G. Kofskey, 1969, "Cold Performance Evaluation of 4.97-Inch Radial-Inflow Turbine Designed for Single-Shaft Brayton Cycle Space Power System", NASA TN D-5090.

- CFX, v.19, 2019, ANSYS Inc.

-

S. Y. Cho, B. S. Choi and Y. S. Lim, 2019, "Effect of Loss Models on the Off-Design Point Performance Prediction of Radial-Type Turbine", The KSFM Journal of Fluid Machinery, Vol. 22, No. 6, pp. 36-44.

[https://doi.org/10.5293/kfma.2019.22.6.036]

-

S. Y. Cho, B. S. Choi and H. S. Lim, "Optimal Off-Design Point Operation on a 2-Stages Radial Turbines for Organic Rankine Cycle", J. of Korean Society for Power System Engineering, Vol. 23, No. 5, pp. 20-29.

[https://doi.org/10.9726/kspse.2019.23.5.020]

- H. E. Rohlik, 1968, "Analytical Determination of Radial Inflow Turbine Design Geometry for Maximum Efficiency", NASA TN D-4384.

- P. L. Meitner and A. J. Glassman, 1983, "Computer Code for Off-Design Performance Analysis of Radial-lnflow Turbines With Rotor Blade Sweep", NASA-TP-2199.

-

C. F. Colebrook, 1939, "Turbulent Flow in Pipes with Particular Reference to the Transition Region between the Smooth and Rough Pipe Laws", Journal of the Institution of Civil Engineers, Vol. 11, pp. 133-156.

[https://doi.org/10.1680/ijoti.1939.13150]

- H. Moustapha, M. F. Zelesky, N. C. Baines and and D. Japikse, 2003, "Axial and Radial Turbines", 1st ed. White River Junction: Concepts NREC.

- A. J. Glassman, 1976, "Computer Program for Design Analysis of Radial-Inflow Turbines", NASA TN D-8164.

-

A. Whitfield, 1989, "The Preliminary Design of Radial Inflow Turbines", 89-GT-83.

[https://doi.org/10.1115/89-GT-83]

- C. A. Todd and S. M. Futral, 1969, "A Fortran IV Program to Estimate the Off-design Performance of Radial Inflow Turbines", NASA TN D-5059.

- W. A. Sparker, 1987, "Contour Clearance Losses in Radial Inflow Turbines for Turbochargers", ASME, 87-ICE-52.

- A. Whitfield and N. C. Baines, 1990, "Design of Radial Turbomachines", Longman Scientific and Technical, Chapter 7.

- A. J. Glassman, 1995, "Enhanced Analysis and Users Manual for Radial-Inflow Turbine Conceptual Design Code RTD", NASA- CR-195454.

-

V. L. Streeter, 1961, "Handbook of Fluid Dynamics", New York McGraw-Hill.

[https://doi.org/10.1115/1.3641812]

-

J. A. Storer and N. A. Cumpsty, 1993, "An Approximate Analysis and Prediction Method for Tip Clearance Loss in Axial Compressors", ASME, 93-GT-140.

[https://doi.org/10.1115/93-GT-140]

-

M. I. Yaras and S. A. Sjolander, 1990, "Prediction of Tip-Leakage Losses in Axial Turbines", ASME, 90-GT-154.

[https://doi.org/10.1115/90-GT-154]