배열회수보일러(HRSG)에서 이상 유동(Two phase) FAC 고찰

Abstract

Flow accelerated corrosion (FAC) is one of the major causes of HRSG tube damage in combined cycle power plants. Research on FAC from power generation facilities has been in progress for a long time, and related reports are easily accessible. However, most of them are data on single-phase flow FAC that occurs relatively frequently; and most of the rare cases in domestic are FAC that occurs in single-phase flow. In particular, there are almost no cases of two-phase flow FAC in domestic combined cycle power plants, so there are no related reports or data. Due to this, it is causing confusion in the preparation of countermeasures in the event of an FAC occurring in the field. Based on FAC-related data, this paper describes the factors that cause FAC in single-phase flow and two-phase flow, as well as the location, damage states and countermeasures. In addition, it is possible to clarify the classification of FAC according to the flow state by introducing the case of FAC that occurred recently in a domestic combined cycle power plant. Therefore, through this paper, it is possible to prepare a clearer countermeasure in case of FAC occurring in the combined cycle power plant.

Keywords:

Flow accelerated corrosion, Heat recovery steam generator, Two phase flow FAC, Cases of two phase flow FAC damage1. 서 론

가스복합발전설비(NGCC: Natural gas combined cycle)는 건설, 운영의 편리성과 석탄화력 대비 낮은 온실가스 및 환경오염물질 특성 등으로 인해 계속 확대될 것으로 예상된다. 정부가 발행한 장기 전원개발계획에 의하면, 국내 표준석탄화력발전소 18기가 2030년도까지 연차적으로 폐쇄되고 국내기술로 개발 중인 표준복합발전설비로 일부 대체될 계획이다.1) 따라서 가스복합발전설비가 전원 구성에서 차지하는 비중이 높아지고 있어 설비의 신뢰성 확보가 무엇보다 필요하다.

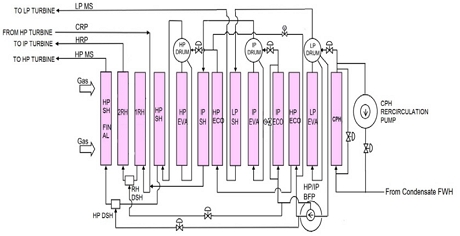

복합발전설비 중 배열회수보일러(HRSG : Heat recovery steam generator) 설비는 가스터빈에서 배출되는 배기가스의 여열을 이용하여 증기를 발생시키는 설비이다. 따라서 설비용량은 가스터빈 용량에 의존적이며 형식도 용량에 따라 다양하다. 형식은 배기가스 이용방식, 증기압력 수준, 보일러 수 순환방식, 배기가스 유동 방향 등으로 구분할 수 있다. 국내 HRSG의 경우, 배기가스 이용방식은 단순 배열회수식, 증기압력 수준은 다압형, 보일러 수 순환방식은 자연순환식, 배기가스 유동 방향은 수평형으로 대부분 운영되고 있다. 다압형 증기압력은 배열회수율을 높이기 위해 저압과 고압을 분리하는 2압식과 고압(HP), 중압(IP), 저압(LP)으로 분리하는 3압식으로 구분된다. Fig. 1에는 3압식으로 구성된 HRSG의 전열면 배치 형태를 나타내었다. 3압식은 증기압력에 따라 각각 다른 온도의 증기를 생산하므로 열회수 범위가 넓어진다. 따라서 국내는 대부분 3압식을 채택하고 있다.2)

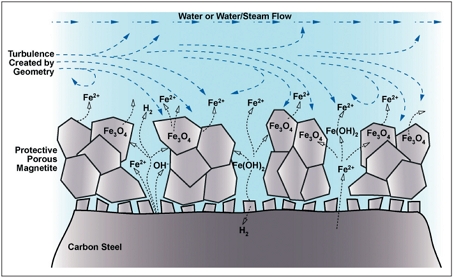

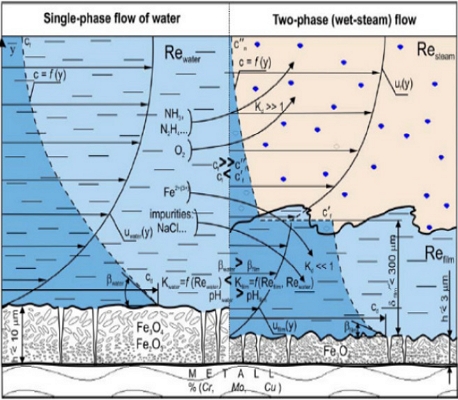

HRSG의 운전환경을 고려해 보면, 낮은 증기 온도와 압력, 양호한 부식환경 등으로 손상빈도는 비교적 낮은 편이나, 일부 설비에서 튜브 내부 유체의 유동특성과 부식환경 등으로 FAC(Flow Accelerated Corrosion) 손상이 종종 발생하고 있다. 이러한 FAC 발생은 설비 신뢰성 확보에 주요 문제점으로 대두되고 있다.3) 일반적으로 부식은 정체된 상태에서 재질과 주위 환경과의 전기화학적 반응에 의해 재질의 손상이 일어나는 현상이다. 그러나 FAC는 Fig. 2에 나타난 바와 같이 탄소강 튜브 내면에 형성된 보호 피막으로 생성된 산화물(Fe3O4)이 유체에 의해 용해되어 산화막이 얇아지면서 재질의 손상 속도가 증가하는 것을 의미한다. 정상적인 운전상태에서는 튜브 내면의 산화물 성장 속도와 용해 속도가 균형을 유지하지만 여러 요인에 의해 산화물의 성장 속도보다 용해 속도가 빠르면 FAC 손상이 발생한다.4) 따라서 FAC 발생은 재질 성분과 보일러 수질(pH, 온도, 용존산소) 그리고 내부 유체의 유동특성에 따라 결정된다.5) HRSG 설비에서 FAC가 주로 발생하는 위치는 유체의 온도와 유동에 아주 밀접한 관계가 있다. 일반적으로 유체 온도가 100~250℃ 범위에서 발생하며 약 150℃에서 최대가 된다. 또한 유동의 방향이 바뀌는 부위에서는 진행속도가 급격하게 증가한다. 이러한 발생조건을 고려할 때 HRSG에서는 LP Eva.와 LP & HP Eco.의 곡관부 튜브나 배관에서 주로 발생한다.6)

지금까지 국내에서 보고된 복합발전설비 HRSG에서 발생한 FAC는 주로 LP Evaporator 곡관부 튜브나 배관에서 발생하였으나, 최근 국내 가스복합발전소에서 이상 유동(Two phase)의 직관 튜브에서 FAC가 발생한 드문 사례가 있었다. 향후 증가하는 HRSG 설비의 신뢰성을 확보하고자 이상 유동 FAC에 대하여 고찰하고자 한다.

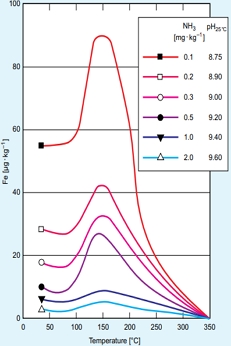

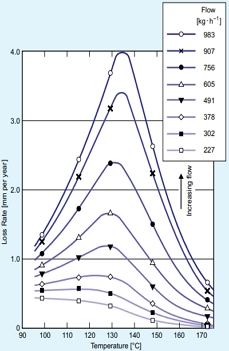

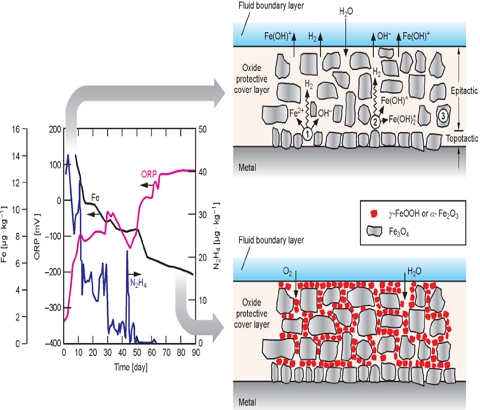

2. 이상 유동(Two Phase) FAC 특성

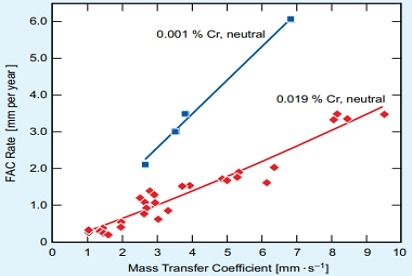

FAC는 튜브 내면에 생성된 산화피막의 용해와 제거 그리고 부식 등의 현상이 복합적으로 작용하는 현상이므로 영향 인자도 수력학적 요소와 환경학적 요소인 유체 온도, 유속, 수질 상태, 산화환원전위(ORP) 재질 등이 있으며, 이러한 요소들이 미치는 영향은 다음과 같다. Fig. 3과 Fig. 4, Fig. 5에는 유체 온도 및 pH, 유량, 튜브 재질의 Cr 함량에 따른 FAC 발생량을 정리하여 나타내었다. 보일러 수의 온도가 100∼150℃ 범위에서 pH가 낮고 유체속도가 빠를 때 FAC 발생량은 증가한 것으로 나타내고 있으며, 재질의 Cr 함량이 높을수록 감속한 것으로 나타나고 있다. Fig. 6에는 FAC 발생의 중요 요소인 산화환원전위(ORP)에 따라 FAC 발생이 용이한 다공성 산화피막(Fe3O4)의 용해 과정과 FAC 발생이 억제되는 조밀 산화피막(Fe2O3)의 형성과정을 나타내고 있다. 산화환원전위(ORP)의 단위는 mV로 표시하며 보일러 수의 산화와 환원성분위기를 나타내는 척도이다. 보일러 수의 용존 산소를 제거하는 하이드라진(N2H4) 함량이 높을수록 보일러 수의 용존 산소가 낮아 환원성분위기로 되고, ORP가 낮아져 FAC 발생량은 증가한 것으로 나타내고 있다. 이와 반대로 용존 산소가 높은 산화성 분위기에서 FAC 발생을 억제하는 Fe2O3 생성과정을 나타내고 있다.4) 따라서 산화성 분위기의 보일러 수가 FAC 발생을 억제하는 것을 알 수 있다.

FAC는 물과 접촉된 강의 산화물 표면에서만 발생하고 증기와 접촉된 부위에서는 발생하지 않는다.7) 따라서 튜브 내부에 흐르는 유체의 상태(단상 또는 이상)에 따라 FAC 발생 요건 및 손상 형태 등이 차이가 있으므로 발생을 억제하기 위해서는 차별화된 방안 마련이 필요하다. 이상(Two Phase) 유동 FAC는 발생 위치가 제한적이며, 손상 형태만으로는 단상(Single Phase) 유동 FAC와 구분하는 데 어려움이 있다. 따라서 명확한 구분을 위해서는 이상 유동 FAC의 차별화된 발생 요건과 손상 형태 등을 종합적으로 분석할 필요가 있다.

단상 유동 FAC와 이상 유동 FAC는 다음과 같은 차별화된 특성이 있다.

2.1 발생 위치 및 손상 형태

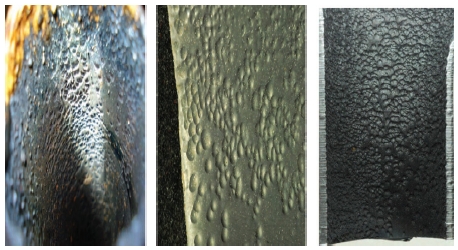

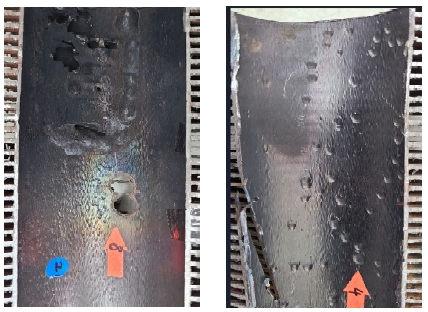

이상 유동 FAC의 발생 위치는 LP Evaporator 튜브 직관부나 증발기 드럼 내부의 설비(기수 분리기 등)에서 주로 발생한다. 손상 형태는 단상 유동 FAC와 명확하게 구별하는데 어려움이 있으며, 180°곡관부에서는 단상과 이상 유동 FAC가 동시에 발생할 수 있다. 일반적으로 이상 유동 FAC 손상 형태는 부채꼴이나 물결 모양을 띠고 있으며, 발생 정도에 따라 호랑이 무늬 형태를 띠고 있다. Fig. 7에는 HRSG LP Evaporator에서 발생한 이상 유동 FAC 손상 형태를 사진으로 나타내었다. 이상 유동 FAC 손상 형태는 검은 색깔의 윤(Black Shiny)이 나는 표면과 손상이 발생하는 주변에 점식(Pitting Corrosion)과 혼돈할 수 있는 많은 딤플(Dimple)이 있다. 이들은 단상 유동의 손상 형태인 갈짓자 무늬(Chevrons)와는 달리 방향성이 없다. 손상이 증가하여 딤플이 중첩될 때 단상 유동과 같은 손상 형태가 나타날 수 있으나, 검은 색깔의 윤이 나는 표면은 유지된다.6)

2.2 발생 요인

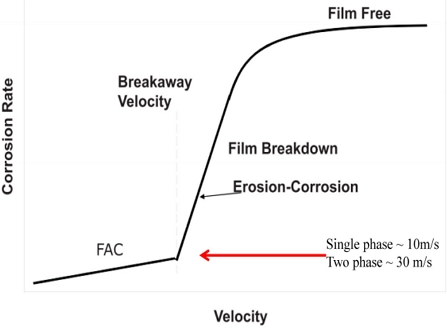

FAC 발생 요인 중 가장 중요한 요인인 산화환원전위(ORP)는 이상 유동에서 물에 비해 증기 상태에서 산소 수용도가 높기 때문에 FAC가 발생하는 금속 표면에 인접한 액적(Droplets)의 산소 수용도는 낮다. 따라서 보일러 수의 산화성 분위기 유지를 위한 수처리 방법 개선〔AVT(R)→AVT(O)〕은 이상 유동에는 FAC 발생을 억제하는데 효과가 낮다. 유체 온도는 발생 범위가 100℃∼300℃로 단상 유동 FAC에 비해 약 50℃ 정도 높으나, 최대 발생온도는 약 150℃로 유사하다.3) 유체 유속은 단상 유동에서는 약 3 m/s부터 시작하여 약 10 m/s까지 발생하나, 이상 유동에서는 좀 더 확장되어 30 m/s까지 발생하며, 최대 유속을 초과하면 아래 Fig. 8에서 나타난 바와 같이 침-부식(Erosion- Corrosion) 손상으로 분류된다.8)

단상 유동에서는 FAC 발생 요인(유속, 온도, pH, 산소 및 철 이온 농도 등)의 값은 튜브 내에서 변화폭이 작아 측정된 평균값으로 발생 부위와 손상 정도의 예측이 가능할 수 있으나, Fig. 9에 나타난 바와 같이 이상 유동에서는 액적(Droplets)에 의해 국부적 발생함으로 발생 부위의 발생 요인 수치를 정확히 측정할 수 없어 FAC 발생 부위와 손상 정도를 예측하는 것은 거의 불가능하다.

3. 손상 사례

3.1 개요

최근(2022년 06월) 국내 가스복합발전소 HRSG LP Evaporator에서 FAC 손상으로 추정되는 튜브 누설사고가 수차례 발생하였다. 따라서 전반적인 튜브 건전성을 확인하기 위해 튜브 내부 상태를 검사하고 샘플을 채취하여 튜브 내면 상태를 정밀 분석하였다. 검사 결과, 운영 중인 4개 호기 모두에서 FAC가 발생하였으나, 본 고에서 이 중 1호기 검사 결과를 소개하고자 한다.

국내 A 복합발전소 1호기의 LP Evaporator는 연소가스 흐름 방향에 따라 #1, 2열은 SA213 T11 저합금강 재질로서 외경 50.8 mm, 두께 2.7 mm이고, #3~5열은 외경과 두께는 #1, 2열과 같으나 SA178 D 탄소강 재질을 사용하고 있다. 튜브 열수는 5×72=360열로서 좌우 Header에 각각 180열씩 배치되어있으며, 튜브 전장은 21 m이다. 수질은 환원성 휘발성 처리〔AVT(R)〕방식으로 관리하고 있다. Fig. 10은 최근 FAC에 의해 누설이 발생한 튜브 내면 상태 사진을 보여주고 있다. 내면 상태는 전형적인 이상 유동 손상 형태인 검은 색깔의 윤(Black Shiny)이 나는 표면과 누설이 발생하는 주변에는 일정한 방향성이 없는 많은 딤플(Dimple)이 있다. 튜브 누설은 딤플이 중첩된 곳에서 발생하였다.

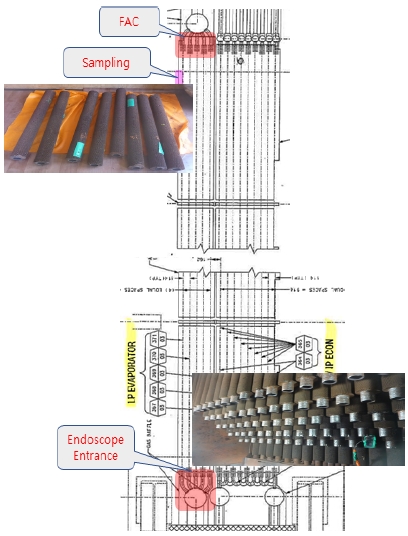

3.2 검사방법 및 발생 위치

LP Evaporator 튜브 전장은 약 21 m로, 튜브 내부 검사는 Fig. 11에 나타낸 바와 같이 하부 Stub tube를 절단하고 절단된 튜브로 내시경을 삽입하여 검사하였다. 검사는 FAC에 취약한 탄소강을 사용한 #3~5번열 위주로 실시하였으며, 상대적으로 취약한 HRSG 양측 벽면에서 안쪽으로 3개 열은 전량(30개) 검사를 하여 총 162개 튜브 검사를 실시하였다.

3.3 검사 결과

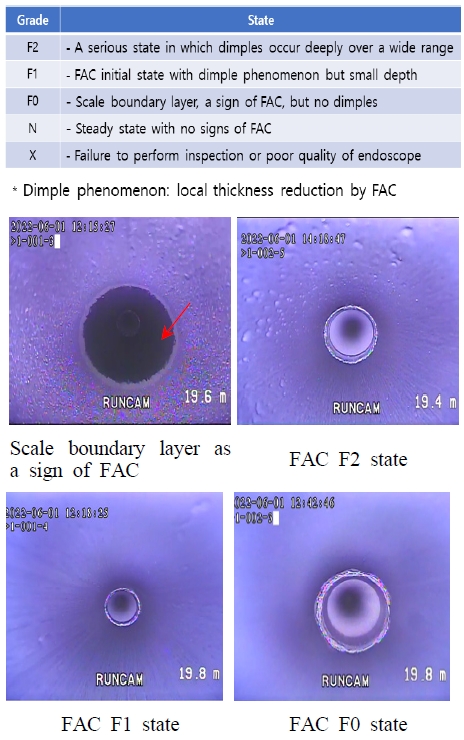

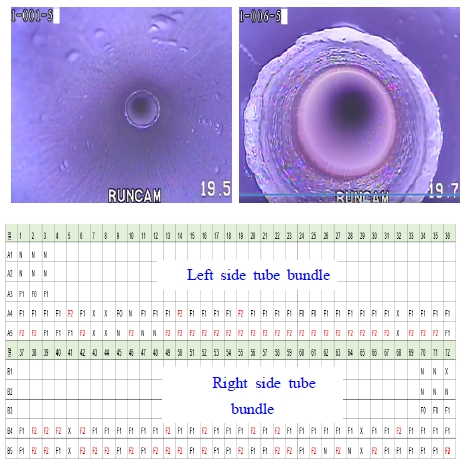

손상은 튜브 별로 진행의 정도 차이는 있으나, 손상은 상부 헤더 Stub tube 용접부에서 하부로 0.5~1.5 m 떨어진 직관부에서 발생하였다. 튜브 건전성 평가는 손상 정도에 따라 Fig. 12와 같이 등급으로 나누어 구분하였다.

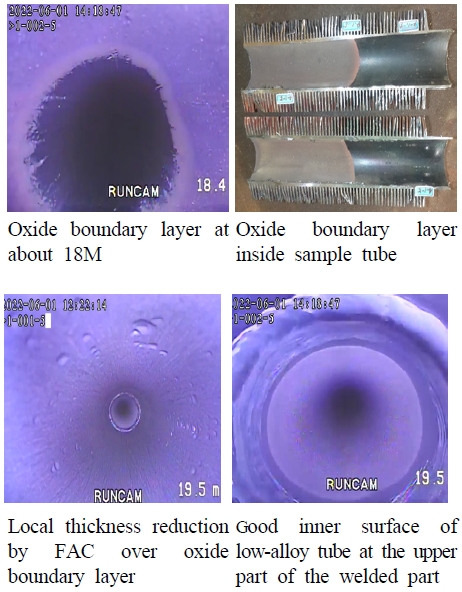

Fig. 13은 산화물 경계층에서 나타난 FAC 발생 사진을 정리하여 나타내었다. 대부분 튜브 하부에서 약 18 m 지점에서 Ring 형태의 산화물(Fe3O4) 경계층이 관찰되고 경계층 상부로 이동하면서 이상 유동의 FAC 손상 형태인 검은 색깔의 윤나(Black Shiny)는 외면과 많은 딤플(Dimple)이 관찰되었다. 산화물 경계층은 습증기의 격렬한 난류 유동에 의해 튜브 내면의 산화층이 제거된 것으로 보이며, 이와 같은 현상은 이상 유동 FAC의 전조 현상으로 볼 수 있다. 산화층이 제거된 경계층 이후로부터 이상 유동에 의한 FAC 발생이 시작되었으며, 약 19 m 지점에서 Stub tube 용접부인 20 m 지점 사이에서 국부적으로 두께가 감육된 딤플 형상이 집중적으로 관찰되었다. 용접부 이후 Stub tube는 재질이 저 합금강(T11)으로 이곳 튜브 내면에서는 FAC 현상이 관찰되지 않았다.

Fig. 14는 내시경 검사 결과 1호기 FAC 발생상태를 정리하여 나타내었다. 검사 결과, 저합금강 재질(T11)인 #1~2열은 FAC 현상은 관찰되지 않았으며, 탄소강 재질인 #4~5번열에서 FAC가 집중적으로 발생하였다. #4~5번열 중 #5 번열에서 FAC 현상이 가장 심하게 나타났으며, 운전 중인 4개 호기 모든 열(97.4%)에서 FAC 발생 전조 현상인 산화물 경계층이 나타났다. FAC에 의한 국부적인 두께 감소(Dimple)가 심하고 손상 부위가 많은 F2 등급이 1호기에서 55개소(33.9%)가 발생하였다.

3.4 샘플 튜브 분석결과

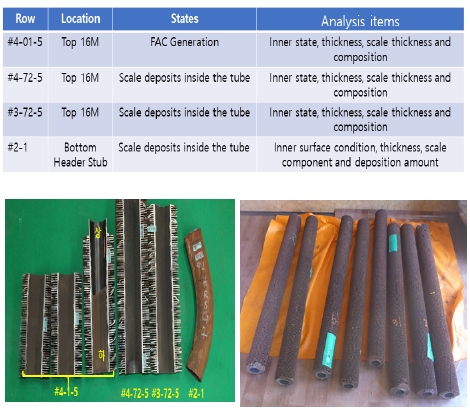

튜브 샘플은 3호기에서 FAC가 주로 발생한 상부 헤더 인접부에서 총 8개를 채취하였다. 각 샘플 튜브 상태 및 분석 항목은 아래 Fig. 15와 같으며, 분석은 8개 샘플 중 상대적으로 취약한 4개를 선정하여 실시하였다. 본 고에서는 FAC가 발생한 #4-01-5열 튜브에 대해서 내면 상태와 스케일 부착상태 및 성분 등의 분석결과를 기술하였다.

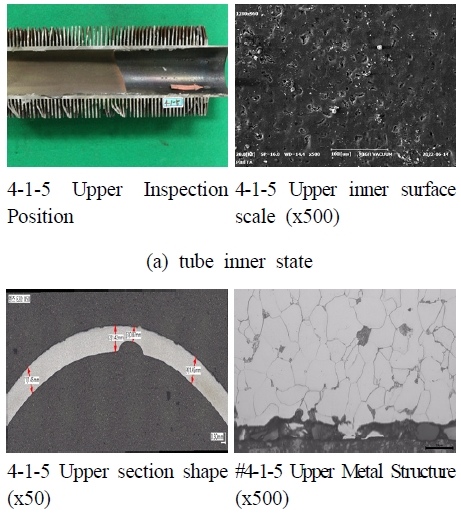

Fig. 16에는 FAC가 발생한 경계층 상부 분석결과 중 튜브 내면 상태와 FAC 발생 부위의 튜브 두께 및 금속 조직의 현미경 사진을 나타내었다. 튜브 내면의 산화물 경계층 상부 튜브 내면은 전형적인 이상 유동 FAC 외면으로 검은색을 띠고 윤이 나며 산화 스케일은 거의 부착되지 않았다. 이러한 현상은 경계층 부위에서 격렬한 비등으로 난류가 발생하면서 내면의 산화 스케일이 제거되어 발생한 것으로 판단되며, 경계층 이후에서는 FAC 현상에 의한 두께 감소가 전반적으로 발생하였다. FAC가 발생한 부위는 산화 스케일 층이 관찰되지 않았으며, FAC가 발생한 부위는 전반적으로 두께가 감소되었다. 딤플이 발생한 부위의 튜브 두께는 0.8 mm(설계 : 2.7 mm)로 약 1.9 mm가 감육되었다. 손상 부위가 검고 윤나는 표면과 딤플에 의해 국부적으로 두께 감육이 발생한 현상은 전형적인 이상 유동(Two phase) FAC에 의한 것으로 판단된다.

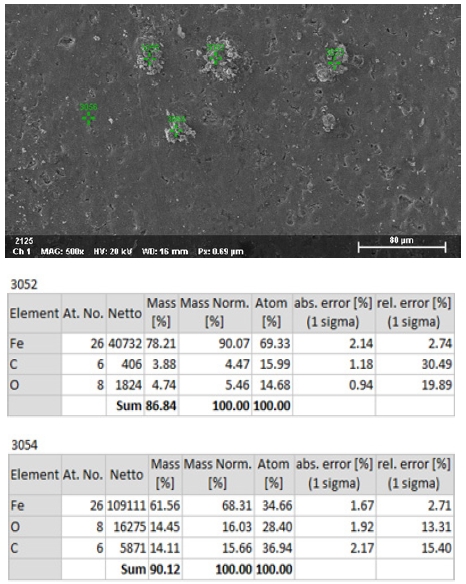

튜브 내면에 부착된 미량의 스케일 성분을 확인하기 위해 EDX로 분석하였으며, 그 분석결과는 Fig. 17에 나타내었다. 분석결과, Fe, C, O 성분이 검출되었으며, 다른 성분이 검출되지 않은 것으로 보아 미량 부착된 스케일은 산화철(Fe3O4)로 판단된다.

4. 결 론

FAC(Flow Accelerated Corrosion)는 복합발전소의 HRSG 튜브 손상의 주요 요인 중인 하나이다. 따라서 이에 대한 연구는 오랫동안 수행되어 왔으며, 관련 보고서도 쉽게 접할 수 있다. 그러나 대부분 발생 빈도가 높은 단상 유동 FAC에 대한 자료이며, 국내 발생 사례도 단상 유동 FAC가 대부분이다. 매우 드물게 발생한 이상 유동 FAC는 관련 자료 및 국내 사례가 많지 않아 현장에서 대응방안 마련에 많은 어려움을 느끼고 있다. 본 고에서 국내 복합발전소에서 발생한 LP Evaporator 튜브 이상 유동 FAC 손상 사례를 통하여 단상 유동과 이상 유동의 발생 요인의 차별성을 분석하여 좀 더 명확한 대응방안 마련을 가능하게 하였으며, 이상 유동 FAC 발생 위치 및 손상 형태 등을 사례를 통해 제시함으로써 명확한 구분이 가능하게 하였다. 본 고에서 언급한 바와 같이 이상 유동 FAC는 단상 유동 FAC에 비해 손상 범위가 넓고 운전 방법으로는 개선이 제한적이므로 사례에서 확인된 바와 같이 저합금강(T11) 사용 튜브에서는 FAC가 발생하지 않은 것을 참고하여 향후 복합화력발전소 건설이나 설비개선 시 적극적인 재질 격상(탄소강→저합금강)이 필요하다.

References

- Ministry of Trade, 2020, Industry and Energy, the 9th Basic Electricity Supply and Demand Plan.

- Korea Development Institute for Human Resources Development, 2022, Combined power generation theory, pp. 15-17.

- R. B. Dooley and W. P. Mcnaughton, 2007, "EPRI Heat Recovery Steam Generator Tube Failures : Theory and Practice", Volume 2 ; Water Touched Tubes, pp. 31-38.

- R. B. Dooley, 2008, "Flow-Accelerated Corrosion in Fossil and Combined Cycle/HRSG Plants", Power plant Chemistry, pp. 75-79.

-

B. Poulson, 2014, "Predicting and Preventing Flow Accelerated Corrosion in Nuclear power Plant", International Journal of Nuclear Energy, Vol. 2014, p. 2.

[https://doi.org/10.1155/2014/423295]

- B. Dooley and D. Lister, 2018, "Flow-Accelerated Corrosion In Steam Generating Plants", Powerplant Chemistry, pp. 198-201, 223.

-

V. Kain, 2014, "Flow Accelerated Corrosion : Forms, Mechanisms and Case Studies", Procedia Engineering, Vol. 86, p. 577.

[https://doi.org/10.1016/j.proeng.2014.11.083]

- US DOE Office of Nuclear Energy, 2015, "Flow-Accelerated Corrosion in Nuclear Power Plant", pp. 2-4.