20인치 극저온 고진공펌프 개발 및 GM 극저온냉동기 내구성 평가

; Junseok Ko**

; Junseok Ko** ; Hyobong Kim***

; Hyobong Kim*** ; Sangyoon Choo****

; Sangyoon Choo**** ; Hankil Yeom**

; Hankil Yeom** ; Yongju Hong**

; Yongju Hong** ; Sehwan In**

; Sehwan In** ; Seongje Park**

; Seongje Park** ; Jiho Park****, †

; Jiho Park****, †

Abstract

This research paper handles fabrication and testing issues during localization of a 20-inch cryopump. The developed cryopump is equipped with a two-stage GM (Gifford-McMahon) cryocooler. The GM cryocooler can absorb heat of 80.21 W and 8.05 W at each stage under the temperature of 69.59 K and 17.98 K, respectively. At this time, The electric consumption is recorded to be 5.77 kW. Reliability test on the GM cryocooler is also being conducted to secure track-record in commercializing the developed cryopump (currently 6,500 hours passed). For the cryopump, using nitrogen gas, the ultimate pressure and pumping speed are measured to be 9.07×10-9 mbar and 11,473 L/s.

Keywords:

GM Cryocooler, Cryopump, Large Capacity, Ultra High Vacuum1. 서 론

최근 반도체 시장의 성장과 반도체 고집적화로 인해 반도체 제조 장비는 극저온1-2) 및 초고진공3)(ultra-high vacuum, UHV) 상태와 같은 극한 환경이 필요하게 되었다. 반도체와 유사하다고 볼 수 있는 디스플레이 제조공정은 디스플레이의 대형화 추세에 따라 과거보다 엄격한 요건이 요구된다. 특히 백라이트를 사용하지 않는 유기발광다이오드(organic light-emitting diode, OLED) 디스플레이 시장이 성장하고 있는데, OLED는 유기 물질을 포함하고 있어서 제조과정에서 발생하는 많은 양의 수증기를 제거할 수 있는 진공펌프가 필수적이다.4) 한편 대기압에서 UHV 환경까지 도달할 수 있는 단일 진공펌프는 존재하지 않아, 저진공펌프를 사용하여 가스 대부분을 제거하고 이후 고진공펌프를 사용하여 UHV 환경까지 도달하게 된다. 여기서 일반적으로 널리 사용하는 고진공펌프는 터보 분자펌프(turbo molecular pump, TMP), 확산펌프(diffusion pump) 그리고 극저온 고진공펌프(cryopump)가 있다. 이 중 극저온 고진공펌프는 위에서 언급한 다른 고진공펌프들에 비해 윤활유에 의한 오염이 없고, 높은 배기속도와 수증기 제거능력이 우수하다는 장점이 있다. 이러한 이유로 극저온 고진공펌프는 반도체나 디스플레이 제조공정에 널리 사용되고 있다.

극저온 고진공펌프는 극저온 기술과 진공 기술의 상호관계가 중요한 기기로, 극저온 흡착(cryosorption), 응축(cryo-condensation), 응고(cryo-solidification) 현상을 이용하여 진공 환경을 조성한다. 극저온 고진공펌프는 위에서 언급한 크라이오 펌핑(cryo-pumping) 효과를 이용하기 때문에, 극저온환경이 필수 전제 조건이다. 이러한 요구로 인해 GM(Gifford-McMahon) 및 스털링(Stirling) 사이클을 사용하는 극저온냉동기가 개발되기 시작했다. GM 극저온냉동기는 2단에서 10 K 이하의 온도까지 도달할 수 있으며, 20 K 냉각온도에서 수~수십 W의 냉각용량을 가진다. GM 극저온냉동기는 스크롤 압축기(scroll compressor)로 구동되어 효율 향상에 제한적이며, 윤활유의 존재로 인해 주기적인 유지보수가 필요하다.

이러한 문제를 극복하기 위해 윤활유를 사용하지 않는 선형 압축기를 사용하는 연구를 수행한 적이 있으며,5) 운전 조건에 따라 스크롤 압축기의 주파수를 변조하여 소모 전력을 최소화하려는 연구를 수행한 사례도 있다.6,7) 한편, 20 K 미만에서 작동하는 다단(multi-stage) 스털링 극저온냉동기의 경우, 이론적으로는 구현할 수 있지만, 60 Hz 내외의 높은 동작 주파수 때문에 재생기의 비유용도(ineffectiveness) 손실이 커진다는 단점이 있다. 반면에 단단(single-stage) 스털링 극저온냉동기가 60~80 K 온도 범위에서 작동할 때는 타 재생식(regenerative) 극저온냉동기와 비교했을 때 효율이 가장 높아, UHV 분야에서는 단단 스털링 극저온냉동기와 TMP가 장착된 워터트랩 펌프(water trap pump)의 조합을 고려할 수 있다.

본 논문에서는 극저온 고진공펌프의 제작과정 및 성능지표를 시험하기 위한 성능 시험설비를 소개하고자 한다. 여기서 성능지표는 배기속도(pumping speed), 최저도달압력(ultimate pressure) 그리고 냉각시간이다. 또한, 핵심부품인 GM 극저온냉동기의 냉각용량(cooling capacity)과 소모 전력 (electric input)을 측정하고, 이의 상용화를 위한 GM 극저온냉동기의 내구성 시험결과를 기술하였다.

2. 설계 및 제작

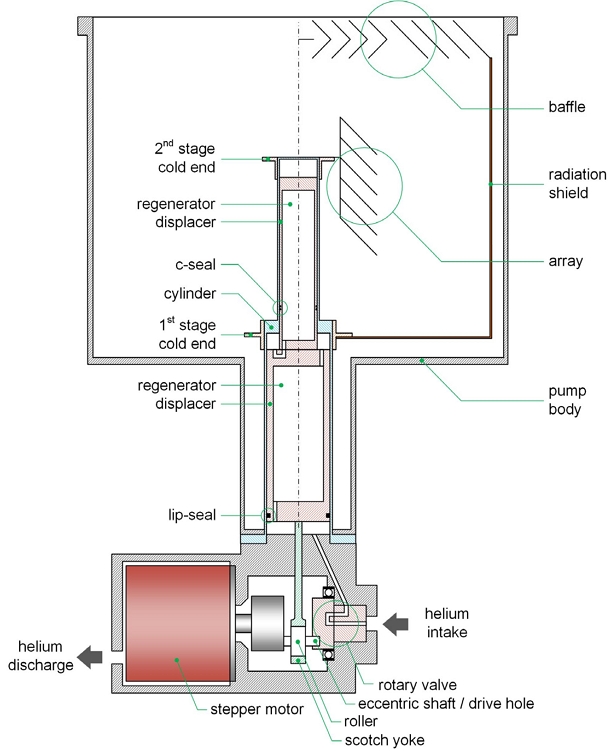

극저온 고진공펌프는 일반적으로 GM(Gifford-McMahon) 극저온냉동기와 세 종류의 극저온 패널로 구성된다. GM 극저온냉동기는 헬륨 스크롤 압축기와 콜드 헤드(cold head)로 구성되며, 서로 다른 두 가지 온도에서 작동하는 냉각단과 이를 구동하기 위한 구동부로 구성되어 있다. 1단의 냉각온도는 80 K이며, 2단의 냉각온도는 20 K이다.

극저온 패널 중 복사 차폐막(radiation shield)과 배플(baffle)은 극저온냉동기의 1단에, 활성탄(activated charcoal)이 부착된 어레이(array)는 2단에 각각 설치된다. 1단에 설치되어 있는 복사 차폐막과 배플은 2단에 설치되어 있는 어레이로의 복사 열전달에 의한 열 유입을 차단하는 역할을 함과 동시에 배플의 경우, 포톤 컨덕턴스(photon conductance)는 최소화하고, 기체 컨덕턴스(gas conductance)를 최대화하여 설계해야 한다.

Fig. 1은 본 연구에서 개발한 극저온 고진공펌프의 개략도이며, Table 1은 목표 사양을 나타낸 것이다.

2.1 GM 극저온냉동기

GM 극저온냉동기의 형상과 작동조건은 선행연구를 통해 결정되었으며,8) 이를 Table 2에 정리하였다. 구동부는 GM 극저온냉동기의 수명을 결정짓는 중요한 부품이며, 그중에서도 로터리 밸브의 기밀성이 얼마나 잘 유지되느냐가 핵심이다. 로터리 밸브는 알루미늄으로 제작되었으며, 표면에 DLC(diamond like carbon) 코팅을 입혀 내마모성 및 기밀성을 높이고자 하였다. 로터리 밸브와 맞닿아 기밀이 이루어지는 밸브 시트는 Vaspel®로 제작하였다. 로터리 밸브는 양쪽에 가해지는 압력 차와 스프링에 의해 기밀성을 유지하게 되는 구조이다. 각 단의 재생기는 리넨 페놀수지로 제작하였고, 이는 수분을 잘 흡수하기 때문에 진공 환경에 보관하고 절삭유 없이 가공하였다. #200 스테인리스스틸(ASTM 316L) 재질의 메시(mesh)를 1단의 재생물질로 사용하였고, 잔류응력을 제거하기 위해 메시를 원형으로 가공한 후 풀림처리를 하였다. 이 과정은 디스플레이서 내부에 재료를 쌓을 때 균일성을 높이는데 도움이 되었다. 2단의 재생물질은 지름 250~350 μm의 납을 사용하였다. 미세 구체의 누출을 방지하기 위해 재생기의 양쪽 끝을 펠트로 마감하였다.

실린더 벽과 재생기 사이의 기밀성을 위해 각 단에 립씰(lip-seal)과 c-씰(c-seal)을 채택했다. 씰은 Teflon® 기반 재료로 제작되었고, 각각 O-링과 C자형 금속 스프링의 탄성에 의해 기밀성이 유지된다. 특히 금속 스프링은 40 이상의 로크웰 경도를 갖도록 열처리한 후 적용하였다.

2.2 극저온 고진공펌프

GM 극저온냉동기의 2단에 설치되는 어레이는 인입 가스의 압력을 낮추기 위한 가장 중요한 부품으로 인입 가스의 종류와 사용 압력에 따라 그 모양과 크기가 달라진다.

어레이 설계에서 가장 중요한 변수는 온도분포이며, 온도 편차를 최소화하기 위해 무산소동 판재를 사용하였다. 무산소동 판재를 레이저 절단기를 사용하여 절단한 후 스피닝 공법으로 성형하였다. 흡착재(adsorbent)로 사용되는 활성탄의 탈락을 방지하기 위해 활성탄이 부착되는 면의 조도는 높게, 복사 열부하를 받는 겉면의 조도는 낮게 한 후 니켈을 도금하였다. 코코넛 나무로 만든 펠릿 형태의 활성탄을 사용하였고, 에폭시를 사용하여 어레이의 내측 표면에 부착하였다. 각각의 부품들을 볼트를 사용하여 체결하였으며, 체결 부의 열 접촉을 개선하기 위해 인듐 시트를 삽입하였다.

복사 차폐막은 GM 극저온냉동기의 1단에 의해 냉각되며, 복사 차폐막의 외면은 펌프 몸체로부터의 복사 열전달 부하를 줄이기 위해 방사율을 낮게 표면처리 한 후 니켈을 도금하였다. 반면에 이의 내면은 흑화 처리하였는데, 이는 배플을 통해 유입된 포톤이 어레이로 가지 못하고 복사 차폐막에 모두 흡수되도록 하기 위한 것이다. 배플은 복사 차폐막의 상단에 위치하여, 복사 차폐막에 의해 전도 냉각되는 구조이다. 따라서 배플의 중앙에서 최고 온도지점이 발생하게 되는데, 이 부분의 온도에 따라 물 분자의 평형 압력이 결정되므로, UHV 시스템의 경우, 이 지점의 온도를 130 K 이하가 되도록 설계해야 한다. 복사 차폐막과 배플 또한 모두 무산소동으로 제작되었다.

3. 성능시험 장치

3.1 성능지표 평가장치

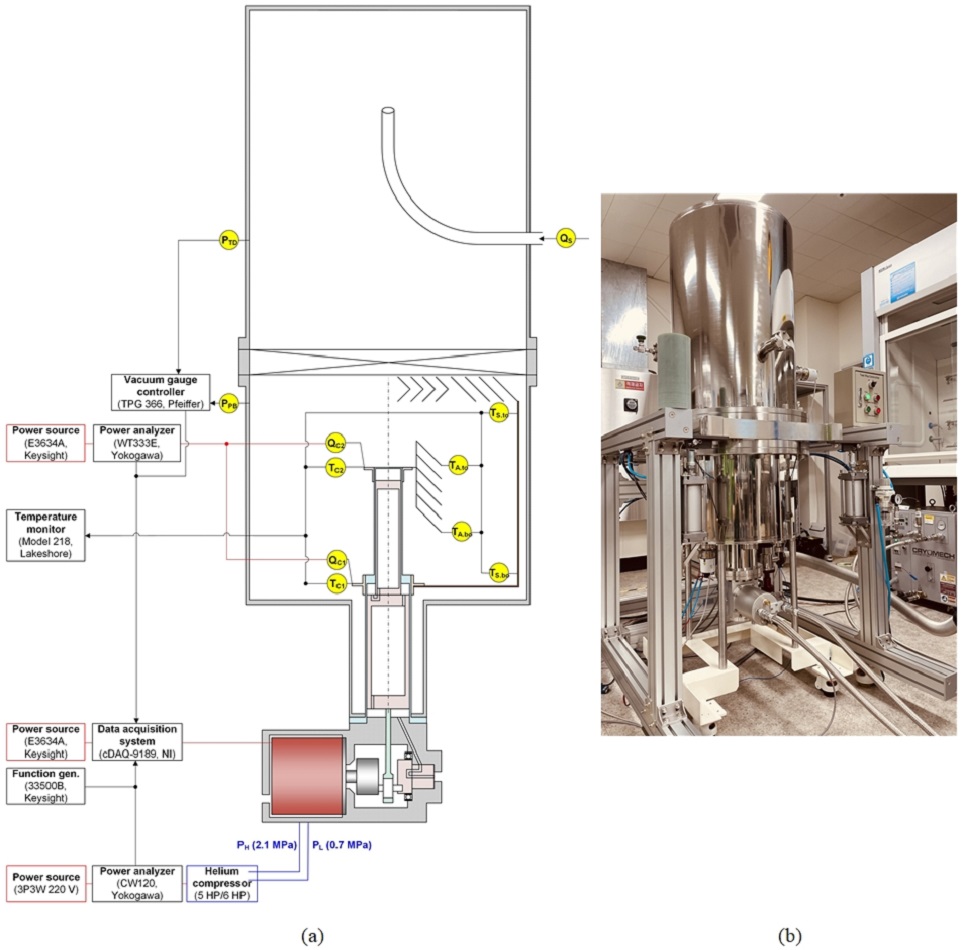

본 연구에서 개발한 20인치 극저온 고진공펌프의 평가를 위해 국제 표준규격(ISO21360-1)을 만족하도록 성능평가장치를 구축하였으며, 이는 20인치 이하의 구경을 갖는 극저온 고진공펌프를 비롯한 다양한 진공펌프의 시험검사에도 범용적으로 활용할 수 있다.

Fig. 2는 이의 개략도와 실제 구축 사진을 나타낸 것이며, 테스트 돔과 극저온 고진공펌프 사이에는 이들의 개폐를 담당하는 게이트 밸브가 설치되어 있다. GM 극저온냉동기의 각 단과 극저온 패널에는 다이오드 계열의 온도 센서(DT-670A, Lakeshore)가 설치되어 있고, 이의 신호처리를 위해 온도 모니터(Model 218, Lakeshore)를 사용하였다.

냉각용량을 측정하기 위한 히터를 각 단에 설치하였고, 히터에 공급되는 전력량을 측정하기 위해 전력계(WT333, Yokogawa)를 사용하였다. 펌프 내부와 테스트 돔 내부의 압력을 측정하기 위해 열음극 진공 게이지(hot cathode gauge, Pheiffer)를 사용하였고, 이의 신호처리를 위해 컨트롤러(TPG366, Pfeiffer)를 사용하였다. 인입되는 가스의 유량을 측정하기 위해 유량계(SLA5850S, Brooks)를 사용하였다. 헬륨 압축기에 공급되는 전력량을 측정하기 위해 전력분석기(WT500, Yokogawa)를 사용하였다. 압축기의 흡입/토출압력, 극저온 고진공펌프 성능평가를 위한 진공도와 유량을 기록하기 위해 데이터 수집장치(cDAQ9189, NI)를 사용하였다.

3.2 내구성 평가장치

GM 극저온냉동기의 내구성을 평가하기 위한 장치로, 성능지표 평가장치에서 극저온 고진공펌프와 관련된 극저온 패널과 이의 온도를 측정하기 위한 센서류가 제외되어 구성된다. 또한 극저온 고진공펌프의 성능을 평가하기 위한 테스트 돔과 게이트 밸브도 제외되고, 펌프 입구는 플랜지로 막혀 있는 형태이다. 다만 장기간 데이터 기록을 위해 사용 계측기를 단순화하여 구성하였고, 측정오차를 최소화하기 위해 초기냉각이 완료된 후 진공 배기를 위해 설치했던 밸브를 잠근 후 진공펌프를 분리하였다. 사용한 계측 장비는 다음과 같다. GM 극저온냉동기의 각 단에는 다이오드 계열의 온도 센서(DT-670A, Lakeshore)가 설치되어있지만, 온도 모니터를 사용하지 않고 정전류 공급장치(Model 121, Lakeshore)로 온도 센서에 전류를 공급한 후 온도 센서에서 출력되는 전압을 진공도와 함께 데이터 수집장치(34970A, Keysight)로 기록하였다.

4. 성능시험 결과

4.1 성능지표 평가

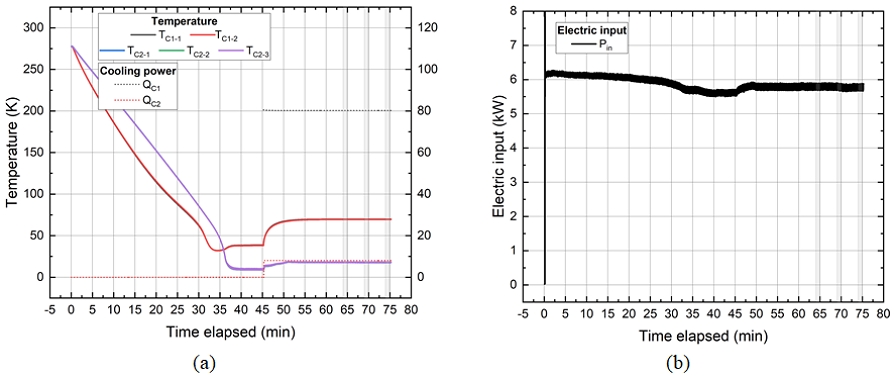

GM 극저온냉동기의 단열을 위해 진공용기의 진공도를 1×10-3 mbar 이하로 조성하고, GM 극저온냉동기의 콜드 헤드와 헬륨 압축기를 연결하였다. GM 극저온냉동기 구동부의 동작 주파수를 1.2 Hz로 설정한 후 헬륨 압축기에 전원을 인가하였다. Fig. 3과 같이 GM 극저온냉동기가 최저 도달온도에 도달하면 각 단에 설치된 히터에 목표 냉각용량인 80 W와 8 W만큼의 전력을 공급한 후 각 단에서의 온도를 측정하였다. 평가 결과, 열부하 80.21 W, 8.05 W에서, 각 단에서의 평균온도는 69.59 K, 17.98 K로 목표 온도인 80 K, 20 K보다 낮은 수준임을 확인할 수 있다. 또한 이때의 평균 소모 전력은 5.77 kW로 측정되었다.

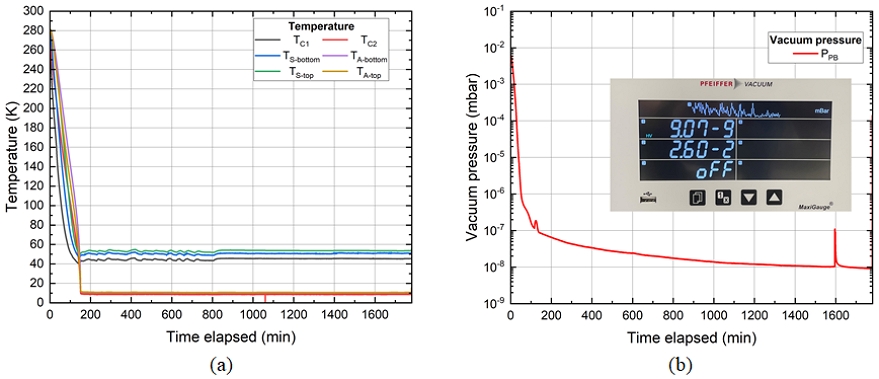

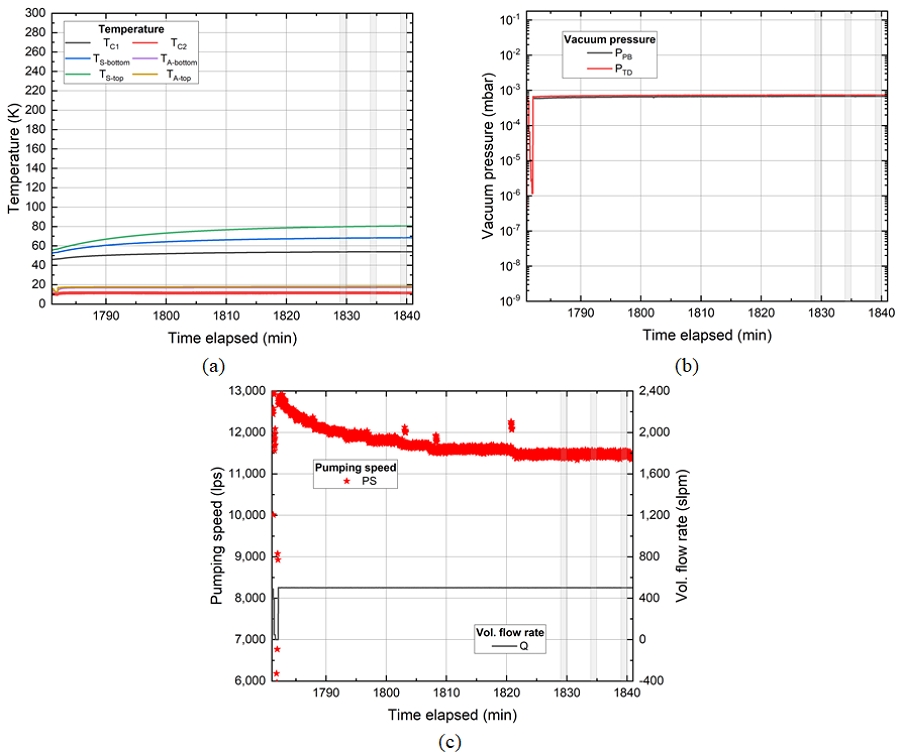

극저온 고진공펌프의 냉각속도와 최저도달압력 평가를 위해 게이트 밸브를 닫은 상태에서 GM 극저온냉동기의 구동을 시작하였다. 이때, 테스트 돔과 펌프 내부압력은 모두 1×10-3 mbar 이하로 조성하였다. Fig. 4(a)와 같이 GM 극저온냉동기의 각 단에서의 온도가 각각 80 K, 20 K 이하가 되는 걸리는 시간을 기록하였고, 그 결과, 149.12분이 소요됨을 확인하였다. 이후 펌프 내부의 압력이 1×10-8 mbar 이하, 즉 10-9 mbar 급의 압력에 도달할 때까지 연속운전하였다. Fig. 4(b)를 살펴보면, 1,600분 경 펌프 내부의 압력이 일시적으로 상승하는 것을 볼 수 있는데, 이는 진공 게이지의 오염도에 따른 측정값 보정을 위해 degassing 공정에 의한 것이다. 최저도달압력 평가가 종료된 후 게이트 밸브를 개방하여 극저온 고진공펌프와 테스트 돔을 연결하였다. 압력이 안정화된 후 질량유량계를 사용하여 원하는 유량으로 질소가스를 테스트 돔 내부로 주입하였다. 극저온 고진공펌프를 구성하는 극저온 패널 및 GM 극저온냉동기 각 단의 온도가 안정화된 후 테스트 돔 내부의 압력과 질량유량계가 지시하는 유량을 측정하여 배기속도를 측정하였다. 배기속도는 아래 식으로 산정할 수 있다.

| (1) |

여기서 PS는 배기속도 (L/s), QS는 유량(sccm), PTD는 테스트 돔 내부의 압력(mbar)이다. Fig. 5는 배기속도 시험 수행 시 극저온 패널의 온도, 테스트 돔 내부압력 그리고 배기속도를 보여 준다. Fig. 5(c)의 배기속도 측정 시험결과를 보면, 초기에는 13,000 L/s에 육박하는 배기속도를 보이다가 점차 감소하는 것을 확인할 수 있는데, 이는 인입 가스에 의해 열부하가 발생하여 극저온 패널들의 온도가 상승했기 때문이다. 약 한 시간 후에는 극저온 패널의 온도가 안정화됨과 동시에 배기속도 또한 수렴되는 것을 확인할 수 있다. 평가 결과, 최저도달압력과 평균 배기속도는 9.07×10-9 mbar, 11,473.33 L/s로 목표로 했던 수치를 충분히 달성했음을 확인할 수 있다.

4.2 내구성 평가

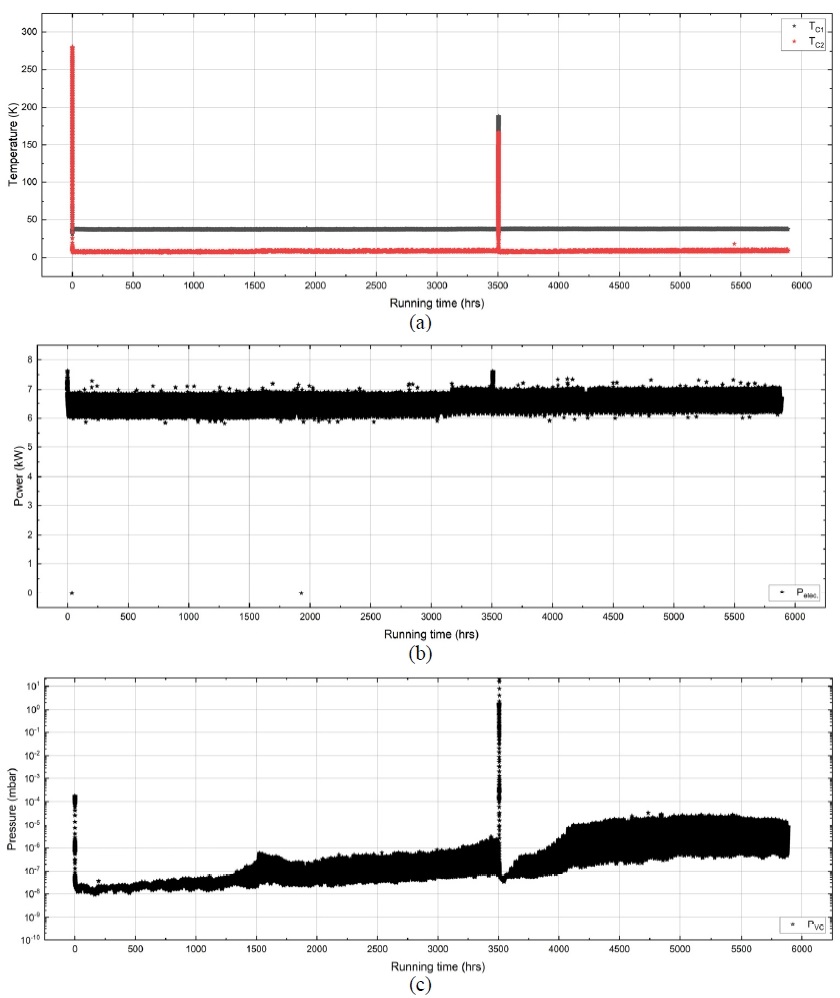

Fig. 6은 내구성 평가를 위해 GM 극저온냉동기의 연속운전 데이터이며, 순서대로 각 단의 온도, 헬륨 압축기의 소모 전력 그리고 진공 용기 내부압력을 나타낸 것이다. 3,500시간 경 연구소 정전으로 인해 전원공급에 차질이 발생했던 이벤트를 제외하고는 현시점(22년 11월) 기준으로 약 6,000시간 연속 가동 중이다. GM 극저온냉동기의 가동시간이 누적될수록 진공도 또한 상승하는 것을 확인할 수 있는데, 이는 초기에 측정오차를 최소화하기 위해 진공 배기를 중단한 상태로 시험을 진행했기 때문이며, 10-3 mbar 이하의 진공도만 유지하더라도 GM 극저온냉동기의 성능에 크게 영향을 미치지 않기 때문에 그대로 진행하였다.

5. 결론 및 한계점

지금까지 20인치 극저온 고진공펌프의 개발과정과 성능지표 평가를 위한 평가장치 구축 그리고 핵심부품인 GM 극저온냉동기의 상용화를 위한 내구성 평가결과를 정리하였다. 본 연구에서 개발한 극저온 고진공펌프와 GM 극저온냉동기의 특징은 다음과 같다.

1) 개발된 GM 극저온냉동기는 1단에 80.21 W, 2단에 8.05 W의 열부하를 인가했을 때, 각 단에서의 온도는 69.59 K 그리고 17.98 K를 기록하였다. 이때 헬륨 압축기의 소모 전력은 5.77 kW로 측정되었다.

2) 극저온 고진공펌프의 수명을 결정짓는 GM 극저온냉동기의 상용화 실적 확보를 위한 내구성 평가시험을 자체적으로 수행하고 있으며, 현재(22년 11월) 기준으로 6,500시간의 운전데이터를 확보하였다.

3) 20인치 극저온 고진공펌프의 평가를 위해 국제 표준규격(ISO21360-1)을 만족하도록 성능평가장치를 구축하였으며, 이는 20인치 이하의 구경을 갖는 극저온 고진공펌프를 비롯한 다양한 진공펌프의 시험검사에도 범용적으로 활용할 수 있다.

4) 개발한 극저온 고진공펌프는 10-9 mbar 급의 최저도달압력을 가지며, 질소 기준 11,473 L/s의 배기속도를 기록하였다. 극저온 고진공펌프가 제 기능을 수행하기 위해 냉각이 완료되기까지 걸리는 시간은 149.12분으로 측정되었다.

본 연구에서는 GM 극저온냉동기를 사용하는 극저온 고진공펌프 그리고 이의 상용화를 위한 내구성 성능평가와 관련하여 기술하였다. 한편, 서론에서 언급한 것과 같이 열역학적 효율이 높은 스털링 극저온냉동기를 탑재한 워터펌프와 TMP 조합은 향후 연구과제로 매우 의미 있어 보인다. TMP는 수분을 제거할 수 있는 능력이 없는 반면에 소모 전력이 상대적으로 낮기 때문이다. 특히 스털링 극저온냉동기는 윤활유와 밸브를 사용하지 않는 선형 압축기를 적용할 수 있을 뿐만 아니라 부하 추종 운전이 쉽다는 장점이 있어 에너지 절감에 기여할 수 있을 것이다.

Acknowledgments

This work was supported by the R&D program of Korea Evaluation Institute of Industrial Technology (KEIT), granted financial resource from the Ministry of Trade, Industry & Energy, and partially by the Basic Research Fund of the Korea Institute of Machinery and Materials (KIMM).

Author contributions

J. Kim; Investigation. J. Ko; Validation. H. Kim; Validation, Investigation. S. Choo; Investigation. H. Yeom; Validation. Y. Hong; Validation. S. In. Validation. S. Park. Conceptualization. J. Park; Investigation, Project administration, Writing review&editing.

References

-

J. Yoon, C. Son, J. Ko, H. Yeom, H. Jeong, J. Choi, D. Koh and K. Lee, 2020, "Exergy analysis of reverse Brayton cryogenic system using neon", Journal of the Korean Society for Power System Engineering, Vol. 24, pp. 63-70.

[https://doi.org/10.9726/kspse.2020.24.5.063]

-

B. Wu, A. Kumar and S. Pamarthy, 2010, "High aspect ratio silicon etch: A review", Journal of Applied Physics, Vol. 108, No. 051101.

[https://doi.org/10.1063/1.3474652]

-

J. F. O’Hanlon, 1994, "Ultrahigh vacuum in the semiconductor industry", Vacuum surfaces, Vol. 12, pp. 921-927.

[https://doi.org/10.1116/1.579069]

-

P. Spindler, J. W. Hamer and M. E. Kondakova, 2017, "OLED manufacturing equipment and methods", Handbook of Advanced Lightning Technology, pp. 417-441.

[https://doi.org/10.1007/978-3-319-00176-0_26]

-

J. Hoehne, 2015, "Development of a dry linear compressor for GM and pulse tube cryocoolers", IOP Conference Series of Materials Science and Engineering, Vol. 101, No. 012008.

[https://doi.org/10.1088/1757-899X/101/1/012008]

-

Y. Hiratsuka, Q. Bao, M. Y. Xu, 2017, "Performance estimation of an oil-free linear compressor unit for a new compact 2K Gifford-McMahon cryocooler", IOP Conference Serise of Materials Science and Engineering, Vol. 278, No. 012050.

[https://doi.org/10.1088/1757-899X/278/1/012050]

- C. Wang et al., 2014, "Dynamic Operation of a 4 K Pulse Tube Cryocooler with Inverter Compressors" Cryocoolers, Vol. 18, pp. 203-210.

-

J. Park et al., 2022, "Development of a large capacity cryopump equipped with a two-stage GM cryopump", Appled Thermal Engineering, Vol. 217, No. 119217.

[https://doi.org/10.1016/j.applthermaleng.2022.119217]