LNG 선박용 다이아프램식 가스압력레귤레이팅 밸브 모델링 및 동특성에 관한 연구

초록

최근 전 세계적으로 화물량의 증가는 기존 화석연료 추진선에 의한 질소산화물, 일산화탄소, 이산화탄소의 증가로 이어지고 있다. 이러한 배기가스로 인해 온난화가 빠르게 진행되고 있으며, 국제해사기구(International Maritime Organization)에서는 국제선박에서 배출되는 배기가스를 줄이기 위해 배기가스 규제를 적용하고 있습니다. 갈수록 엄격해지는 규제를 만족시키기 위해 배기가스 저감장치를 설치해 배기가스를 줄이는 데 한계가 있다. 따라서 화석연료 중 배출량이 가장 적은 저탄소 연료인 LNG를 사용하여 배출량을 줄이는 것이 가장 좋습니다. 본 연구에서는 저탄소 연료에 사용할 수 있는 가스 압력 조절 밸브를 개발하는 것을 목적으로 하며, 나아가 탈탄소 연료인 암모니아, 수소 등의 가스 밸브를 개발하는 것을 목적으로 한다. 연구 방법으로 AMesim 프로그램을 사용하여 가스 압력 조절 밸브의 작동 원리와 밸브의 3가지 변수인 스프링 강성, 개방 면적, 하중 압력을 프로그램을 통한 모델링 및 시뮬레이션을 통해 도출합니다. 실험결과에 따르면 본 연구에서는 다이어프램형 가스압력조절기가 목표압력과 경계조건인 유량특성을 3가지 변수를 통해 만족함을 확인하였다.

Abstract

Recently, the increase in the cargo volume of worldwide has led to the increase in nitrogen oxides, carbon monoxide, and carbon dioxide by existing fossil fuel propulsion vessels. The warming is proceeding rapidly due to these exhaust gases, the International Maritime Organization is applying emission gas regulations to reduce international shipping exhaust gas. In order to satisfy the increasingly stringent regulations, the limit has been reached in reducing exhaust gas by installing an exhaust gas reduction device. Therefore, it is best to reduce emissions by using LNG, which is a low-carbon fuel with the lowest emission among fossil fuels. In this study, the purpose of this study is to develop a gas pressure regulator valve that can be used for low-carbon fuel, and furthermore, the purpose of this study is to develop gas alves such as ammonia and hydrogen, which are decarbonized fuels. As a research method, using the AMesim program, the operating principle of the gas pressure regulator valve and the valve's three variables, spring stiffness, opening area, and loading pressure, are derived through modelling and simulation through modelling and simulation through the program. According to the experimental results, in this study, it was confirmed that the diaphragm-type gas pressure regulator satisfies the target pressure and the flow rate characteristic, which is the boundary condition, through three variables.

Keywords:

Low-carbon Fuel, LNG, Gas Regulating Valve, Spring Stiffness, Opening Area, Loading Pressure키워드:

저탄소 연료, LNG 가스레귤레이팅 밸브, 강성계수, 개구면적, 부하압력1. 서 론

최근 전 세계 각국의 물자 수급이나 생산품 공급의 증가로 선박의 물동량, 운행 횟수 증가에 따라 선박으로부터의 환경오염이 많이 발생되어지고 있다. 기존 선박의 화석연료 연소로 인해 발생하는 질소산화물(NOX), 황산화물(SOX), 이산화탄소(CO2) 등의 대기오염물질의 배출량이 증가 추세에 있다. 국제해사기구(IMO: International Maritime Organization) 산하 해양 환경 보호 위원회에서는 지난 2018년 4월에 2050년 국제 해운 온실가스 총배출량을 2008년 대비 50% 감축하겠다는 목표를 설정하였고, 2021년 6월에는 해양 오염방지협약(MARPOL: International Convention for the Prevention of Marine Pollution from Ships)을 개정 채택하여 현재 운항 중인 국제항해 선박에 온실가스 배출규제를 적용하는 선박탄소집약도지수(CII: Carbon Intensity Indicator)제도를 마련하였다. 이에 따라서 현존선은 2024년부터 운항 거리, 연료 소모량 등 1년간의 운항 정보를 기반으로 매년 선박 탄소집약도 지수를 계산하여야 하며, 2019년 선박 탄소집약도 지수를 기준으로 2020~2023년까지는 총 5%를 2024~2026년까지는 매년 2%씩 선박 탄소집약도 지수를 낮추어야만 한다. 이처럼 강화되어지고 있는 탄소 중립 규제를 만족하기 위해서 많은 해결방안과 기술의 개발이 필요한 실정이며, 다양한 연구가 진행되어지고 있다.1-3)

육상수송 수단(Transport Vehicle) 및 발전 시설은 탄소중립 정책에 대응하고자 저탄소 연료를 사용하여 기존 화석연료 대비 수송 수단 및 장비의 성능 특성, 배출가스에 관한 많은 비교 분석에 대한 연구를 진행하였다. 2025년에 발의할 유로 7(Euro-Ⅶ) 배기가스 규제를 만족하기 위해 화석연료로 운행하는 육상운송 수단은 저탄소 연료인 LNG 연료를 사용하여 탄소배출량 저감을 시켜야만 한다. 이처럼 육상에서는 저탄소 연료를 사용한 탄소배출량을 획기적으로 감소시켰다는 연구가 보고 되어지고 있다. 또한 해상에서는 선박의 운항 방식, 배기가스 후처리 장치, 바이오 디젤(Bio-diesel) 연료를 이용한 탄소 중립에 관한 기술들이 보고 되어지고 있으나 연료의 전환이 없이 화석연료를 이용한 탄소 중립은 기술적으로 한계에 도달한 실정이다.4-9)

따라서 기존 화석연료 추진 선박을 저탄소 청정 연료로 전환을 하여야만 한다. 화석연료 추진 선박을 LNG 추진 선박으로 전환하기 위해서는 저탄소 연료 공급 장치 FGSS(Fuel Gas Supply System)가 필수적으로 필요하다.10-11) LNG 연료 공급 장치 내부에 가스의 흐름을 제어하는 장치인 가스밸브 유니트 장치(Gas Valve Unite Device)가 있으며, 그중에서 가스의 유량과 압력을 제어하는 가스압력레귤레이팅 밸브 GRV(Gas Pressure Regulating Valve)가 핵심 부품이다. 본 연구에서는 저탄소 LNG 추진선박에 사용되어지는 연료공급장치의 가스압력레귤레이팅 밸브를 설계하여 밸브의 수치해석을 통해서 최적의 저탄소/무탄소 선박용 가스압력레귤레이팅 밸브를 개발하고자 한다.

본 연구에서는 가스 압력 레귤레이터 밸브를 유압 해석 프로그램인 AMesim을 이용하여 모델링을 하였고, 밸브의 성능에 영향을 미치는 주요 파라미터 변수의 변화를 통해 시뮬레이션을 수행하여 최적의 밸브를 설계하였다.12)

2. 가스압력레귤레이팅 밸브 모델링

2.1 구조 및 작동 원리

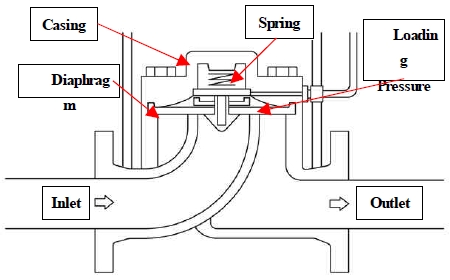

Fig. 1은 가스압력레귤레이터 밸브의 단면도를 나타낸다. Fig. 1에서 밸브 몸체(Valve Body)는 밸브의 케이싱(Casing)이며, 밸브 몸체 내부에 다이아프램을 기준으로 상부 체임버(Upper chamber)와 하부 체임버(Lower chamber)로 구성되어진다. 상부 체임버는 스프링(Spring)과 부하압력(Loading pressure)이 존재하며, 다이아프램 기준으로 상부 체임버의 부하압력은 공기압(Pneumatic)으로 내부를 채우고 있다. 일정한 압력으로 체임버에 압력을 가하고 있으며 댐핑 역할을 하고 스프링과 함께 다이아프램을 닫는 역할을 하게 된다. 상부 체임버의 부하압력과 스프링력(Spring force)을 조절하여 밸브의 개폐를 제어하는 중요한 역할을 한다. 다이아프램 기준으로 하부 체임버에서는 좌측과 우측, 즉 1차 측 입구와 2차 측 출구로 나누어지며, 1차 입구 측으로 고압의 LNG 가스가 배치되어 있으며, 2차 출구 측에는 저압의 LNG 가스가 흘러가도록 되어 있다. 고압의 LNG 가스의 유체력이 부하압력과 스프링력의 힘의 합력을 넘어서면 다이아프램이 열리면서 유체가 서서히 흐르며, 2차 출구 측으로 LNG 가스가 흐르는 메커니즘으로 작동되어진다.

2.2 이론적 배경

기체 모델은 이상 기체 방정식을 이용하여 다음과 같이 식 (1)로 정의 할 수 있다.

| (1) |

위 식에서 P는 압력, R은 기체 상수, T는 온도, ρ는 밀도이다. 위와 같이 이상 기체 방정식을 이용하여 밀도를 근사화했기 때문에, 실제 유체의 상태에 따라 2-Phase, Liquid 상태일지라도 기체라고 가정하여 계산하였다.

| (2) |

위 식에서 P1는 입구 측 압력, P2는 출구 측 압력, A는 다이어프램 면적, k는 스프링계수, x1-x2는 스프링변위, Fi는 스프링 초기의 힘이며, B는 댐핑 계수이다. Ftot는 상부 체임버의 힘과 하부 체임버의 힘의 합이다.

여기서 압력 레귤레이터 밸브에서 x2=0 즉 밸브의 움직임이 없으므로 댐핑 계수 0, 출구 유량이 0일 때 출구 압력이 P2z라 가정한다면 P2z의 식은 다음 식 (3)으로 정리할 수 있다.

| (3) |

식 (2)와 식 (3)을 이용하여 다음 식 (4)로 정리할 수 있다.

| (4) |

제어 성능이 뛰어난 압력 레귤레이터 밸브가 되기 위해서는 출구 포트로 흐르는 유량 Q가 넓은 범위에 걸쳐서 변하더라도 p2와 P2z 사이의 편차가 작아야 하므로, 이를 실현하기 위해 주 밸브의 스프링은 되도록 강성이 작은 것으로 결정하였다.

3. 시뮬레이션 결과 및 고찰

3.1 시뮬레이션 모델

본 연구는 4행정 LNG 이중연료를 사용하는 H사의 발전기를 대상으로 하였으며, 대상 엔진의 배기량 10,000 cc 이상, 발전 용량 500 kW 이상, LNG의 질량유량 250 kg/h, 입구압력 약 9 bar, 출구압력 약 5 bar, 온도 297.13 K의 조건이며, 연료 공급 파이프의 직경은 DN 50으로 설정하였다. 위의 경계 조건을 2.2절에 나타낸 식을 바탕으로 밸브의 성능을 결정하는 주요 변수인 강성계수(Spring stiffness), 개구면적(Opening area), 부하압력(Loading pressure)을 변화시켜 유압 해석 프로그램을 통해 가스압력 레귤레이팅 밸브를 모델링하여 시뮬레이션을 수행하였다. 시뮬레이션 해석에 이용된 파라미터는 Table 1과 같다.

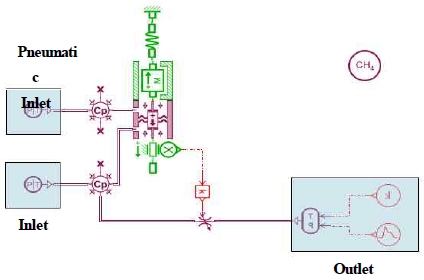

Fig. 2는 Fig. 1의 단면도를 토대로 만들어진 가스압력 레귤레이팅 밸브의 모델링을 나타낸다. 상부의 공기압 공급 장치는 부하압력을 일정하게 압력을 공급하는 장치이며, 하부의 LNG 공급 장치는 엔진의 부하에 따른 LNG 가스 유량을 일정하게 공급하는 역할을 한다. 주 밸브(Main Valve) 내부의 체임버에서 다이아프램을 들어 올리면 다이아프램의 변위가 발생되는데 다이아프램에 설치되어 있는 X 변위(Displacement) 센서를 통해 1차 이득(Gain)을 받아 신호로 전환하여 신호 증폭기를 통과해 가변오리피스 장치에 신호를 전달하면 가변오리피스 밸브의 개구면적을 제어하여 일정한 유량을 흐를 수 있도록 설계하였다.

3.2 강성계수(Spring stiffness)

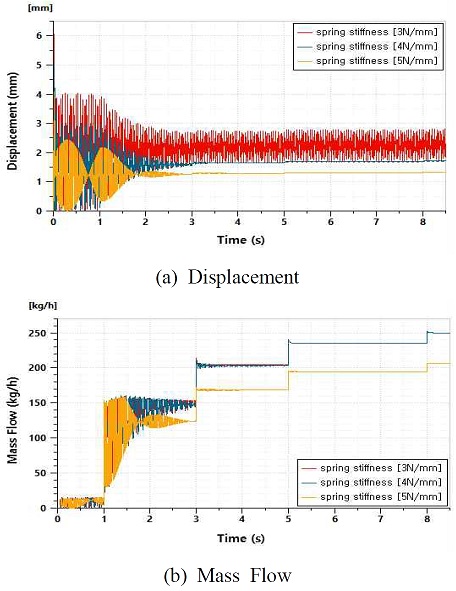

Fig. 3은 밸브의 주요 파라미터 변수인 강성계수를 3 N/mm, 4 N/mm, 5 N/mm의 3가지 조건 설정하였을 때 다이아프램의 변위와 질량유량을 나타낸다. Fig. 3의 (a)는 강성계수에 따른 다이아프램의 변위를 나타내며, 초기 1~1.5초 이내의 과도상태17)에서는 밸브에 LNG 가스가 들어와 밸브의 내부 체임버를 채우는 시간과 불규칙한 유체의 압력에 의해서 다이아프램이 최대 6 mm까지 큰 진폭으로 진동하는 것을 알 수 있었으며, 1초 이후에는 유량이 급격히 상승하면서 밸브가 열리는 것을 변위를 통해서 확인할 수 있었고, 약 2.5초 이내에 안정화되어 밸브의 변위가 각각 2 mm, 1.6 mm, 1.3 mm로 수렴되어짐을 알 수 있었다. 밸브의 스프링 강성계수 5 N/mm일 때 가장 빠른 응답 특성과 수렴되어지는 것은 스프링의 강성계수가 증가함에 따라 댐핑계수가 증가하여 진동 및 응답 특성이 개선되어지는 것으로 보인다.

Fig. 3의 (b)는 강성계수에 따른 질량유량을 나타내며, 강성계수가 3 N/mm, 4 N/mm일 때 1~3초 구간의 질량유량은 150 kg/h였고, 3~5초 구간에서는 250 kg/h, 5~8초 구간에서는 230 kg/h, 8초 이후에는 경계 조건인 250 kg/h가 충족되어짐을 알 수 있었다. 5 N/mm일 경우에는 1~2초 구간에서 질량유량이 큰 진폭으로 진동하였으며, 2초 이후에는 130 kg/h, 3~5초에는 170 kg/h, 5~8초 190 kg/h, 8초 이후에는 210 kg/h로 질량유량이 변화되어져 경계조건을 만족하지 못함을 알 수 있었다.

3.3 밸브의 개구면적(Opening area)

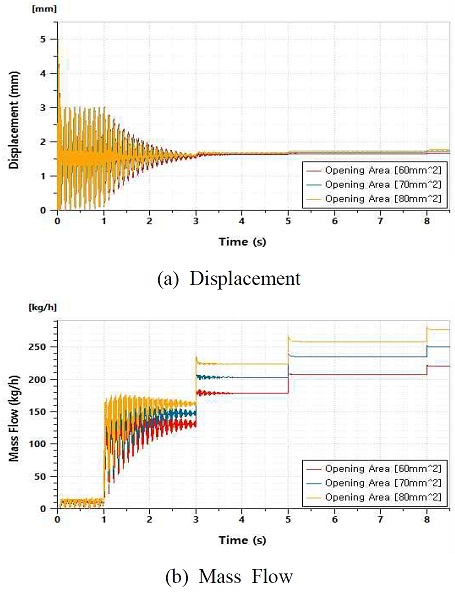

Fig. 4는 밸브의 주요 파라미터 변수인 개구면적을 60 mm2, 70 mm2, 80 mm2의 3가지 조건 설정하였을 때 다이아프램의 변위와 질량유량을 나타낸다. Fig. 4.의 (a)는 개구면적에 따른 다이아프램의 변위를 나타내며, 초기 1~3초 이내의 과도상태에서는 최대 진폭 4.2 mm까지 큰 진폭으로 진동하는 것을 알 수 있었으며, 2.5초 이후에 다이아프램이 안정화 되어져 변위가 3가지 조건 모두 1.6 mm로 수렴되어짐을 알 수 있었다. Fig. 4의 (b)는 개구면적에 따른 질량유량을 나타내며, 개구 면적 60 mm2일 때 1~3초 구간에서 진동이 발생되어지며, 질량유량은 130 kg/h, 3~5초 구간의 질량유량은 170 kg/h, 5~8초 구간에서는 200 kg/h, 8초 이후에는 210 kg/h로 경계조건에 만족하지 못함을 알 수 있었다. 개구 면적 70 mm2일 때 1~3초 구간의 질량유량은 150 kg/h이며, 3~5초 구간의 질량유량은 200 kg/h, 5~8초 구간에서는 220 kg/h, 8초 이후에는 250 kg/h로 경계조건에 만족함을 알 수 있었다. 개구면적 80 mm2일때 1~3초 구간의 질량유량은 160 kg/h이며, 3~5초 구간의 질량유량은 220 kg/h, 5~8초 구간에서는 250 kg/h, 8초 이후에는 270 kg/h로 경계조건이 초과되어짐을 알 수 있었다. 밸브 개구면적의 파라미터 변수가 다이아프램 밸브의 변위에는 직접적으로 관여는 하지 않으나, 질량유량에서는 뚜렷한 차이가 발생되어짐을 알 수 있었다.

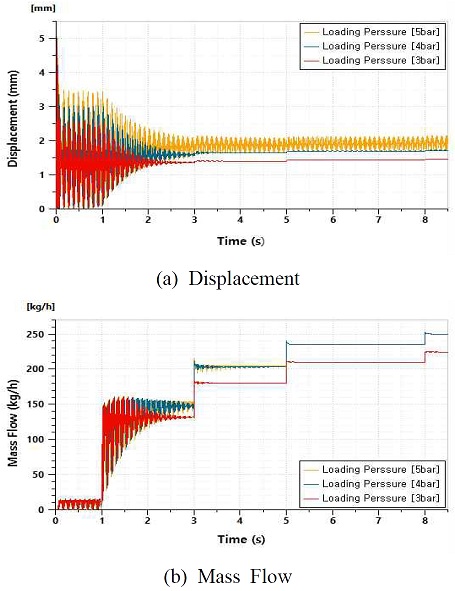

3.4 부하압력(Loading pressure)

Fig. 5는 밸브의 주요 파라미터 변수인 부하압력을 2 bar, 3 bar, 4 bar의 3가지 조건 설정하였을 때 다이아프램의 변위와 질량유량을 나타낸다. Fig. 5의 (a)는 부하압력에 따른 다이아프램 변위을 나태내며, 초기 1~2초 이내의 과도상태에서는 최대 진폭 5 mm까지 진동이 발생되어짐을 알 수 있었으며, 2.5초 이후에는 부하압력이 3 bar일 경우 다이아프램 변위가 1.8 mm, 4 bar일 때는 1.6 mm, 5 bar에서는 1.4 mm로 수렴되어짐을 알 수 있었다. 부하압력 3 bar일 때 가장 빠른 응답성 특성과 수렴되어지는 것은 상부 체임버 내부에 부하압력과 스프링력의 합이 1차측보다 낮게 설정되어져 밸브 내부에 LNG 가스가 바이패스(bypass)하여 통과하므로 변위의 진동이 작아짐을 알 수 있었다. Fig. 5의 (b)는 부하압력에 따른 질량유량을 나타내며, 3 bar일 경우 1~3초 구간의 질량유량은 130 kg/h, 3~5초의 질량유량은 180 kg/h, 5~8초 구간에서는 200 kg/h, 8초 이후에는 220 kg/h로 경계 조건에 충족되어지지 않음을 알 수 있었다. 부하압력 4 bar와 5 bar일 때, 1~3초 구간의 질량유량은 150 kg/h였고, 3~5초의 질량유량은 210 kg/h, 5~8초 구간에서는 230 kg/h, 8초 이후에는 250 kg/h로 경계 조건에 충족되어짐을 알 수 있었다.

4. 결 론

본 연구는 4행정 LNG 이중연료를 사용하는 H사의 발전기를 대상으로 하였으며, 최대부하 질량유량 250 kg/h, 입구압력 약 9 bar, 출구압력 약 5 bar로 설정하였고, 밸브의 성능을 결정하는 주요 파라미터 변수인 강성계수, 개구면적, 부하압력을 변화시켜 시뮬레이션을 통해 최적의 가스레귤레이팅 밸브를 설계하고자 하였으며, 다음과 같은 결론을 얻을 수 있었다.

1) 스프링 강성계수가 증가됨에 따라 5 N/mm 일 때 다이아프램의 변위가 가장 빠른 응답특성과 수렴되어짐을 알 수 있었고, 질량유량은 강성계수가 3 N/mm, 4 N/mm일 때 경계 조건인 250 kg/h가 충족되어짐을 알 수 있었다.

2) 개구면적에 따른 다이아프램의 변위는 2.5초 이후에 3가지 조건 모두 1.6 mm로 수렴되어짐을 알 수 있었고, 질량유량은 60 mm2일 때 210 kg/h 으로 경계조건에 만족하지 못하였으며, 개구면적 70 mm2일 때 250 kg/h, 80 mm2일 때 270 kg/h로 경계조건을 충족되어짐을 알 수 있었다.

3) 부하압력에 따른 다이아프램의 변위는 3 bar일 경우 1.8 mm, 4 bar일 때는 1.6 mm, 5 bar에서는 1.4 mm로 수렴되어짐을 알 수 있었고, 질량유량은 3 bar일 경우 220 kg/h로 경계 조건에 충족되어지지 않음을 알 수 있었고, 부하압력 4 bar와 5 bar일 때 250 kg/h로 경계 조건에 충족되어짐을 알 수 있었다.

― 기 호 설 명 ―

| Ftot : | 밸브 전체 힘 [N] |

| k : | 강성계수 [N/mm] |

| Fi : | 스프링 초기 힘 [N] |

| Pi : | 입구 측 압력 [bar] |

| Po : | 출구 측 압력 [bar] |

| P2z : | 출구 측 압력 [bar] |

| A1 : | 다이아프램 면적 [mm2] |

| x1 : | 스프링 영점 [mm] |

| x2 : | 스프링 변위 점 [mm] |

| R : | 기체 상수 [J/mole·K] |

| : | 입구 측 질량유량 [kg/h] |

| m : | 유체 질량 [kg] |

| u : | 유체 속도 [mm/s] |

| T : | 유체 온도 [K] |

| B : | 댐핑 계수 [N·s/m] |

| v : | 부피 [mm3] |

| hi : | 입구 측 엔탈피 [kJ/kg] |

| Cd : | 유량 계수 |

그리스 문자

| ρ : | 밀도 [kg/m3] |

| γ : | 비열비 |

| ψ : | 유동 함수 |

Acknowledgments

본 과제(결과물)는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0) 및 정부(산업통상자원부, P0001968)의 재원으로 한국산업기술진흥원의 지원을 받아 연구되었음.

Author contributions

S. H. Han; Project administration, Resources, Supervision and Validation. Y. J Choi; Data curation, Software and Writing-original draft, Investigation and Writing-review & editing. D. A. Pam; Formal analysis, Visualization.

References

-

H. R. Lee, J. H. Ahn, B. H. Ahn and H. Y. Kim, 2015, “Design and Evaluation of a Crankcase Relief Valve Spring for LNG-Fueled Ships”, Journal of the Korean Society of Manufacturing Technology Engineers, 24(3), 263-269.

[https://doi.org/10.7735/ksmte.2015.24.3.263]

- R. T. Jung, 2011, “Recent International Development on the Technical and Operational Measures of IMO’s CO2 Emission Control From Ships”, Journal of the Korean Society, 14(1), 65-71.

-

K. H. Seo and J. U. Lee, 2022, “Performance of Propulsion System for LNG Carrier Based on the IMO Emission Factor and Data from the Operating Ship”, Journal of Power System Engineering, 26(1), 72-82.

[https://doi.org/10.9726/kspse.2022.26.1.072]

- C. Y. Ye and D. J. Kim, 2022, “Carbon Neutrality Issues in the 2050 Transportation Sector and Their Response”, Journal Korea Transport Institute, 288(2), 6-16.

-

J. W. Seo, J. J Yang, J. H. Kim and J. W. Lim, 2017, “A Study on Performance Characteristics with the Control System of CNG Regulator”, Journal of the Korean Institute of Gas, 21(3), 33-38.

[https://doi.org/10.7842/kigas.2017.21.3.33]

-

J. W. Kim, 2018, “A Study on Environmental and Economic Cost Analysis of Coal Thermal Power Plant Comparing to LNG Combined Power Plant”, Asia-Pacific Journal of Business, 9(4), 67-84.

[https://doi.org/10.32599/apjb.9.4.201812.67]

-

W. J. Lee, J. H. Choi and K. H. Cho, 2015, “Experimental Study on Reduction of Emissions for Marine Diesel Engines with a Double Post Injection”, Journal of the Korean Society of Marine Engineering, 39(4), 418-424.

[https://doi.org/10.5916/jkosme.2015.39.4.418]

-

Y. H. Ryu, T. W. Kim, J. S. Kim and J. G. Nam, 2017, “Experimental Study of NOx Reduction in Marine Diesel Engines by Using Wet-type Exhaust Gas Cleaning System”, Journal of the Korean Society of Marine Engineering, 41(3), 216-221.

[https://doi.org/10.5916/jkosme.2017.41.3.216]

-

K. S. Jo, Y. J. Choi and S. H. Han, 2022, “Analysis of the Exhaust Gas Characteristics by Load of Marine Diesel Engine Using Bio Diesel”, Journal of Power System Engineering, 26(3), 14-22.

[https://doi.org/10.9726/kspse.2022.26.3.014]

-

G. Y. Park, J. M. Cheon and K. H. Cho, 2018, “Operational Characteristic of High-pressure LNG Fuel Gas Supply Systems”, Journal of the Korean Society of Marine Engineering, 42(6), 419-426.

[https://doi.org/10.5916/jkosme.2018.42.6.419]

- Amesim Library Manual, 2022, LMS S/W

-

C. T. Lee, 2017, “A Study on the Optimization Design of Check Valve for Marine Use”, Journal of the Korean Society for Power System Engineering, 21(6), 56-61.

[https://doi.org/10.9726/kspse.2017.21.6.056]

- Y. I. Lee, 2019, “Hydraulic Engineering”, MoonUnDang, Seoul, 255-260.

- Dr.-Ing, “Pneumatic Drives”, Springer, Germany, 34-35.

- Y. M. Park, O. C. Kwon, Y. I Kim, H. J, Kim, K. G. Park, Y. K. Shin, S. H. Lee, H. M. Jang, J. H. Jeong and G. M. Choi, 2015, “Fundamentals of Thermodynamics”, Text books, Seoul, 638-643.

-

J. A. Choi and J. S. Jang, 2022, “Modeling and Verification of Pressure Control Valve Considering Phase Change of CO2”, Journal of the Korea Society of Mechanical Engineers, 44(9), 557-566,

[https://doi.org/10.3795/KSME-B.2020.44.9.557]

-

M. Ramzan and A. Maqsood, 2016, “Dynamic Modeling and Analysis of a High Pressure Regulator”, Mathematical Problems in Engineering, 2016, 1-8.

[https://doi.org/10.1155/2016/1307181]