긴급후진 시 추진 축계에 발생하는 비틀림 응력과 피로 수명 분석

초록

선박 추진축 손상사고의 주요 원인은 비틀림 응력과 피로로 조사되었으며, 선행연구에서 충돌후진 운항이 추진축에 상당한 크기의 비틀림 응력을 일으킨다고 언급하였다. 하지만 후진 운전이 추진축의 피로와 피로 수명에 미치는지 영향을 객관적인 수치를 활용하여 그 관계를 분석한 연구는 부족한 실정이다. 따라서 본 연구에서는 중형 탱커선을 대상으로 직접 후진 운항을 실시하고 이때 발생한 비틀림 응력을 계측하여 추진축 피로 수명에 미치는 영향을 연구하였다. 피로 손상은 Palmgren-Miner 방정식과 피로-수명 선도를 기반으로 계산되었다. 그 결과, 후진 운항 실행 후 비틀림 응력이 급격히 증가하였으며, 피로 손상의 대부분이 이때 발생한 것으로 확인되었다.

Abstract

It was reported that most ship shaft damages were caused by torsional stress and fatigue, and previous research suggested that implementing crash astern causes a high level of torsional stress on propulsion shaft of a ship. However, existing studies are insufficient to explore how the astern maneuver influences shaft fatigue life. Therefore, this study carried out a crash astern with a medium-sized tanker and the torsional stress generated at this time was measured to study the effect on the fatigue life of the propulsion shaft. The accumulated shaft fatigue was calculated based on the stress-number of cycles curve and the Palmgren-Miner equation. As a result, the measured data showed that after performing the astern mode, the torsional stress increased dramatically and the major fatigue damage were observed.

Keywords:

Crash Astern, Torsional Stress, Stress-number of Cycles Curve, Fatigue Life키워드:

긴급후진 운항, 비틀림 응력, 피로-수명 선도, 피로 수명1. 서 론

1.1 연구 배경 및 목적

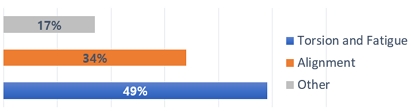

선박의 추진 축계가 받는 진동의 종류는 크게 기관 본체 진동과 축계의 비틀림 진동, 종진동, 횡진동으로 나뉜다. 1900년 독일인 Bauer가 19세기 말부터 20세기 초에 걸쳐 발생한 이유를 알 수 없는 축계 절손 사고의 주된 원인이 비틀림 진동일 것이라는 가정을 처음 제시한 후 2년에 걸쳐 Gumbel과 Frahm이 이를 증명하였다.1) 그 후 축계 비틀림 진동에 관한 연구 중요성이 커지게 되고 진동을 제어하여 축계 안정성을 도모할 수 있는 방법이 고안되었지만, 그럼에도 불구하고 2002년 국제내연기관연합회(CIMAC) 작업반(WG) 14에서 미국선급협회가 발표한 축계사고 통계자료2)를 보면 최근까지도 Fig. 1과 같이 사고 원인의 49%가 재료의 비틀림과 피로파손에 의한 것이라고 보고되었다.

선박에서 허용 범위를 벗어나 상당한 크기의 비틀림 응력이 발생 가능한 운전모드는 주기관에서 발생하는 가진력의 주기와 고유진동수가 일치하여 공진이 발생하는 운전금지구역(Barred Speed Range)를 통과하거나3) 정상 운전 중에 긴급정지(Crash stopping), 긴급후진(Crash astern)과 같이 추진 축계의 회전 방향을 반대로 하는 후진 운전을 해야 할 때로 꼽을 수 있다. 그중 여러 논문4-6)에서 선박이 후진 운전을 해야 할 때 상당한 크기의 비틀림 응력이 발생한다고 지적하였음에도 불구하고 후진 운전 시 발생하는 비틀림 응력 변화를 구체적으로 파악하고 해당 운전모드가 추진축의 피로와 피로 수명 단축에 미치는 영향에 관한 연구는 부족한 실정이다.

현재까지 긴급후진 운항 모드에 관한 연구 동향은 대부분 운항모드를 시뮬레이션으로 구현하거나7), 긴급정지 시 선로 거리를 줄이기 위한 엔진 최적 운전 방법8)에 관한 연구들이었다.

따라서 본 논문에서는 중형 유조선을 대상으로 만재흘수 상태에서 긴급후진에 준하는 공시 운전(Official Sea-trial) 절차를 따른 후진 운항모드를 실시하여 이때 발생하는 비틀림 응력 데이터를 계측하여 비틀림 응력 변화를 파악하고 피로-응력 선도(S-N Curve)를 근거로 긴급후진 운전이 축의 피로 수명에 미치는 영향을 연구하고자 한다.

2. 연구 방법

2.1 대상선박과 측정장비의 구성

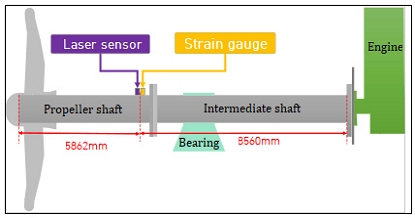

Table 1은 대상선박의 추진계 사양이며 Fig. 2는 비틀림 응력 측정을 위해 시험선에 설치된 레이저 센서와 스트레인 게이지의 위치를 나타낸다. 레이저 센서로 축계의 분당 회전수를 측정했으며, 휘스톤 브리지(Wheatstone bridge) 회로의 스트레인 게이지를 활용하여 축계에 작용한 토크 값을 추적할 수 있도록 했다.

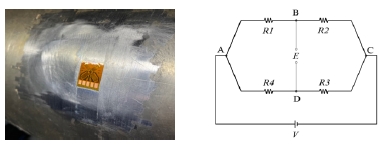

스트레인 게이지는 Fig. 3에서 보는 바와 같이 4개의 저항 R1, R2, R3, R4와 입력전압 V, 출력 전압 E로 구성되어 있다. 게이지는 토크에 의한 축의 비틀림과 같이 미소한 물리적 변화량을 계측하는데 용이하게 사용된다.9) 그 원리는 축의 변형률과 저항의 변화량 인자 비율이 반영된 게이지의 게이지 팩터(Gauge factor)를 활용하는 것이다. 식 (1)과 같이 저항의 변형에 비례하는 회로의 출력 전압량을 구하고 본 전압량을 식 (2)에 대입하면 식 (3)을 통해 축계에 작용한 토크 값을 계산할 수 있다.

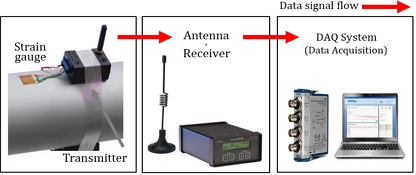

계측된 값을 컴퓨터로 전달하기 위해 Fig. 4와 같이 텔레메트리 시스템을 구성하여 데이터를 수집하였다.

| (1) |

| (2) |

| (3) |

2.2 시험 절차

긴급후진 운항 시험절차는 조선소에서 선박 건조 후 선주에게 인도되기 전 수행하는 공시 운전(official sea-trial) 절차를 따랐다. 대상 선박이 상용출력(Normal Continuous Rating, 이하 NCR) 부하로 운전 중일 때 엔진에 정지신호를 주어 엔진 부하를 낮추고, 축의 회전속도가 15 rpm으로 떨어졌을 때 후진 신호를 주어 추진 축계의 역회전을 시작하였다. 후진 운전 시작 후 역방향 회전수를 약 65 rpm까지 상승시키고 6분 정도 후진 운전을 유지한 후 시험을 종료하였다.

공시운전 절차에 따라 수행한 긴급후진 운항은 축계의 추력 방향과 선박의 운동방향에 따라 크게 네 가지 상태로 구분된다.

첫번째는 선박의 윈드밀(Windmill) 상태로 엔진 출력이 NCR일 때 정지신호를 주어 추진계에 동력 공급이 중단되었지만 관성에 의하여 선박은 전진하는 상태이다. 두 번째는 축계 추력방향은 후진방향인 반면, 선체 운동은 전진을 하고 있는 상태로 축계 회전속도가 15 rpm으로 감소할 때 엔진에 후진운전신호를 주어 축계는 역회전을 시작하지만 선박은 관성에 의해 계속 전진한다. 그 다음 축계의 후진추력방향과 전진방향의 힘이 같아지는 스탠드 스틸(Stand still) 상태가 나타나며, 운항속도는 0 knot에 가깝고 전체 공시 운전 과정에서 짧은 시간 관찰된다. 마지막으로 축계 추력방향과 선체 운동방향이 후진 운항에 맞게 각각 역회전 및 후진 운전하게 된다.

2.3 축의 피로 수명 계산방법

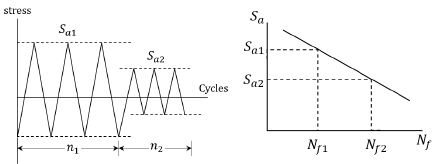

재료가 항복강도보다 작은 응력을 반복적으로 받는 것을 피로(Fatigue)라고 하며, 피로파괴(Fatigue failure)는 피로로 인한 재료 파단을 뜻한다.10) 이때 피로파괴가 발생하기까지 적용된 반복하중의 횟수를 피로수명(Cycles to failure)이라 하며, 피로수명과 교번응력(Sa)관계를 log-log scale로 표현한 것을 S-N선도라 한다. 현실에서는 재료에 일정한 진폭의 교번응력보다는 운전모드와 환경에 따라 다양한 크기의 응력인 가변응력(Variable stress)에 의한 피로누적이 발생한다. 가변응력에 의한 피로수명을 계산하기 위해 Fig. 5의 S-N선도와 식 (4)의 Palmgren-Miner식을 활용할 수 있다.11) 임의의 크기의 교번 응력이 재료에 작용하여 실제 누적된 사이클 수를 ni이라고 정의하며, Nfi는 피로 파손이 일어나는 사이클 수, 즉 피로 수명을 뜻한다. 해당 식에서 하나의 항은 임의의 교번응력에 의한 부분손상(Fractional damage)이다.

| (4) |

상기 내용을 바탕으로 선박의 추진축을 반복 하중을 받는 재료라고 간주하여 추진축의 피로 수명에 관해 정의된 규정은 DNV-CG-0038 Calculation of shafts in marine application12)이 유일하며, 독일의 샤프트 부하 용량 계산 기준서인 Calculation of load capacity of shafts and axles DIN 743을 바탕으로 한다. 해당 DNV 기준서는 시간영역에서 피로 누적을 계산할 수 있게 하였다.13)

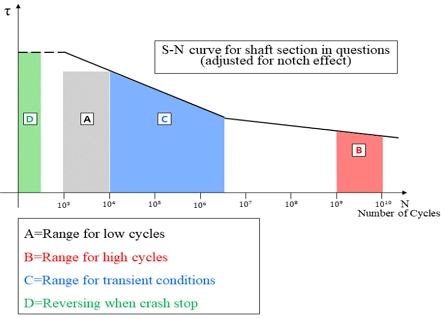

Fig. 6은 기준서에서 제시하는 반복응력의 피로 수명에 관한 것으로, 이는 선박의 운항모드에 따라 추진축에 발생하는 다양한 범위의 비틀림 응력을 거시적으로 표현한 것이며, 축이라는 재료의 일반적인 피로-수명 선도라고 이해할 수 있다. 추진축의 피로-수명 선도는 축계 사양에 따라 다르며 시험선의 고유한 선도를 그리기 위해 DNV-CG-0038에서 제시하는 피로 기준(Fatigue criteria)를 따랐다.

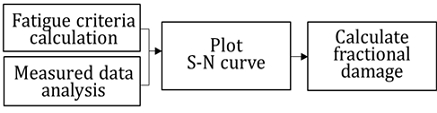

상기 내용을 종합하여 본 연구에서 도출하고자 하는 축의 피로 수명을 계산하는 전체 과정은 Fig. 7과 같으며, 각 단계별 자세한 내용은 다음과 같다.

첫 번째는 앞서 설명하였듯이 시험선의 고유한 피로-수명 선형 그래프를 그리기 위한 두 가지 기준점 저 사이클 (Low-cycle fatigue, 이하 LCF), 고 사이클 (High-cycle fatigue, 이하 HCF)을 찾는 피로 기준 계산이다. 계산과정에서 Table 2의 시험선 축계요목이 반영되었으며, LCF는 피로-수명 선도에서 104의 반복하중 횟수에 축이 파단되는 지점을 뜻하며 HCF는 3×106번의 반복하중이 작용하면 축이 파단되는 지점을 의미한다.

LCF(τvLC), HCF(τvHC) 기준의 자세한 정의와 복잡한 계산 과정은 DNV-CG-0038에서 확인할 수 있으며, 본 논문에서는 축계 사양에 맞게 도출된 최종 기준 계산식 (5), (6)을 적용하였다.

| (5) |

| (6) |

- S, 안전계수 σy, 항복강도

- J, 영향계수 λ, 속도비

- τ0, MCR에서의 공칭응력

- τ, rpm에 따른 공칭응력

이에 따라 시험 선박의 중간축의 LCF, HCF 기준값은 Table 3과 같다.

여기서 주목할 점은 rpm에 따라서 두 기준값이 변한다는 점이다. 이것은 피로 수명 해석을 위해 피로-수명 선도를 그리기 위한 두 기준점 τvLC, τvHC 이 rpm에 따라 다르며, 중간축의 고유한 피로-수명 선도가 축의 분당 회전수에 따라 각기 다르다는 것을 뜻한다.

두 번째 단계는 계측된 데이터를 분석 및 가공하는 단계로 실제 긴급후진을 수행하여 계측된 데이터를 시간에 따른 비틀림 응력변화와 평균 응력을 확인할 수 있도록 데이터를 분석하였다.

3. 결 과

3.1 계측된 비틀림 응력 분석

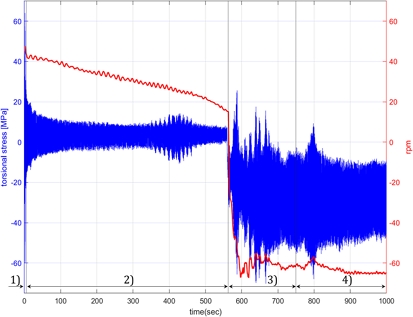

본 연구에서 수행한 긴급후진 운전모드에서 계측된 비틀림 응력을 분석한 결과는 Fig. 8과 같다.

1)에서 엔진의 연료 공급이 차단되면 2)와 같이 축계의 분당 회전수는 서서히 줄어들기 시작한다. 15 rpm으로 엔진 부하가 떨어진 시점에 후진 운항모드를 시행하였다. 회전수가 증가함에 따라 추진 축계는 과도 상태가 되어 비틀림 응력이 급격히 증가하는 것을 3)에서 확인할 수 있다. 과도 상태를 지나 역방향 회전수가 65 rpm, NCR의 78%에 도달하여 운전이 어느 정도 진행되면 4)와 같이 응력이 상대적으로 줄어드는 것을 확인하였다. 1)~4)의 경계는 선박의 엔진 사양과 선박의 크기 및 흘수 상태에 따라 달라진다.14)

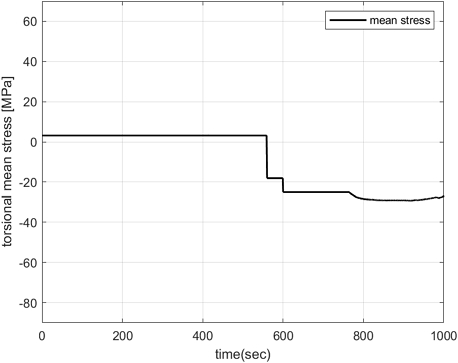

3.2 평균응력 변화

아래 Fig. 9는 시간에 따른 비틀림 평균응력변화를 나타낸 것이다. 그림에서 보는 바와 같이 평균응력은 후진 운항모드가 시행되기 전까지 거의 ‘0’에 가깝다가 축계의 역방향 회전이 시작되면서 평균 응력의 절댓값이 증가하는 것을 확인할 수 있다. 평균 응력의 변화는 피로 수명에 영향을 미치는데 이를 평균응력 효과라고 한다. 평균응력 효과란 응력진폭이 같더라도 평균 응력이 ‘0'이 되는 양진에서 평균응력이 ‘0’을 벗어나는 편진 인장 반복응력이 하중으로 작용하면 재료의 피로수명은 줄어들고 피로한계응력 또한 감소하게 된다. 이를 통해 후진 운항모드가 축의 피로 수명 단축에 영향을 미치는 것을 확인할 수 있었다.

3.3 주요 부분 손상

Table 5에서 보는 바와 같이 시험 시작 후 587초에 역회전으로 인한 최대 비틀림 응력이 확인되었다. 이에 따라 긴급후진 운항모드 시작 시 추진축에 가장 큰 부분손상이 발생하였음을 알 수 있었다.

3.4 긴급후진 운항모드에 따른 피로수명

계측 데이터를 분석하여 계산된 부분손상의 총계, 다시 말해 해당 시험선이 만재흘수(Full laden)상태에서 긴급후진 운항모드를 1회 실시할 때 축에 누적된 손상은 5.15×10-06이었다. 해당 값이 1에 도달하면 축은 피로 파괴되는 것으로 이해할 수 있는데, 피로 누적 1을 축의 수명을 30년으로 대입하여 가정한다면 본 시험을 통해 누적된 손상 5.15×10-06은 1.35시간에 해당하였다. 시험 선박 축의 생애를 30년으로 가정하면 본 실험과 동일한 방법 및 과정으로 긴급후진 1회 운전 시 축의 수명이 1.35시간 단축되며, 2회 운전 시 2.7시간, n회 운전 시 1.35n시간 단축되는 것을 유추할 수 있었다.

4. 결 론

본 연구를 통한 결론은 다음과 같다.

1) 후진운전 실행 후 최대 편진폭이 47.62 MPa에 달하는 비틀림 응력이 발생하고, 평균응력 값이 ‘0’을 벗어나는 평균 응력 효과가 발생하는 것을 확인하였다. 이를 통해 후진 운전은 축의 피로 수명을 단축시키는 부정적인 영향을 미치는 것을 확인할 수 있었다.

2) 연구 대상 선박인 중형 유조선은 만재흘수 조건에서 실행된 후진 운항으로 인해 5.15×10-06 만큼의 부분 손상을 입었으며, 이 값을 선박의 수 명 30년에 대입하여 후진 운항이 축 수명 1.35 시간을 소모하였음을 유추할 수 있었다.

Acknowledgments

본 연구는 해양수산부와 해양수산과학기술진흥원 연구비 지원으로 수행된 '자율운항선박 기술개발사업(2020615) 및 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구결과이며, 2023년 석사 학위 청구 논문 중 일부입니다.

Author contributions

H. J. Choi; Conceptualization, Data curation, Formal analysis, Investigation, Methodology, Visualization, Resources, Writing-original draft. K. H. Seo; Investigation, Writing-review & editing. Y. M. Kim; Investigation, Visualization. J. W. Lee; Supervision, Validation, Writing-review & editing. J. U. Lee; Funding acquisition, Project adminstration, Supervision, Validation, Writing-review & editing.

References

- H. J. Jeon, 1986, “Marine Power Transmission Equipments”, Taehwa Publishing, Pusan, 155.

- American Bureau of Shipping, 2002, Shaft Failure Statistics for CIMAC Working Group No. 14 Meeting.

- H. J. Joen and D. C. Lee, 2003, “Vibration of Propulsion Shafting”, Dasom, Pusan, 2.

-

G. Jr. and P. D., 1941, “Stopping and backing trials of a destroyer”, Journal of the American Society for Naval Engineers, 53(1), 76-119.

[https://doi.org/10.1111/j.1559-3584.1941.tb01511.x]

-

D. C. Lee and S. H. Kim, 2007, “An Estimation on Two Stroke Low Speed Diesel Engines' Shaft Fatigue Strength due to Torsional Vibrations in Time Domain”, Transactions of the Korean Society for Noise and Vibration Engineering, 17(7), 572-578.

[https://doi.org/10.5050/KSNVN.2007.17.7.572]

-

L. Oneto, A. Coraddu, P. Sanetti, O. Karpenko, F. Cipollini, T. Cleophas and D. Anguita, 2017, “Marine safety and data analytics: Vessel crash stop maneuvering performance prediction”, International conference on artificial neural networks, Springer International Publishing, Part II 26, 385-393.

[https://doi.org/10.1007/978-3-319-68612-7_44]

-

H. Y. Wang, H. Y. Tang and J. H. Sun., 2012, “Modeling and simulation of marine diesel propulsion system in ship maneuvering condition.” Advanced Materials Research. 354, 472-477.

[https://doi.org/10.4028/www.scientific.net/AMR.354-355.472]

-

D. I. F. Wirz, 2012, “Optimisation of the crash-stop manoeuvre of vessels employing slow-speed two-stroke engines and fixed pitch propellers”, Journal of Marine Engineering & Technology, 11(1), 35-43.

[https://doi.org/10.1080/20464177.2012.11020259]

- D. J. Inman, 2014, “Engineering vibration (International edition)”, Pearson, Essex, 590.

- R. C. Hibbeler, 2011, “Mechanics of materials”, Pearson Educación, 108.

- R. I. Stephens, A. Fatemi, R. R. Stephens and H. O. Fuchs, 2001, “Metal fatigue in engineering”, John Wiley and Sons. 274-276.

- DNV GL, 2021, DNV-CG-0038 “Calculation of shafts in marine applications”.

-

R. D. Barro, Q. D. Vuong and D. C. Lee, 2018, “Marine intermediate shaft fatigue strength and lifetime during barred speed range passing”, Transactions of the Korean Society for Noise and Vibration Engineering, 28(3), 259-263.

[https://doi.org/10.5050/KSNVE.2018.28.3.259]

- J. W. Hur, H. Lee and B. J. Chang, 2011, “Propeller loads of large commercial vessels at crash stop”, Second International Symposium on Marine Propulsors smp. 11.

- IACS M68, 2021, “Dimensions of propulsion shafts and their permissible torsional stresses”.