LNG 선박용 가스압력레귤레이팅 밸브 설계 및 수치해석에 관한 연구

초록

해양환경 보호와 대기질 개선이라는 공동의 목적을 달성하기 위해 선박의 황산화물 배출과 이산화탄소 배출 규제를 지속적으로 강화되고 있다. 2020년 1월부터 국제항해에 종사하는 모든 선박은 유황 함유량 0.5% m/m 이하의 선박 연료유를 사용해야만 한다. 따라서 글로벌 해운기업들은 이러한 규제 조치에 대응하기 위하여 저유황유와 혼합유를 사용하고, 새로운 탈황설비(scrubber)를 설치하고, 액화천연가스(LNG) 연료 전환하는 방식을 택하고 있다. 조선업계는 기존 선박 연료유 대신 LNG 연료로 쓰이는 친환경 선박(Green ship)이 차세대 조선산업을 이끄는 성장동력이 될 것으로 기대하고 있다. 본 연구에서는 수치해석 시뮬레이션 프로그램인 ANSYS를 이용하여 LNG 선박용 가스압력레귤레이팅 밸브를 모델링 및 설계하였고, 구조 및 유동 해석을 통하여 구조적 안전성과 유동 특성을 파악하여 최적의 가스압력레귤레이팅 밸브를 개발하고자 한다.

Abstract

To achieve the common purpose of protecting the marine environment and improving air quality, regulations on sulfur oxide and carbon dioxide emissions from ships are continuously strengthened. From January 2020, all ships engaged in international navigation must use ship fuel oil with a sulfur content of 0.5% m/m or less. Therefore, global shipping companies choose to use low sulfur and mixed oil, install new desulfurization facilities (scrubber), and convert liquefied natural gas (LNG) fuel to cope with these regulatory measures. The shipbuilding industry expects that green ship, which is used as LNG fuel instead of existing ship fuel oil, will be a growth engine leading the next-generation shipbuilding industry. This study modeled and designed a gas pressure regulating valve for LNG ships using Ansys, a numerical analysis simulation program, and aims to develop an optimal gas pressure regulating valve by identifying structural safety and flow characteristics through structure and flow analysis.

Keywords:

Scrubber, Liquefied Natural Gas (LNG), Green Ship, Gas Pressure Regulating Valve (GRV), Ansys키워드:

탈황설비, 액화천연가스, 친환경 선박, 가스압력레귤레이팅 밸브, 앤시스1. 서 론

1972년 UN 회의에서 황산화물(Oxides of Sulphur : SOx) 및 질소산화물(Oxides of Nitrogen : NOx)과 연계된 산성비의 문제점이 제기되기 시작된 이래로 국제해사기구(International Maritime Organization : IMO) 및 전 세계 국가들은 더 이상 피할 수 없는 해양 환경보호와 대기질 개선에 대한 공동의 목적을 달성하기 위하여 선박의 황산화물 배출규제 및 이산화탄소 배출규제를 지속적으로 강화하고 있다. 특히 2020년 1월부터 국제항해에 종사하는 모든 선박은 황 함유량 0.5% m/m 이하의 선박 연료유를 사용해야만 한다. 따라서 글로벌 해운기업들은 이러한 규제 조치에 대응하기 위하여 저유황유의 사용, 혼합유의 사용, 탈황설비(scrubber)의 신규 설치, LNG 연료 전환 등을 선택하고 있다.1,2)

LNG 연료의 경우 기존의 고유황유를 대체하면서 해양 환경을 보호할 수 있는 현실 가능한 대체 수단으로 평가되고 있다. 또한 LNG 연료의 경우 배출되는 미세먼지 및 황산화물은 90∼95%, 질소산화물 70∼80%, 이산화탄소 약 20∼25%가 감소되는 것으로 분석되었기 때문이다.3)

현존선의 경우, 2024년부터 운항 거리, 연료 소모량 등 1년간의 운항 정보를 기반으로 매년 선박 탄소집약도 지수를 계산하여야 하며, 2019년 선박 탄소집약도 지수를 기준으로 2020~2023년까지는 총 5%를 2024~2026년까지는 매년 2%씩 선박 탄소집약도 지수를 낮추어야만 한다. 이처럼 강화되고 있는 탄소 중립 규제를 만족하기 위해서 많은 해결 방안과 기술의 개발이 필요한 실정이다.4,5)

연료공급장치(Fuel Gas Supply System : FGSS)는 LNG 추진 선박으로 전환하기 위해서 필수적인 장치이며 가스 유량 및 압력을 제어하는 가스압력레귤레이팅밸브(Gas Pressure Regulating Valve : GRV)가 핵심부품이다. 따라서 고부가 가치 선박 중의 하나인 LNG선에 장착되어지는 가스 레귤레이팅 밸브 개발이 반드시 필요하다.6-8)

LNG 선박용 가스압력레귤레이팅밸브에 대한 연구로 Kim et al.9)은 가스 엔진용 압력 제어밸브 용량에 대한 경험적인 자료를 기반으로 다양한 기법을 통한 역설계를 시도하였고, Lee et al.10)은 LNG 연료추진 선박용 크랭크실 릴리프밸브에 장착된 스프링에 대한 설계 및 평가 연구, Choi et al.11)은 LNG 선박용 다이아프램식 가스압력레귤레이팅 밸브를 이용하여 밸브 성능에 영향을 미치는 주요 파라미터 변수의 변화를 통한 압력 및 유량의 동특성에 대한 연구가 진행되었다.

본 연구에서는 수치해석 시뮬레이션 프로그램인 ANSYS를 이용하여 LNG 선박용 가스압력레귤레이팅밸브(GRV)를 모델링 및 설계하였고, 구조 및 유동 해석을 구조적 안전성과 유동 특성을 파악하여 최적의 GRV를 개발하고자 하였다.

2. 모델링 및 경계조건

2.1 실험대상

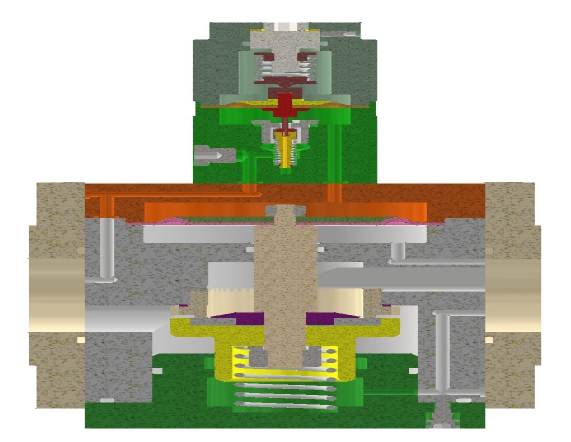

Fig. 1은 본 연구 대상인 GRV는 Auto CAD 2023을 이용하여 모델링하였으며, 적용 압력에 따른 벽면 두께는 ASEM B31.3의 요건에 따라 식 (1)을 이용하였다.

| (1) |

여기서, t는 바디의 벽면 두께, P는 설계 압력, D는 파이프 외경, S는 인장 응력, E는 세로축 품질 계수, Y는 벽 두께 보정 계수이다.

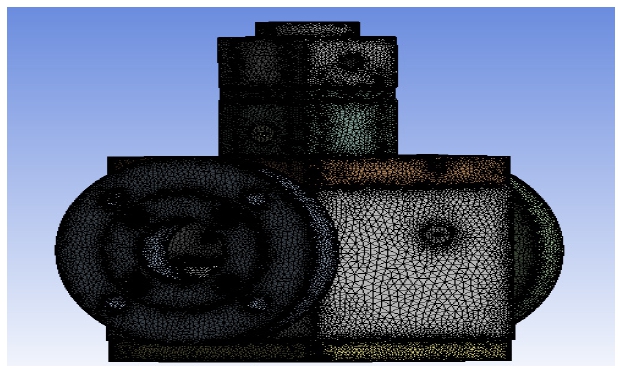

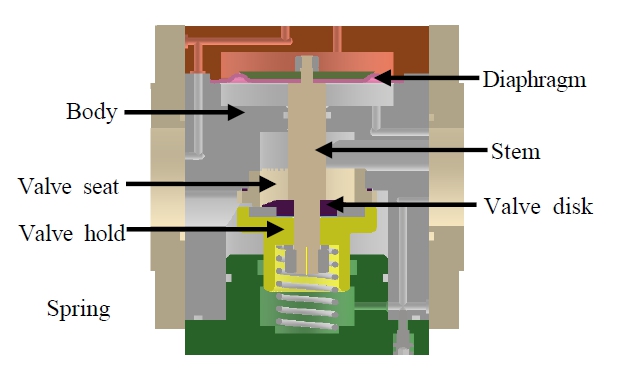

Fig. 2는 본 연구의 대상인 GRV를 나타낸다. GRV의 구조해석은 유한요소 해석 프로그램인 ANSYS Workbench 2021 R1을 이용하여 수행하였다. 설계한 GRV의 CAD파일을 Workbench를 통해 호환시킨 후 Design Modeler(DM)를 이용하여 Geometry 수정 작업을 하였다. Meshing 작업2021 R1을 이용하여 수행하였다. 설계한 GRV의 CAD파일을 Workbench를 통해 호환시킨 후 Design Modeler(DM)를 이용하여 Geometry 수정 작업을 하였다. Meshing 작업 후, GRV의 각 부품의 재료에 따른 물성을 추가하였으며, 압력 조건, 고정 조건 및 밸브 변위 파라미터값을 설정하여 구조해석을 진행하였다. GRV의 격자수 14,431,447개, 노드 수 2,761,988개로 설정하였다. 모델링과 해석의 편리성을 위해 구조해석에 영향을 주지 않는 부분에 대해서는 단순하게 처리하였다.

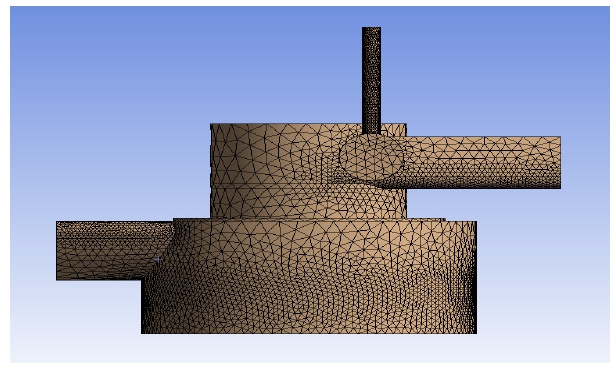

Fig. 3은 GRV 내부 유체 영역의 Mesh 영역을 나타낸다. 노드 수는 약 87,000개, 격자수 445,000개이다.

Table 1은 GRV의 재질에 따른 SUS410, SUS304L, Stainless Steel 물성치를 나타낸다. SUS410은 SUS304L보다 높은 항복강도 및 인장강도를 가지고 있으며, Stainless steel보다 낮은 인장강도를 가지고 있다.

2.2 구조 및 작동원리

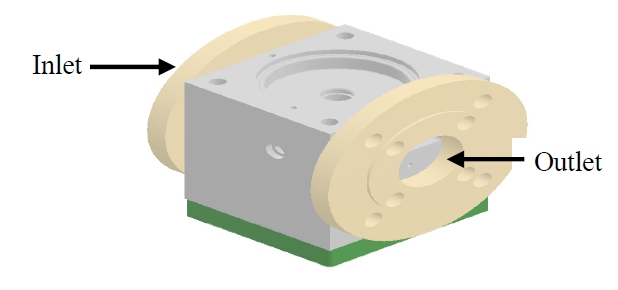

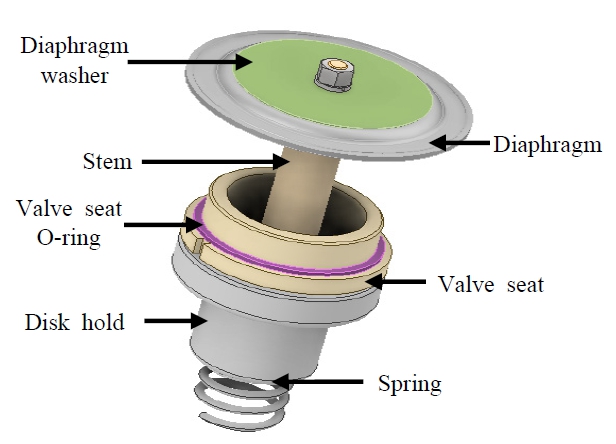

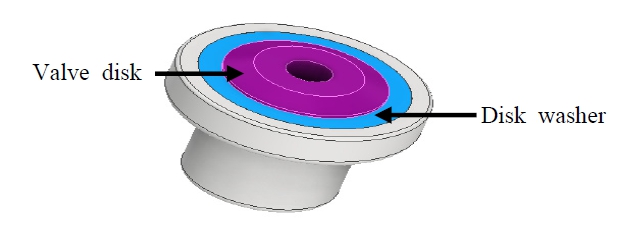

Fig. 4~7은 GRV의 구성도를 나타낸다. Fig. 4는 입구(Inlet)와 출구(Outlet) 부분, 외부 바디(Body) 부분을 나타낸다. Fig. 5, 6은 밸브의 작동부(Moving part)를 나타낸다. 주 작동부는 다이어프램(Diaphragm), 디스크 홀드(Disk hold), 스프링(Spring), 밸브 스템(Valve Stem), 밸브 시트(Valve seat), 밸브 시트 오링(Valve seat O-ring), 다이어프램 와셔(Diaphragm washer)로 구성된다. 디스크 홀드는 밸브 시트와 밸브 디스크를 잡아주는 역할을 하며, 스템은다이어프램과 밸브 시트를 연결하고, 다이아프램과 스프링을 통해 밸브의 열림과 닫힐 때 힘을 전달하는 역할을 한다. Fig. 7은 밸브 디스크 홀드 내부 구성을 나타낸다.

2.3 구조해석 조건 설정

본 연구에서는 GRV가 완전히 개방된 상태에서 가스 유동에 미치는 밸브에 대한 구조해석을 통해 내구성을 검증하기 위해 GRV의 구성 부품 중 스템 및 스프링의 움직이는 방향성에 대하여 고정하기 위해 접촉이 필요한 부위는 Bonded 조건을 주었으며, 디스크 홀드 및 스템과 같은 작동 모듈 내부는 No Separation 접촉으로 설정하였다.

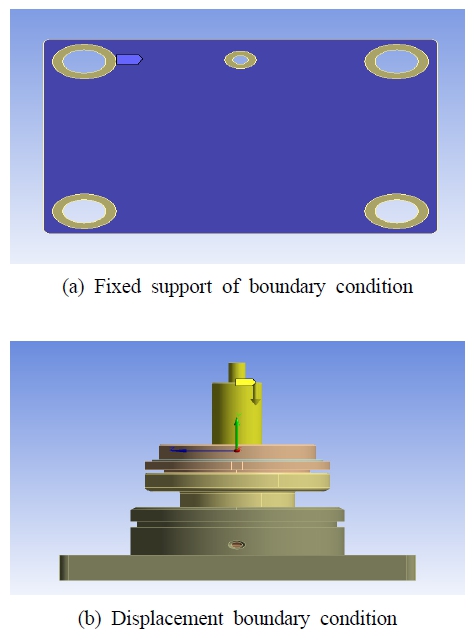

Fig. 8의 (a)는 구속조건을 나타내며, 바디와 스프링의 경우 스프링의 방향성 이동으로 인하여 접촉이 되어져 강인한 구속조건을 가지게 되어지기 때문에 블로우 커버(Below cover)의 밑단을 완전 구속 조건으로 설정하였다.

Fig. 8의 (b)는 밸브 스템 부분의 변위 설정을 나타내며, 밸브 스템은 Y축 방향으로 움직여지는 방향성에 대한 변위 11 mm로 설정하였다.

2.4 안전계수

구조해석을 통해 구조물에 응력과 인장시험으로 얻어진 재료의 항복응력을 비교하여 구조물의 안전성을 판단할 수 있다. 인장응력 또는 전단응력 등의 다축 응력 상태에서의 탄성변형의 한계, 즉 항복 개시에 관한 가설을 항복 조건(yield criterion) 또는 파손이론(failure criterion)이라고 한다.12) 즉 파손이론은 소성 변형이 발생하는지에 관한 판정식으로, 이를 이용하여 등방성 구조물의 구조 안전성을 평가할 수 있다.

전단변형 에너지가 일정한 값에 도달하면 항복이 발생한다는 것으로 판단하는 최대전단응력 이론(Maximum shear stress theory)에 근거하여 Von-Mises는 식 (2), (3)을 제안하였다

| (2) |

| (3) |

2.5 유동해석 조건 설정

Table 2는 대기압의 기준 압력이 101,325 pa인 연속체에서 LNG(liquefied natural gas) 모델을 나타낸다. 난류 모델은 정상상태의 난류 유동, 공학적으로 타당성을 검증받은 k-w 모델, 전달 모델인 SST(Shear Stress Transport) 모델을 사용하였다. 식 (4)는 정상 상태의 난류운동에너지 k방정식을 나타낸다.13)

LNG의 경우 온도 및 압력에 따라 유체의 상태가 달라지므로 밸브의 설계되어진 압력 및 온도 범위 조건에 따라 온도와 압력 설정을 하여야만 한다. LNG 연료를 이용한 입구 측 온도는 -162℃이며, 출구 측 온도는 상온 20℃의 조건으로 경계조건을 설정하였으며, 밸브 입구 측 9 bar, 밸브 출구 측 압력은 1 bar로 설정하였다. 입구 경계조건의 속도는 LNG가 흘러들어 가는 상태와 동일한 5m/s의 속도로 흘러들어 오고 있고 출구 경계조건은 대기로 방출되는 상태로 설정하였다.

| (4) |

3. 수치해석 결과 및 고찰

3.1 구조해석

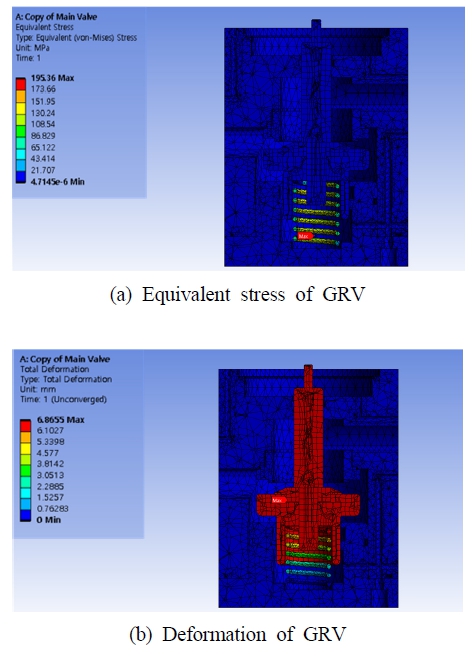

Fig. 9는 GRV의 입구 압력 9 bar, 밸브 스템의 최대 변위 조건인 11 mm로 설정하였을 때 GRV의 최대 응력 및 최대 변형량을 나타낸다. 수치해석을 통해 최대 응력 값을 도출하였으며, 재료의 항복응력 값을 이용하여 안전계수를 도출하였다. Fig. 9의 (a)는 GRV의 최대 응력을 나타낸다. 입구 압력이 9 bar일 때 밸브가 작동하여 밸브 스템이 움직이고 디스크 홀드가 개방이 되어지며 스프링에 하중이 가해지는 최대 응력은 195.36 MPa이다.

Fig. 9의 (b)는 GRV의 최대 변형률을 나타낸다. GRV의 작동부인 스템, 디스크 홀드, 스프링에서 6.8 mm의 최대 변형률이 나타남을 알 수 있다. 수치해석 결과, 이는 밸브가 열릴 때에 대한 스프링의 방향성에 대한 변형으로 비틀림 및 소성 변형이 없음을 알 수 있었다.

Table 3은 작동 압력 9 bar일 때 GRV의 최대응력과 최대 변형량 및 안전계수를 나타낸다. 수치해석 결과를 보면 GRV의 최대 작동 압력인 9 bar에서 밸브가 작동이 되어졌을 때 GRV의 구성부품에 사용되어진 SUS410의 결과 항복강도인 205 MPa의 기준으로 하중이 항복응력보다 낮으며 안전계수 또한 구조적 안전성을 가지고 있음을 판단되어진다. SUS304L을 사용하였을 때 항복강도인 175 MPa의 기준으로 작용하중이 항복응력보다 높으며 GRV의 파손되어짐을 알 수 있다. Stainless Steel을 사용하였을 때 항복강도인 207 MPa의 기준으로 하중이 항복응력보다 낮으며 안전계수 또한 구조적 안전성을 가지고 있음을 확인하였다.

3.2 유동해석

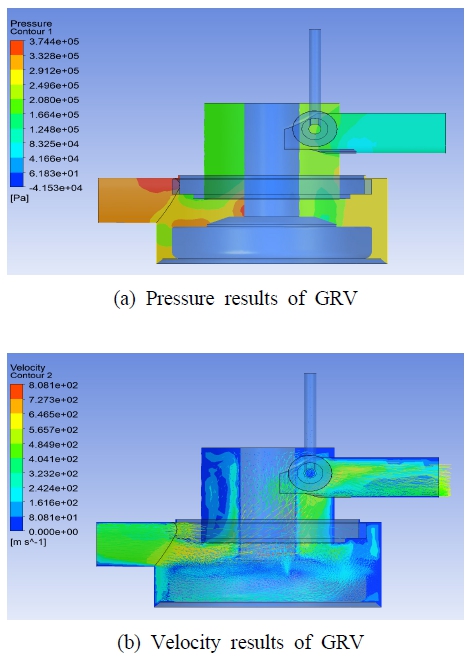

Fig. 10의 (a)는 GRV의 압력 분포를 나타낸다. 입구 압력 9 bar로 설정하였을 때 밸브의 입구를 지나 밸브 홀드에서 7.27 bar의 압력이 나타났으며 출구를 지날 때에는 3.23 bar로 압력이 점차 줄어드는 것을 알 수 있었다. 이는 밸브 홀드에서 높은 압력을 보이며, 출구로 갈수록 점차 압력 분포가 낮아짐을 알 수 있었다.

Fig. 10의 (b)는 GRV를 대상으로 LNG 가스의 속도 분포를 나타낸다. GRV의 입구를 지나 밸브 홀드와 밸브 시트에서 높은 속도 분포를 나타냈고, GRV의 하부인 밸브 홀드에서 유동의 정체 구간 및 재순환 영역이 생성되었음을 알 수 있으며, GRV의 하부 영역에서 유동 박리로 인한 와류가 관찰되었다. GRV의 평균 속도 분포는 4.41 m/s로 나타났다.

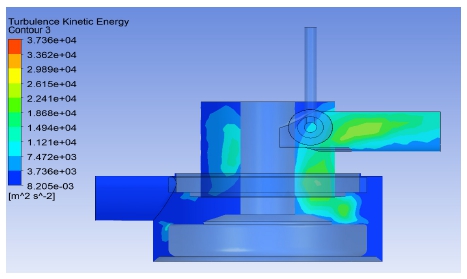

Fig. 11은 GRV의 입구에서 출구로 지나는 유동의 난류운동에너지의 분포를 나타낸다. GRV의 입자가 균일하게 분포될 수 있는 형상을 찾고자 가스 유동의 난류 운동에너지의 결과를 비교하였다. 균일유동과 농도분포가 균일분포를 이루는 무한 난류 확산을 전제로 사용된다. 실제 GRV의 입자의 분포는 불균일하게 되기 때문에 난류 운동에너지 식 (4)와 함께 난류확산 모델을 사용하여 난류운동에너지를 예측하고 있다.14) 난류확산 모델에서 난류 운동에너지가 증가하면 입자의 농도분포는 균일 분포화하게 된다. GRV의 평균 난류 운동에너지는 2.98 m2/s2로 나타났으며, GRV의 디스크 홀더를 지나는 시점에서부터 난류 운동에너지가 높게 나타났다. 난류 운동에너지의 결과를 분석해 보면 입자가 디스크 홀더 지나는 부분에서 부터 균일하게 분포되는 것을 알 수 있었다.

4. 결 론

본 연구는 LNG 선박용 GRV를 설계 및 모델링하였고, 입구 압력 9 bar, 밸브 스템의 최대 변위 11 mm로 설정하여 재료의 물성치에 대하여 수치해석을 수행하여 구조 및 유동 특성을 비교한 결과 다음과 같은 결과를 얻었다.

1) 3가지 재료를 사용하여 GRV의 구조해석을 통하여 설계 조건을 비교하였을 때 GRV의 최대응력 195.36 MPa이 발생하였고, 스프링의 방향성에 대한 최대 변형량 6.86 mm 나타났으며, SUS410의 경우 안전계수 1.04, SUS304L은 0.89, Stainless Steel은 1.05로 SUS410과 Stainless Steel을 사용하여 설계하는 것이 안전성을 가지고 있음을 확인하였다.

2) GRV의 평균 속도 분포는 4.41 m/s로, GRV의 입구변을 지나 밸브 홀드 부분에서 유동의 정체 및 재순환 영역이 생성되어지는 것으로 나타났으며, 이는 GRV 하부 영역에서 유동 박리로 인한 와류가 발생되어졌으며, 압력분포는 밸브 홀드 부분에서 높은 압력인 7.27 bar로 나타났으며, 출구 측 압력은 3.23 bar로 압력이 점차 줄어드는 것을 확인 가능하였다.

3) 난류확산 모델을 사용하여 난류 운동에너지 해석한 결과 평균 난류 운동에너지는 2.98 m2/s2로 나타났으며, 공극 부분에서 높은 난류 운동에너지가 분포하는 것을 확인할 수 있으며, 이는 밸브의 입구 변을 통과할 때 압력이 낮아지고 이에 따라 압력손실이 발생하며 난류 운동에너지가 상승한 결과로 보인다.

Acknowledgments

본 과제(연구)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과(2021RIS-003) 및 중소기업 기술 개발 지원사업 저탄소/무탄소 엔진 가스 밸브 유니트 개발 연구비(과제번호: S3275424) 지원을 받아 연구되었음.

Author Contributions

J. U. Lee; Formal analysis, Investigation, Software, writing-original. C. H. Kim; Data curation, Methodology. S. H. Han; Project Administration, Supervision, writing-review & editing.

References

-

C. H. Lee and S. H. Hong, 2021, “A Study on Major Issues related to Shipbuilding LNG Fuel Supply in Shipyards for Institute Clauses for Builders’ Risks”, Journal of the MARITIME LAW REVIEW, 33(1), 63-87.

[https://doi.org/10.14443/kimlaw.2021.33.1.3]

-

C. Vanelslander, T. Adriaenssens and M. V. Rillaer, 2016, “International emissionregulation in sea transport: Economic feasibility and impact”, Transportation Research Part D: Transport and Environment, 45, 139-141.

[https://doi.org/10.1016/j.trd.2015.06.009]

- S. U. Lee and K. S. Kim, 2013, “An Evaluation on the Efficacy of the Competition Policy in Korean Gas Industry -From the Perspective of Meta Error in Policy Problem Definition-”, Journal of Regulation Studies, 22(2), 183-224.

-

H. R. Lee, J. H. Ahn, B. H. Ahn and H. Y. Kim, 2015, “Design and Evaluation of a Crankcase Relief Valve Spring for LNG-Fueled Ships”, Journal of the Korean Society of Manufacturing Technology Engineers, 24(3), 263-269.

[https://doi.org/10.7735/ksmte.2015.24.3.263]

-

R. T. Jung, 2011, “Recent International Development on the Technical and Operational Measuress of IMO’s CO2 Emission Control From Ships”, Journal of the Korean Society, 14(1), 65-71.

[https://doi.org/10.7846/JKOSMEE.2011.14.1.065]

- Amesim Library Manual, 2022, LMS.

- J. H. Lee, Y. H. Jeong and S. Y. Oh, 2015, “Performance evaluation of an automatic gas regulator for LNG pressure control system” Journal of Mechanical Science and Technology, 29(6), 2441-2447.

-

J. W. Park, C. S. Kim and D. K. Kim, 2019, “Seismic Fragility Evaluation of Cable Supported Bridges Based on Probability Distribution Using Safety Factors of Structural Members”, Journal of the Korea Institute for Structural Maintenance and Inspection, 23(4), 37-44.

[https://doi.org/10.11112/jksmi.2019.23.4.37]

-

C. S. Kim, H. S. Roh, G. T. Kim and J. H. Kim, 2005, “Experience for Development and Capacity Certification of Safety Relief Valves”, Korean fluid machinery association, 8(3), 492-500.

[https://doi.org/10.5293/KFMA.2005.8.3.016]

-

H. R. Lee, J. H. Ahn, B. H. Ahn and H. Y. Kim, 2015, “Design and Evaluation of a Crankcase Relief Valve Spring for LNG-Fueled Ships”, Journal of the Korean Society of Manufacturing Technology Engineers, 24(3), 263-269.

[https://doi.org/10.7735/ksmte.2015.24.3.263]

-

Y. J. Choi, D. A. Pham and S. H. Han, 2023, “A Study on Modeling and Dynamic Characteristics of Diaphragm Type Gas Pressure Regulating Valve for LNG Ships”, Journal of Power System Engineering, 27(1), 5-13.

[https://doi.org/10.9726/kspse.2023.27.1.005]

-

J. W. Park, C. S. Kim and D. K. Kim, 2019, “Seismic Fragility Evaluation of Cable Supported Bridges Based on Probability Distribution Using Safety Factors of Structural Members”, Journal of the Korea Institute for Structural Maintenance and Inspection, 23(4), 37-44.

[https://doi.org/10.11112/jksmi.2019.23.4.37]

- G. H. Lee, M. Sq. Rahman, C. P. Kim, T. W. Joung, H. M. Jeong and H. S. Chung, 2009, “Numerical Analysis on the 2nd Discharge-passage in Reciprocating Compressor”, Journal of the Korean Society of Manufacturing Technology Engineers, 13(3), 27-32.

-

S. W. Choi, S. U. Choi, 2017, “Numerical simulation of dense interflow using the k-ε turbulence mode”, Journal of Korea Water Resources Association, 50(9), 637-646.

[https://doi.org/10.3741/JKWRA.2017.50.9.637]