CFD를 사용한 개방형 해수온도차발전 플래시 증발기 성능 해석

초록

개방형 해수온도차발전은 표층 해수를 증기의 형태로 직접 작동유체로 사용하여 터빈을 회전시켜 전기를 생산하는 신재생에너지 발전 방식이다. 이때 해수의 증발은 해수 온도에서 포화압력 이하로 유지되는 증발기를 사용하여, 해수가 유입될 때 순간적으로 증발하는 플래시 증발을 통해 해수를 기화시킨다. 이러한 플래시 증발기의 증발 성능은 온도차발전 순 출력과 직접적으로 연관되는 핵심 요소기기이다. 이에 본 논문에서는 개방형 해수온도차발전의 발전 성능 향상을 위해 유동해석 프로그램인 Ansys Fluent를 사용하여 플래시 증발기의 다양한 환경 조건에 따른 최적의 증발 조건을 도출하고자 하였다. 해석 결과, 최적의 증발기 운용 조건은 분사각도 60º 이상, 저압 증발기 내부, 높은 증발기 내부 및 해수 온도가 최적 조건임을 파악하였다. 이때 가장 이상적인 운전 조건에서는 1.83%의 증발율을 보였으며, 최저 운전 조건에서는 1.43%의 증발율로, 증발 성능 약 28%의 차이를 나타내었다.

Abstract

Open cycle OTEC (Ocean Thermal Energy Conversion), is a method of making electricity by rotating turbine with the surface seawater itself as the working fluid. In order to carry out seawater evaporation at room temperature, it uses a flash evaporator, which is a low-pressure maintained chamber which vaporizes seawater at low saturation temperature condition. It is an important factor of the OTEC cycle efficiency, because the amount of vaporized seawater directly relates to the net output of the cycle. The evaporator is carried out using Ansys FLUENT. For the result, operating condition with spray angle over 60 degrees, low evaporator pressure, high evaporator and seawater temperature turned out to be the optimal performance conditions. For the ideal operating condition, evaporation ratio of 1.83% was drawn, and the least showed 1.43%, which is a 28% difference in evaporating performance.

Keywords:

Discrete Phase Model, Flash Evaporation, Flow Analysis, Ocean Thermal Energy Conversion (OTEC), Spray Nozzle키워드:

분산 상 모델, 플래시 증발, 유동해석, 해수온도차발전, 분사 노즐1. 서 론

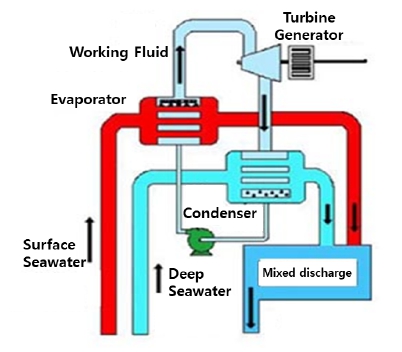

해수온도차발전(OTEC)은 해양 표층의 상대적으로 따듯한 표층수와 수심 200 m 이하의 심층 해수를 활용하여 암모니아 등의 작동유체로 터빈을 이용하여 에너지를 생산해내는 발전 방식이며,1) 이러한 해수의 온도차가 20℃ 이상일 때 효율적인 발전이 가능하다.2)

발전 방식은 크게 작동유체의 종류에 따라 개방형, 폐쇄형, 이를 혼합한 하이브리드 방식으로 분류된다.3) 그중 개방형 OTEC은 해수를 직접 작동유체로 사용하는 공정으로, 주로 연구되는 폐쇄형 OTEC 보다는 낮은 1~3% 수준의 효율을 가진다.4) 하지만 운용 과정에서 담수를 얻을 수 있다는 특징이 있으며, 이를 통해 세계적으로 대두되는 친환경에너지, 식수부족 현상 해결을 동시에 기인할 수 있다는 장점이 있다.5) 이에 미국, 일본, 한국 등에서 1990년대 이후 lab-scale 및 실제 개방형 OTEC 운용을 통해 인근 지역에 식수 및 전력을 공급하는 등 꾸준히 연구되고 있다.6-8)

이에 본 논문에서는 개방형 온도차발전에 발전 효율 개선 및 성능 최적화를 위해 핵심 요소기기인 플래시 증발기(Flash evaporator)의 증발 현상을 유동해석을 통해 구현하였다. 이를 통해 다양한 환경 변수에 따른 플래시 증발기의 증발 성능 변화를 도출하여 개방형 OTEC 최적 설계 기반을 마련하고자 하였다.

2. 개방형 해수온도차발전 개요

개방형 해수온도차발전은 바다 표면에 있는 22~30ºC 수준의 표층해수를 열원으로 사용하며, 지역과 상관없이 연중 5℃ 부근의 해양심층수를 열침으로 사용하는 발전 공정이다.9) 취수된 표층해수가 증발기 내부로 유입되어 증기로 변환되어 터빈을 회전시킨 후 해양심층수와 열교환을 통해 응축되는 반복과정을 거친다. 개방형 해수온도차발전 공정 구조는 Fig. 1과 같다.

개방형 해수온도차발전 증발기는 표층해수가 현재 온도에서 포화 압력 이하의 환경에 노출될 때 순간적으로 기체로 증발하는 플래시 증발(flash evaporation) 방식을 활용한다.10) 이때 증발기에서 생성되는 증기가 직접 터빈을 가동하여 전력을 생산하기 때문에 개방형 온도차발전의 증발기 성능은 온도차발전의 발전 효율과 직결된다.

플래시 증발 관련 선행 연구로는 Guo,11) Liu12) 등의 연구에서 노즐을 사용하여 증발기 내부로 분사시킴으로써 유체의 고속 분사 및 미립화를 적용한 플래시 증발 연구를 수행한 바 있다. 이를 통해 증발기 내부 압력, 온도, 증발기의 형상학적구조 등에 대한 설계가 면밀히 이루어져야 플래시 증발 현상 구현 및 유의미한 수준의 증발 성능을 가질 수 있음을 파악하였다.

이에 본 논문에서는 플래시 증발기의 모델링, 최적 지배방정식 및 해석기법 도출, 다양한 증발기 내부 환경 및 해수 조건 변동에 따른 증발 성능 변화에 대한 해석 결과를 도출하였다.

3. 플래시 증발 유동해석 설계

3.1 플래시 증발기 모델링

본 논문에서는 해수가 저압의 플래시 증발기 내부에 분사 노즐을 통해 분사하여 증발할 때의 분무 형상과 토출구에서 증발량 등을 파악하여 최적의 증발 조건을 파악하고자 하였다.

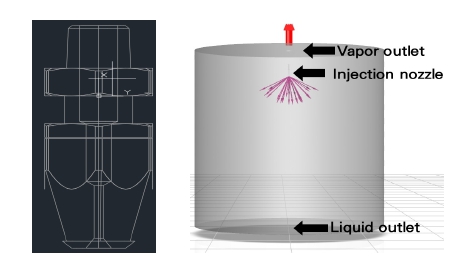

플래시 증발기 형상 설계는 Guo 등11)의 논문에서 사용한 lab-scale 원통형 플래시 증발기 및 분사 노즐 모델을 참고하여 수행하였다. 플래시 증발기형상 제원은 Table 1에 나타내었다.

분사 노즐은 참고논문의 유량 범위와 분사각도가 유사한 Misumi 사의 상용 분사 노즐을 채택하였으며, 유량 0.0395 kg/s, 분사 유속 22.4 m/s, 분사 압력 5 bar의 제원을 가진다. 또한 분사각도 변화에 따른 증발 성능 변화를 관측하기 위해 분사 각도 가변 노즐을 사용하였다. 분사 노즐의 상세 제원은 Table 2와 같다.

증발기 세부 구조는 증발기 상부에 증기 토출구, 증발기 하부에는 액 배출구를 배치하였다. 분사 노즐의 경우 증기 토출구 부근에 배치할 경우 증발기 내부와 토출구의 압차로 인해 증기와 액이 혼합될 수 있으므로 토출구로부터 약 5 cm 여유 공간을 두고 배치하였다. 설계사항을 기반으로 플래시 증발기 3D 모델링 및 노즐 도면을 Fig. 2와 같이 나타내었다. 모델링 형상을 기반으로 유동해석 세부 설계는 3.2절과 같이 수행하였다.

3.2 유동해석 해석 설계

본 논문에서 유동해석은 상용 유동해석 프로그램인 ANSYS FLUENT R22를 사용하였다. 단순 포화압력, 온도 조건 달성에 따른 상변화 해석은 ANSYS FLUENT에서 제공하는 이상 유동(multiphase) 모델 적용을 통해 쉽게 구현이 가능하다.13)

하지만 플래시 증발의 경우 다른 상(phase) 간에 질량, 운동량 및 에너지의 통합적인 교환이 사항이 고려되어야 한다. 또한 다양한 유체역학적 현상을 복합적으로 연계하여 계산하는 strong coupled scheme 및 비평형적 상태(non-equilibrium)에 대한 고려도 필요하며,14) 분사된 액적의 미립화 및 상온에서 해수를 증발시키기 위한 초저압 환경에서의 증발이 구현되어야 한다. 따라서 이상 유동 모델을 적용한 유동해석은 해석 정확도나 세부 조건들을 구현하는데 한계가 있다.

이에 본 논문에서는 Discrete Phase Model(DPM) 모델을 적용하여 해석을 수행하였다. DPM 모델은 증발되는 연속 상(continuous phase), 즉 해수 증기와 분사되는 과정에서 발생하는 액적(discrete phase)에 대해서 각각 별도의 지배방정식을 사용하여 계산이 수행된다. 이때 미립화 되는 입자와 증기는 강하게 결합되어 있으므로, FLUENT는 연속 상에 대한 지배방정식 계산을 수행한 후, 계산 결과에 기반하여 액적에 대한 계산을 수행한다.

연속상의 지배방정식 모델은 Fluent R22버전에서 3D 난류 유동해석에 계산시간 및 정확도 측면에서 가장 보편적으로 이용되는 SST k-ω 모델을 사용하였다.15)

DPM 해석모델을 통한 액적에 대한 계산은 운동량, 에너지 및 증발량 지배방정식을 사용하여 수행된다. 운동량 방정식은 저압의 증기 및 미립화된 입자의 체적력(mass force), 부력, 저항 등을 고려하여 식 (1)을 통해 계산된다. 에너지 지배방정식의 경우 미립화된 입자가 순수 증기로 이루어져 있으며, 유동 과정에서 입자와 연속상의 증기 간에 질량 이동만이 있다고 가정하며, 식 (2)를 통해 계산된다. 마지막으로 증발량 방정식의 경우 주위 환경의 압력과 입자의 포화압력을 고려한 식 (3)을 통해 도출된다.

| (1) |

| (2) |

| (3) |

DPM 모델을 사용한 해석은 분사된 유체로부터 미립화되는 입자의 이동거리 및 크기를 추적하여 시간평균값을 도출하기 때문에, 해석 정확도를 높이기 위해서는 time step size와 격자를 조밀하게 설계해야 높은 해석 정확도를 가진다. 본 논문에서는 이러한 유동해석과 실제 유동현상 간 오차를 최소화하기 위해 time step을 1 ms, 격자의존성 검증을 통해 약 30만 개 격자로 모델링하였다.

입구 경계조건은 노즐의 분사 압력으로 선정하였으며, 증기 출구의 경우 mass flow inlet 조건에 대해 가장 높은 해석 신뢰도를 보여 주는 mass flow outlet 조건을 선정하였다. 벽면 및 액체 출구의 경우 선행 연구를 통해 분사지점으로부터 거리가 멀수록 증발량이 0에 수렴하는 것을 파악하였다.16) 따라서 경계면에 유체가 닿는 즉시 계 내부에서 사라지는 escape 경계조건을 사용하여 해석 시간을 단축하였다.

유동해석은 증발 성능에 큰 영향을 미칠 것으로 예상되는 노즐 분사각도, 증발기 내부 압력, 증발기 내부 온도, 해수 온도를 변수로 선정하여 토출구에서 증발량을 비교하였다.

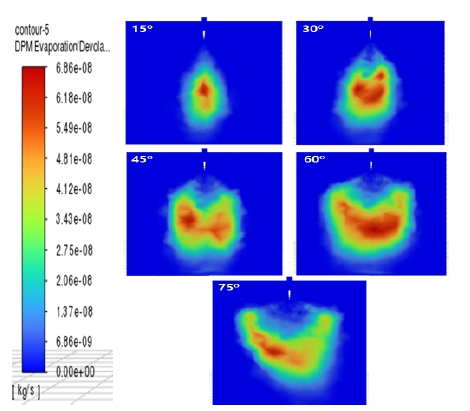

노즐 분사각도에 따른 유동해석은 28º℃ 해수를 15~75º 범위에서 각도를 15º 단위로 조정하여 플래시 증발에 미치는 영향을 파악하였다.

해수 온도 변화에 대한 유동해석은 표층해수의 연평균 온도 범위인 22~30℃를 2℃ 단위로 변경하여 해석을 수행하였다. 이때 플래시 증발기 내부 압력은 전 온도 범위에서 증발이 일어날 수 있도록 약 21℃에서 해수의 포화압력인 2.5 kPa로 설정하였다.17)

증발기 내부 조건은 온도와 압력 변화에 따른 2가지 방향으로 수행하였다. 증발기 내부온도 변화에 따른 해석에서는 해수 온도를 28℃로 고정하였으며, 증발기 내부온도는 국내 연중 외기 온도 변화를 고려 15~31℃를 4℃ 단위로 변경하여 해석을 수행하였다.

증발기 내부 압력은 해수 21~24℃의 포화압력인 2.1~2.9 kPa를 0.2 kPa 단위로 압력을 변경하여 해석을 수행하였다. 이때 해수 온도는 28℃, 연료분사 각도는 60º 조건으로 설정하였다. 세부적인 유동해석 조건은 Table 3과 같다.

4. 해석 결과

4.1 노즐 분사 각도에 따른 유동해석 결과

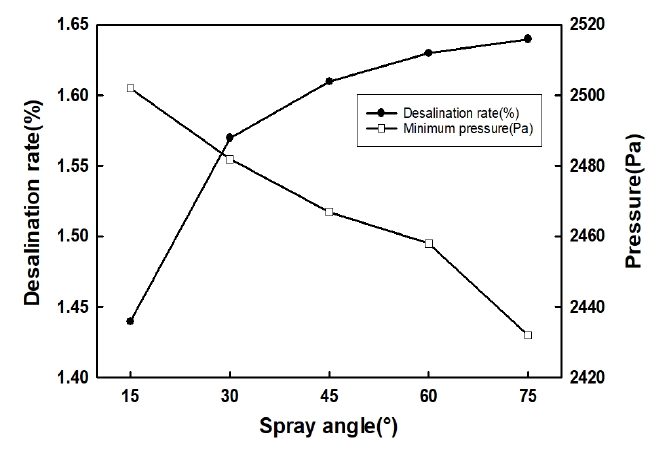

노즐 분사각도 변화에 대한 YZ 평면의 증발 형상은 Fig. 3과 같다. 노즐 각도가 커짐에 따라 증발이 일어나는 범위가 넓어졌으며, 증발기 내부 최소 압력은 15º 조건에서 2.61 kPa, 75º 조건에서 2.47 kPa로 분사 각도에 비례하여 감소하였다. 이러한 이유는 노즐 분사 각도가 클수록 해수의 확산 범위가 확대되며 압력이 급격하게 감소하여 포화 압력 이하에서 플래시 증발되기 용이한 조건이 되는 것으로 판단하였다.18)

이러한 해석 결과를 기반으로 플래시 증발기의 증발 성능을 도출하였다. 이때 증발율은 개방형 OTEC의 관점에서 보면 유입된 해수 중 일부 증발한 증기가 터빈을 통해 전력을 생산한 후, 응축되어 최종적으로 담수로 변환되기 때문에, 증발율을 담수화율의 개념인(desalination rate)으로 표기하였다. 분사된 해수의 질량유량 대비 증기 출구에서 해수 증기의 질량유량 값의 비를 식 (4)를 통해 도출하여 Fig. 4에서 나타내었다.

| (4) |

증발율은 15º 조건에서 약 1.44%로 가장 낮았으며, 75º 조건에서 1.63%로 가장 높게 나타났다. 이를 통해 노즐 분사각도를 크게 할 경우 증발율 약 13% 향상되는 효과를 확인할 수 있었다. 하지만 60º 조건과 75º 조건을 비교했을 때 그 차이는 약 0.002% 수준으로, 특정 각도 이상으로 분사각도가 클 때 그 효과는 감소하는 것으로 나타났다.

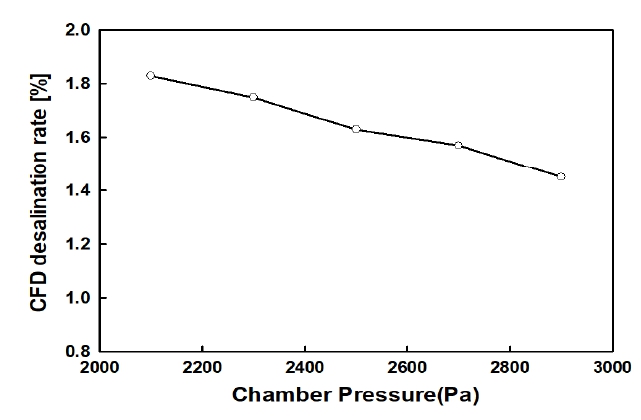

4.2 증발기 내부 압력에 따른 유동해석 결과

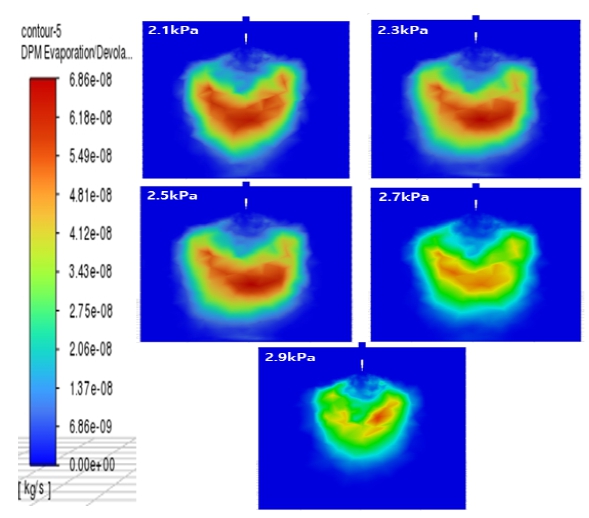

플래시 증발기 내부 압력에 따른 증발 형상은 Fig. 5, 증발율 변화는 Fig. 6과 같이 나타내었다. 증발율은 2.1 kPa 조건에서 1.83%, 2.9 kPa 조건에서 1.45%로, 내부 압력변화에 따라 약 26%의 증발 성능 차이를 나타냈다. 이는 4.1절과 마찬가지로 상온의 해수가 증발하기 위해서는 저압의 환경일수록 유리한 조건을 가지기 때문이며, 해석에 사용한 28℃ 해수의 포화 압력은 약 3.8 kPa이므로, 해당 압력보다 낮은 압력일수록 증발이 용이하게 일어남을 확인할 수 있다.

4.3 증발기 내부 온도에 따른 유동해석 결과

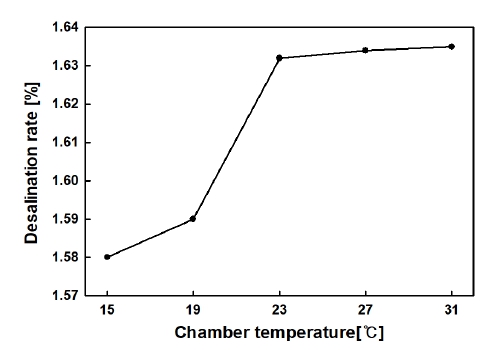

본 해석에서 해수 온도는 22℃, 증발기 내부 압력은 2.5 kPa이며, 해당 압력에서 해수 포화온도는 21.07℃이다. 이때 증발기 내부 온도 변화에 따른 증발율 변화는 Fig. 7과 같다.

해석 결과, 플래시 증발기 내부 온도가 해수의 포화온도보다 낮은 구간 15~19℃ 구간에서는 약 1.58% 수준의 증발량을 보였으며, 높은 구간인 23~31℃에서는 약 1.63% 수준으로, 성능이 약 4% 향상됨을 확인하였다.

증발율은 증발기 내부 압력 2.5 kPa에서 해수의 포화온도 21℃를 기점으로 미세한 차이를 보이지만, 상온 해석 조건에서 내부 온도 변화에 대한 유의미한 증발율 향상은 확인하기 어려웠다. 이를 통해 상온 범위 내에서 증발기 내부 온도는 해수의 포화온도 이상으로 유지하는 한 플래시 증발에 미치는 영향은 크지 않은 것으로 나타났다.

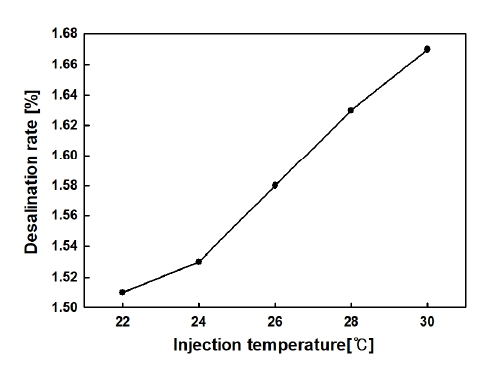

4.4 해수 온도에 따른 유동해석 결과

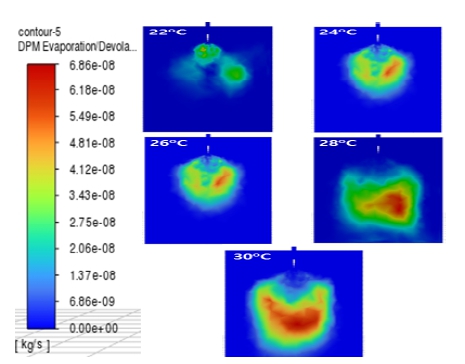

해수 온도 변화에 따른 증발율 변화는 Fig. 8과 같다. 해수 온도 상승에 따라 증발량이 비례하여 증가하였으며, 증발이 일어나는 범위가 증가하였다. 이는 해수 온도가 높을수록 증발기 내부 압력에서 증발이 일어나기 유리한 조건이 되기 때문으로, 22℃ 대비 30℃ 조건에서 증발율은 최대 10% 상승하였다. 또한 증발율은 해수 온도가 높아질수록 큰 폭의 변화량을 보이며 증가하였다. 증발기 내부에서 해수 증발이 일어나는 범위는 Fig. 9와 같다. 분사 지점을 원점으로 볼 때 해수온도 22℃ 조건에서 X축의 액적 증발 거리가 최 대 0.18 m, 30℃ 조건에서는 약 0.28 m로 분포하였다. 또한 낮은 온도 구간 대비 28℃ 이상 온도 구간에서 증발이 발달하는 구간이 명확하고 넓게 분포됨을 확인할 수 있다.

5. 결 론

본 논문에서는 개방형 온도차발전용 플래시 증발기의 성능 향상을 위한 유동해석을 수행하였으며, 결론은 다음과 같다.

1) 노즐 분사각도가 증가함에 따라 플래시 증발량이 증가하였으며, 15º 대비 60º 이상에서 약 13%의 증발량 향상 효과를 확인하였으나, 분사각도 60º 이상에서는 분사각도에 따른 증발량 상승효과가 감소하였다.

2) 플래시 증발기 내부 압력이 낮을수록 증발량은 증가하였으며, 2.9 kPa 대비 2.1 kPa에서 증발량이 약 26% 증가하였다.

3) 플래시 증발기 내부 온도가 증가함에 따라 증발량은 증가하였으며, 증발기 온도가 해수의 포화온도 조건 이상일 경우, 온도 변화에 따른 증발량 차이는 거의 나타나지 않았다.

4) 분사되는 해수 온도가 높을수록 플래시 증발량이 비례하여 증가하였으며, 해수 온도 22℃ 대비 30℃에서 증발량이 약 10% 상승하였다.

이를 통해 플래시증발 최적 성능은 60º 이상의 해수 노즐 분사각도, 구현 가능한 최저 압력 수준의 진공 형성, 해수 포화온도 이상의 증발기 내부 온도 조성 및 높은 온도의 해수 사용을 통해 구현 가능함을 파악하였다. 이때 상온의 실험 환경에서 증발 성능 변화가 가장 크게 나타나는 변수는 증발기 내부 압력, 분사 압력, 해수 온도, 증발기 내부온도 순으로 도출하였다.

본 논문의 CFD 해석사항을 기반으로 플래시증발 실험장치 제작, 해석 값과 실험값의 비교검증을 통해 해석 모델의 개선 등을 후속 연구로 수행하고자 한다.

Acknowledgments

본 논문은 선박해양플랜트연구소 R&D 기본사업인 “친환경 신담수-초고도농축 복합공정 개발(2/5)”(PES4803)에 의해 수행되었습니다.

Author contributions

J. W. Yoon; Conceptualization, CFD analysis, Data curation, Writing-original draft. H. S. Lee; Writing-review. J. H. Moon; Conceptualization, Geometry modeling. S. K. Kim; Geometry modeling. Ho Ji; Supervision, Project manager.

References

-

A. Lewis and E. Segen, 2011, “Ocean Energy”, IPCC Special Report on Renewable Energy Sources and Climate Change Mitigation, Cambridge and New York.

[https://doi.org/10.1017/CBO9781139151153.010]

-

S. T. Lim, H. J. Kim and H. S. Lee, 2019, “Dynamic Simulation of Performance Change of MW-class OTEC according to Seawater Flow Rate”, Journal of the Korean Society for Power System Engineering, 23, 48-56. (DOI:10.9726/kspse.2019.23.1.048)

[https://doi.org/10.9726/kspse.2019.23.1.048]

- J. I. Yoon, C. H. Son and S. M. Baek, 2012, “Power System for Ocean Thermal Energy Conversion”, Journal of Advanced Marine Engineering and Technology, 36, 217-223.

-

J. Hurtt, A. Pellen and N. J. Nagurny, 2010, “OTEC Power Efficiency Challenges”, Offshore Technology Conference, Houston, Texas, USA. (DOI:10.4043/20498-MS)

[https://doi.org/10.4043/20498-MS]

- United Nation, 2020, “The United Nations World Water Development Report”.

-

S. T. Lim, H. J. Kim and H. S. Lee, 2019, “Dynamic Simulation of Performance Change of MW-class OTEC according to Seawater Flow Rate”, Journal of the Korean Society for Power System Engineering, 23, 48-56. (DOI:10.9726/kspse.2019.23.1.048)

[https://doi.org/10.9726/kspse.2019.23.1.048]

-

L. A. Vega, 2012, “Ocean Thermal Energy Conversion”, Encyclopedia of sustainability science and technology.

[https://doi.org/10.1007/978-1-4419-0851-3_695]

- Imari, 2019, “Report of training on Satreps -OTEC Project”, Saga Kumejima Okinawa Japan.

-

H. S. Lee, J. H. Moon and H. J. Kim, 2016, “Performance Analysis of Ocean Thermal Energy Conversion on Working Fluid Classification”, Journal of the Korea Society for Power System Engineering, 20, 79-84. (DOI:10.9726/kspse.2016.20.2.079)

[https://doi.org/10.9726/kspse.2016.20.2.079]

- K. G. Nayar, D. Warsinger and J. Swaminathan, 2015, “Performance Limits and Opportunities for Low Temperature Thermal Desalination”

-

G. Guo, Z. Ji and C. Zhu, 2020, “CFD Simulation of Isolated Spray Flash Evaporation with Active Vapor Extraction”, 5th Thermal and Fluids Engineering Conference, 269-278. (DOI:10.1615/TFEC2020.fip.032143)

[https://doi.org/10.1615/TFEC2020.fip.032143]

-

C. Ji, N. Wang and Z. Liu, 2020, “Three-dimensional Simulation of Flash Evaporation of Non-uniform Spray in Saturated Vapor Environment”, Heat and Mass Transfer, 56, 3289-3301. (DOI:10.1007/s00231-020-02936-4)

[https://doi.org/10.1007/s00231-020-02936-4]

- Ansys Fluent Helper, “Ansys theory”, “DPM Report Definition”, Section 44.2.

-

S. Zhao, Y. Liu, Ya. Liu and P. Na, 2018, “CFD-based Numerical Simulation of Water Film Flash Evaporation with a New Flash Evaporation Model”, Transactions of Tianjin University, 24, 563-570. (DOI:10.1007/s12209-018-0171-5)

[https://doi.org/10.1007/s12209-018-0171-5]

-

Menter, F. R, 1993, “Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications”, AIAA Journal, 32, 1598-1605. (DOI:10.2514/3.12149)

[https://doi.org/10.2514/3.12149]

- H. Xu, S. Feng, L. Xiao, Y. Hao and X. Du, 2021, “Numerical Simulation on Double-nozzle Spray Evaporation of Desulfurization Wastewater”, Energy and Fuel Technology. (DOI:10.20944/preprints202110.0213v1)

- The Engineering Toolbox, “Water – Heat of Vaporization vs. Temperature”.

-

J. Y. Kim, K. H. Park and S. H. Lee, 2012, “Computational Study on The Effect of Injection Nozzle Hole Exit Angle Variation on Injection Characteristics”, Journal of the Korean Society of Marine Engineering, 36(8), 997-1002. (DOI:10.5916/JKOSME.2012.36.8.997)

[https://doi.org/10.5916/jkosme.2012.36.8.997]