축냉열물질을 이용한 열 및 유동특성에 관한 연구

초록

새로운 축냉열물질로서 수화물을 이용하여 축열조 및 냉열 이송을 위한 배관 등을 소형화, 소비 에너지를 최소화하는 것을 목적으로 하고 있다. 본 연구에서는 선정된 축냉열물질에 대한 유동 특성 및 전열특성에 대한 실험을 실시하였다. 특히 유속 및 고상비율이 열전달계수 변화에 미치는 영향에 대해 고찰하였다. 그 결과, 저유속의 경우 TME 수화물 슬러리의 고상비율에 따라 내관 하부로 편재되어 유동되기 때문에 압력손실에 차이가 발생하고 고유속에서는 관내를 균일하게 유동하여 관벽의 접촉 영향이 작아지는 현상을 확인하였다. 고상비율에 따라 평균열전달계수는 저유속상태에서는 큰 변화를 나타내지 않지만, 고유속상태에서는 높은 고상비율의 경우 융해되는 TME 수화물량이 증가하기 때문에 평균열전달계수에 차이가 발생하는 것을 알 수 있었다.

Abstract

As a cool thermal storage material, the purpose is to minimize energy consumption by reducing the size of the cool thermal storage tank and the pipe used for transferring heat using hydrate. This study aims to investigate the flow characteristics and heat transfer properties of the selected cool thermal storage materials. Specifically, the impact of flow velocity and solid phase ratio of TME hydrate slurry on the heat transfer coefficient was examined. The results are as follows: in the case of low flow rates, it was observed that the TME hydrate slurry tends to flow predominantly at the bottom of the inner tube due to variations in solid-phase ratios, resulting in differences in pressure losses. At high flow rates, the flow is more uniform throughout the pipe, and the impact of contact with the pipe wall becomes smaller. The average heat transfer coefficient does not exhibit significant changes at low flow rates based on the solid-phase ratio. However, at high flow rates, it was found that an increase in the solid-phase ratio leads to an increase in the amount of TME hydrate that melts, resulting in differences in the average heat transfer coefficient.

Keywords:

Trimethylolethane, Cool Thermal Storage Material, Hydrate Slurry, Solid Phase Ratio, Heat Transfer Coefficient키워드:

토리메틸올에탄, 축냉열물질, 수화물슬러리, 고상비율, 열전달계수1. 서 론

최근, 다양한 전기기기 및 공조기기의 보급과 함께 주야간의 전력수요 격차가 더 커지고 있다. 이러한 문제를 해결하기 위해 많은 노력들을 행하고 있지만 확실한 해답은 없는 실정이다. 또한 전력수요의 문제를 해결하기 위한 방법으로 원자력 발전 등을 하나의 해결방안으로 제시하고 있지만 이것 또한 안전 문제 등으로 어려움이 있는 것이 현실이다. 반면, 이러한 전력수요 문제를 해결하기 위한 방법으로 야간의 잉여전력을 활용하여 주간의 공조 장치 사용 등으로 인한 전력 부하를 감소시키기 위한 기술을 적극적으로 활용하고 있다.

수화물은 일반적으로 결정으로서 생성시키는 것으로 되지만, 그 생성조건에 따라서 미세한 수화물결정이 생성되어 물 또는 수용액을 연속상(Continuous phase)으로서 슬러리를 형성하는 물질이다. 슬러리라는 것은 미세한 고체와 액체의 2상의 혼합물을 말하고 고체가 수화물 결정인 것으로부터 그 슬러리를 여기에서는 수화물 슬러리라고 부르기로 한다. 수화물 슬러리는 높은 유동성을 가지고 있기 때문에 배관 내 등을 유입시키는 것으로 의해 냉열을 직접 이송하는 것이 가능하게 되고 잠열 이용이 가능해지는 것으로 높은 축열밀도를 확보하기 위해 이송동력의 저감이나 시스템의 소형화가 가능하게 된다. 게다가 공조에 적용할 온도에서 수화물 슬러리를 축열재로 이용하는 것으로 효율적인 공조가 가능하게 된다. 따라서 수화물 슬러리에 관한 열물성 조사 및 수화물 슬러리를 활용한 많은 연구가 수행되고 보고되어지고 있다.

TME 수화물의 경우 TME 농도에 따라 상변화온도가 변화하더라도 218 kJ/kg의 상대적으로 높은 잠열을 가지고 있다고 보고하고 있고, 또한 TME 수화물에 대한 열물성에 대해서는 시차주사열량계(DSC)를 사용하여 TME+물의 이원 시스템의 상태 다이어그램을 결정하고 공융점에 대해 보고하고 있다.1) 또한 TME 수화물의 물리적 특성, 상분리 및 금속부식성에 대한 조사를 통해 구리와 알루미늄으로 만들어진 금속 열교환기에 활용 가능성을 제시하였다.2) 최근에 전기자동차의 수요가 많아지고 리튬이온배터리의 열폭주 현상으로 인한 화재가 이슈되고 있어 전기자동차 냉각시스템에 TME 수화물의 적용 가능성을 제시하기 위해 TME 수화물의 질량분율이 0.60일 때 가장 높은 평형온도는 29.6℃라고 보고하고 있다.3)

TME 수화물 이외에도 공조 분야 등의 활용을 목적으로 TBAB(Tetra-n-butyl Ammonium Bromide) 수화물 슬러리를 적용하여 융해 온도가 대기압 및 0~C12 C8 사이의 온도에서 얼음과 같은 수화물로 결정화되어 에어컨 응용분야에 적합하다고 보고하고 있다4). 또한 TBAB의 유동특성을 실험적으로 조사하여 층류유동의 경우, 파이프의 마찰계수는 고체분율에 따라 증가하며 레이놀즈수가 낮은 경우 증가율이 높고, 난류 흐름의 경우 파이프 마찰계수의 비율은 낮은 고형물 분율에서 모든 튜브 직경에 대해 대략 1정도의 결과를 발표하고 있다.5) 그리고 TBAB와 TME 수화물에 대한 비교 연구 중 DSC 결과를 보면, 60wt%의 TBAB 수용액의 경우 50~300 kJ/kg, 80wt%의 TME 수용액은 150~320 kJ/kg의 결과를 발표하였다.6)

이러한 수화물 슬러리를 활용한 연구는 과거부터 현재까지 연속적으로 이루어지고 있지만, 기본적으로 사용되고 있는 축열재 이외의 개발은 그렇게 많지 않은 실정이다. 따라서 본 연구에서는 수화물질을 생성하는 수화물의 한 종류인 토리메틸올에탄(Trimethylolethane, 이하 ‘TME’으로 총칭함)을 선정하여 기본 물성치 측정하고 본 연구에서 사용하고 있는 이중관식 열교환기의 내관에서의 열전달계수를 산출하기 위해서는 내관의 내벽면 온도를 측정하는 것이 실험장치의 구조상 어려움이 있기 때문에 내관 외벽면의 측정된 온도를 통해 내벽면 온도 및 열전달계수의 산출 방법에 대한 검토를 실시하였고,7) 본 연구에서는 저자의 이전 연구결과를 토대로 냉열매체로서의 유동특성 및 전열특성에 대한 검토를 추가적으로 실시하였다.

2. 실험장치 및 방법

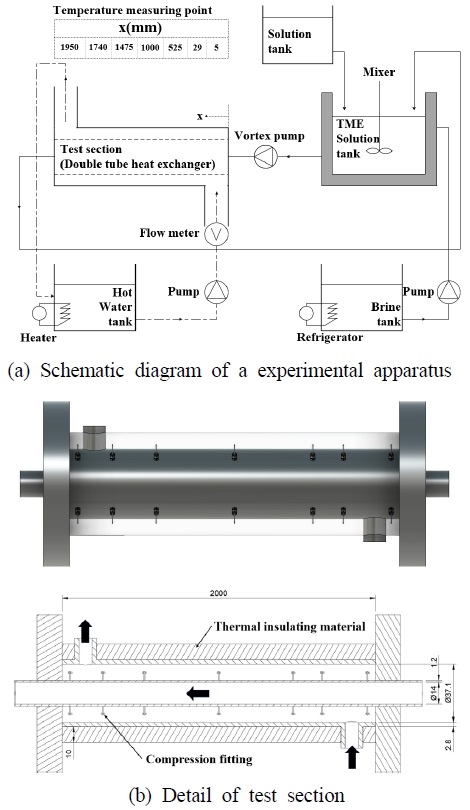

Fig. 1에 본 실험장치의 (a)개략도와 (b)Test section을 나타내었다. 실험장치는 시험부인 이중관식 열교환기, TME수화물 슬러리 및 온수 순환계, TME 수화물 슬러리 생성부 등으로 구성하고 있다.

본 실험장치의 시험부인 이중관식 열교환기는 전장 L=2,000 mm, 내관의 내경 di=14 mm, 내관의 두께 ti=1.2 mm, 외경의 내경 do=37.1 mm, 외경의 두께 to=2.8 mm의 스테인리스제 관을 이용했고, 시험부 내 관외벽면온도를 측정하기 위해 시험부의 수평방향으로 7개, 내관의 원주방향으로 상하좌우 4개, 총 28개의 T형 열전대(두께 0.3 mm)를 설치하여 열전달 특성을 파악하였다.

TME 수화물 슬러리의 계통계는 TME 수화물 슬러리 생성부를 포함한 수화물 슬러리 저장 탱크 수화물의 고상비율을 조절하기 위한 TME 수용액저장 탱크, 볼텍스 펌프, 스테인리스제 시험부, 배관 등으로 구성하였다.

또한 수화물 슬러리 저장 탱크에 3개의 날개를 가지는 프로펠러식의 교반기를 설치해 수화물 슬러리 생성 및 공급 시 탱크 안의 수화물 슬러리를 교반하게 된다.

실험은 온수순환계인 항온조, 마그네틱펌프, 부자식유량계를 거쳐 이중관식 열교환기의 외관을 유동시켜 안정화 된 상태에서 TME 수용액 저장 탱크에서 TME 수화물 슬러리의 계통계를 통해 유동시켜 실험을 실시하였고, 실험조건은 Table 1과 같다.

시험부 유동방향의 국소고상비율(SPR)은 열교환과 함께 수화물이 융해되기 때문에 SPR은 감소하게 된다. 그러나 직접적으로 국소고상비율을 측정하는 것은 현 실험장치에서는 어려움이 있어 수화물의 입자가 수화물 슬러리 중에 존재하고 있는 영역에서는 열매체로부터의 입열량이 수화물을 융해시키는 것에만 사용된다고 가정하여 시험부 유동방향의 국소고상비율을 열매체의 입열량과의 열수지(Heat balance)를 통해 산출하였고, 내관에서의 국소열전달계수의 산출을 위해서는 내관 내벽면 온도를 직접 측정하는 것이 실험장치의 구조상 어려움이 있기 때문에 내관 외벽면 온도를 측정하는 것으로 내벽면 온도 및 국소열전달계수를 산출하기 위해 저자의 이전 논문7)에서 고찰하였고, 관련 산출식은 아래 식 (1)과 같다.

| (1) |

여기서, Twi는 내관 내벽면 온도, Two는 내관 외벽면 온도, kp는 원관의 열전달율이다. 상기의 식으로부터 내벽에서의 국소열전달계수 αwi는 아래의 식 (2), (3)으로 정리할 수 있다.

| (2) |

| (3) |

여기서, qwi는 내관에서의 열유속이다.

3. 실험결과

3.1 유속에 따른 압력손실 비교

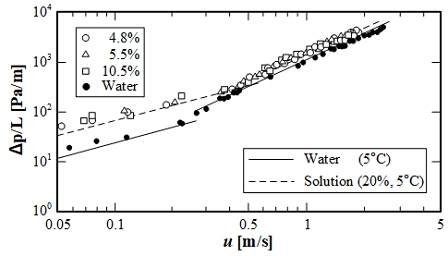

Fig. 2는 실험장치의 신뢰성을 확인하기 위해 시험부 내에 5℃의 물을 흘려 압력손실을 측정하였다. Darcy-Weisbach 방정식 및 블라시우스의 실험식과 비교를 실시한 결과, 유속과 압력손실의 관계에서는 평균 1.5%의 차이로 거의 일치하는 것을 확인할 수 있었고, 실험장치의 신뢰성이 확보되었다고 판단된다.

또한 시험부 내의 TME 수화물 슬러리의 고상비율(Solid phase ratio of TME hydrate slurry, 이하 ‘SPR’로 총칭함)이 0%(TME 수용액, 20 wt%), 4.8%, 5.5%, 10.5%의 조건에서 ΔP/L와 유속과의 관계를 함께 나타내었다.

SPR 조건에 있어서 TME 수용액의 압력손실은 물의 압력손실과 비교해 크게 나타나는 것을 알수 있었다. 이러한 현상은 물과 비교해 TME 수용액의 점성이 높기 때문이다.

TME 수화물 슬러리의 압력손실은 저유속영역에 있어서는 수용액의 압력손실과 비교해 큰 것을 확인할 수 있다. 이것은 TME 수화물 슬러리의 비중이 TME 수용액과 비교해 크기 때문에 TME 수화물 슬러리가 시험부 내관의 하부로 편재되어 흐르기 때문에 TME 수화물과 관벽에서의 마찰이 발생되는 등의 이유라고 판단된다,

또한 고유속 영역에서는 TME 수화물 슬러리의 압력손실은 TME 수용액과 유사한 데이터를 나타내고 있는 것을 알 수 있다. 이러한 현상은 TME 수화물 슬러리가 관내를 고유속으로 균일하게 유동되기 때문에 TME 수화물과 관벽에서의 접촉 영향이 작아져 나타나는 현상으로 판단된다.

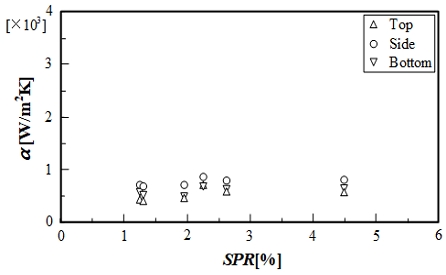

3.2 SPR 변화에 따른 국소열전달계수 영향

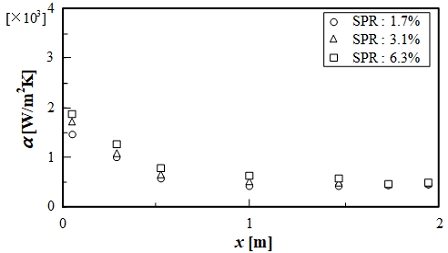

Fig. 3에 유속 0.3 m/s(층류)에서의 내관 내벽면 열전달계수의 시험부 입구 SPR에 의한 변화를 나타냈었다. 이 결과로부터 SPR이 커짐에 따라 국소열전달계수가 향상되는 것을 확인할 수 있다. 이것은 SPR이 클수록 온도경계층의 교란효과가 커지기 때문이라고 추측 가능하다.

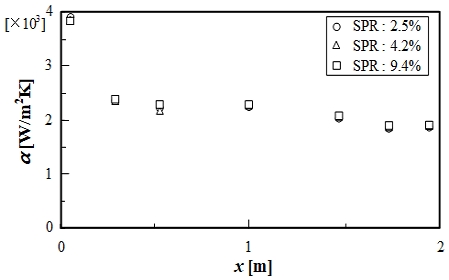

또한 Fig. 4에 유속 0.9 m/s(난류)에서 내벽면 열전달계수의 시험부입구 SPR에 의한 변화를 나타내었다. Fig. 4의 결과로부터 SPR이 변화해도 내관 내벽면의 국소열전달계수에는 거의 차이가 나타나지 않은 것을 확인할 수 있다. 이것은 난류영역에서는 유체의 온도경계층의 교란 작용이 크기 때문에 TME 수화물 입자의 고상비율에 의한 교란의 영향이 나타나지 않은 것으로 사료된다.

SPR은 열교환에 따라 융해되기 때문에 유동방향에 따라 고상비율이 떨어지게 된다. 따라서 SPR이 국소 열전달계수에 미치는 영향을 세밀히 검토하기 위해 시험부 길이 0.5 m에서의 원주방향의 국소 열전달계수와 SPR의 관계를 조사하였다.

Fig. 5로부터 알 수 있는 바와 같이 저유속의 경우 SPR의 증가로 열전달계수는 조금밖에 증가하지 않는 것으로 확인된다. 일반적으로 SPR이 증가하면 잠열 등의 영향으로부터 열전달계수가 상승하는 것으로 생각되지만, 이 경우 저유속에서는 SPR의 증가와 함께 하부에 편재하는 수화물량이 증가하기 때문에 하부에서의 유속 감소로 인해 열전달계수의 상승이 저해되는 것으로 사료된다.

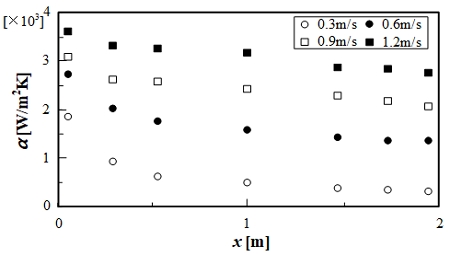

3.3 유속에 따른 열전달계수의 변화

Fig. 6에 시험부 입구 SPR 4.3~4.5%의 조건일 때, 유속을 0.3~1.2 m/s로 변화시킨 경우의 내관 내벽면 국소열전달계수의 변화를 나타내었다.

Fig. 6으로부터 알 수 있는 바와 같이 유속이 증가함에 따라 국소열전달계수가 증가하는 경향이 보이는 것을 확인할 수 있다. 이것은 유속이 증가함에 따라 내관 내의 시험유체의 교란이 커져 온도경계층이 얇아지기 때문이라고 판단된다.

또한 층류영역(0.3 m/s, 0.6 m/s)에서는 온도경계층이 형성됨에 따라 시험부 수평방향의 내관 내벽면의 국소열전달계수가 저하되는 것이 확인된다. 난류영역(0.9 m/s, 1.2 m/s)에서는 시험부 입구에서 온도경계층이 충분히 발달해 있기 때문에 수평방향에 따라 국소열전달계수의 급격한 감소는 보이지 않는 것으로 판단된다.

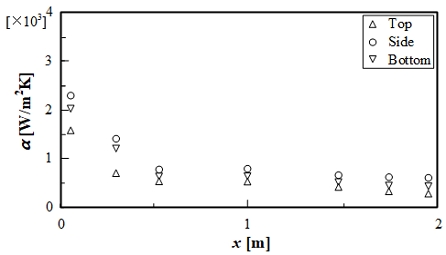

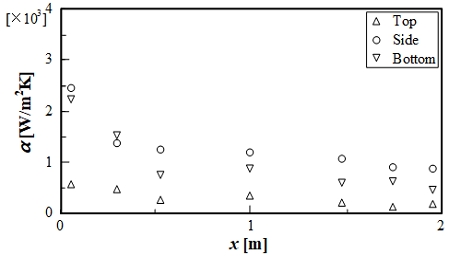

Fig. 7에 SPR 6.3%, 저유속(0.3 m/s) 시 시험부 수평방향에서의 국소 열전달계수 변화를 나타내었고, 측하부의 국소 열전달계수는 상부에 비해 높은 값을 나타내고 있는 것을 확인할 수 있다. 이것은 저유속 시의 수화물의 유동상태는 하부에서 측면부로 편재해 흘러가기 때문에 관내 상부는 수용액의 현열에 의한 열교환만이 일어나고 수화물이 편재되어 있는 측면부 및 하부는 온도 경계층이 교란되기 때문에 열전달계수가 향상된 것으로 판단된다. 또한 시험부 입구 부근의 열전달계수가 높은 값을 나타내고 있는 것은 시험부 입구 부근의 온도경계층이 충분히 발달 되지 않는 구간(입구영역)이기 때문으로 생각할 수 있다.

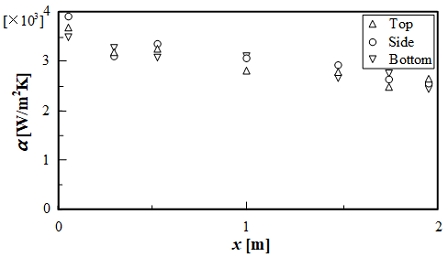

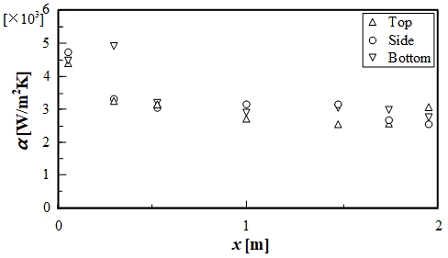

Fig. 8은 Fig. 7과 거의 같은 조건으로 유속을 높게 하여 측정한 것으로 하부, 측면부, 하부의 값에 차이는 보이지 않는다. 이것은 관내 하부에 편재된 수화물이 관내를 균일하게 분포되기 때문이다.

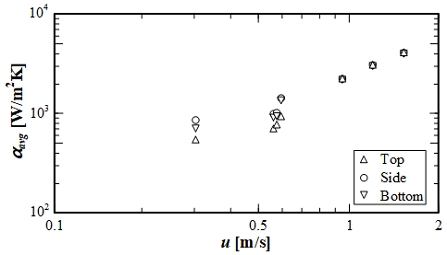

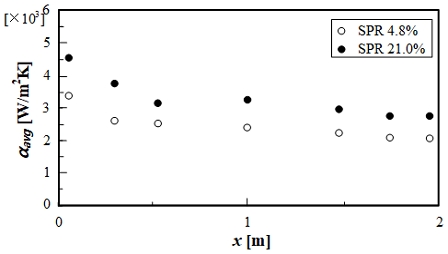

Fig. 9는 평균열전달계수와 유속의 관계를 나타내고 있다. 여기서 평균열전달계수는 시험부 수평방향에서의 국소열전달계수의 평균값을 나타낸 것이다. 이 결과로부터 슬러리의 유속이 증가하는 것과 함께 평균열전달계수도 증가하는 것이 확인된다. 이 현상은 유속이 빨라지면 온도 경계층이 얇게 되기 때문에 나타난 것으로 판단된다.

3.4 유속 및 SPR에 따른 국소열전달계수 변화

Fig. 10은 SPR를 22.1%의 조건으로 저유속의 실험을 실시한 결과이다. Fig. 10으로부터 알 수 있는 바와 같이 측부의 열전달계수가 하부에 비해 높은 값을 나타내고 있다. SPR가 낮을 경우, 측하부의 열전달계수가 거의 비슷한 값을 나타내지만, SPR가 높게 되면 이 결과가 변화하게 된다.

이 현상은 저유속에서는 SPR의 비율과 관계없이 TME 수화물이 측부로부터 하부로 편재되어 유동되지만, SPR가 커짐에 따라 하부에 편재하는 TME 수화물량이 증가하기 때문에 하부의 흐름이 늦어지게 된다. 또한 본 실험에서의 유속은 평균유속을 사용하기 때문에 하부에 TME 수화물이 퇴적될수록 상부에서 측부로 유동하는 TME 수화물 슬러리 유속은 증가되기 때문에 측부의 열전달계수가 증가하는 것으로 판단된다.

Fig. 11은 시험부 입구 SPR을 21%, 유속이 1.04 m/s 등의 조건으로 실험을 한 결과이다. 상부, 측부 및 하부의 열전달계수는 거의 차가 보이지 않고 SPR가 낮은 경우와 같은 경향을 나타내는 것을 확인할 수 있다. 이것은 TME 수화물이 상부와 하부로 분리되지 않고 균일하게 유동되기 때문이라고 사료된다.

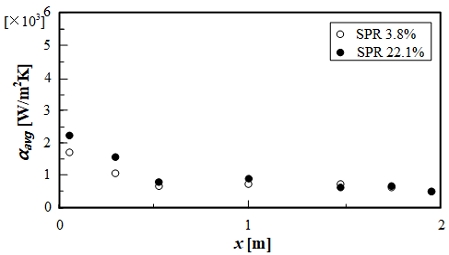

Fig. 12는 시험부 입구에서의 SPR가 3.8%와 22.1%의 저유속상태에서의 평균열전달계수를 비교하였다. Fig. 11로부터 SPR가 증가해도 평균열전달계수는 거의 변화가 없다. 이것은 Fig. 10에서 설명한 바와 같이 높은 SPR와 낮은 SPR에서는 측부와 하부의 국소열전달계수 차이가 발생되어 평균열전달계수에 큰 차이가 나타나지 않은 것으로 판단되어진다.

Fig. 13은 저유속과 같이 높은 SPR와 낮은 SPR를 비교한 결과로서, 높은 SPR의 평균열전달계수가 낮은 것보다도 높은 값을 나타내고 있는 것을 확인할 수 있다. 이것은 고유속상태에서는 유동상태는 변화되지 않지만, 높은 SPR의 경우는 융해되는 TME 수화물량이 증가하기 때문에 열전달계수가 증가된다고 판단되어진다.

5. 결 론

본 논문에서는 실제 공조 시스템에 이용 가능한 축냉물질 개발을 목적으로 이중관식 열교환기에 적용하여 개발된 축냉물질의 열전달 특성에 대한 고찰을 실시하였다. 본 연구의 범위에서 다음과 같은 결론을 얻었다.

1) 이중관식 열교환기의 유속에 따른 압력손실을 측정한 결과, 물과 비교해 TME 수용액이 점성이 높기 때문에 압력손실이 상대적으로 높은 것을 알 수 있었고, 저유속인 경우 TME 수화물 슬러리의 고상비율에 따라 시험부 내관의 하부로 편재되어 유동되기 때문에 압력손실에 차이가 발생하고, 고유속인 경우에는 고유속으로 균일하게 유동되기 때문에 관벽에서의 접촉 영향이 작아지는 현상을 확인할 수 있었다.

2) 고상비율을 증가시킬 경우, 저유속 상태에서는 고상비율의 증가와 함께 시험부 내관 하부에 편재하는 수화물량이 증가하기 때문에 열전달계수 상승을 저해하는 것을 확인하였다.

3) 유속 변화에 따라 평균열전달계수는 슬러리의 유속이 증가하는 것과 함께 온도경계층이 얇게 되기 때문에 상승하는 것을 확인하였다.

4) 저유속상태에서는 고상비율과 관계없이 측부로부터 하부로 편재되어 유동되지만, 고상비율이 높아짐에 따라 하부에 편재하는 TME 수화물량이 퇴적될수록 상부에서 측부로 유동되는 TME 수화물 슬러리의 유속은 증가되는 것을 알 수 있었다.

5) 저유속상태에서는 고상비율에 따라 평균열전달계수의 변화는 크게 나타나지 않지만, 고유속상태에서는 고상비율에 따라 유동상태에 대한 변화는 없지만 높은 SPR의 경우 융해되는 TME 수화물량이 증가하기 때문에 열전달계수에 차이가 발생하는 것을 확인하였다.

Author contributions

J. S. Yu; Conceptualization, M. J. Kim; Methodology, M. J. Kim; Software, J. S. Yu; Validation, M. J. Kim; Formal Analysis, J. S. Yu; Investigation, M. J. Kim; Resources, J. S. Yu; Data Curation, J. S. Yu; Writing—Original Draft Preparation, J. S. Yu and M. J. Kim; Writing—Review & Editing, J. S. Yu; Visualization, M. J. Kim; Supervision.

References

-

M. Yamazaki, C. Sasaki, H. Kakiuchi, Y. T. Osano and H. Suga, 2002, “Thermal and structural characterization of trimethylolethane trihydrate”, Thermochimica Acta, 387, 39-45.

[https://doi.org/10.1016/S0040-6031(01)00821-8]

-

H. Kakiuchi, M. Yabe and M. Yamazaki, 2003, “A study of trimethylolehane hydrate as a phase change material”, Journal of Chemical Engineering of Japan, 36(7), 788-793.

[https://doi.org/10.1252/jcej.36.788]

-

R. Koyama, Y. Arai, Y. Yamauchi, S. Takeya, F. Endo and A. Hotta, 2019, “Thermophysical properties of trimethylolethane(TME) hydrate as phase change material for cooling lithium-ion battery in electric vehicle”, Journal of Power Sources, 427, 70-76.

[https://doi.org/10.1016/j.jpowsour.2019.04.055]

-

M. Darbouret, M. Cournil and J. Herri, 2005, “Rheological study of TBAB hydrate slurries as secondary two-phase refrigerants”, International Journal of Refrigeration, 28(5), 663-671.

[https://doi.org/10.1016/j.ijrefrig.2005.01.002]

-

H. Kumano, T. Hirata and T. Kudoh, 2011, “Experimental study on the flow and heat transfer characteristics of a tetra-n-butyl ammonium bromide hydrate slurry(first report: Flow characteristics)”, International Journal of Refrigeration, 34(8), 1953-1962.

[https://doi.org/10.1016/j.ijrefrig.2011.06.002]

-

A. Karela, S. M. Clarke, G. Kawaley, A. F. Routh and D. I. Wilson, 2022, “Freezing fouling from aqueous solutions of TBAB and TME clathrate hydrates”, Chemical Engineering Science, 263(14), 117923.

[https://doi.org/10.1016/j.ces.2022.117923]

-

H. Jang and J. S. Yu, 2020, “Fundamental study on cool thermal storage characteristics using trimethylolethane”, Journal of Advanced Marine Engineering Technology, 44(1), 8-14.

[https://doi.org/10.5916/jamet.2020.44.1.8]