테이퍼 사각 파이프의 가변단면 롤 포밍

초록

현재 자동차 산업에서는 충격에 대한 안전 등을 고려하여 고강도 재료를 이용한 범퍼의 롤 성형기술 개발이 매우 시급한 실정이다. 본 연구에서는 자동차 범퍼와 같이 길이 방향을 따라서 단면의 형상이 변하는 제품을 생산하고자 할 때 가변단면 롤 포밍 공정의 적용이 가능한지를 검토하였다. 가변단면 롤 포밍 공정을 이용하면 도입부 단면 형상이 사각형이고 말단부까지 점차적으로 단면적이 감소하는 사각 파이프를 생산할 수 있다. 성형 롤은 범용 CAD 프로그램인 CATIA로 설계하였으며, 금속 성형 소프트웨어인 AFDEX의 유한요소해석을 통하여 설계된 롤의 적합성은 평가하였다. 이를 통해서 가변 단면을 갖는 길이가 긴 사각 파이프의 롤 성형이 가능함을 제시하였다.

Abstract

In order to determine whether the variable section roll forming process can be applied to an automobile bumper whose cross-sectional shape changes along the longitudinal direction, variable section roll forming process is used to produce a rectangular pipe. In the pipe, the cross-sectional shape of the front end is square and the two opposing sides have a gradient in the longitudinal direction. Forming rolls were created using general CAD software CATIA. The designed forming rolls were verified by performing finite element analysis using metal forming software AFDEX. It was confirmed that a rectangular pipe with a longitudinal gradient can be manufactured through the variable section roll forming process.

Keywords:

Variable Section, Roll Forming, Tapered Rectangular Pipe, Finite Element Analysis키워드:

가변 단면, 롤 성형, 테이퍼 사각 파이프, 유한요소해석1. 서 론

현재 자동차에 사용 중인 고강도강 범퍼의 일부는 전통적인 롤 포밍 공정(Roll forming process)을 적용하여 가볍고 안전한 제품을 매우 경제적으로 생산할 수 있는 장점이 있으나, 범퍼의 단면 형상을 길이 방향을 따라서 변화시킬 수 없는 한계를 가지고 있다.1-4)

지금까지 수행된 연구를 통하여 각 단에서 각각의 고정된 축을 중심으로 회전하는 3차원 형상을 가진 상하 성형 롤 사이에서 소재가 점진적으로 성형되는 가변 단면 롤 포밍 공정(Variable section roll forming process)을 적용하여 자동차 차체 부품을 생산할 수 있음을 확인하였다.5) 상하 성형 롤 사이에서 간섭(Interference)이 발생하여 소재의 일부분에서 두께가 얇아지는 문제로 인하여 다양한 자동차 차체 부품에 아직 적용하지 못하였으나 롤 반경을 증가시켜 보다 간편하고 신속하게 롤 간섭을 제거할 수 있음을 알 수 있었다.6)

본 연구에서는 길이방향을 따라서 단면 형상이 변화하는 자동차 범퍼에 가변 단면 롤 포밍 공정이 적용 가능한지 알아보기 위해 먼저 고강도 강판을 소재로 하는 소형 테이퍼 사각파이프 제작에 가변단면 롤 포밍 공정이 적용 가능한지 알아보고자 하였다.

2. 성형 롤 설계 및 성형 롤 검증

각 단에서 가변 단면 성형 롤이 소재와 접촉하는 곡면(Surface)은 지금까지 수행되었던 연구1-6)와 같은 방법으로 3차원 범용 CAD 소프트웨어 CATIA를 이용하여 곡면으로 모델링한 후 이를 바탕으로 부피를 갖는 상하 롤을 설계하였다.

설계된 각 단의 성형 롤의 전체 표면 정보를 STL(Sereolithography) 파일로 변환시켜 소성가공해석 소프트웨어 AFDEX에 입력한 후 공정해석을 수행하여 검증하였다.

3. 테이퍼 사각파이프 및 3차원 플라워

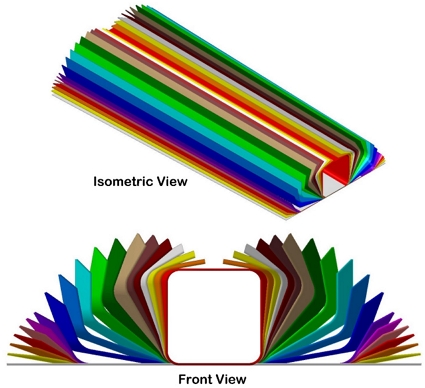

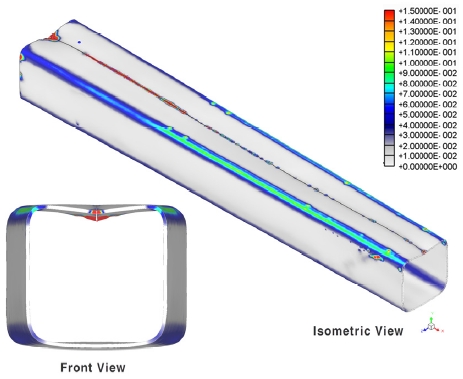

테이퍼 사각파이프의 형상은 Fig. 1과 같으며, 두께는 1.2 mm, 길이는 420 mm, 선단의 단면 형상은 한 변의 외측 길이가 50 mm인 정사각형 형상이다. 정면에서 보았을 때 상하 좌우 대칭 형상이며, 길이 방향으로 좌우 면이 각각 1°의 구배를 가져 후미의 단면 형상은 외측 폭이 64.66 mm로 증가된 직사각형 형상이다. 모든 굽힘부의 내측 굽힘반경은 동일한 값으로 6 mm이다.

Fig. 2는 평판으로부터 Fig. 1의 최종 형상을 얻기 위해 설계된 중간 단계 성형 형상을 겹쳐 놓은 3차원 플라워(3D flower)의 모습이다. 가변단면 롤 포밍 공정으로 테이퍼 사각파이프가 제작 가능한지 검증하는 유한요소해석이 비교적 수월하게 수행되도록 각 간 사이의 굽힘각 증가량을 5~10°로 배분하여 총 18단이 되도록 설계하였다.

4. 성형 롤 및 부분 해석 검증

Fig. 2의 플라워를 이용하여 각 단에서의 성형롤을 설계하였다. 좌우 대칭 형상이므로 오른쪽 반만 설계 및 해석을 수행하였고, 유한요소해석 시간을 단축하기 위하여 소재의 선단부 1/4 정도만 성형되도록 롤의 일부만 이용한 유한요소해석을 수행하였다.

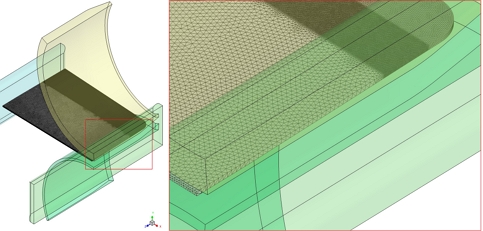

Fig. 3은 초기 유한요소 모델의 모습으로 4면체(Tetrahedron) 요소를 최대 1,693,433개까지 사용하였다. CATIA에서 해석에 사용되는 성형 롤의 일부분 표면 정보를 STL 파일로 변환시킬 때 정밀도를 0.001 mm로 설정하였다. 해석 시간 단축을 위해 시간 증분을 0.1초로 설정하였다. 성형 롤의 회전에 맞추어 소재가 정확하게 전진하면서 성형되도록 소재의 앞과 뒤에 평판을 배치하여 소재를 구속하면서 진행하도록 하였으며, 소재는 이전의 연구5-6)에서 사용하였던 SPFC1180으로 선택하였다. SPFC1180 소재의 기본적인 물성치는 Table 1과 같다.

유한요소해석에 사용된 AFDEX는 소성가공 공정해석에 특화되어 해석시간 단축을 위해 강소성(Rigid-plastic)해석에 기반을 둔 관계로 소재의 국소 부분이 금형과 접촉하게 될 때 요소의 크기를 미세하게 하여 접촉 요소수를 증가시키지 않으면 실제보다 과대하게 변형이 발생하는 것을 확인하였다. 따라서 소재의 선단 부분이 각 단에서 상하 롤 사이의 틈새로 진입할 때마다 불필요하게 과다한 미세 요소가 생성되어야 하고, 잦은 격자재구성(Remeshing)으로 인하여 해석 시간이 과다하게 길어지는 문제점이 발생하였다.

이러한 문제를 해결하고 해석 시간을 단축하기 위하여 Fig. 3과 같이 소재의 선단 부분이 각 단에서 상하 롤 사이의 틈새로 진입시킬 때, 롤 틈새를 의도적으로 증가시켜 접촉이 발생하지 않도록 진입시킨 다음 롤 틈새를 서서히 좁히는 과정을 거친 다음 가변 단면 롤 포밍 공정이 진행되도록 해석하였다.

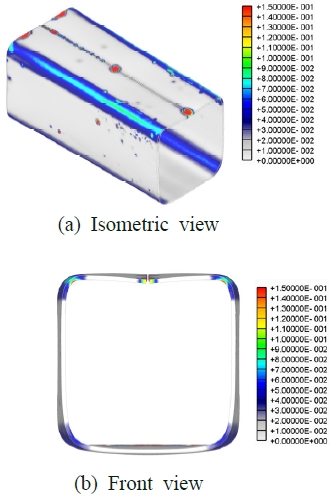

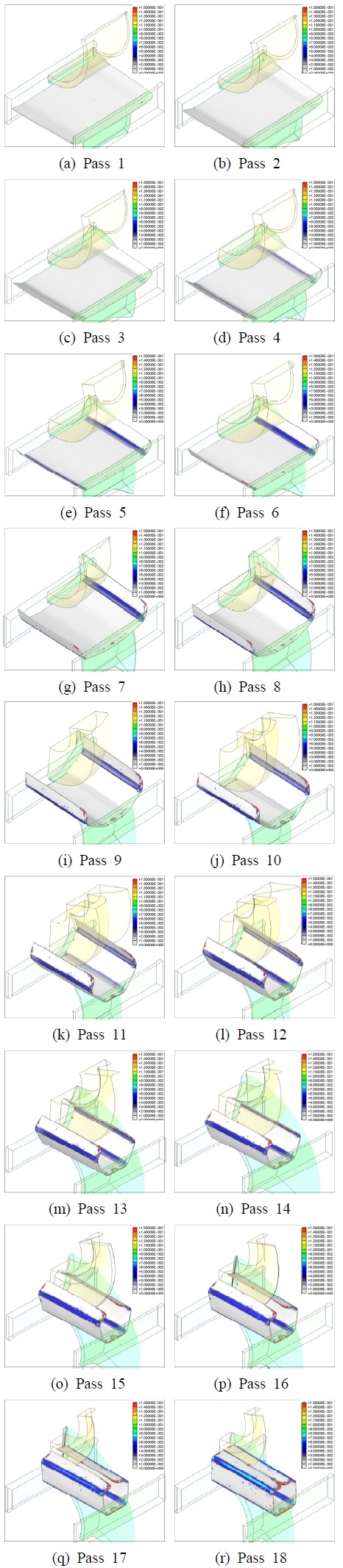

Fig. 4에서는 각 단에서 설계된 성형롤의 형상, 해석된 소재의 성형모습과 유효변형률(Effective strain)의 분포를 대칭 복사하여 보여 주고 있다.

Designed shape of forming rolls, analyzed roll deformed shape and effective strain distribution at each pass (partial analysis)

Fig. 4에서 바깥쪽 굽힘부만 굽힘 가공하는 1단부터 6단까지는 소재의 선단 부분을 제외하면 바깥쪽 굽힘부에서만 변형이 증가하고 그 외의 부분에서는 변형이 발생하지 않음을 즉 롤 간섭이 발생하지 않음을 확인할 수 있다.

1단부터 6단까지 성형된 바깥쪽 굽힘부의 굽힘각을 그대로 유지하면서 안쪽 굽힘부만 굽힘 가공하는 7단부터 12단까지에서도 마찬가지로 안쪽 굽힘부에서만 변형이 증가하여야 한다. 그러나 굽힙부가 아닌 영역에도 약간의 변형이 발생하는 것으로 나타나고 있으나 이는 잦은 격자재구성 등으로 인한 미소 오차 누적으로 인한 것으로 판단되며, 실제로 상하 롤이 소재에 동시에 접촉하는 영역이 아니므로 상하 롤 간섭에 의해 발생한 것은 아님을 확인할 수 있었다. 요소 수를 대폭 늘린 해석을 수행하면 이러한 현상은 나타나지 않을 것으로 보이지만 현재 보유 중인 컴퓨터의 연산속도 한계로 인하여 확인할 수는 없었다.

해석 진행 중 소재의 후미 부분과 폭 방향 가장자리 부분에서도 소재가 롤과 국소적으로 접촉하는 경우가 자주 발생하여 격자재구성이 빈번하게 수행되어 계산 시간이 길어지고 과다한 변형이 발생하는 것으로 나타났으나 역시 미소 요소를 다수 배치하고 해석 시간 증분을 감소시키면서 해석을 수행하면 경감될 것으로 보인다.

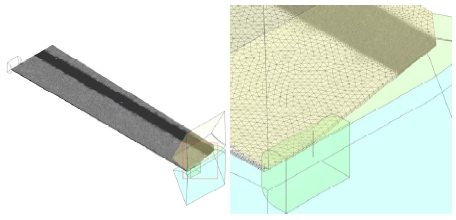

선단 부분의 과다하게 변형된 것으로 예측된 영역을 제거한 최종 성형된 모습을 Fig. 5에 보여주고 있다. 롤 간섭에 의한 결함이 발생하지 않는 비교적 만족스러운 길이방향 구배를 가진 사각파이프 형상을 롤 포밍 공정으로 제작할 수 있음을 확인할 수 있다.

5. 성형 롤 및 전체 해석 검증

Fig. 6은 소재의 전체를 유한요소해석하기 위한 초기 모델의 모습이다. 좌우 대칭 형상이므로 역시 오른쪽 반만 해석하였고, 상하 형상 롤의 표면 전체를 나타내기 위한 정보량이 과다하게 증가하므로 STL 파일로 변환 시 정밀도를 0.005 mm로 낮추었고, 요소 수를 최대 1,458,053개까지로 제한하였다.

Fig. 7에서는 각 단에서 설계된 성형롤의 형상, 해석된 소재의 성형 모습과 유효변형률의 분포를 대칭 복사하여 보여 주고 있다. 역시 소재의 선단부, 폭의 가장자리 및 후미 부분 일부 영역에서 굽힘부 영역보다 큰 변형이 발생하는 것이 나타나지만 롤 간섭에 의한 결함이 발생하지 않고 대체적으로 만족스러운 롤 성형이 가능함을 보여 주고 있다.

The designed shape of forming rolls, analyzed roll deformed shape and effective strain distribution at each pass

선단 부분의 과다하게 변형된 것으로 예측된 영역을 제거한 최종 성형된 모습을 Fig. 8에 보여주고 있다. 소재의 선단부 1/4 정도만 해석한 Fig. 5와 비교하면 형상과 변형률 분포에 큰 차이가 없음을 알 수 있다. 이를 통하여 비교적 길이가 길어 롤 표면 정보가 거대해지고, 요소 수가 증가하며, 소재 이동 거리까지 증가하여 해석 시간이 과다하게 길어지는 제품의 경우 여러 짧은 부분으로 나누어 해석함으로써 해석 시간을 대폭 단축시킬 수 있음을 알 수 있다.

6. 결 론

선단의 단면형상은 정사각형이며 마주 보는 두 면이 길이 방향으로 구배를 가지는 사각파이프를 평판 소재로부터 제작할 수 있는 가변단면 포밍 롤을 설계하고 유한요소해석을 수행하여 검증한 결과 다음과 같은 결론을 얻었다.

1) 두께가 1.2 mm, 선단의 단면형상이 한 변이 50 mm인 정사각형이고, 마주 보는 두 면이 길이 방향으로 각각 1°의 구배를 갖는 길이 420 mm인 사각파이프를 가변단면 롤 포밍 공정으로 생산 가능하였다.

2) 길이가 매우 길어 유한요소해석이 거의 불가능한 가변단면 롤 포밍 제품의 경우에는 여러 짧은 부분으로 나누어 해석함으로써 비교적 신속하게 정확한 해석 결과를 얻을 수 있었다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2022년)에 의하여 연구되었음.

Author contributions

K. H. Kim; Conceptualization, Simulation, Investigation, Writing-original draft. J. S. Kwak; Investigation, Writing-review & editing.

References

-

K. H. Kim and M. C. Yoon, 2015, “Development of a Roll-Forming Process of Linearly Variable Symmetric Hat-Type Cross-Section”, Journal of the Korean Society of Manufacturing Process Engineers, 14(4), 118-125.

[https://doi.org/10.14775/ksmpe.2015.14.4.118]

-

K. H. Kim and M. C. Yoon, 2016, “Design of Forming Rolls for Parts with a Symmetric U-type Cross-section that Varies Linearly and Symmetrically in the Longitudinal Direction”, Journal of the Korean Society of Manufacturing Process Engineers, 15(4), 73-82.

[https://doi.org/10.14775/KSMPE.2016.15.4.073]

-

K. H. Kim and H. B. Shim, 2015, “Development of a Roll forming Process of Linearly Variable Symmetric U-type Cross-section”, Proceedings of the Korean Society for Technology of Plasticity Spring Conference, 195-198.

[https://doi.org/10.14775/ksmpe.2015.14.4.118]

-

J. J. Sheu, C. F. Liang, C. H. Yu and P. K. Lee, 2018, “Flexible roll forming of U-section product with curved bending profile using advanced high strength steel”, Procedia Manufacturing, 15(1), 782-787.

[https://doi.org/10.1016/j.promfg.2018.07.321]

-

K. H. Kim and H. B. Shim, 2018, “Design of Forming Rolls for a High Strength Steel Automotive Body Part with Locally Variable Cross-Section”, International Journal of Precision Engineering and Manufacturing, 19(1), 97-102.

[https://doi.org/10.1007/S12541-018-0011-5]

-

K. H. Kim, M. C. Yoon and J. S. Kwak, 2022, “Elimination of Roll Interference by Increasing Radius of Variable Section Forming Roll”, Journal of the Korean Society of Manufacturing Process Engineers, 21(2), 39-45.

[https://doi.org/10.14775/ksmpe.2022.21.02.039]