대규모 와 모사를 통해 운전 부하가 튜브 축류홴의 날개에 작용하는 정압 분포와 항력에 미치는 영향 분석

초록

이번 연구는 지난 연구의 후속 연구로 스팬 길이의 전압력비 가정에 의해 설계된 튜브 축류홴의 모델을 3차원, 비압축성 상태에서 대규모 와 모사로 해석하여 운전점의 변화에 따라 날개에 작용하는 항력과 정압 분포를 분석하였다. 그 결과, 축방향 성분의 항력계수는 정압의 힘에 크게 의존하며, 유량의 증가에 따라 운전 부하가 줄어들어 감소 분포를 나타내므로 설계 운전점과 최대유량에서 각각 약 0.27, 약 0.15를 나타낸다. 또 날개 압력표면에서 정압은 운전 부하의 변화에 따라 그 크기가 다를 뿐, 날개 전연에서 후연으로 갈수록 날개허브에서 매우 좁게 형성된 등고선이 날개 끝단으로 갈수록 부챗살처럼 넓게 확산 발달하여 날개 후연까지 분포한다. 또 설계 운전점까지 날개 흡입표면의 정압은 허브에서 끝단까지 비슷한 등고선의 크기로 완만한 기울기를 갖지만, 설계 운전점 이후부터는 크기가 약간 증가하면서 날개허브 쪽으로 치우쳐 날개 중간 부근에서 발달한다.

Abstract

In this study, the model of a tube axial fan designed by assuming the total pressure ratio of the span length was analyzed by large eddy simulation in a three-dimensional, incompressible flow, and the drag and the static pressure distribution acting on the blade were investigated according to the change of operating point. As a result, the axial drag coefficient is highly dependent on the static pressure force and shows a decreasing distribution directly proportional with the flowrate showing about 0.27 and about 0.15 at the design operating point and maximum flowrate, respectively. On the other hand, the static pressure on the pressure surface of the blade varies in size according to the change in the operating load, and the contour line formed very narrowly at the blade hub from the leading edge to the trailing edge of the blade spreads and develops like a fan rib toward the tip of the blade and is distributed to the trailing edge of the blade. In addition, the static pressure of the suction surface of the blade has a gentle slope with a similar contour line size from the hub to the tip until the design operating point. However, after the design operating point, the size increases slightly and is biased toward the blade hub, developing near the middle of the blade.

Keywords:

Courant Number, Drag, Tube Axial Fan, Large Eddy Simulation (LES), Total Pressure Ratio키워드:

꾸랑수, 항력, 튜브 축류홴, 대규모 와 모사, 전압력비1. 서 론

축류홴(axial fan)은 일반적으로 많은 유량을 발휘하지만 원심홴(centrifugal fan)에 비해 낮은 정압 성능을 갖고 있다. 그런데도 냉장고, 컴퓨터, 에어컨, 자동차, 선박, 건물 등에서 공기 순환을 위해 널리 활용되고 있다.1) 이것은 축류홴이 다른 홴들에 비해 비교적 구조가 간단하여 날개 제작이 저렴하고 쉽게 만들어지기 때문이다.

한편, 축류홴은 회전하는 임펠러와 이것을 에워싸는 고정된 링(ring) 혹은 벨마우스(bellmouth)나 튜브(tube) 혹은 원형 덕트(duct)로 구성되는데, 주로 허브 비율에 따라서 그 쓰임새가 구분된다. 즉 Keklikoğlu2)와 Bleier3)의 주장에 따르면, 프로펠러(propeller)형 축류홴의 허브비 ν는 0.3 미만이고, 튜브 축류홴의 경우 0.3∼0.5이며, 베인(vane) 축류홴의 경우는 0.5∼0.8이다. 이것은 정압이 상승하는 크기에 따른 순서이기도 하다.3) 여기서 프로펠러형 축류홴은 주로 링이나 벨마우스와 결합하여 사용되며, 튜브 축류홴이나 베인 축류홴은 튜브나 원형 덕트와 결합하여 사용된다.

지난 연구1)에서는 축류홴의 날개를 설계하는 데 있어 스팬(span) 방향으로 허브에서의 전압력에 대한 반경별로 해당하는 전압력의 비율을 임의 와류유동으로 가정하여 허브비를 매개변수로 하는 하나의 함수(function)를 만들어 날개의 출구각도를 구하는 Pascu4-6)가 제안한 설계 방법을 적용하였다. 그 결과, 이 축류홴은 허브비가 0.409로 밝혀져 위에서 언급한 튜브 축류홴에 속함을 알았다. 그 다음 튜브 축류홴의 공력 성능을 대규모와 모사(LES, Large Eddy Simulation)1,7,8)의 전산유동해석으로 평가하여 설계된 튜브 축류홴이 향후 유용하게 사용될 수 있음을 밝힌 바가 있다.

이번 연구에서는 지난 연구1)의 후속 연구로서 튜브 축류홴의 저유량에서부터 설계 운전점과 최대유량을 포함한 주요 운전점들에서 운전 부하가 변함에 따라 나타나는 튜브 축류홴의 날개에 작용하는 항력과 압력표면(pressure surface)의 날개나 흡입표면(suction surface)의 날개에서 형성된 정압 분포들이 어떤 특성을 보이는지를 분석하고자 한다. 여기서 LES는 실제 크기를 갖는 완전한 형태의 3차원 튜브 축류홴 모델을 가지고 비압축성, 비정상상태로 수치 해석하기 위해 상용소프트웨어인 SC/Tetra9)를 이용하였다.

2. 수치해석

2.1 해석모델

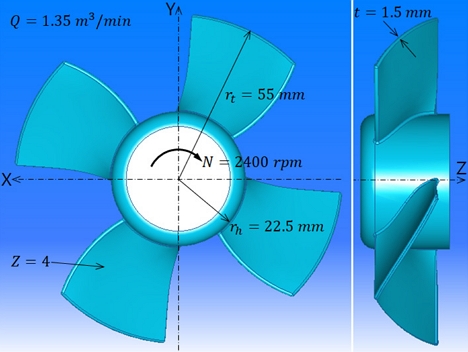

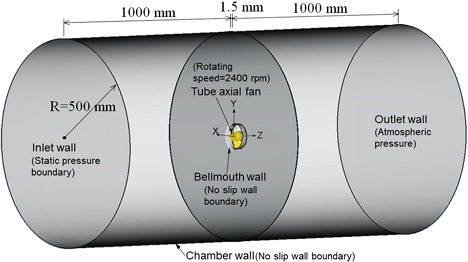

Fig. 1은 3차원 튜브 축류홴의 형상을 상용소프트웨어인 CATIA(V5R18)로 모형화한 그림이다. 또 Fig. 2는 이 튜브 축류홴의 공력 성능을 수치해석으로 얻기 위해 사용한 홴테스터(fan tester)의 크기와 수치 해석용 경계조건을 나타낸 그림이다. 여기서 홴테스터용 챔버(chamber)는 벨마우스를 설치한 벽면을 기준으로 앞뒤에 2개의 원통 형태로 붙였으며, 그 크기는 각각 반경 500 mm, 길이 1,000 mm이다. 이것은 튜브 축류홴의 주 유동이 계산영역의 크기에 크게 영향을 받지 않도록 직경대비 약 9배 이상으로 키운 것이다.1,7,8) 또 Fig. 1의 튜브 축류홴을 에워싼 벨마우스 곡률은 직경대비 10% 크기를 사용하였으며, 튜브의 내경과 길이는 각각 116.6 mm와 21.5 mm를 사용하였다.

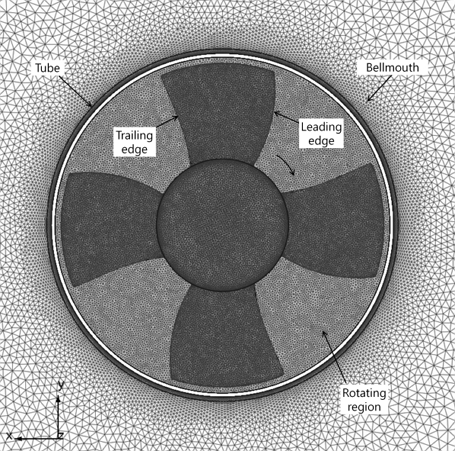

Fig. 3은 수치 계산을 위해 만들어진 튜브 축류홴을 포함한 홴테스터 챔버의 비정형 격자(mesh) 형상을 나타낸 그림이다. 이 형상은 상용소프트웨어인 SC/Tetra9)의 전처리 소프트웨어를 이용하여 각각의 홴테스터 표면에 경계조건들을 부여한 다음, 격자 크기를 제어하는 "Octree" 기능을 이용하여 튜브 축류홴을 포함하는 회전부 영역으로 갈수록 점차 세분화하여 회전부의 최소격자 크기가 약 0.684 mm가 될 때까지 격자 크기를 나누었다. 결과적으로 얻어진 요소(element) 총수와 교점(node) 총수는 각각 약 1,921만 개와 약 348만 개가 생성되었다.

한편, 이와 같은 격자 요소 숫자의 생성 방법은 공력 성능의 실험값과 잘 일치한 LES의 해석8)에서 사용하였던 방식을 따랐다. 여기서 튜브 축류홴을 에워싼 회전부 영역에 해당하는 불연속격자(discontinuous mesh) 내부는 홴의 회전효과가 적용되는 미끄럼(sliding) 격자의 영역이다. 또 튜브 축류홴과 벨마우스, 튜브 및 챔버 벽면들의 표면에는 모두 해의 수렴성을 높이기 위해 2개의 프리즘층(prism layer)을 각각 넣었다. 참고로 Fig. 4는 튜브 축류홴을 포함한 회전부 영역과 벨마우스에 연결된 튜브에 해의 정확성을 높이기 위해 최대한으로 최소격자 크기를 모두 반영한 격자 그림이다.

2.2 수치기법

Fig. 2의 홴테스터를 구성하는 각종 표면 중 벨마우스와 튜브 및 챔버 표면들의 고체 벽면은 모두 점착(no-slip)의 경계조건으로 설정하였다. 또 유동 입구의 벽면은 압력변화를 반영할 수 있도록 정압의 경계조건으로, 그리고 유동 출구의 벽면은 대기압의 경계조건으로 각각 설정하였다. 또 튜브 축류홴의 회전수는 2,400 rpm으로, 그리고 회전 방향은 Fig. 4를 기준으로 하여 시계방향으로 각각 설정하여 회전체 조건9)을 반영하였다.

한편, LES 해석의 아격자 크기(sub-grid scale) 난류모델에는 동적(dynamic) Smagorinsky 모델을 사용하였으며, 시간 미분(derivative) 항은 2차 음합수 기법(2nd order implicit scheme)을, 그리고 대류항(convection)은 2차 중앙차분 기법(2nd order central difference scheme)을 각각 적용하였다. 또 이산화(discretization)된 방정식들의 압력보정에는 모두 SIMPLEC 알고리듬을 사용하였다. 여기서 초기시간 간격(initial time step)의 크기는 회전수 2,400 rpm에 대한 튜브 축류홴의 원주속도와 최소격자 크기를 반영하여 4.95×10-5초로 정하였으며, 해석 결과가 어떠한 시간 간격(time interval)에도 영향을 받지 않도록 꾸랑수(Courant number)9)는 1로 정하였다. 또 해석은 질량유량(mass flux)이 충분히 안정을 보이는 10만 회까지 비정상상태로 수행한 다음, 이를 토대로 다시 앙상블(ensemble) 평균 계산을 10만 회 더 진행하여 그 결과를 이번 분석에 활용하였다.

3. 계산결과 및 고찰

3.1 공력성능

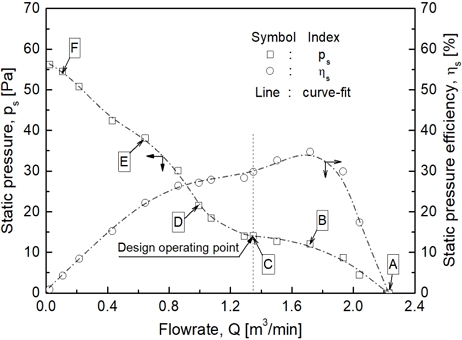

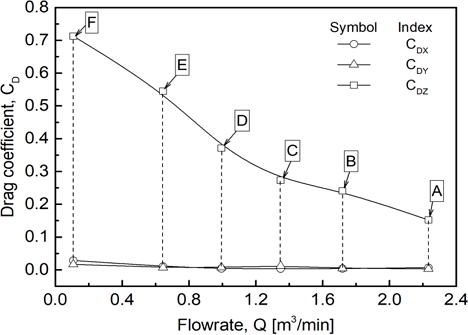

Fig. 5는 운전 부하의 변화에 따라 튜브 축류홴의 날개 표면에 작용하는 정압 분포와 항력계수를 비교하기 위해 지난 연구1)에서 얻은 공력 성능의 그림이다. 여기서 튜브 축류홴의 공력 성능 곡선과 시스템저항 곡선이 서로 만나 형성되는 운전점은 비교 분석을 위해 저유량에서부터 설계 운전점과 최대유량을 포함한 총 6개로 Table 1과 같이 선정하였다. 여기서 운전점 A는 최대유량을 나타내며, 운전점 C는 설계 운전점이다. 튜브 축류홴의 유량이 감소함에 따라 운전점 6개의 정압 성능은 서서히 증가하다가 설계 운전점을 지나면서 급속히 상승하는 곡선의 형태를 보여 주며, 정압효율은 운전점 B에서 최댓값 약 35%를 보여 주며, 설계 운전점에서는 약 30%를 나타내고 있다.

3.2 항력계수 분포

Fig. 6은 튜브 축류홴의 유량 변화에 따른 6개의 운전점에서 항력계수의 분포를 나타낸 그림이다. 여기서 항력의 크기는 튜브 축류홴에 작용하는 정압의 힘과 점성응력의 힘을 절댓값으로 변환하여 함께 계산하였다. 축방향(Z방향) 성분의 항력계수 CDZ는 유량의 증가에 따라 운전 부하가 줄어 유동이 그만큼 원활하게 흐르게 되므로 감소하는 분포를 나타내며, 특히 설계 운전점 C에서 CDZ는 약 0.27을 보이고, 최대유량 A에서는 약 0.15를 나타내고 있다. 반면에 튜브 축류홴의 반경방향으로 향하는 X방향 성분의 항력계수 CDX와 Y방향 성분의 항력계수 CDY들은 유량의 변화와 관계없이 거의 0에 가까운 값들을 보여, 그 크기들은 거의 무시할 수 있는 수준임을 알 수 있다. 특히 Fig. 6에서 축방향 성분의 항력계수 CDZ는 점성 응력에 의한 힘보다 압력에 의한 힘에 더 크게 영향을 받기 때문에, Fig. 5의 정압 성능에 크게 의존함을 알 수 있다.10)

3.3 날개 표면의 정압 분포

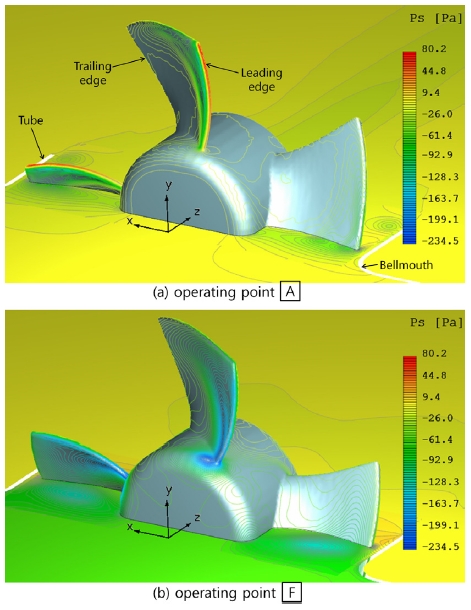

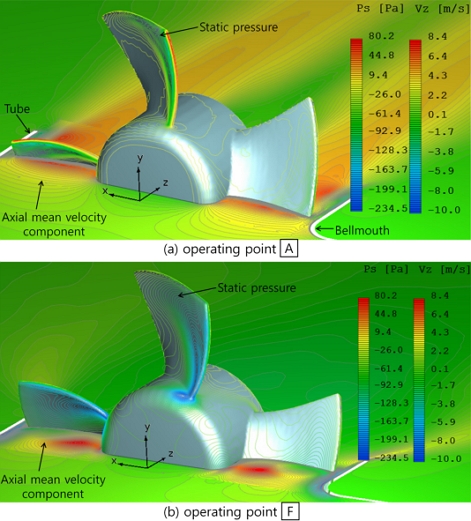

Fig. 7은 튜브 축류홴의 전방에서 본 Y=0의 X-Z 단면과 날개 표면에서의 정압 분포를 서로 비교하기 위해 편의상 최대유량인 Fig. 7(a)의 운전점 A와 최소유량인 Fig. 7(b)의 운전점 F에서 동시에 나타낸 그림이다. 여기서 날개는 시계방향으로 회전하므로 압력표면이 된다. Fig 7(a)의 최대유량에서 날개 표면의 정압은 전연(leading edge)에서 매우 높은 값을 보이며, 압력표면을 따라 날개 후연(trailing edge)으로 갈수록 전연에 가까운 일부 구간에서는 정압이 크게 줄어들어 날개허브에서 매우 좁게 형성된 등고선이 날개 끝단으로 갈수록 날개 후연까지 부챗살처럼 넓게 확산 분포되어 이곳에서 압력변화가 집중하여 발달함을 알 수 있다. 이에 따라 X-Z 단면의 유동장에서도 알 수 있듯이 정압은 이곳을 중심으로 넓게 분포되어 나타난다. 이 같은 현상은 최소유량인 운전점 F에서도 정압은 그 크기가 훨씬 작게 나타날 뿐 운전점 A에서와 유사한 분포를 보인다. 다만 정압은 날개허브 쪽으로 유동이 집중되어 운전점 A에서보다 더 크게 영향을 미치므로 X-Z 단면의 유동장에서도 날개 중간반경 부근에서 집중적으로 발달하고 있음을 알 수 있다.

Fig. 8은 Fig. 7의 X-Z 단면에서 나타난 정압 분포의 유동장을 축방향 성분의 평균속도로 대체해서 나타낸 그림이다. 최대유량인 Fig. 8(a)의 운전점 A에서 X-Z 단면의 축방향 성분의 평균속도는 날개허브에서 끝단까지 큰 크기로 발달하는 반면에 최소유량인 Fig. 8(b)의 운전점 F에서는 날개허브 쪽에 가까운 곳을 중심으로 발달되어 있음을 알 수 있다. 따라서 축방향 성분의 평균속도는 정압의 크기 발달과 반대로 발달하는 모습을 보인다. 이것은 베르누이(Bernoulli) 원리하고도 일치한다.

Distribution of static pressure and axial mean velocity component viewed fromthe front of tube axial fan

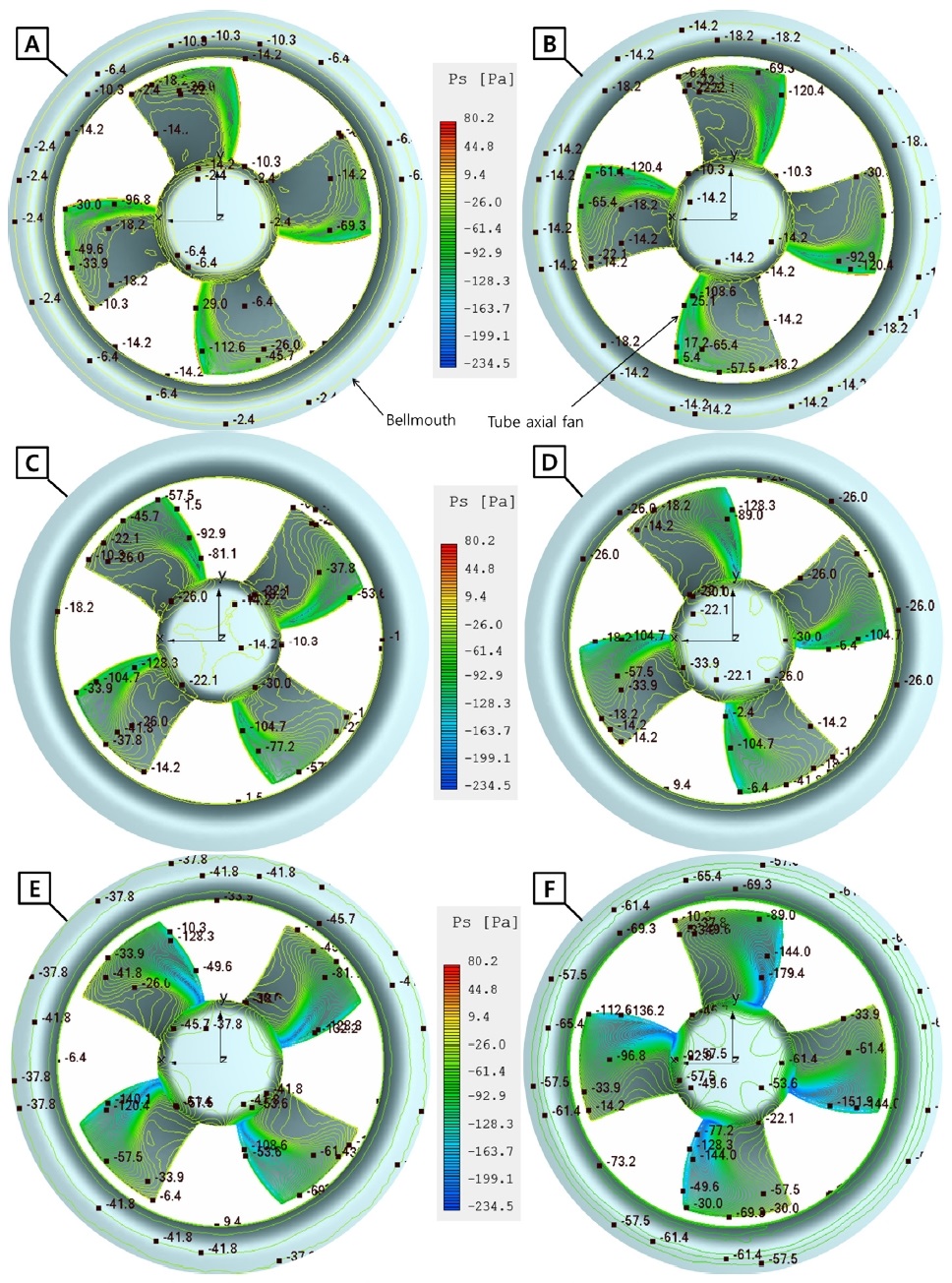

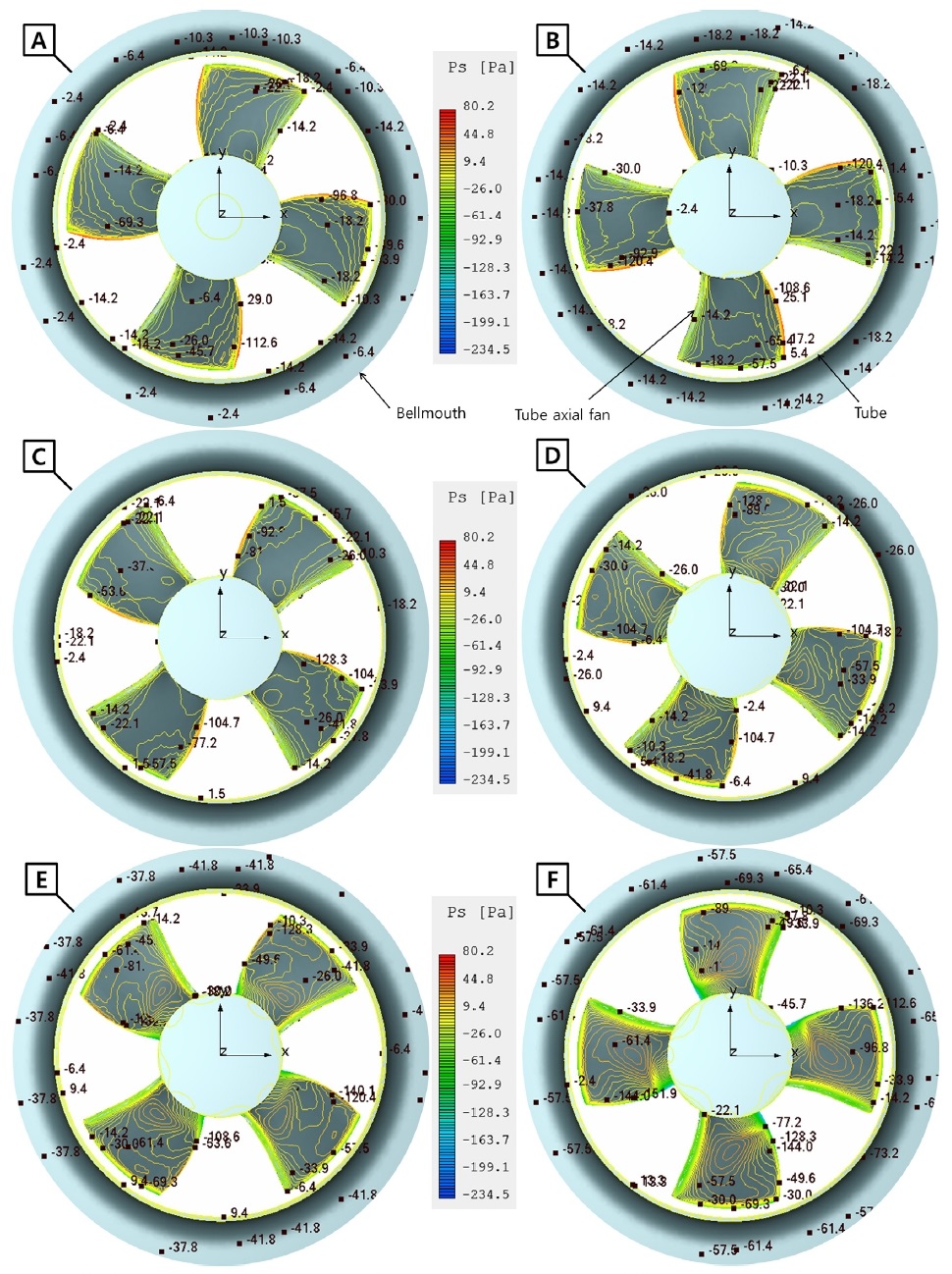

Fig. 9는 튜브 축류홴의 전방에서 본 날개의 압력표면에 작용하는 정압 분포들을 운전점(A∼F)의 변화에 따라 나타낸 그림이다. Fig. 7에서도 언급했던 바와 같이 최대유량인 운전점 A(Fig. 9의 왼쪽 상단 참조)에서 보여준 날개 표면의 정압은 전연에서 매우 높은 값을 보여 축방향 성분의 평균속도는 매우 낮을 것으로 예상된다. 또 날개 전연에서 압력표면을 따라 후연으로 갈수록 날개 끝단부와 날개 전연에 가까운 일부 구간에서의 등고선이 날개허브 쪽보다는 매우 좁게 나타난다. 따라서 정압은 다른 영역에서보다 상대적으로 낮은 크기를 보이면서 발달하기 때문에 축방향 성분의 평균속도가 상대적으로 이곳에서 더 크게 존재하는 것으로 예상할 수 있다. 또 날개 끝단 부근에서 형성된 등고선은 날개 전연에서 후연까지 비교적 넓은 영역에 걸쳐 촘촘히 분포되며, 유량이 감소함에 따라 날개허브 쪽으로 확장 발달하고 있다. 이와 같은 현상은 그 정압의 크기 분포만 다를 뿐 나머지 운전점에서도 비슷한 모습을 볼 수 있다. 다만 유량이 감소함에 따라 날개 중간표면 부근에서 후연쪽으로 존재하던 완만한 등고선은 더 늘어나며, 날개허브 쪽에서 발달하는 음압의 세력은 더 커짐을 알 수 있다.

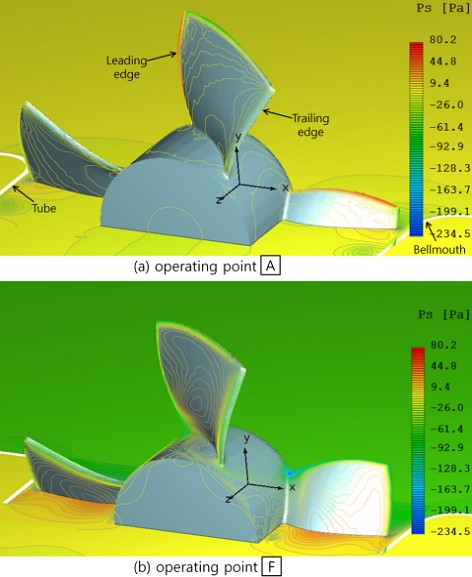

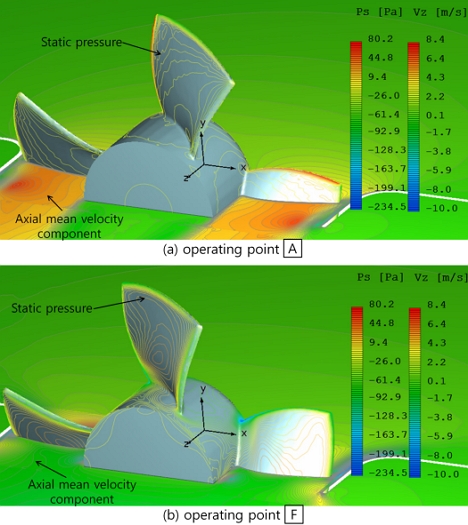

Fig. 10은 튜브 축류홴의 후방에서 본 Y=0의 X-Z 단면과 날개 표면에서의 정압 분포를 서로 비교하기 위해 최대유량인 Fig. 10(a)의 운전점 A와 최소유량인 Fig. 10(b)의 운전점 F에서 동시에 나타낸 그림이다. 여기서 날개는 전방에서 보면 시계방향으로 회전하므로 흡입표면이 된다. 또한 Fig. 11은 정압 분포와 평균속도 분포와의 관계를 서로 비교하기 위해 Fig. 10의 X-Z 단면을 축방향 성분의 평균속도로 대체한 그림이다. 최대유량인 Fig. 11(a)의 운전점 A에서 본 날개 흡입표면의 정압은 압력표면의 정압에 비해 훨씬 큰 값을 보이며, 날개 전연에서 후연으로 갈수록 등고선이 완만하게 발달하여 허브에서 날개 후연 끝단으로 모인다. 특히 날개 후연에서는 흡입표면의 정압 등고선이 비슷한 크기로 허브에서 끝단으로 촘촘히 존재한다. 이것은 Y=0인 X-Z 단면의 유동장에서도 알 수 있듯이 정압은 날개허브에서 끝단까지 비슷한 크기로 분포되어 축방향 성분의 평균속도 역시 비슷한 크기를 보인다. 다만 날개 후류에서는 끝단 와류(tip vortex)의 발달로 인해 높은 속도를 가진 성장한 와류를 볼 수 있다. 반면에 최소유량인 Fig. 11(b)의 운전점 F에서 본 흡입표면의 정압은 날개 전체적으로 운전점 A에서보다도 더 큰 값으로 분포하지만, 반경방향으로 향하는 유동의 확대로 허브 표면과 날개 중간의 반경에서 집중적으로 발달하고 있으며, 특히 날개허브 후방과 튜브 끝 부근에서만 약한 와류현상을 볼 수 있다. 이것은 Y=0인 X-Z 단면의 유동장에서도 쉽게 알 수 있듯이 날개 후류에서 축방향 성분의 평균속도는 와류영역을 제외하곤 거의 같은 크기의 분포를 나타내고 있다.

Distribution of static pressure and axialmean velocity component viewed fromthe back of tube axial fan

Fig. 12는 튜브 축류홴의 후방에서 본 날개의 흡입표면에 작용하는 정압 분포들을 운전점(A∼F)의 변화에 따라 나타낸 그림이다. 최대유량인 운전점 A(Fig. 12의 왼쪽 상단 참조)의 전연에서 보여 준 날개 흡입표면의 정압은 가장 큰 값을 보이다가 유량이 감소함에 따라 그 크기는 점차 낮아진다. 또 날개 전연에서보다는 후연에서 등고선이 더 좁게 분포하여 허브에서 끝단까지 나타나며, 최소유량으로 갈수록 그 정압 등고선의 크기는 커지지만, 그 차이는 그리 크지 않다. 또한 운전점 C까지는 흡입표면의 등고선이 날개허브에서 끝단까지 완만한 기울기를 가지며 비슷한 크기로 존재하지만, 운전점 D 이후부터는 등고선의 크기가 약간 증가하면서 날개허브 쪽으로 치우쳐 흡입날개 중간 부근에서 발달함을 알 수 있다. 또한 유량이 감소함에 따라 후연 부근에서의 등고선은 정압의 크기가 줄어든 채 뚜렷이 날개허브에서 끝단까지 발달한다.

4. 결 론

날개 스팬 길이의 전압력비 가정에 의해 설계된 튜브 축류홴의 모델을 3차원, 비압축성 상태에서 LES로 해석하여 항력과 날개의 정압 분포를 분석한 결과는 다음과 같다.

1) 압력 성분에 크게 의존하는 축방향 성분의 항력계수는 유량의 증가에 따라 운전 부하가 줄어들어 감소하는 분포를 나타내어 설계 운전점과 최대유량에서 각각 약 0.27과 0.15를 나타낸다.

2) 반경방향으로 작용하는 X방향 및 Y방향 성분의 항력계수들은 운전 부하의 변화와 관계없이 거의 0에 가까운 값들을 보여 무시할 수 있다.

3) 날개 압력표면에서 정압은 운전 부하의 변화에 따라 그 크기가 다를 뿐, 날개 전연에서 후연으로 갈수록 날개허브에서 매우 좁게 형성된 등고선이 날개 끝단으로 갈수록 부챗살처럼 넓게 확산 발달하여 날개 후연까지 분포한다.

4) 설계 운전점 C까지 날개 흡입표면의 정압은 허브에서 끝단까지 비슷한 등고선의 크기로 완만한 기울기를 갖지만, 운전 부하가 증가하면서 운전점 D 이후부터는 크기가 약간 증가하면서 허브 쪽으로 치우쳐 날개 중간 부근에서 발달한다.

― 기 호 설 명 ―

| AX,AY,AZ : | x, y, z방향 성분의 투영면적 [m2] |

| CD : | 항력(drag)계수 |

| CDX : | x방향 성분의 항력계수, {} |

| CDY : | y방향 성분의 항력계수 {} |

| CDZ : | z방향 성분의 항력계수 {} |

| DX,DY,DZ : | x, y, z방향 성분의 항력 [N] |

| Q : | 유량 [m3/min] |

| N : | 회전수 [rpm] |

| ps : | 정압 [Pa] |

| rh, rt : | 허브(hub)와 끝단(tip) 반경 [mm] |

| T : | 토크(torque) [N·m] |

| t : | 날개 두께 [mm] |

| VZ : | 축방향 성분의 평균속도 [m/s] |

| vt : | 날개 끝단의 원주속도 [m/s] |

| Z : | 날개 수 |

| ηs : | 정압효율 [%], {ηs=psQ/(2πNT)} |

| ν : | 허브비, {ν = rh/rt} |

| ρ : | 공기 밀도 [kg/m3] |

Author contributions

J. K. Kim; Conceptualization, Data curation, Formal analysis, Funding acquisition, Investigation, Project administration, Supervision, Validation, Visualization, Writing-original draft, Writing-review & editing. S. H. Oh; Methodology, Software, Resources.

References

-

J. K. Kim and S. H. Oh, 2022, “Design and Aerodynamic Performance Estimation of an Axial Fan according to the Total Pressure Ratio of Blade Span Length”, Journal of Power System Engineering, 26(1), 29-37.

[https://doi.org/10.9726/kspse.2022.26.1.029]

- H. Ö. Keklikoğlu, 2019, “Design, Construction and Performance Evaluation of Axial Flow Fans”, Master Thesis, Middle East Technical University, Turkey.

- F. P. Bleier, 1997, “Fan Handbook”, McGraw-Hill Co., Inc., 3.1-4.71.

- M. T. Pascu, 2009, “Modern Layout and Design Strategy for Axial Fans”, Ph.D. Thesis, Institute of Fluid Mechanics LSTM Erlangen-Nuremberg University, Erlangen, Germany.

-

M. Pascu, M. Miclea, P. Epple, A. Delgado and F. Durst, 2009, “Analytical and Numerical Investigation of the Optimum Pressure Distribution along a Low-Pressure Axial Fan Blade”, Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 643-657.

[https://doi.org/10.1243/09544062JMES1023]

- A. A. E. Saiid, M. H. Mansour and L. H. Rabie, 2016, “Design and Performance Analysis of Cooling Tower Axial Fan Using the Thin Airfoil Theory and CFD”, Mansoura Engineering Journal, 41(4), 39-48.

-

J. K. Kim and S. H. Oh, 2015, “A Study on the Structure of Turbulent Flow Fields According to the Operating Loads of Three-Dimensional Small-Size Axial Fan by Large Eddy Simulation”, Journal of the Korean Society for Power System Engineering, 19(5), 80-85.

[https://doi.org/10.9726/kspse.2015.19.5.080]

-

J. K. Kim and S. H. Oh, 2015, “Large Eddy Simulation on the Aerodynamic Performance of Three-Dimensional Small-Size Axial Fan with the Different Depth of Bellmouth”, Journal of the Korean Society for Power System Engineering, 19(6), 19-25.

[https://doi.org/10.9726/kspse.2015.19.6.019]

- SC/Tetra(Version 12), 2015, User's Guide, Software Cradle Co., Ltd.

-

J. K. Kim and S. H. Oh, 2017, “Large Eddy Simulation on the Drag and Static Pressure Acting on the Blade Surface of Three-Dimensional Small-Size Axial Fan with Different Operating Loads”, Journal of the Korean Society for Power System Engineering, 21(2), 57-63.

[https://doi.org/10.9726/kspse.2017.21.2.057]