집속형 초음파 장치용 압전 세라믹의 소결특성에 미치는 CIP 효과

초록

냉간 정수압 장치를 이용하여 성형 소결한 PZT 세라믹스에 대하여 성형 압력이 소결 수축률, 압축강도, 비유전율에 미치는 영향을 조사하였다. 냉간 정수압 장치의 성형 압력이 증가할수록 소결 수축률은 감소하였다. 냉간 정수압에 의해 매우 높은 압축강도와 비유전율을 띠는 원통형 PZT 세라믹스를 제조할 수 있었는데, 특히 압축 강도는 소결이 끝난 후 추가적인 열처리를 하지 않아도 충분히 높은 강도가 확보되었으며, 300 MPa의 성형압력과 1시간의 소결 시간이 가장 이상적인 소결 조건이었다.

Abstract

It was molded using cold isostatic pressure and then sintered to examine the impact of molding pressure on the sintering shrinkage rate, compressive strength, and relative permittivity on cylindrical-shaped PZT ceramics. As a result, the sintering shrinkage rate decreases with increasing molding pressure. Moreover, PZT ceramics with extremely high compressive strength and relative permittivity might be made by utilizing cold isostatic pressure molding. In particular, sufficient strength was guaranteed for compressive strength without post-heat treatment. The ideal sintering parameters for the PZT ceramic powder employed in this experiment are thought to be a forming pressure of 300 MPa and a sintering period of one hour.

Keywords:

Piezoelectric Ceramics, CIP (Cold Isostatic Pressure), Strength, Sintering, Relative Permittivity키워드:

압전 세라믹스, 냉간 정수압 장치, 강도, 소결, 비유전율1. 서 론

초음파 발생장치 등에 사용되고 있는 압전소자로는 TiO2, ZnO, BaTiO3, SrTiO3 및 PZT 등이 알려져 사용되고 있지만, 이 중 PZT계 세라믹스는 압전성능뿐만 아니라 가공성도 우수하여 다양한 형태의 압전체로써 이용되고 있다.1-2) 세라믹스는 분말의 크기, 성형 방법, 소결 방법 및 열처리 등에 의하여 그 물리적 특성이 다양하게 변화하는 재료이므로, 압전효과와 부품의 수명에 미치는 영향도 매우 크다. 한편 원통 형태의 압전체를 이용하면, 초음파를 집속할 수 있어, 성질이 매우 다른 유체들을 효과적으로 혼합할 수 있고, 각종 산화공정 과정이나 첨단기능 부품의 제작 등에도 이용된다.3-5) 원통 형상의 세라믹스 성형체는 원심성형법, 일축 가압 성형법(Hot pressing, HP) 및 정수압 성형법(Cold isostatic pressing, CIP) 등이 있지만 원심성형법은 비교적 간편하게 성형할 수 있는 장점은 있지만, 건조과정에서 균열이 발생하거나 형태를 일정하게 유지하기 힘든 점이 있고, 일축 가압 성형법은 성형체의 밀도가 전체적으로 균일하지 못하다는 문제점이 지적되고 있다.

한편, 정수압 성형법은 매우 높은 성형 압력을 성형체에 균일하게 전달하는 것이 가능하므로 성형밀도의 증가와 더불어 소결체의 물리적 특성의 향상을 이룰 수 있다.

본 연구는 정수압 성형법으로 성형된 원통 형태의 PZT 세라믹스에 대하여, 성형 압력의 변화에 따른 소결 수축률과 압축강도의 변화를 조사하였다. 그리고 소결된 원통 형태의 압전 세라믹스에 대해 열처리를 하여 이에 의한 강도와 비유전율의 변화도 비교 검토하였다.

2. 실 험

2.1 PZT 세라믹스 분말

본 실험에서 사용된 PZT 세라믹스 분말은 SUNNYTECH 사의 S-51 제품이다. 이 분말에 대해서 소결 전후의 성분 분석을 한 결과를 Table 1과 Table 2에 보인다. 이에 의하면, 소결 전의 분말에서 검출되었던 미량의 Sn은 소결 후에는 검출되지 않았으며, Pb, Zr, Ti의 성분도 미소한 변화를 보이고 있는 것을 알 수 있다. 그러나 이러한 성분의 미소한 변화는 소결 과정이나 시료의 성분 분석 위치에 따른 차이에 기인한 것으로 생각되며, 실제 소결체의 강도와 비유전율 등에 미치는 영향은 그다지 크지 않을 것으로 생각된다.

2.2 CIP 성형, 소결 및 열처리 조건

PZT 세라믹스의 분말은 외경 50 mm, 내경 40 mm의 금형에 넣고 HP로 1차 성형을 한 다음, 꺼낸 다음, CIP 장비를 이용하여 100, 200 그리고 300 MPa의 압력의 3가지 조건으로 2차 가압을 한 다음, 상압 소결로에서 소결하였다. 그리고 승온 속도, 소결 온도 및 소결 시간은 Choi 등,6) Kim 등,7) Moon 등8)의 연구 결과를 참고하여 승온 속도는 3℃/min, 소결 온도는 1,300℃, 소결 시간은 1시간과 2시간의 두 종류로 하였다. 그리고 소결이 끝난 PZT 세라믹스는 다시 분당 5℃로 승온시켜 450℃에서 6시간 동안의 열처리를 하여 열처리에 따른 특성 변화도 관찰하였다. 한편, 원통 형상의 비유전율 계산은 다음 식을 이용하였다.

| (1) |

여기서, a는 원통 내경의 반지름, b는 원통 외경의 반지름, L은 원통의 길이, k는 유전상수, ϵ0는 진공의 유전율이다.

3. 결과 및 고찰

3.1 성형 압력에 따른 소결 수축률

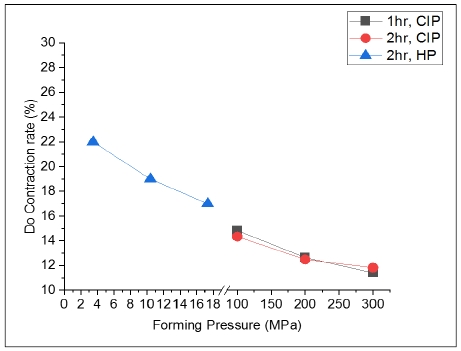

Fig. 1은 성형 압력의 변화에 따른 PZT 세라믹스의 소결 전후의 원통의 직경 방향 수축률을 조사한 것이다. HP로 성형한 후 소결한 결과(▲)는 Choi 등의 연구 결과6)로서 본 실험 결과와 비교하기 위한 것이다. 이에 의하면, HP로 성형한 후 소결한 것과 CIP로 성형한 후 소결한 것 두 가지 경우 모두 성형 압력이 증가할수록 소결에 따른 수축률이 작아지고 있으며, HP 성형보다는 CIP 성형의 경우의 소결에 따른 수축률이 훨씬 작은 것을 알 수 있다.

일반적으로 성형 압력이 증가할수록 성형체의 충전밀도가 높아지게 되고, 분말의 입자 간 접촉점 수가 많아져, 이에 따른 성형밀도의 증가와 더불어 소결이 촉진이 예상된다. 또한 소결 수축량이 적다는 것은 세라믹스 제품 가공의 면에서도 매우 유리한 점으로 볼 수 있다. 한편, CIP 성형의 경우에는 소결 시간에 따른 수축률 차이는 뚜렷하지 않았다.

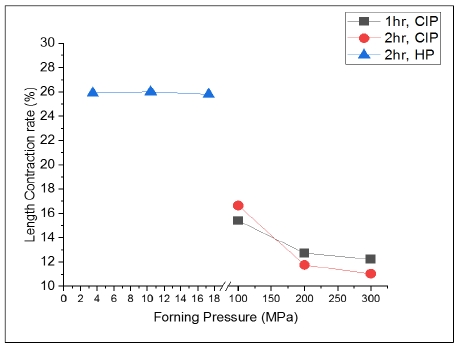

Fig. 2는 성형 압력의 변화에 따른 PZT 세라믹스의 소결 전후 원통의 길이 방향 수축률을 조사한 것이다. HP 성형의 경우에는 직경 방향의 수축률과는 다르게 성형 압력에 따른 수축률의 큰 변화가 없었다. 그러나 CIP 성형의 경우에는 성형 압력이 커질수록 길이 방향으로의 수축률 역시 작아지고 있는 경향을 보이고 있음을 알 수 있다. HP로 성형한 경우, 직경 방향에 비해 길이 방향 수축률의 변화가 나타나지 않는 것은 압력 전달이 잘되는 축 방향으로의 성형 압력이 차이가 서로 크지 않았기 때문으로 생각된다. 이에 반해, CIP 성형의 경우는 매우 큰 압력이 성형체에 가해지기 때문에, 이로 인한 성형밀도의 차이가 나타났기 때문으로 생각된다.

3.2 원통형 PZT 세라믹스의 압축강도

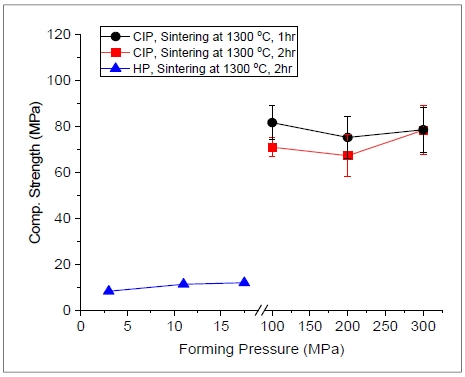

원통 형상의 PZT 세라믹스에 대해서 압축강도 평가 시험을 한 결과를 Fig. 3에 보인다. 여기서, 원통 형상의 PZT 세라믹스에 대한 소결 온도와 시간 등의 조건은 Moon 등8)의 연구 결과를 참고하였다. 본 실험에 사용된 PZT 세라믹스 분말의 경우, HP 성형하고 소결한 시험편에 비해서 CIP로 성형하고 소결한 경우의 압축파괴강도가 훨씬 높은 강도를 보이고 있음을 알 수 있다. 압전체 세라믹스의 강도는 그 사용 수명과 직접적 관련이 있다고 생각된다. CIP에 의한 높은 성형 압력만으로 압전체 세라믹스의 강도를 높일 수 있다는 것은 제조 공정상의 경제성 관점에서 매우 중요한 점으로 생각된다.

그러나 CIP의 압력을 100 MPa에서 300 MPa로 증가하여도 압축강도의 변화는 나타나지 않았다. 그리고 또한 소결 시간을 2시간으로 한 PZT 세라믹스의 압축강도가 소결 시간을 1시간으로 한 것보다 오히려 약간 낮은 경향을 보였다. 일반적으로 세라믹스 분말에 높은 성형 압력이 가해지면 분말의 성형밀도가 증가하여 분말의 접촉점 수가 많아지고 이것으로 인하여 소결 속도가 증가한다. 따라서 소결 시간을 2시간으로 한 경우에는 소결이 끝난 결정립의 성장이 일어났을 가능성이 있으며, 그 결과로 인한 약간의 강도 저하를 가져온 것으로 추정된다.

3.3 압축강도의 열처리 효과

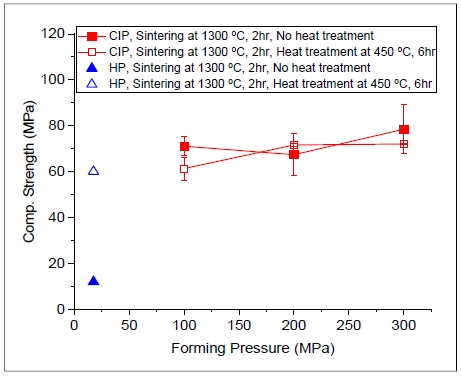

열처리 공정은 세라믹스의 강도와 같은 물리적 성질의 향상을 위해 행해지는 공정이다. CIP성형 후 1,300℃에서 2시간 상압 소결한 PZT 세라믹스와 이것을 450℃에서 6시간 열처리한 PZT 세라믹스의 압축강도를 조사한 결과를 Fig. 4에 보인다. 여기서, 2시간 동안 상압 소결한 PZT 시험편에 대해 열처리 실험을 한 것은 열처리에 의한 강도 향상 효과를 조사하기 위하여, 낮은 압축강도를 보인 시험편을 대상으로 하였기 때문이다.

Moon 등8)의 연구 결과에서는 HP 성형 후 상압 소결한 PZT 세라믹스를 450℃에서 6시간의 열처리만으로도 그 강도가 열처리 전에 비해서 약 6배 정도로 매우 크게 향상되었다. 그러나 CIP 성형 후 상압 소결한 PZT 세라믹스의 압축강도는 열처리에 의한 이러한 효과가 나타나지 않았다. 이것은 PZT 세라믹스의 경우, CIP의 높은 성형 압력만으로 이미 충분한 강도가 얻어졌기 때문으로 생각되며, CIP 방법으로 성형하고 소결한 PZT 세라믹스 경우에는 강도 향상을 위한 열처리 공정이 따로 필요하지 않다는 것은 제조 공정상의 경제적 시간적 관점에서 중요한 의미를 가진다고 생각된다.

3.4 원통형 PZT 세라믹스의 비유전율

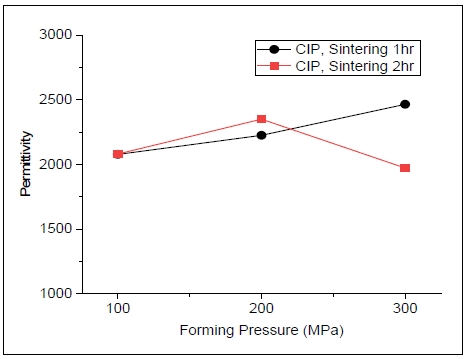

Fig. 5는 CIP 성형 후 상압 소결한 PZT 세라믹스에 대하여 비유전율을 측정한 결과를 보인 것이다. 이에 의하면, 본 실험에서 제조한 원통형상의 PZT 세라믹스의 비유전율은 최저 2,000 이상으로 충분한 압전기능을 가지고 있음을 알 수 있다. 그러나 소결 시간을 1시간으로 한 경우에는 성형 압력이 증가할수록 비유전율이 증가하였지만, 소결 시간을 2시간으로 한 경우에는 성형 압력이 200 MPa까지는 증가하다가 300 MPa에서 오히려 감소하는 특성을 보였다.

성형 압력에 따라 비유전율이 이렇게 변화하는 것은 소결 시간의 증가에 따라 결정의 형태와 크기 등에 영향을 미쳤기 때문으로 생각되며, 금후의 연구가 필요하다고 생각된다.

3.5 PZT 세라믹스의 미세조직

Fig. 6은 원통형 PZT 세라믹스에 대하여 압축 강도시험을 실시한 후, 그 파면을 주사형 전자현미경으로 관찰한 것이다. 전체적인 파면은 전형적인 perovskite의 미세구조를 보이고 있지만, 소결 시간과 성형 압력의 변화에 따른 조직적 변화는 명확하게 나타나지는 않았다. 그러나 CIP 소결 압력과 소결 시간의 증가에 따라 결정의 크기는 약간 커지는 듯한 경향이 나타난다. 일반적으로 결정의 크기와 형태는 분말이나 응집 입자의 크기, 소결 온도, 성형 압력, 분위기, 시간 등의 여러 가지 요인에 크게 영향을 받는다. 이러한 결정의 상태는 세라믹스 재료의 기계적, 전기적 특성에 직접적 영향을 미친다.

SEM image of fracture surface of cylindrical type PZT ceramics; (a) 100 MPa 1,300℃ 1 hr, (b) 200 MPa 1,300℃ 1 hr, (c) 300 MPa 1,300℃ 1 hr, (d) 100 MPa 1,300℃ 2h r, (e) 200 MPa 1,300℃ 2 hr, (f) 300 MPa 1,300℃ 2 hr

본 실험에서 나타난 원통형 PZT 세라믹스의 소결 수축률, 압축강도 그리고 비유전율의 변화는 이러한 여러 원인이 관여한 것으로 생각되지만 정확한 상관관계를 도출하기 위해서는 추가적 연구가 필요할 것으로 생각된다.

4. 결 론

정수압 성형법으로 성형된 원통 형태의 PZT 세라믹스에 대하여 성형 압력의 변화에 따른 소결 수축률, 압축강도 및 비유전율의 변화를 조사하였다. 그 결과, 성형 압력이 높을수록 소결 수축률은 저하하는 현상을 보여, 제품의 크기 제어에 효과가 클 것으로 생각된다. 그리고 압축강도와 비유전율도 매우 높은 PZT 세라믹스를 제조할 수 있었다. 특히, 압축강도의 경우에는 후열처리를 하지 않아도 매우 높은 강도가 확보되었다. 본 실험에 사용한 PZT 세라믹스 분말의 경우, 소결 수축률, 압축강도 및 비유전율을 고려한 최적의 소결 조건은 성형 압력은 300 MPa, 소결 시간은 1시간인 것으로 판단된다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2021년)에 의하여 연구되었음.

Author contributions

B. A. Kim; Writing-original draft, Project administration, Investigation, Formal analysis, Methodology, S. H. Noh; Writing-review & editing, Supervision G. T. Hwang; Writing-review & editing, Visualization.

References

- J. H. Park, 1996, “New Ceramics”, BanDo, 82-98.

- W. H. Heo and Y. W. Kim, 2006, Technology and Market Analysis of Piezoelectric Ceramics, RIST, Pohang, Korea.

-

S. A. Hwang, S. Y. Lee, B. A. Kim and C. K. Moon, 2022, “Preparation of Surfactant-Free Nano Oil Particles in Water Using Ultrasonic System and the Mechanism of Emulsion Stability”, Nanomaterials, 12(9), 1547-1555.

[https://doi.org/10.3390/nano12091547]

-

J. Yue, M. Leung, E. Haemmerle and M. Hodson, 2009, “The Influence of Sintering Conditions on the Dielectric and Piezoeletric Properties of PbZrTiO-PbMgNbO Ceramic Tubes”, Journal of Alloys and Compounds, 470(1-2), 465-469.

[https://doi.org/10.1016/j.jallcom.2008.02.107]

-

J. Ma and W. Cheng, 2002, “Deposition and Packing Study of sub-micron PZT Ceramics using Electrophoretic Deposition”, Jounal of Materials Letters, 56(5), 721-727.

[https://doi.org/10.1016/S0167-577X(02)00602-X]

-

Y. M. Choi, B. A. Kim and C. K. Moon, 2019, “Study on the Fabrication of Cylindrical PZT by Using Centrifugal Manufacturing Technique”, Journal of the Korean Society for Power System Engineering, 23(1), 5-11.

[https://doi.org/10.9726/kspse.2019.23.1.005]

-

B. A. Kim, C. K. Moon, Y.M. Choi and H. J. Kim, 2019, “Effect of Sintering Condition on Mechanical Properties of Ring-type PZT Ceramics”, Journal of the Korean Society for Power System Engineering, 23(2), 105-111.

[https://doi.org/10.9726/kspse.2019.23.2.105]

-

C. K. Moon and B. A. Kim, 2020, “Fabrication of PZT Ceramics for Focused Ultrasonic Equipment”, Journal of Power System Engineering, 24(6), 5-11.

[https://doi.org/10.9726/kspse.2020.24.6.005]